ГОСТ Р 52250-2004

Группа Э10

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Материалы электронной техники

РЕЗИСТЫ ДЛЯ ЛИТОГРАФИЧЕСКИХ ПРОЦЕССОВ

Общие технические условия

Electronic engineering materials. Resists for lithography processes.

General specifications

ОКС 71.080.99

ОКП 24 9642

Дата введения 2005-01-01

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 “Государственная система стандартизации Российской Федерации. Основные положения” и ГОСТ Р 1.2-92 “Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов”

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом “Российский научно-исследовательский институт “Электронстандарт” с участием Федерального государственного унитарного предприятия “22 Центральный научно-исследовательский испытательный институт Министерства обороны Российской Федерации”

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 303 “Изделия электронной техники, материалы и оборудование”

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 10 марта 2004 г. N 162-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе “Национальные стандарты”, а текст этих изменений - в информационных указателях “Национальные стандарты”. В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе “Национальные стандарты”

1 Область применения

Настоящий стандарт распространяется на резисты для литографических процессов производства полупроводниковых приборов и интегральных микросхем (далее - резисты).

Стандарт применяют при разработке ТУ на резисты конкретных марок (далее -ТУ), а также совместно с ТУ при их приемке и поставке.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.114-95 Единая система конструкторской документации. Технические условия

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.014-84 Система стандартов безопасности труда. Воздух рабочей зоны. Метод измерения концентрации вредных веществ индикаторными трубками

ГОСТ 33-2000 Нефтепродукты. Прозрачные и непрозрачные жидкости. Определение кинематической вязкости и расчет динамической вязкости

ГОСТ 3885-73 Реактивы и особо чистые вещества. Правила приемки, отбор проб, фасовка, упаковка, маркировка, транспортирование и хранение

ГОСТ 7376-89 Картон гофрированный. Общие технические условия

ГОСТ 10028-81 Вискозиметры капиллярные стеклянные. Технические условия

ГОСТ 13841-95 Ящики из гофрированного картона для химической продукции. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14870-77 Продукты химические. Методы определения воды

ГОСТ 17622-72 Стекло органическое техническое. Технические условия

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 22001-87 Реактивы и особо чистые вещества. Метод атомно-абсорбционной спектрометрии определения примесей химических элементов

ГОСТ 27025-86 Реактивы. Общие указания по проведению испытаний

ГОСТ Р 50766-95 Помещения чистые. Классификация. Методы аттестации. Основные требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю “Национальные стандарты”, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 резист: Материал, изменяющий свои физико-химические свойства под воздействием определенного излучения и предназначенный для формирования рельефного изображения в процессе литографии.

3.1.2 литография: Совокупность физико-химических процессов формирования в слое резиста под воздействием излучений микроизображения элементов схемы полупроводникового прибора и переноса его на подложку.

3.1.3 фоторезист: Резист, изменяющий свои физико-химические свойства под воздействием света видимого или ультрафиолетового спектра.

3.1.4 электронорезист: Резист, изменяющий свои физико-химические свойства под воздействием ускоренных электронов.

3.1.5 позитивный резист: Резист, у которого под воздействием излучения стойкость к травителям уменьшается.

3.1.6 негативный резист: Резист, у которого под воздействием излучения стойкость к травителям увеличивается.

3.1.7 чувствительность к излучению: Свойство резиста, характеризующее его способность к изменению химических свойств под воздействием излучений.

3.1.8 светочувствительность фоторезиста: Параметр резиста, количественно характеризующий способность к изменению под воздействием актиничного светового потока химических свойств с переходом в нерастворимое (негативный) или растворимое (позитивный) состояние.

3.1.9 актиничный световой поток: Световой поток, вызывающий фотохимические реакции в резисте и изменение растворимости облученных участков.

3.1.10 чувствительность электронорезиста к потоку электронов: Параметр электронорезиста, количественно характеризующий способность к изменению под воздействием ускоренного потока электронов химических свойств с переходом в нерастворимое (негативный) или растворимое (позитивный) состояние.

3.1.11 разрешающая способность: Параметр резиста, количественно характеризующий способность формирования микроизображения элементов рисунка с минимально возможными геометрическими размерами.

3.1.12 устойчивость в проявителе: Параметр резиста, количественно характеризующий его способность противостоять воздействию проявителя.

3.1.13 контраст: Параметр резиста, количественно характеризующий способность получения резко дифференцированной границы между экспонированным и неэкспонированным участками.

3.1.14

коэффициент контрастности (гамма-контраст): Градиент прямолинейного участка характеристической кривой. [ГОСТ 2653-80, статья 60] |

3.1.15

экспонирование: Воздействие излучения на фотографический материал. [ГОСТ 2653-80, статья 8] |

3.1.16 широта процесса экспонирования: Интервал экспозиции между конечной и начальной точками прямолинейного участка характеристической кривой.

3.1.17 адгезия пленки резиста: Свойство резиста, характеризующее способность слоя резиста препятствовать проникновению к подложке жидких реагентов, используемых в процессах литографии.

3.1.18 оптимальная экспозиция: Время, при котором получают неискаженные геометрические формы элементов, выполненных в пределах допуска на их размеры.

3.1.19

признак продукции: Качественная или количественная характеристика любых свойств или состояний продукции. [ГОСТ 15467-79, статья 53] |

3.1.20

параметр продукции: Признак продукции, количественно характеризующий любые ее свойства и состояния. [ГОСТ 15467-79, статья 6] |

3.1.21

контролируемая партия продукции: Определенное число единиц продукции, материала и услуг, собранных вместе и представленных для испытаний. Примечание - Контролируемая партия может состоять из нескольких производственных партий или частей производственных партий. [ГОСТ Р 50779.11-2000, статья 1.3.5] |

3.1.22 контролируемая партия резиста: Резист одной марки, произведенный за один технологический цикл и оформленный одним сопроводительным документом.

3.1.23 проба: Количество нештучной продукции, отобранное из контролируемой совокупности для принятия решения.

3.1.24 точечная проба резиста: Одна из проб, взятых одновременно в разных точках и на разных уровнях объема резиста.

3.1.25 средняя проба: Проба требуемого объема или массы, необходимой для проведения испытаний, полученная определенным способом из объединенной пробы после ее перемешивания.

3.1.26 объединенная проба: Проба, состоящая из нескольких точечных проб.

3.2 В настоящем стандарте применяют следующие сокращения:

- ИК-печь - печь с нагревом инфракрасным излучением;

- ИС - интегральные микросхемы;

- НХД-группа - нафтохинондиазидная группа;

- ОТУ - общие технические условия;

- ПЗ - представитель заказчика;

- ПИ - программа испытаний;

- ПП - полупроводниковые приборы;

- СК - система качества;

- СКК - служба контроля качества;

- ТД - технологическая документация;

- ТЗ - техническое задание.

4 Классификация и основные параметры

4.1 Классификация

4.1.1 Резисты относятся к подклассу вспомогательных химических материалов класса специальных материалов электронной техники, непосредственно контактирующих в процессе производства (литографии) с деталями изделий электронной техники (ПП и ИС).

4.1.2 По чувствительности к виду излучения применяемые резисты подразделяют на:

- фоторезисты;

- электронорезисты.

4.1.3 По реакции на воздействие излучения резисты подразделяют на:

- позитивные;

- негативные.

4.2 Основные параметры резистов должны соответствовать нормам, установленным в ТУ на резисты конкретных марок.

К основным параметрам резистов относят:

- чувствительность к излучению;

- разрешающую способность;

- устойчивость к проявителю.

4.3 Условное обозначение резиста при заказе и в технической документации на ИС и ПП должно включать обозначения:

- вида резиста, определяемого используемым излучением при экспонировании и реакцией на его воздействие;

- марки резиста, характеризуемой составом параметров и их значениями;

- ТУ на марку резиста согласно ГОСТ 2.114.

Примеры условных обозначений:

Фоторезист (Ф), позитивный (П), марки 9120-1, поставляемый по ТУ 2496-121-00210134-96:

ФП-9120-1 ТУ 2496-121-00210134-96

Фоторезист (Ф), негативный (Н), марки 788, поставляемый по ТУ 2496-36-00210134-95:

ФН-788 ТУ 2496-36-00210134-95

Электронорезист (ЭР), позитивный (П), марки 51, поставляемый по ТУ 2496-153-53126462-98:

ЭРП-51 ТУ 2496-153-53126462-98

Электронорезист (ЭР), негативный (Н), марки 16, поставляемый по ТУ 2496-221-53126462-99:

ЭРН-16 ТУ 2496-221-53126462-99

5 Технические требования

5.1 Общие требования

5.1.1 Резисты должны быть изготовлены в соответствии с требованиями настоящего стандарта и ТУ на резисты конкретных марок по ТД, утвержденной в установленном порядке.

5.1.2 Перед нанесением слоя резиста подложка должна быть подготовлена в соответствии с требованиями ТД.

5.1.3 Нанесение резиста должно производиться в полном соответствии с техническими требованиями и режимами, устанавливаемыми в ТУ или инструкции по применению.

5.2 Требования к внешнему виду

5.2.1 Резист должен представлять собой прозрачную жидкость без осадка, не содержащую посторонних включений.

Цвет резиста должен быть одинаковым по всему объему жидкости и соответствовать цвету, устанавливаемому в ТУ.

5.2.2 Пленка резиста, нанесенная на подложку, должна быть сплошной, прозрачной, блестящей, без разрывов, пузырей, отслоений и вздутий.

5.3 Требования к параметрам резистов

5.3.1 Состав параметров резистов, контролируемых в процессе приемки и поставки, устанавливают в ТУ в соответствии с таблицей 1.

Таблица 1 - Состав параметров резистов

Параметр резиста | Единица измерения | Способ задания норм | Применение |

Массовая доля сухого остатка | % | ДП | Все резисты |

Массовая доля воды | % | ВП | Кроме водорастворимых |

Массовая доля НХД-групп в пересчете на сухой остаток | % | ДП | Фоторезисты на основе НХД-групп |

Массовая доля микропримесей металлов | % | ВП | Все резисты |

Фильтруемость | г | ВП | То же |

Кинематическая вязкость | мм | ДП | “ |

Толщина пленки | мкм | HP | “ |

Количество микровключений в пленке резиста | шт. | ВП | “ |

Микронеровность поверхности пленки | ВП | “ | |

Разрешающая способность пленки | мкм | HP | Фоторезисты |

Чувствительность пленки к актиничному световому потоку | мДж/см | ВП | То же |

Чувствительность пленки к потоку электронов | Кл/см | ВП | Электронорезисты |

Коэффициент контрастности (гамма-контраст) | - | HP | Фоторезисты |

Спектральная чувствительность пленки | нм | ДП | То же |

Устойчивость плёнки в проявителе | с | НП | Все резисты |

Способность маски фоторезиста обеспечивать защиту поверхности подложки в травителе для кремния | с | НП | При травлении смесью концентрированных кислот |

Широта процесса экспонирования пленки | мДж/см | ДП | Все резисты |

Линейность маски | мкм | ВП | То же |

Теплостойкость проявленного рельефа пленки |

| - | “ |

Адгезия пленки к подложке | - | - | “ |

Примечание - В графе “Способ задания норм” приняты обозначения: ДП-двусторонний предел задания нормы; ВП - верхний предел задания нормы; НП - нижний предел задания нормы; HP - номинальное значение с двухсторонним допускаемым отклонением. | |||

Необходимость включения конкретных параметров в ТУ определяет разработчик резиста и его заказчик в зависимости от требуемых свойств резиста и предполагаемой области его применения.

При необходимости состав параметров может быть дополнен другими параметрами, характеризующими свойства конкретных марок резиста и определяющими возможность их применения в заданных условиях.

5.3.2 Массовая доля сухого остатка должна быть в пределах норм, устанавливаемых в ТУ.

5.3.3 Массовая доля воды в резисте не должна превышать 0,5%. Конкретное значение массовой доли воды устанавливают в ТУ.

5.3.4 Массовая доля нафтохинондиазидов в фоторезистах на основе НХД-групп должна быть в пределах норм, устанавливаемых в ТУ.

5.3.5 Массовая доля микропримесей металлов в резисте должна быть не более значений, устанавливаемых в ТУ из ряда: ![]() .

.

Состав микропримесей и их массовую долю устанавливают в ТУ.

5.3.6 Фильтруемость резиста должна быть не более значений, устанавливаемых в ТУ.

5.3.7 Кинематическая вязкость резиста при задаваемой в ТУ температуре должна быть в пределах норм, устанавливаемых в ТУ.

5.3.8 Толщину пленки резиста, сформированной на подложке, устанавливают в ТУ. Предельные отклонения от номинальных значений толщины пленки должны соответствовать установленным в таблице 2.

Таблица 2 - Предельные отклонения толщины пленки резиста

В микрометрах

Вид резиста | Толщина пленки | Предельное отклонение |

Фоторезист | От 0,4 до 0,9 включ. | 0,05 |

Св. 0,9 “ 2,0 “ | 0,10 | |

“ 2,0 | 0,20 | |

Электронорезист | От 0,2 до 0,4 включ. | 0,02 |

Св. 0,4 “ 0,8 “ | 0,05 |

5.3.9 Микронеровность поверхности пленки фоторезиста должна быть не более 100 .

5.3.10 Разрешающая способность пленки резиста при заданном номинальном значении ее толщины должна соответствовать значениям, устанавливаемым в ТУ.

5.3.11 Чувствительность пленки фоторезиста к актиничному световому потоку, указываемому в ТУ, должна быть не более 500 мДж/см.

Коэффициент контрастности (гамма-контраст) пленки фоторезиста должен соответствовать значениям, устанавливаемым в ТУ.

5.3.12 Чувствительность пленки электронорезиста к потоку электронов с энергией, указываемой в ТУ, должна быть не более значений, устанавливаемых в ТУ из ряда: ![]() Кл/см

Кл/см.

5.3.13 Количество микровключений в пленке фоторезиста должно быть не более значений, устанавливаемых в ТУ.

5.3.14 Контраст пленки резиста при проявлении ее в указываемых в ТУ проявителях и устанавливаемых режимах проявления должен быть не менее значений, устанавливаемых в ТУ для заданной толщины пленки.

5.3.15 Устойчивость пленки резиста в проявителе с химическим составом, указываемым в ТУ, должна быть не менее значений, устанавливаемых в ТУ для определенных толщин пленки.

5.3.16 Спектральная чувствительность пленки фоторезиста должна быть в пределах значений, устанавливаемых в ТУ.

5.3.17 Проявленный рельеф пленки фоторезиста должен сохранять свою конфигурацию в допустимых пределах при повышении температуры.

Допустимые изменения формы рельефа, а также размеры промежутков между элементами схемы, значения температуры и время ее воздействия устанавливают в ТУ.

5.3.18 Способность фоторезистной маски обеспечивать защиту поверхности подложки в травителе для кремния должна быть не менее времени, устанавливаемого в ТУ.

5.3.19 Адгезия пленки резиста к подложке должна соответствовать требованиям и нормам, устанавливаемым в ТУ.

5.3.20 Широта процесса экспонирования пленки должна соответствовать требованиям и нормам, устанавливаемым в ТУ.

5.3.21 Линейность маски фоторезиста должна соответствовать требованиям и нормам, устанавливаемым в ТУ.

5.4 Требования к исходным материалам

5.4.1 В ТУ на резисты должны быть указаны марки материалов, используемых при изготовлении резистов, и обозначение документов на их поставку.

5.4.2 Качество исходных материалов должно быть подтверждено клеймами или протоколами СКК и ПЗ (при его наличии).

5.5 Требования к сохраняемости

5.5.1 Срок сохраняемости резистов при хранении их в условиях, допускаемых настоящим стандартом и ТУ на резисты конкретных марок, должен быть не менее 6 мес.

Конкретный срок сохраняемости устанавливают в ТУ.

5.5.2 Параметры резистов в течение срока сохраняемости при хранении их в условиях, допускаемых настоящим стандартом и ТУ на резисты конкретных марок, должны соответствовать нормам при приемке и поставке, установленным в 5.3.

5.6 Требования к упаковке и маркировке

5.6.1 Упаковка и маркировка резистов должны соответствовать требованиям ГОСТ 3885 с дополнениями и уточнениями, приведенными в 5.6.2-5.6.12.

5.6.2 Резисты упаковывают в потребительскую и транспортную тару.

5.6.3 В качестве потребительской тары используют бутылки из темного стекла с повышенными светозащитными свойствами, с навинчивающимися крышками и прокладками из полимерного материала, обеспечивающими герметичность упаковки: 3т-5; 3т-8 по ГОСТ 3885.

5.6.4 Бутылки, применяемые для упаковывания резистов, должны быть чистыми и сухими. Указания по подготовке бутылок к расфасовке резистов и методы контроля их чистоты и отсутствия влаги должны быть приведены в ТД на резисты.

5.6.5 Каждую бутылку при необходимости обертывают светонепроницаемой бумагой.

5.6.6 Бутылки с резистом помещают в транспортную тару - ящики из гофрированного картона для химической продукции по ГОСТ 13841 или фанерные ящики. Бутылки в ящике укладывают в ячейки, образованные прокладками из гофрированного картона по ГОСТ 7376.

5.6.7 Допускается применение других видов тары, устройств крепления, уплотняющих материалов и способов герметизации при условии согласования их с заказчиком и потребителем резиста и включения в договор на поставку.

5.6.8 На каждую бутылку и на обертку бутылки из светонепроницаемой бумаги наклеивают этикетку в соответствии с ГОСТ 3885, на которой указывают:

- наименование предприятия-изготовителя;

- условное обозначение марки резиста;

- номер партии;

- дату изготовления;

- массу нетто;

- гарантийный срок хранения;

- надпись или символ, характеризующий опасность резиста по ГОСТ 19433.

На этикетке должен быть штамп СКК и ПЗ (в случае приемки заказчиком).

5.6.9 В каждый ящик со стороны крышки должен быть вложен упаковочный лист с указанием:

- наименования предприятия-изготовителя;

- условного обозначения марки резиста;

- номера партии и даты изготовления;

- количества упаковочных мест;

- массы нетто.

На упаковочном листе должен быть штамп упаковщика.

5.6.10 Каждый ящик с упакованным резистом должен быть проверен и опечатан представителем СКК и ПЗ (в случае приемки заказчиком).

5.6.11 На ящики с упакованным резистом наносят маркировку по ГОСТ 14192, содержащую манипуляционные знаки: “Хрупкое. Осторожно”, “Беречь от влаги”, “Беречь от излучения”, “Беречь от нагрева”, “Ограничение температуры ... ![]() “, “Верх”, а также следующие сведения:

“, “Верх”, а также следующие сведения:

- наименование предприятия-изготовителя;

- условное обозначение марки резиста;

- количество упаковочных мест;

- массу нетто;

- массу брутто;

- дату упаковки;

- штамп упаковщика.

На ящики также наносят знаки опасности по ГОСТ 19433 и шифр группы.

5.6.12 Каждую партию резиста сопровождают паспортом с указанием следующих сведений:

- наименования предприятия-изготовителя;

- условного обозначения марки резиста;

- номера партии;

- даты изготовления;

- наименования параметров резиста, их норм согласно ТУ и фактического значения по результатам приемочного контроля;

- свидетельства о приемке СКК и ПЗ (в случае приемки партии заказчиком).

5.7 Требования безопасности и охраны окружающей среды

5.7.1 Жидкие резисты - легковоспламеняющиеся вещества.

В ТУ должны быть установлены: температура воспламенения и класс опасности по ГОСТ 12.1.007.

Для обеспечения безопасности работы с резистами в ТУ должны быть установлены:

- вредные вещества, входящие в состав резиста и определяющие его опасность;

- предельно допустимые концентрации вредных веществ, входящих в состав резиста, в воздухе рабочей зоны согласно ГОСТ 12.1.005;

- характер воздействия вредных веществ на организм человека.

5.7.2 Все работы с резистами должны проводиться в помещениях, оборудованных приточно-вытяжной вентиляцией, обеспечивающей концентрацию вредных веществ в воздухе рабочей зоны ниже предельно допустимых норм.

5.7.3 Работы с резистом должны проводиться вдали от источников нагревания, излучений и искрящих устройств.

5.7.4 При работе с резистом следует применять индивидуальные средства защиты от попадания его на кожные покровы и слизистые оболочки работающих: защитные очки, резиновые перчатки, респираторы, спецодежду. Конкретные средства защиты указывают в ТУ в зависимости от степени опасности вредных веществ, входящих в состав резиста, и характера их воздействия на организм человека.

5.7.5 Для исключения выброса вредных веществ, входящих в состав резиста, в атмосферу следует предусмотреть наличие специальных фильтров в приточно-вытяжной вентиляции.

Следует систематически, в установленные сроки, контролировать концентрацию выбросов вредных веществ в атмосферу согласно ГОСТ 12.1.014.

5.7.6 Методы и способы утилизации резиста устанавливают в ТУ.

6 Требования к обеспечению качества

6.1 Общие требования к системам качества

6.1.1 Для обеспечения качества на предприятиях, разрабатывающих и изготовляющих резисты, создаются СК.

СК являются неотъемлемой частью общей системы управления научной, производственной и хозяйственной деятельностью предприятия.

6.1.2 СК предназначены для решения следующих основных задач:

- создания и поддержания качества резистов на уровне, обеспечивающем постоянное удовлетворение требований заказчика и потребителя при оптимальных затратах на разработку и производство резистов;

- обеспечения потребителю уверенности в соответствии резистов требованиям ТЗ, стандартов, распространяющихся на резисты, ТУ и договорам на поставку, а также в возможности предприятия разрабатывать и (или) выпускать резисты в заданные сроки и в необходимых объемах.

6.1.3 СК создают на основе следующих важнейших принципов:

- приоритетности требований заказчика и потребителя резистов - обеспечения уверенности в том, что требования потребителя будут максимально реализованы при разработке и изготовлении резистов;

- упреждения проблем качества - обеспечения уверенности в том, что проблемы качества упреждаются, а не выявляются после их возникновения;

- комплексного решения задач обеспечения, управления и повышения качества - осуществления на каждой стадии жизненного цикла резистов взаимосвязанных организационно-технических мероприятий по обеспечению, управлению и повышению качества резистов, технологических процессов их производства и исходных материалов;

- использования экономических методов обеспечения качества, включая учет и анализ затрат на качество, систематическую оценку экономической эффективности функционирования СК и ее элементов с целью обеспечения оптимального соотношения между затратами на качество и получаемым эффектом;

- обеспеченности соответствующими ресурсами: людскими, материально-техническими и информационными (базовой и оперативной информацией, технической документацией, данными о результатах изготовления, контроля резистов, итогах оценки качества во взаимосвязи с отдельными элементами СК и др.);

- личной ответственности руководителей предприятия за разработку, внедрение и контроль эффективности СК, обеспечения взаимосвязи при функционировании элементов СК под единым руководством с персональной ответственностью.

6.1.4 СК должна охватывать деятельность всех основных и вспомогательных служб предприятия, участвующих в маркетинговой деятельности, разработке, изготовлении и поставке резиста.

6.1.5 Состав элементов СК и состав требований к ним определяются сферой деятельности предприятия: разработка резистов, изготовление резистов или разработка и изготовление резистов.

6.1.6 Организационную структуру СК устанавливают в рамках организационной структуры управления предприятием в целом.

При оформлении организационной структуры СК должны быть отражены:

- схема организационной структуры СКК;

- схема функциональных связей СКК со службами предприятия.

6.1.7 Создание СК и ее функционирование должно осуществляться на основе разработанного комплекта документов, включающего:

- руководство по качеству, регламентирующее организационную структуру СК, задачи, функции и ответственность всех подразделений и служб предприятия в области качества, методы повышения качества в условиях данного предприятия с учетом особенностей изготовления конкретной марки резиста;

- положения о подразделениях, содержащие функции, выполняемые в СК, порядок их реализации и ответственность за их невыполнение;

- должностные инструкции по управлению качеством на рабочих местах;

- руководящие документы, регламентирующие порядок и методы выполнения определенных технологических операций для обеспечения необходимого уровня качества продукции;

- учетную документацию и первичные источники информации (описания технологического процесса, инструкции по эксплуатации оборудования, ТУ на исходные материалы и др.).

6.1.8 Документация СК должна обеспечивать единое понимание всем персоналом предприятия политики в области качества, целей, задач и важнейших принципов деятельности на текущий момент и на перспективу, а также основных путей их реализации.

6.1.9 Документы, регламентирующие СК, согласовывают с ПЗ на предприятии (при его наличии) и утверждают в установленном порядке.

6.2 Требования к обеспечению качества на стадии разработки

6.2.1 На стадии разработки новых марок резистов должны быть регламентированы и функционировать следующие элементы СК:

- управление разработкой;

- обеспечение управления технической документацией;

- обеспечение техническими средствами, материалами и условиями для разработки и изготовления опытной партии резиста;

- обеспечение персоналом с необходимой квалификацией;

- организация контроля качества и испытаний резиста;

- метрологическое обеспечение;

- обеспечение идентификации и прослеживаемости образцов;

- регистрация и хранение данных о качестве;

- организация проведения корректирующих воздействий;

- организация использования статистических методов.

6.2.2 СК на стадии разработки новых марок резистов должна охватывать следующие виды деятельности предприятия:

- маркетинг;

- исследование и разработку (теоретические и экспериментальные исследования, разработку технологии, оборудования, средств испытаний и измерений, ТД и ТУ);

- изготовление опытной партии резиста;

- проведение предварительных и приемочных испытаний опытной партии;

- контроль соответствия порядка разработки и постановки на производство установленному стандартами на материалы электронной техники.

6.3 Требования к обеспечению качества на стадии производства

6.3.1 На стадии производства резиста должны быть регламентированы и функционировать следующие элементы СК:

- организация и управление производством;

- обеспечение и управление технической документацией;

- обеспечение средствами технического оснащения и их обслуживания;

- обеспечение условий производства;

- обеспечение исходными материалами;

- обеспечение персоналом с необходимой квалификацией;

- управление качеством технологического процесса;

- метрологическое обеспечение;

- организация контроля качества;

- организация обращения с продукцией, не соответствующей требованиям ТУ;

- организация сбора, регистрации, обработки данных о качестве;

- организация проведения корректирующих воздействий;

- организация учета и анализа затрат на качество.

6.3.2 СК на стадии производства резиста должна охватывать следующие виды деятельности предприятия:

- маркетинг;

- подготовку и освоение производства резистов;

- материально-техническое снабжение;

- производство резистов;

- контроль качества готовой продукции;

- упаковку, хранение и отгрузку резиста потребителю.

6.4 Требования к контролю качества в процессе производства

6.4.1 Процесс изготовления резистов должен быть аттестован в соответствии с порядком, установленным в электронной промышленности.

6.4.2 В процессе изготовления резистов должен проводиться послеоперационный контроль.

Перечень операций, на которых должен проводиться контроль, правила и методы его проведения должны быть согласованы со службами СКК и ПЗ и приведены в ТД. При этом должен быть предусмотрен сплошной контроль упаковки резиста и маркировки, нанесенной на потребительскую тару.

6.4.3 По результатам послеоперационного контроля должна быть обеспечена оценка показателей стабильности и качества процесса производства резистов, состав которых должен быть установлен в ТД по согласованию с СКК и ПЗ (при его наличии).

Обобщенные данные о качестве резиста и стабильности процесса его производства изготовитель должен сообщать не реже одного раза в месяц СКК и ПЗ.

7 Контроль качества и правила приемки

7.1 Контроль качества

7.1.1 Контроль качества резистов проводят с целью проверки их соответствия требованиям, установленным настоящим стандартом и ТУ на резисты конкретных марок.

7.1.2 Контроль качества готового резиста включает его производственный контроль и приемочный контроль.

7.1.3 Производственный контроль качества резистов осуществляет цех-изготовитель, а в случае приемки ПЗ - цех-изготовитель и СКК.

7.1.4 Порядок проведения производственного контроля устанавливают в ТД. При этом в ТД указывают:

- контролируемые параметры и свойства;

- методы контроля;

- средства контроля;

- вид контроля;

- критерии оценки состояния технологического процесса.

Нормы на контролируемые параметры, устанавливаемые в ТД (технологические нормы), должны быть, как правило, более жесткими по сравнению с нормами, устанавливаемыми в ТУ для приемосдаточных испытаний.

7.1.5 Резист, проверенный цехом-изготовителем, предъявляют СКК на предъявительские испытания (в случае приемки партии резиста заказчиком) или на приемосдаточные испытания.

Виды испытаний, включаемые в предъявительские, выбирают из состава приемосдаточных испытаний, включая проверку внешнего вида резиста и параметров, наиболее чувствительных к изменению технологического процесса производства резиста.

7.1.6 Результаты предъявительских испытаний и заключения по ним оформляют протоколом в порядке, установленном на предприятии-изготовителе по согласованию с ПЗ.

7.1.7 Партию резиста, прошедшую предъявительские испытания, направляют ПЗ для проведения приемочного контроля.

Примечание - При отсутствии на предприятии-изготовителе резиста ПЗ приемку резиста для производства ПП и ИС по ТУ, согласованным с научно-исследовательской организацией заказчика, осуществляет СКК.

7.2 Правила приемки

7.2.1 Правила приемки резистов должны соответствовать правилам, установленным ГОСТ 3885 и другими стандартами на материалы электронной техники с дополнениями и уточнениями, приведенными в 7.2.2-7.2.6.1.

7.2.2 Для контроля качества резистов устанавливают следующие категории испытаний:

- квалификационные;

- приемосдаточные;

- периодические;

- типовые;

- на сохраняемость.

Примечание - Испытание на сохраняемость проводят в составе периодических испытаний.

7.2.3 Квалификационные испытания

7.2.3.1 Квалификационные испытания проводит комиссия по приемке установочной партии резистов в соответствии с порядком, установленным стандартами на материалы электронной техники.

7.2.3.2 Общий состав квалификационных испытаний, деление на подгруппы, последовательность проведения испытаний в пределах каждой подгруппы приведены в таблице 3.

Таблица 3 - Состав квалификационных испытаний

Обозна- чение подгруппы | Обозна- чение вида | Наименование вида и последовательность проведения испытаний | Номер пункта | Примечание | |

техни- ческих | методов | ||||

КА1 | А1.1 | Проверка внешнего вида резиста | 5.2.1 | 8.2 | |

КА2 | А2.1 | Контроль фильтруемости | 5.3.6 | 8.3 | |

А2.2 | Контроль кинематической вязкости | 5.3.7 | 8.4 | ||

А2.3 | Контроль массовой доли воды | 5.3.3 | 8.5 | ||

КАЗ | А3.1 | Проверка внешнего вида пленки резиста | 5.2.2 | 8.6 | |

А3.2 | Контроль количества микровключений в пленке резиста | 5.3.13 | 8.7 | ||

А3.3 | Контроль толщины пленки резиста | 5.3.8 | 8.8 | ||

А3.4 | Контроль контраста проявления пленки резиста | 5.3.14 | 8.9 | ||

А3.5 | Контроль чувствительности пленки фоторезиста к актиничному световому потоку и гамма-контраста пленки резиста | 5.3.11 | 8.15 | ||

А3.6 | Контроль чувствительности пленки электронорезиста к потоку электронов | 5.3.12 | 8.17 | ||

А3.7 | Контроль разрешающей способности пленки резиста | 5.3.10 | 8.16 | ||

А3.8 | Контроль устойчивости пленки резиста в проявителе | 5.3.15 | 8.18 | ||

КА4 | А4.1 | Проверка внешнего вида потребительской тары и ее маркировки | 5.6.3 | 8.25.1 | |

КС1 | С1.1 | Контроль массовой доли сухого остатка | 5.3.2 | 8.10 | |

С1.2 | Контроль массовой доли НХД-групп в пересчете на сухой остаток | 5.3.4 | 8.11 | ||

С1.3 | Контроль массовой доли микропримесей металлов | 5.3.5 | 8.12 | ||

КС2 | С2.1 | Испытание на сохраняемость | 5.5 | 8.24 | |

KR1 | R1.1 | Контроль микронеровностей пленки резиста | 5.3.9 | 8.13 | При |

R1.2 | Контроль спектральной чувствительности пленки резиста | 5.3.16 | 8.14 | ||

R1.3 | Контроль теплостойкости проявленного рельефа пленки резиста | 5.3.17 | 8.19 | ||

R1.4 | Контроль способности фоторезистной маски обеспечивать защиту поверхности в травителе для кремния | 5.3.18 | 8.20 | ||

R1.5 | Контроль адгезии пленки резиста к подложке | 5.3.19 | 8.21 | ||

R1.6 | Контроль широты процесса экспонирования пленки резиста | 5.3.20 | 8.22 | ||

R1.7 | Контроль линейности маски фоторезиста | 5.3.21 | 8.23 | ||

KR2 | R2.1 | Проверка габаритных размеров тары и ее маркировки | 5.6 | 8.25.1, 8.25.2 | |

R2.2 | Испытание упаковки на прочность | 5.6.1 | 8.25.3 | ||

R2.3 | Испытание упаковки на пониженное атмосферное давление | 5.6.1 | 8.25.4 | ||

Состав квалификационных испытаний резистов конкретных марок и их последовательность устанавливают в ТУ с учетом назначения резиста и особенностей его применения.

7.2.3.3 Отбор проб и комплектование предъявительской выборки для проведения квалификационных испытаний проводит комиссия по приемке установочной партии резиста по правилам, установленным ГОСТ 3885 и стандартами на резисты.

7.2.3.4 Квалификационные испытания начинают с проверки резиста по подгруппам КА1-КА4.

При получении положительных результатов проверок приступают к проверкам по другим подгруппам.

При получении отрицательных результатов по подгруппам КА1-КА4 комиссия анализирует характер дефектов резиста и причины их появления и принимает решение о возможности проверки резиста по остальным подгруппам испытаний.

Испытание по подгруппе KR1 проводят после получения положительных результатов испытаний по подгруппе КС1.

Примечание - Проба резиста, используемая для проверки его внешнего вида, для проведения дальнейших проверок и испытаний непригодна.

7.2.3.5 При получении отрицательных результатов по какой-либо из подгрупп KR1, KR2 испытания по другой подгруппе не прекращают, продолжая их до полного завершения.

7.2.3.6 Результаты квалификационных испытаний считают положительными, если получены положительные результаты по всем подгруппам испытаний; результаты считают отрицательными, если получены отрицательные результаты хотя бы по одной подгруппе испытаний.

7.2.3.7 При отрицательных результатах испытаний комиссия устанавливает причины появления некачественного резиста, дефектов его упаковки и маркировки. По результатам анализа осуществляют мероприятия по устранению и предупреждению выявленных дефектов в производственном процессе и приведению качества резиста, его упаковки и маркировки в соответствие с требованиями настоящего стандарта и ТУ.

После осуществления этих мероприятий проводят повторные квалификационные испытания на новой выборке. Необходимый объем повторных квалификационных испытаний, обеспечивающих оценку эффективности проведенных мероприятий, определяет комиссия.

По результатам повторных испытаний принимают окончательное решение о готовности производства к выпуску данной марки резиста.

7.2.3.8 Если в результате приемки резиста или при получении рекламаций от потребителей будут выявлены дефекты по показателям качества, установленным в настоящем стандарте и ТУ, но не проверяемым при приемосдаточных или периодических испытаниях, изготовитель при участии ПЗ проводит анализ причин появления дефектов, на основе которого определяет и реализует мероприятия по их предотвращению, и, при необходимости, совместно с заказчиком принимает решение о включении соответствующих проверок в состав приемосдаточных или периодических испытаний с внесением необходимых изменений в ТУ.

7.2.4 Приемосдаточные испытания

7.2.4.1 Резисты для приемки предъявляют партиями.

Масса партии, представленная на приемку, должна быть в пределах норм, устанавливаемых в ТУ.

7.2.4.2 На приемку ПЗ (при приемке заказчиком) предъявляют партии резиста, прошедшие предъявительские испытания и принятые СКК.

Каждую партию резиста предъявляют на приемку ПЗ (при приемке заказчиком) извещением, подписанным руководством предприятия-изготовителя и начальником СКК, с приложением протокола предъявительских испытаний.

В извещении должны быть указаны:

- марка резиста;

- масса резиста в партии;

- месяц и год изготовления;

- номера сопроводительных листов;

- дата предъявления к приемке.

В извещении должны содержаться данные, подтверждающие соответствие резиста стандартам и ТУ, приведенные по положительным результатам проверки СКК.

7.2.4.3 Для контроля качества резиста формируют случайные выборки упаковочных единиц из предъявленной партии и отбирают из них пробы по правилам, установленным ГОСТ 3885.

7.2.4.4 Точечные пробы жидкого резиста отбирают чистым и сухим пробоотборником из темного стекла, предохраняя резист от воздействия актиничного освещения и/или излучений, попадания влаги, паров кислот и щелочей, пыли и других загрязняющих веществ и применяя средства индивидуальной защиты.

7.2.4.5 Точечные пробы соединяют и тщательно перемешивают. Масса полученной средней пробы должна быть достаточной для проведения испытаний, предусматриваемых ТУ для приемосдаточных испытаний и арбитражных проверок. Конкретное значение массы средней пробы устанавливают в ТУ.

7.2.4.6 Среднюю пробу делят на две части:

- одну часть средней пробы используют для проведения приемосдаточных испытаний;

- вторую часть сохраняют в течение гарантийного срока для проведения арбитражных проверок при возникновении разногласий в оценке качества резиста между изготовителем и потребителем.

Арбитражную пробу, опечатанную СКК и ПЗ (при приемке заказчиком), хранят в цехе-изготовителе в условиях, указываемых в ТУ.

7.2.4.7 Пробы помещают в чистые сухие бутылки из темного стекла с навинчивающимися крышками, снабженными герметизирующими прокладками из полимерного материала.

Бутылки обертывают светонепроницаемой бумагой. На каждую бутылку и обертку из светонепроницаемой бумаги наклеивают этикетку с указанием предприятия - изготовителя резиста, марки резиста, номера и массы партии, номера или вида пробы, фамилии контролера и даты отбора пробы.

Отобранные пробы регистрируют в журнале, в котором записывают все данные, имеющиеся на этикетке.

7.2.4.8 При приемке ПЗ отбор проб и получение средней пробы осуществляют под наблюдением ПЗ.

7.2.4.9 Общий состав приемосдаточных испытаний, деление на подгруппы, последовательность проведения испытаний в пределах каждой подгруппы приведены в таблице 4.

Таблица 4 - Состав приемосдаточных испытаний

Обозна- чение подгруппы | Обозна- чение вида | Наименование вида и последовательность проведения испытаний | Номер пункта | |

технических | методов контроля | |||

А1 | А1.1 | Проверка внешнего вида резиста | 5.2.1 | 8.2 |

А2 | А2.1 | Контроль фильтруемости | 5.3.6 | 8.3 |

А2.2 | Контроль кинематической вязкости | 5.3.7 | 8.4 | |

А2.3 | Контроль массовой доли воды | 5.3.3 | 8.5 | |

A3 | А3.1 | Проверка внешнего вида пленки резиста | 5.2.2 | 8.6 |

А3.2 | Контроль количества микровключений в пленке резиста | 5.3.13 | 8.7 | |

А3.3 | Контроль толщины пленки резиста | 5.3.8 | 8.8 | |

А3.4 | Контроль контраста проявления пленки резиста | 5.3.14 | 8.9 | |

А3.5 | Контроль чувствительности пленки фоторезиста к актиничному световому потоку и гамма-контраста пленки резиста | 5.3.11 | 8.15 | |

А3.6 | Контроль чувствительности пленки электронорезиста к потоку электронов | 5.3.12 | 8.17 | |

А3.7 | Контроль разрешающей способности пленки резиста | 5.3.10 | 8.16 | |

А3.8 | Контроль устойчивости пленки резиста в проявителе | 5.3.15 | 8.18 | |

А4 | А4.1 | Проверка внешнего вида потребительской тары и ее | 5.6.3 | 8.25.1 |

Состав приемосдаточных испытаний резистов конкретных марок и их последовательность устанавливают в ТУ с учетом назначения резиста и особенностей его применения.

7.2.4.10 Результаты приемосдаточных испытаний считают положительными, если получены положительные результаты по всем подгруппам испытаний.

Результаты испытаний считают отрицательными, если получены отрицательные результаты хотя бы по одной подгруппе испытаний. В этом случае проводят повторные испытания в полном объеме приемосдаточных испытаний на средней пробе, отобранной из удвоенного количества упаковочных единиц случайной выборки.

Примечание - При получении отрицательных результатов по подгруппе А4 повторные испытания проводят только по этой подгруппе.

7.2.4.11 Если при повторных испытаниях будут получены положительные результаты по всем подгруппам испытаний, то партию резиста считают выдержавшей приемосдаточные испытания. Если при повторных испытаниях получены отрицательные результаты хотя бы по одной подгруппе испытаний, то вся партия резиста бракуется и возвращается изготовителю без права дальнейшего предъявления.

7.2.4.12 Изготовитель совместно с СКК и ПЗ (при приемке заказчиком) проводит анализ забракованной продукции и при необходимости разрабатывает и осуществляет мероприятия по устранению причин забракования.

7.2.4.13 Приемку резиста приостанавливают, если из 10 последовательно предъявленных партий три партии были возвращены изготовителю.

В этом случае изготовитель разрабатывает и согласовывает с СКК и ПЗ необходимые мероприятия по повышению качества резиста.

После выполнения мероприятий и получения положительных результатов приемосдаточных испытаний на трех последовательно предъявленных партиях приемка возобновляется.

7.2.4.14 Результаты приемосдаточных испытаний оформляют протоколом, подписанным лицами, проводившими испытания.

7.2.4.15 Партию резиста, прошедшую приемосдаточные испытания, упаковывают, ставят клеймо СКК и ПЗ (при приемке заказчиком) и сдают на склад готовой продукции.

7.2.5 Периодические испытания

7.2.5.1 Периодические испытания по группе С1 проводят на пробе, отобранной от любой партии резиста, изготовленной после начала предшествующих периодических испытаний и принятых по результатам приемосдаточных испытаний.

Периодические испытания по группе С2 проводят на пробе, отобранной от одной из последних партий резиста, изготовленной после начала предшествующих периодических испытаний и принятых по результатам приемосдаточных испытаний.

Порядок отбора проб для испытаний - в соответствии с ГОСТ 3885.

7.2.5.2 Массу средней пробы, необходимой для проведения периодических испытаний, устанавливают в ТУ.

7.2.5.3 Периодичность испытаний - один раз в 6 мес.

Допускается по согласованию с заказчиком устанавливать иную периодичность испытаний.

7.2.5.4 Общий состав периодических испытаний, деление на подгруппы, последовательность проведения испытаний в пределах каждой подгруппы приведены в таблице 5.

Таблица 5 - Состав периодических испытаний

Обозна- чение подгруппы испытаний | Обозна- чение вида испытаний | Наименование вида и последовательность проведения испытаний | Номер пункта | |

технических | методов | |||

С1 | С1.1 | Контроль массовой доли сухого остатка | 5.3.2 | 8.10 |

С1.2 | Контроль массовой доли НХД-групп в пересчете на сухой остаток | 5.3.4 | 8.11 | |

С1.3 | Контроль массовой доли микропримесей металлов | 5.3.5 | 8.12 | |

С2 | С2.1 | Испытание на сохраняемость | 5.5 | 8.24 |

В состав периодических испытаний резистов конкретных марок могут быть включены другие виды испытаний, наиболее чувствительные к изменению технологических режимов производства.

7.2.5.5 Результаты периодических испытаний считают положительными, если получены положительные результаты по всем подгруппам и видам испытаний.

7.2.5.6 При получении отрицательных результатов испытаний по подгруппе С1 приемку и отгрузку партий резиста приостанавливают.

Изготовитель совместно с СКК и ПЗ (при приемке заказчиком) проводит анализ и устанавливает причины неудовлетворительных результатов испытаний.

Если в результате анализа будет установлено, что неудовлетворительные результаты испытаний связаны с качеством резиста, то все ранее принятые и неотгруженные партии резиста возвращают изготовителю.

Годные партии могут быть предъявлены к приемке с проверкой СКК и ПЗ (при приемке заказчиком) по ПИ, согласованной с СКК и ПЗ (при приемке заказчиком).

На основании анализа предприятие-изготовитель разрабатывает, согласовывает с СКК и ПЗ и проводит мероприятия по устранению причин забраковывания.

После осуществления мероприятий проводят новые периодические испытания по этой подгруппе.

При получении удовлетворительных результатов испытаний приемку резиста возобновляют.

7.2.5.7 Если в результате анализа причин появления некачественного резиста выявится нестабильный характер технологического процесса его производства, может быть принято решение о переносе соответствующих испытаний из категории периодических в приемосдаточные до получения положительных результатов приемосдаточных испытаний на пяти партиях подряд.

7.2.5.8 Для оценки результатов испытаний по подгруппе С2 по окончании установленного срока хранения проводят проверку резиста в объеме приемосдаточных испытаний.

7.2.5.9 При получении отрицательных результатов испытаний резиста по подгруппе С2 изготовитель разрабатывает и согласовывает с СКК и ПЗ (при приемке заказчиком) план мероприятий по установлению выявленных причин недостаточной сохраняемости резиста и повышению срока его сохраняемости до требований ТУ.

Одновременно изготовитель определяет фактический срок сохраняемости партии резиста текущего выпуска и сообщает его всем потребителям для принятия совместного решения о необходимости возврата поставленных партий резиста.

После реализации мероприятий СКК совместно с ПЗ (при приемке заказчиком) проводят испытания на сохраняемость для подтверждения заданного срока сохраняемости.

При получении положительных результатов испытаний на сохраняемость они информируют потребителей о достижении заданного срока сохраняемости.

7.2.5.10 Результаты испытаний оформляют протоколом.

7.2.6 Типовые испытания

7.2.6.1 Типовые испытания проводят по правилам, установленным в НД на материалы электронной техники и/или заказчиком.

8 Методы контроля

8.1 Общие положения

8.1.1 Испытания резистов проводят в соответствии с общими указаниями ГОСТ 27025.

8.1.2 Испытания резистов проводят в нормальных климатических условиях, определяемых следующими значениями климатических факторов:

- температура воздуха от 15 °С до 35 °С;

- относительная влажность от 45% до 75%;

- атмосферное давление от 86 до 106 кПа.

Примечание - При температуре выше 30 °С относительная влажность воздуха не должна превышать 70%.

8.1.3 Отбор проб и испытания фоторезиста следует проводить при неактиничном освещении, оберегая его от воздействия дневного света, света люминесцентных ламп и ламп накаливания, если иные условия испытаний не установлены в соответствующем методе.

Неактиничным является освещение, фильтрованное через оранжевое или красное органическое стекло по ГОСТ 17622 толщиной 4-5 мм или полученное иным способом, устанавливаемым в ТУ.

Требования к освещению при контроле электронорезистов устанавливают в ТУ.

8.1.4 При испытаниях резистов следует применять методы, приведенные в настоящем разделе.

Примечание - Допускается по согласованию с заказчиком и/или потребителем применять иные методы контроля резистов, в том числе установленные стандартами зарубежных объединений и фирм (SEMI, ASTM и др.).

8.1.5 Средства измерений и испытательная аппаратура должны обеспечивать точность измерений, испытаний и расчетов, установленную в настоящем стандарте и ТУ.

8.1.6 Для контроля пленки резиста ее формируют на специально подготовленных пластинах, используемых в качестве подложки.

Материал пластин, требования к подготовке их поверхности для нанесения резиста, способы и режимы формирования пленки резиста определенной толщины на пластинах, применяемые оборудование, оснастку и используемые вспомогательные материалы указывают в ТУ.

8.2 Контроль внешнего вида

Внешний вид резиста контролируют визуально в проходящем дневном свете или свете люминесцентных ламп дневного или голубого свечения при освещенности не менее 200 лк.

8.2.1 Применяемую лабораторную посуду указывают в ТУ.

8.2.2 Проведение испытания

5-7 см резиста через воронку наливают в прозрачный стеклянный цилиндр и рассматривают в проходящем свете.

Внешний вид резиста должен соответствовать требованиям, устанавливаемым в ТУ.

Примечание - При необходимости в процессе контроля применяют увеличительные средства (лупы, очки, микроскопы и т.п.) с увеличением, указываемым в ТУ.

8.3 Контроль фильтруемости

8.3.1 Фильтруемость резиста определяют методом измерения уменьшения скорости истечения резиста через мембранный фильтр при постоянном давлении фильтрования.

8.3.2 Применяемое оборудование (устройство для фильтрования резиста, фильтродержатель, стабилизатор давления), фильтры, средства измерения (весы, секундомер, манометр), посуду, реактивы указывают в ТУ.

8.3.3. Подготовка к испытанию

8.3.3.1 Соединяют фильтродержатель и устройство для фильтрования резиста в соответствии со схемой, указываемой в ТУ, промывают органическим растворителем, марку которого приводят в ТУ, и сушат путем пропускания азота в течение 5-10 мин. Давление азота указывают в ТУ.

8.3.3.2 Отсоединяют фильтродержатель от устройства для фильтрования. Помещают мембранный фильтр в фильтродержатель и присоединяют его к устройству для фильтрования.

Устройство для фильтрования закрепляют на штативе таким образом, чтобы под ним можно было разместить весы с приемным сосудом (флаконом из темного стекла).

8.3.4 Проведение испытания

Бутылку с пробой резиста осторожно переворачивают несколько раз, заливают содержимое бутылки в устройство для фильтрования и тщательно закрывают крышкой.

Количество пробы резиста указывают в ТУ.

Взвешивают пустой приемный сосуд с погрешностью, устанавливаемой в ТУ, и записывают данные в таблицу.

Подают азот в устройство для фильтрования резиста и начинают отсчет времени по секундомеру с момента падения первой капли резиста.

Массу приемного сосуда с резистом определяют в течение 11 мин с интервалом 1 мин с точностью ±1 с после начала отсчета и записывают в таблицу.

Прекращают подачу азота в устройство для фильтрования, открывают крышку, выливают остатки резиста, отсоединяют фильтродержатель, промывают растворителем до полного удаления всех видимых следов резиста.

Проводят два параллельных испытания.

8.3.5 Обработка результатов

Фильтруемость , г

, вычисляют по формуле

(1)

(1)

где - число параллельных измерений;

- фильтруемость одного измерения, вычисленного по формуле

![]() (2)

(2)

где - масса резиста, отфильтрованного в момент времени

=3 мин, г, вычисленная по формуле

![]() ; (3)

; (3)

- масса резиста, отфильтрованного в момент времени

=10 мин, г, вычисленная по формуле

![]() ; (4)

; (4)

- масса пустого приёмного сосуда, г;

![]() - массы приёмного сосуда с резистом в моменты времени

- массы приёмного сосуда с резистом в моменты времени =2, 3, 4, 9, 10, 11 мин.

Погрешность определения фильтруемости не должна превышать значения, устанавливаемого в ТУ.

8.3.6 Результаты испытаний считают положительными, если фильтруемость резиста соответствует нормам, устанавливаемым в ТУ.

8.4 Контроль кинематической вязкости

8.4.1 Кинематическую вязкость резистов определяют по ГОСТ 33 с дополнениями и уточнениями, приводимыми в ТУ.

Для контроля применяют чистые сухие вискозиметры по ГОСТ 10028.

Тип вискозиметра и диаметр капилляра указывают в ТУ в зависимости от требуемой точности измерений и вязкости контролируемого резиста.

8.4.2 Результаты испытаний считают положительными, если кинематическая вязкость резиста соответствует нормам, устанавливаемым в ТУ.

Примечание - Для дальнейших испытаний эта порция резиста непригодна.

8.5 Контроль массовой доли воды

Массовую долю воды определяют в соответствии с ГОСТ 14870 (раздел 2) с дополнениями и уточнениями, приводимыми в ТУ.

Состав используемого растворителя и способ его подготовки устанавливают в ТУ.

Результаты считают положительными, если массовая доля воды в резисте соответствует нормам, устанавливаемым в ТУ.

8.6 Контроль внешнего вида пленки резиста

Внешний вид пленки резиста оценивают визуально при рассмотрении под разными углами в неактиничном свете пластин, подготовленных согласно 8.1.6 и ТУ.

8.6.1 Результаты испытания считают положительными, если внешний вид пленки резиста соответствует требованиям, устанавливаемым в ТУ.

8.7 Контроль количества микровключений в пленке резиста

Метод основан на визуальном осмотре пленки фоторезиста в колиминированном свете и выявлении дефектов типа “светящиеся точки”.

8.7.1 Применяемое оборудование (устройство фильтрования, ИК-печь - печь с нагревом инфракрасным излучением, линию обработки пластин, осветитель), посуду, реактивы указывают в ТУ.

8.7.2 Подготовка к проведению испытания

8.7.2.1 Фоторезист фильтруют методом, указываемым в ТУ.

8.7.2.2 Из партии керамических пластин, прошедших гидромеханическую очистку в соответствии с указываемыми в ТУ требованиями, отбирают три пластины и проводят их термообработку в ИК-печи в режимах, указываемых в ТУ.

После термообработки пластины осматривают в колиминированном свете осветителя при напряжении, указываемом в ТУ, и определяют количество светящихся точек на расстоянии 5 мм и более от края пластины.

Допустимое количество светящихся точек устанавливают в ТУ.

8.7.2.3 На пластинах, прошедших термообработку и контроль в соответствии с 8.7.2.2, формируют пленку фоторезиста способом, устанавливаемым в ТУ, согласно 8.1.6.

8.7.3 Проведение испытания

Каждую пластину с пленкой фоторезиста рассматривают под разными углами зрения в колиминированном свете осветителя при напряжении, устанавливаемом в ТУ, согласно 8.7.2.2.

Подсчитывают все светящиеся точки на пластине на расстоянии 5 мм и более от края пластины.

8.7.4 Обработка результатов

Количество включений , шт., подсчитывают по формуле

![]() , (5)

, (5)

где - количество светящихся точек на

-й пластине после нанесения пленки фоторезиста, шт.;

- количество светящихся точек на

-й пластине до формирования пленки, шт.

8.7.5 Результаты испытания считают положительными, если количество микровключений в пленке фоторезиста соответствует значениям, устанавливаемым в ТУ.

8.8 Контроль толщины пленки

8.8.1 Оптический метод

Метод предназначен для определения толщины пленки резиста на микроинтерферометре.

Метод основан на измерении сдвига интерференционных полос, образующихся при взаимодействии двух световых пучков, один из которых отражается от поверхности пленки алюминия, напыленной на пленку резиста, а другой - от поверхности пленки алюминия, напыленной на подложку.

8.8.1.1 Применяемое оборудование (микроинтерферометр, вакуумный пост), материалы (алюминиевая проволока, вольфрамовая проволока), реактивы указывают в ТУ.

8.8.1.2 На подготовленные в соответствии с 8.1.6 пластины напыляют алюминий согласно руководству по эксплуатации вакуумного поста. Толщину напыленного алюминия указывают в ТУ. В качестве испарителя используют вольфрамовую проволоку.

8.8.1.3 Проведение испытания

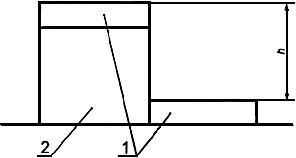

В соответствии с инструкцией по эксплуатации микроинтерферометра измеряют толщину пленки резиста (рисунок 1).

1 - пленка алюминия; 2 - пленка резиста

Рисунок 1

8.8.1.4 Обработка результатов

Толщину пленки резиста , мкм, вычисляют по формуле

![]() , (6)

, (6)

где 0,27 - коэффициент при работе в белом свете, мкм;

![]() - изгиб полосы, выраженный в делениях барабана окулярного микрометра микроинтерферометра;

- изгиб полосы, выраженный в делениях барабана окулярного микрометра микроинтерферометра;

![]() - интервал между полосами, выраженный в делениях барабана окулярного микроинтерферометра.

- интервал между полосами, выраженный в делениях барабана окулярного микроинтерферометра.

8.8.1.5 Результаты испытания считают положительными, если толщина пленки резиста соответствует нормам, устанавливаемым в ТУ.

8.8.2 Профилографический метод

Метод основан на сканировании по исследуемой поверхности алмазной иглой и преобразовании колебаний иглы в изменение напряжения индуктивным методом.

8.8.2.1 Применяемое оборудование (профилограф-профилометр, вакуумированный столик) указывают в ТУ.

8.8.2.2 Подготовка к проведению испытаний

Подготовленную в соответствии с 8.1.6 пластину закрепляют на призме профилографа-профилометра при помощи вакуумированного столика таким образом, чтобы при движении датчика она оставалась неподвижной.

Режим работы профилографа-профилометра (вертикальное увеличение, скорость трассирования датчика, скорость бумаги на записывающем приборе) указывают в ТУ.

8.8.2.3 Проведение испытания

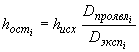

В соответствии с инструкцией по эксплуатации профилографа-профилометра измеряют толщину пленки (высоту ступеньки профилограммы - , рисунок 2) в трех любых точках на линиях, соединяющих между собой модули фотошаблона-теста.

![]()

Рисунок 2

8.8.2.4 Обработка результатов

За результат испытаний принимают среднеарифметическое значение трех параллельных определений, для которых расхождение между наиболее отличающимися значениями не превышает предельно допустимое расхождение, устанавливаемое в ТУ.

Пределы допустимого значения относительной суммарной погрешности метода при доверительной вероятности устанавливают в ТУ.

8.8.2.5 Результаты испытания считают положительными, если толщина пленки соответствует значениям, устанавливаемым в ТУ.

8.9 Контроль контраста проявления пленки резиста

8.9.1 Контроль контраста проявления пленки фоторезиста

8.9.1.1 Применяемые средства измерения, материалы и реактивы указывают в ТУ.

8.9.1.2 Подготовленную в соответствии с 8.1.6 пластину помещают в ванночку с раствором гидроксида калия и фиксируют время полного удаления неэкспонированной пленки фоторезиста.

Молярную концентрацию и температуру раствора гидроксида калия указывают в ТУ.

8.9.1.3 Обработка результатов

Контраст проявления пленки фоторезиста , относительные единицы, вычисляют по формуле

![]() , (7)

, (7)

где - время полного удаления неэкспонированной пленки фоторезиста, с;

- оптимальное время проявления, с.

За результат испытания принимают среднеарифметическое результатов двух параллельных определений.

8.9.1.4 Результаты испытаний считают положительными, если контраст проявления пленки фоторезиста соответствует значению, устанавливаемому в ТУ.

8.9.2 Контроль контраста проявления пленки электронорезиста

8.9.2.1 Контраст проявления пленки электронорезиста определяют методом, устанавливаемым в ТУ.

8.9.2.2 Результаты испытаний считают положительными, если контраст проявления пленки электронорезиста соответствует значению, устанавливаемому в ТУ.

8.10 Контроль массовой доли сухого остатка

Массовую долю сухого остатка в резисте определяют, удаляя растворитель в сушильном шкафу.

8.10.1 Применяемый тип вакуумного сушильного шкафа, средства измерения, посуду и реактивы указывают в ТУ.

8.10.2 Проведение испытания

Навеску резиста массой, указываемой в ТУ, берут пипеткой, быстро переносят в стаканчик, предварительно высушенный до постоянной массы в эксикаторе над прокаленным хлористым кальцием. Стаканчик закрывают крышкой и взвешивают. Затем открытый стаканчик с навеской испытуемого резиста, распределенного ровным слоем по дну стаканчика, и крышку помещают в вакуумный сушильный шкаф и сушат при температуре, давлении и времени, указываемым в ТУ. После этого стаканчик помещают в эксикатор и выдерживают 15-20 мин.

Проводят первое взвешивание закрытого стаканчика после сушки.

Продолжают сушку резиста в сушильном шкафу при тех же режимах, взвешивая стаканчик через каждый час высушивания, до достижения постоянной массы (разность между двумя значениями массы при взвешивании не должна превышать 0,0005 г).

8.10.3 Обработка результатов

Массовую долю сухого остатка , %, вычисляют по формуле

![]() , (8)

, (8)

где - масса стаканчика с остатком после высушивания, г;

- масса стаканчика, г;

- масса навески резиста, г.

За результат принимают среднеарифметическое значение двух параллельных определений, предельно допустимое расхождение между которыми не должно превышать 0,5%.

8.10.4 Результаты испытания считают положительными, если массовая доля сухого остатка соответствует нормам, устанавливаемым в ТУ.

8.11 Контроль массовой доли НХД-групп в пересчете на сухой остаток

Массовую долю НХД-групп в фоторезисте определяют по оптической плотности раствора фоторезиста в максимуме поглощения.

8.11.1 Применяемое оборудование и средства измерения (спектрофотометр, весы), посуду и реактивы указывают в ТУ.

8.11.2 Подготовка к испытанию

8.11.2.1 Приготовление раствора фоторезиста

Навеску испытуемого фоторезиста отвешивают из пипетки в мерную колбу, растворяют и тщательно перемешивают.

Массу навески фоторезиста, состав и количество растворителя указывают в ТУ.

8.11.2.2 Определение поправки к шкале оптической плотности спектрофотометра

Измеряют на спектрофотометре оптические плотности двух калибровочных растворов, приготовленных из параллельных навесок хромовокислого калия, относительно раствора гидроксида калия молярной концентрации

(КОН)=0,05 моль/дм

в кюветах толщиной поглощающего свет слоя 10 мм в максимуме оптического поглощения калибровочного раствора (

=375 нм).

Поправку к шкале оптической плотности спектрофотометра определяют по формуле

![]() , (9)

, (9)

где 0,99 - значение стандартной оптической плотности калибровочного раствора;

![]() - среднеарифметическое двух параллельных значений оптической плотности калибровочных растворов, расхождение между которыми не должно превышать 0,02.

- среднеарифметическое двух параллельных значений оптической плотности калибровочных растворов, расхождение между которыми не должно превышать 0,02.

8.11.3 Проведение испытания

Измеряют оптическую плотность приготовленного по 8.11.2.1 раствора фоторезиста относительно растворителя в устанавливаемом в ТУ интервале длин волн и при толщине поглощающего свет слоя.

По полученным данным находят оптическую плотность раствора фоторезиста в максимуме поглощения - .

8.11.4 Обработка результатов

Массовую долю НХД-групп в фоторезисте в пересчете на сухой остаток , %, вычисляют по формуле

![]() , (10)

, (10)

где 249,2 - молярная масса НХД-групп, г/моль;

- оптическая плотность раствора фоторезиста в максимуме поглощения;

- поправка к шкале оптической плотности спектрофотометра;

8025 - молярный коэффициент экстинкции фрагмента молярной массой 249,2 г/моль при длине волны (400±3) нм, см/моль;

- масса навески испытуемого резиста, г;

- массовая доля сухого остатка, %;

- толщина поглощающего свет слоя, см.

За окончательный результат принимают среднеарифметическое значение двух параллельных определений, абсолютное расхождение между которыми не должно превышать 0,5%.

8.11.5 Результаты испытания считают положительными, если массовая доля НХД-групп соответствует требованиям ТУ.

8.12 Контроль массовой доли микропримесей металлов

Массовую долю микропримесей металлов в резисте определяют по ГОСТ 22001 с дополнениями и уточнениями, приводимыми в ТУ.

Результаты считают положительными, если массовая доля микропримесей металлов соответствует нормам, устанавливаемым в ТУ.

8.13 Контроль микронеровностей пленки резиста

8.13.1 Метод основан на измерении расстояния между впадинами и выпуклостями на поверхности пленки фоторезиста.

8.13.2 Применяемое оборудование (профилограф-профилометр), материалы и реактивы указывают в ТУ.

8.13.3 Подготовка к проведению испытаний

Подготовленную согласно 8.1.6 пластину помещают на предметный столик профилографа-профилометра.

Режим работы профилографа-профилометра (вертикальное увеличение, скорость трассирования датчика, скорость движения бумаги на записывающем приборе) указывают в ТУ.

8.13.4 Проведение испытания

8.13.4.1 Иглу датчика помещают на поверхность пластины с пленкой фоторезиста и включают движение датчика в направлении, перпендикулярном к радиусу пластины, проходящему через выбранную точку.

Расстояние от края пластины до иглы должно составлять 5 мм.

Игла датчика должна пройти путь не менее 0,5 мм. Конкретное значение устанавливают в ТУ.

8.13.4.2 В соответствии с инструкцией по эксплуатации профилографа-профилометра записывают профилограмму микрорельефа поверхности пленки фоторезиста.

На каждой пластине делают по два измерения в выбранных точках.

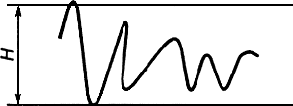

Микронеровность поверхности пленки фоторезиста оценивают по максимальному вертикальному отклонению профилограммы от отрезка прямой, соединяющей две соседние впадины (рисунок 3).

Рисунок 3

8.13.5 Обработка результатов

8.13.5.1 Микронеровность пленки фоторезиста , нм, вычисляют по формуле

![]() , (11)

, (11)

где - вертикальное отклонение профилограммы от прямой, мм;

- вертикальное увеличение.

За результат испытания принимают среднеарифметическое значение всех измерений.

8.13.5.2 Результаты испытаний считают положительными, если микронеровность пленки фоторезиста соответствует значению, устанавливаемому в ТУ.

8.14 Контроль спектральной чувствительности пленки фоторезиста

8.14.1 Метод контроля спектральной чувствительности пленки фоторезиста устанавливают в ТУ.

8.14.2 Результаты испытания считают положительными, если спектральная чувствительность соответствует устанавливаемой в ТУ.

8.15 Контроль чувствительности к актиничному световому потоку и гамма-контраста пленки фоторезиста

8.15.1 Применяемое оборудование (установку экспонирования, микроинтерферометр, сушильный шкаф, дозиметр), средства измерения (секундомер, термометр), материалы и реактивы указывают в ТУ.

8.15.2 Подготовка к проведению испытания

В качестве подложки используют пластины из оптического стекла с нанесенной на них пленкой фоторезиста. Марку материала пластин, их количество и способ формирования пленки указывают в ТУ.

8.15.3 Проведение испытания

Одну пластину используют для определения исходной толщины пленки фоторезиста. Пленку фоторезиста прорезают острием скальпеля по диаметру и измеряют исходную толщину пленки - в центре пластины на микроинтерферометре, руководствуясь инструкцией по эксплуатации.

Пластины с пленкой фоторезиста экспонируют полностью при энергетической освещенности, указываемой в ТУ, причем дозу экспонирования для каждой последующей пластины увеличивают на значение, равное значению дозы экспонирования предыдущей пластины.

Дозу экспонирования для каждой

-й пластины, мДж/см

, вычисляют по формуле

![]() , (12)

, (12)

где - энергетическая освещенность, мВт/см

;

- время экспонирования

-й пластины, с.

Пластину с проэкспонированной пленкой проявляют, промывают в дистиллированной воде и сушат. Состав проявителя, время проявления, промывания и условия сушки указывают в ТУ.

В результате выдержки в проявителе происходит частичное растворение экспонированной пленки фоторезиста.

Измерение толщины экспонированной пленки фоторезиста после выдержки в проявителе оценивают методом измерения толщин или методом измерения оптической плотности пленок.

8.15.3.1 Метод измерения толщин

На каждой -й пластине пленку фоторезиста прорезают острием скальпеля по диаметру. Остаточную толщину пленки

(мкм) измеряют в центре пластины на микроинтерферометре, руководствуясь инструкцией по эксплуатации. Результаты определения остаточной толщины пленки представляют в виде таблицы 6.

Таблица 6 - Остаточная толщина пленки фоторезиста в зависимости от дозы экспонирования

Номер пластины | Доза экспонирования | Остаточная толщина пленки, мкм |

1 | ||

2 | ||

….. | …… | …… |

8.15.3.2 Метод измерения оптической плотности

Для каждой -й пластины измеряют оптическую плотность пленки фоторезиста после экспонирования, а затем после выдержки в проявителе.

Измерение оптической плотности проводят при длине волны, указываемой в ТУ, на спектрометре, руководствуясь инструкцией по эксплуатации.

В качестве эталона сравнения используют чистую пластину.

Результаты определения оптической плотности пленки представляют в виде таблицы 7.

Таблица 7 - Оптическая плотность пленки фоторезиста в зависимости от дозы экспонирования

Номер пластины | Доза экспонирования | Оптическая плотность | |

| |||

1 |

|

| |

2 |

|

| |

… | …. | ……… | ………… |

|

| ||

Для каждой -й пластины вычисляют значение остаточной толщины пленки

, мкм, по формуле

, (13)

, (13)

где - исходная толщина пленки, мкм;

![]() - оптическая плотность, измеренная для

- оптическая плотность, измеренная для -й пластины после выдержки в проявителе;

![]() - оптическая плотность, измеренная для

- оптическая плотность, измеренная для -й пластины после экспонирования дозой, равной

.

8.15.4 Обработка результатов

Для обработки используют только те результаты определения остаточной толщины, для которых значения находятся в диапазоне от 0,1 до (

- 0,1) мкм.

Для обработки должно быть использовано не менее шести результатов определения .

Вычисляют коэффициенты и

модели зависимости

![]() . (14)

. (14)

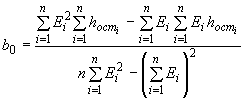

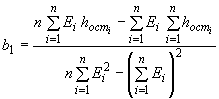

Коэффициент , мкм, вычисляют по формуле

. (15)

. (15)

Коэффициент , мкм·см

/мДж, вычисляют по формуле

, (16)

, (16)

где - доза экспонирования

-й пластины, мДж/см

;

- остаточная толщина пленки для

-й пластины, мкм;

- число пластин, взятых для расчета.

Остаточную дисперсию модели Д вычисляют по формуле

Д![]() . (17)

. (17)

Остаточная дисперсия не должна превышать предельно допустимого значения, равного 0,00414.

Если значение остаточной дисперсии превышает предельно допустимое значение, испытания повторяют (при проведении испытаний допущена грубая ошибка).

Светочувствительность пленки фоторезиста , мДж/см

, вычисляют по формуле

![]() , (18)

, (18)

где и

- коэффициенты, вычисленные по формулам (15) и (16) соответственно.

Гамма-контраст вычисляют по формуле

![]() , (19)

, (19)

где - коэффициент, вычисленный по формуле (15), мкм;

- исходная толщина пленки фоторезиста, мкм.

8.15.5 Результаты испытаний считают положительными, если гамма-контраст пленки фоторезиста соответствует устанавливаемому в ТУ.

8.16 Контроль разрешающей способности пленки резиста

8.16.1 Контроль разрешающей способности пленки фоторезиста

Разрешающую способность (минимальную ширину воспроизводимого элемента) определяют путем получения контактным способом изображения фотошаблона-теста, контролируя геометрическую форму и размеры элементов.

8.16.1.1 Применяемое оборудование (установку экспонирования, сушильный шкаф, микроскоп), средства измерений, материалы и реактивы устанавливают в ТУ.

8.16.1.2 Подготовка к испытанию

Подготовленные согласно 8.1.6 пластины экспонируют через фотошаблон-тест согласно инструкции по эксплуатации установки экспонирования.

Оптимальное значение экспозиции, время проявления и сушки пластин устанавливают в ТУ.

8.16.1.3 Проведение испытания

На полученном изображении фотошаблона-теста с помощью микроскопа при увеличении, указываемом в ТУ, рассматривают указываемый в ТУ модуль. В поле зрения микроскопа вводят группу из трех прямоугольников (“вилку”) фрагмента, указываемого в ТУ, находящуюся в столбце, соответствующем отклонению от номинального значения, указанного в паспорте на фотошаблон-тест, и в строке, номер которой соответствует значению минимальной ширины воспроизводимого элемента, указанного в ТУ на конкретный резист.

Контроль выполнения размеров проводят в соответствии с технологической инструкцией на фотошаблон-тест.

8.16.1.4 Результаты испытания считают положительными, если форма и размеры элементов соответствуют устанавливаемым в ТУ.

8.16.2 Контроль разрешающей способности пленки электронорезиста

8.16.2.1 Контроль разрешающей способности пленки электронорезиста проводят методом, устанавливаемым в ТУ.

8.16.2.2 Результаты испытания считают положительными, если форма и размеры элементов соответствуют устанавливаемым в ТУ.

8.17 Контроль чувствительности пленки электронорезиста к потоку электронов

8.17.1 Чувствительность пленки электронорезиста к потоку электронов определяют методом, устанавливаемым в ТУ.

8.17.2 Результаты испытания считают положительными, если чувствительность пленки электронорезиста соответствует устанавливаемой в ТУ.

8.18 Контроль устойчивости пленки резиста в проявителе

8.18.1 Устойчивость пленки фоторезиста в проявителе

Устойчивость пленки фоторезиста в проявителе оценивают временем полного растворения неэкспонированной пленки фоторезиста в процессе выдержки ее в проявителе.

8.18.1.1 Применяемое оборудование (установку экспонирования, сушильный шкаф, термостатирующее устройство), средства измерения, материалы и реактивы указывают в ТУ.

8.18.1.2 Проведение испытаний

Подготовленные согласно 8.1.6 пластины экспонируют на установке экспонирования через фотошаблон-тест согласно инструкции по эксплуатации.

Проэкспонированные пластины, количество которых указывают в ТУ, помещают в ванну с раствором проявителя, включают секундомер и выдерживают до полного растворения пленки фоторезиста.

Химический состав проявителя, его температуру и количество указывают в ТУ.

За результат испытаний принимают среднеарифметическое значение трех параллельных определений времени полного растворения пленки фоторезиста с точностью, устанавливаемой в ТУ.

8.18.1.3 Результаты испытания считают положительными, если устойчивость пленки фоторезиста в проявителе соответствует устанавливаемой в ТУ.

8.18.2 Устойчивость пленки электронорезиста в проявителе

Устойчивость пленки электронорезиста в проявителе определяют методом, устанавливаемым в ТУ.

8.18.2.1 Результаты испытаний считают положительными, если устойчивость пленки электронорезиста в проявителе соответствует устанавливаемой в ТУ.

8.19 Контроль теплостойкости проявленного рельефа пленки резиста

Теплостойкость проявленного рельефа оценивают по сохранению конфигурации элементов изображения после выдержки пластины с проявленным рельефом при заданной температуре в течение определенного времени.

8.19.1 Применяемое оборудование (микроскоп, сушильный шкаф), средства измерения указывают в ТУ.

8.19.2 Проведение испытания

Подготовленные пластины со сформированным в пленке фоторезиста изображением фотошаблона-теста помещают горизонтально в нагретый сушильный шкаф.

Методику подготовки пластин, их количество, температуру нагрева и время выдержки указывают в ТУ.

Пластины извлекают из сушильного шкафа, дают им остыть до комнатной температуры и под микроскопом при увеличении, указываемом в ТУ, рассматривают группу элементов прямоугольной формы, находящихся на поле фрагмента, указываемого в ТУ.

8.19.3 Результаты испытания считают положительными, если теплостойкость проявленного рельефа пленки фоторезиста соответствует указываемой в ТУ.