ГОСТ ISO 4413-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГИДРОПРИВОДЫ

Общие правила и требования безопасности для систем и их компонентов

Hydraulic fluid power. General rules and safety requirements for systems and their components

МКС 25.180.01

Дата введения 2024-08-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Госстандартом Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 20 апреля 2016 г. № 87-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 января 2024 г. № 15-ст межгосударственный стандарт ГОСТ ISO 4413-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2024 г.

5 Настоящий стандарт идентичен международному стандарту ISO 4413:2010* "Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов" ("Hydraulic fluid power - General rules and safety requirements for systems and their components", IDT).

Международный стандарт разработан Техническим комитетом ISO/TC 131 "Гидравлические системы" Международной организации по стандартизации (ISO).

Международный стандарт, на основе которого подготовлен настоящий стандарт, реализует существенные требования безопасности Директивы ЕС 2006/42/ЕС.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВЗАМЕН ГОСТ 31177-2003 (EN 982:1996)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Настоящий стандарт относится к стандартам типа В в соответствии с ISO 12100. Положения настоящего стандарта могут быть дополнены или изменены стандартом типа С. Для машин, на которые распространяется стандарт типа С и которые были сконструированы и изготовлены в соответствии с положениями настоящего стандарта, - положения стандарта типа С имеют приоритет над положениями настоящего стандарта типа В.

В гидросистемах мощность передается с помощью жидкости под давлением в закрытом контуре.

Применение гидросистем требует понимания и определенной связи между поставщиком и покупателем. Настоящий стандарт разработан для оказания понимания и обмена информацией, а также для документирования многих процедур, исходя из опыта применения гидросистем.

Эквивалентные требования для пневмосистем - в соответствии с ISO 4414.

1 Область применения

Настоящий стандарт устанавливает общие правила и требования безопасности для гидросистем и компонентов, используемых в машинах, в соответствии ISO 12100:2010 (подраздел 3.1). В настоящем стандарте рассматриваются все существенные опасности, связанные с гидравлическими системами, и определены принципы, применяемые для предотвращения опасностей, когда системы используются по своему назначению.

Примечание 1 - См. раздел 4 и приложение А.

В настоящем стандарте существенная опасность воздействия шума рассматривается не полностью.

Примечание 2 - Уровень шума зависит главным образом от установки гидравлических систем и компонентов в машинах.

Настоящий стандарт применяется при конструировании, изготовлении и модернизации систем и их компонентов с учетом следующих аспектов:

a) сборки;

b) монтажа;

c) наладки;

d) непрерывной работы системы;

e) легкости и экономичности технического обслуживания и очистки;

f) надежной эксплуатации во всех предназначенных применениях;

g) энергоэффективности;

h) окружающей среды.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы [для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения)]:

ISO 1219-1:2012, Fluid power systems and components - Graphical symbols and circuit diagrams - Part 1: Graphical symbols for conventional use and data-processing applications (Приводы гидравлические и пневматические и их элементы. Графические обозначения и принципиальные схемы. Часть 1. Графические обозначения для общепринятого использования и применительно к обработке данных)

ISO 1219-2:2012, Fluid power systems and components - Graphical symbols and circuit diagrams - Part 2: Circuit diagrams (Приводы гидравлические и пневматические и их элементы. Графические обозначения и принципиальные схемы. Часть 2. Принципиальные схемы)

ISO 4021:1992, Hydraulic fluid power - Particulate contamination analysis - Extraction of fuid samples from lines of an operating system (Приводы гидравлические. Анализ степени загрязнения частицами. Взятие проб жидкостей из линии работающих систем)

ISO 4406:1999, Hydraulic fluid power - Fluids - Method for coding the level of contamination by solid particles (Приводы гидравлические. Жидкости. Метод кодирования степени загрязнения твердыми частицами)

ISO 5598:2008, Fluid power systems and components - Vocabulary (Системы гидравлические и их компоненты. Словарь)

ISO 6149-1:2006, Connections for hydraulic fluid power and general use - Ports and stud ends with ISO 261 metric threads and O-ring sealing - Part 1: Ports with truncated housing for O-ring seal (Соединения для гидравлических приводов и общего назначения. Отверстия и концы соединительных деталей с метрической резьбой по ISO 261 и кольцевые уплотнения. Часть 1. Отверстия с кольцевым уплотнением в гнезде со скругленными углами)

ISO 6149-2:2006, Connections for hydraulic fluid power and general use - Ports and stud ends with ISO 261 metric threads and O-ring sealing - Part 2: Dimensions, design, test methods and requirements for heavy-duty (S series) stud ends (Соединения для гидравлических приводов и общего назначения. Отверстия и концы соединительных деталей с метрической резьбой по ISO 261 и кольцевые уплотнения. Часть 2. Размеры, конструкция и методы испытаний концов соединительных деталей, предназначенных для тяжелых режимов работы (серия S), и требования к ним)

ISO 6149-3:2006, Connections for hydraulic fluid power and general use - Ports and stud ends with ISO 261 metric threads and O-ring sealing - Part 3: Dimensions, design, test methods and requirements for light-duty (L series) stud ends (Соединения для гидравлических приводов и общего назначения. Отверстия и концы соединительных деталей с метрической резьбой по ISO 261 и кольцевые уплотнения. Часть 3. Размеры, конструкция, методы испытаний концов соединительных деталей, предназначенных для облегченных режимов (серия L), и требования к ним)

ISO 6162-1:2012, Hydraulic fluid power - Flange connectors with split or one-piece flange clamps and metric or inch screws - Part 1: Flange connectors for use at pressures of 3,5 MPa (35 bar) to 35 MPa (350 bar), DN 13 to DN 127 (Приводы гидравлические. Фланцевые соединения с разъемными или неразъемными зажимами и винтами с метрической или дюймовой резьбой. Часть 1. Фланцевые соединители, отверстия и монтажные поверхности, используемые при давлениях от 3,5 МПа (35 бар) до 35 МПа (350 бар) и от DN 13 до DN 127)

ISO 6162-2:2012, Hydraulic fluid power - Flange connectors with split or one-piece flange clamps and metric or inch screws - Part 2: Flange connectors for use at pressures of 35 MPa (350 bar) to 40 MPa (400 bar), DN 13 to DN 51 (Приводы гидравлические. Фланцевые соединения с разъемными или неразъемными зажимами и винтами с метрической или дюймовой резьбой. Часть 2. Фланцевые соединители, отверстия и монтажные поверхности, используемые при давлении 42 МПа (420 бар) и от DN 13 до DN 76)

ISO 6164:1994, Hydraulic fluid power - Four-screw, one-piece square-flange connections for use at pressures of 25 MPa and 40 MPa (250 bar and 400 bar) (Приводы гидравлические. Соединения с помощью цельного квадратного фланца на четырех винтах, используемые при давлениях 25 МПа и 40 МПа (250 бар и 400 бар)

ISO 10763:1994, Hydraulic fluid power - Plain-end, seamless and welded precision steel tubes - Dimensions and nominal working pressures (Приводы гидравлические. Бесшовные и сварные прецизионные стальные трубы с гладкими концами. Размеры и номинальное рабочее давление)

ISO 12100:2010, Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

ISO 13850:2006, Safety of machinery - Emergency stop - Principles for design (Безопасность машин. Аварийный останов. Принципы конструирования)

ISO 13851:2002, Safety of machinery - Two-hand control devices - Functional aspects and design principles (Безопасность машин. Устройства двуручного управления. Функциональные аспекты и принципы разработки)

ISO 16874:2004, Hydraulic fluid power - Identification of manifold assemblies and their components (Приводы гидравлические. Идентификация коллекторных узлов и их компонентов)

ISO 17165-1:2007, Hydraulic fluid power - Hose assemblies - Part 1: Dimensions and requirements (Приводы гидравлические. Шланговые соединения. Часть 1. Размеры и требования)

ISO 23309:2007, Hydraulic fluid power systems - Assembled systems - Methods of cleaning lines by flushing (Приводы гидравлические. Приводы в сборе. Очистка линий методом промывки)

IEC 60947-5-5:2005, Low-voltage switchgear and controlgear - Part 5-5: Control circuit devices and switching elements - Electrical emergency stop device with mechanical latching function (Аппаратура распределения и управления низковольтная. Часть 5-5. Аппараты и коммутационные элементы цепей управления. Электрические устройства срочного останова с функцией механического защелкивания)

3 Термины и определения

В настоящем стандарте применены термины и определения по ISO 5598 и ISO 12100, а также следующий:

3.1 табличка с обозначением функций (function plate): Поверхность, на которой содержится информация, описывающая работу устройства с ручным управлением (например, ВКЛ./ВЫКЛ., вперед/назад, влево/вправо, вверх/вниз), либо назначение функции, выполняемой системой (например, зажим, подъем, продвижение).

4 Перечень существенных опасностей

В таблице А.1 приведены существенные опасности, связанные с применением гидропривода в машине.

5 Общие правила и требования безопасности

5.1 Общие положения

5.1.1 При конструировании гидросистем для машин должны рассматриваться все заданные операции и применения систем. Оценка риска, например, в соответствии с ISO 14121-1 должна проводиться для определения прогнозируемых рисков, связанных с системами при их применении по назначению. Необходимо рассматривать опасности от предсказуемого неправильного применения. Выявленные риски должны быть устранены при конструировании, а если это невозможно, должны быть определены меры по обеспечению безопасности (первичное предпочтение) или приведены предупреждения (вторичное предпочтение) в отношении таких рисков в соответствии с иерархией, установленной в ISO 12100.

Примечание - Настоящий стандарт устанавливает требования к компонентам электрических систем; некоторые из этих требований зависят от опасностей, связанных с машиной, в которой установлена система. Окончательные технические требования и конструкция гидросистемы должны быть основаны на оценке риска и соглашении между покупателем и поставщиком.

5.1.2 Системы управления должны быть сконструированы в соответствии с оценкой риска. Это требование выполняется при применении ISO 13849-1.

5.1.3 Необходимо рассматривать предотвращение повреждения машины, системы и воздействие их на окружающую среду.

5.2 Основные требования к конструкции и технические требования к гидросистемам

5.2.1 Выбор компонентов и трубопроводов

5.2.1.1 Все компоненты и трубопроводы в системе необходимо выбирать или определять с учетом обеспечения эксплуатационной безопасности, и при вводе системы в эксплуатацию по назначению они должны работать в номинальных пределах. Компоненты и трубопроводы должны быть выбраны или определены таким образом, чтобы гарантировать надежное функционирование при применении по назначению системы. Особое внимание необходимо уделять надежности компонентов и трубопроводов, которые могут вызвать опасность в случае отказа или сбоя.

5.2.1.2 Компоненты и трубопроводы выбирают, применяют и устанавливают в соответствии с инструкциями и рекомендациями поставщика, если только испытания и опыт эксплуатации не подтверждают применение по назначению, использование или установку других компонентов. Руководство по эксплуатации мобильных машин может исключать работу в определенных ситуациях.

5.2.1.3 Рекомендуется, по мере возможности, использовать комплектующие и трубопроводы, изготовленные в соответствии с признанными международными стандартами.

5.2.2 Непредусмотренные давления

5.2.2.1 Все связанные части системы должны быть сконструированы или иным образом защищены от давления, превышающего максимальное рабочее давление системы или номинальное давление любой части системы, если избыточное давление может вызвать опасность.

Любая система или часть системы, которая может быть отсоединена и закрыта так, чтобы оставшаяся жидкость могла подвергаться повышению или понижению давления (например, вследствие изменения нагрузки или температуры жидкости), должна включать средства для ограничения давления, если изменение может стать причиной опасности.

5.2.2.2 Предпочтительным средством защиты от избыточного давления является применение одного или нескольких предохранительных клапанов, установленных для ограничения давления во всех связанных частях системы. Другие средства, например регуляторы давления, могут применяться при условии, что эти средства обеспечивают безопасность при любых условиях эксплуатации.

5.2.2.3 Системы должны быть сконструированы, изготовлены и отрегулированы таким образом, чтобы минимизировать перепады давления и колебания. Перепады давления и колебания не должны вызывать опасности.

5.2.2.4 Снижение или перепад давления не должны подвергать обслуживающий персонал опасности и не должны повреждать машины.

5.2.2.5 Должны быть предусмотрены средства предотвращения недопустимого повышения давления там, где высокие внешние нагрузки отражаются на исполнительных механизмах.

5.2.3 Механические движения

В стационарных промышленных машинах механические движения, преднамеренные или неожиданные (например, от ускорения, торможения или подъема/удержания груза), не должны приводить к опасной ситуации для обслуживающего персонала.

5.2.4 Шум

При конструировании гидравлических систем необходимо принимать во внимание предполагаемый шум, образование шума должно быть сведено к минимуму у его источника. В зависимости от применения системы должны быть приняты меры, чтобы свести к минимуму риски, связанные с шумом. Следует рассматривать воздушный шум и шум, связанный с конструкцией машины.

Примечание - При конструировании малошумных машин и систем см. ISO/TR 11688-1.

5.2.5 Утечка

Утечка (внешняя или внутренняя) не должна вызывать опасность.

5.2.6 Температура

5.2.6.1 Рабочая температура

Полный диапазон рабочих температур для системы или любого компонента не должен превышать указанные пределы, в которых они могут безопасно применяться.

5.2.7 Эксплуатационные и функциональные требования для гидросистем

Для эксплуатации и функционирования должны быть определены следующие технические характеристики:

a) диапазон рабочего давления;

b) диапазон рабочих температур;

c) тип используемой жидкости;

d) диапазон рабочей скорости потока;

e) условия подъема;

f) требования к аварийным ситуациям, безопасности и отключению энергоснабжения;

g) окрашивание или защитное покрытие.

В приложении В приведены формы и контрольные листы для облегчения сбора и записи указанной информации для стационарных промышленных машин. Эти формы и контрольные листы допускается использовать для записи технических характеристик, которые применяются к гидросистемам, используемым в мобильных машинах.

5.3 Дополнительные требования

5.3.1 Условия установки и эксплуатации

Должны быть определены условия месторасположения и эксплуатации, которые влияют на требования к гидросистемам, используемым в стационарных промышленных машинах. В приложении В приведены формы и контрольные листы для облегчения сбора и записи информации, которая может включать следующее:

a) диапазон температур окружающей среды при установке системы;

b) диапазон влажности при установке системы;

c) имеющиеся системы инженерного обеспечения, например: электричество, водоснабжение, утилизацию отходов;

d) подробную информацию об электрической сети, например: напряжение и его допустимое отклонение, частоту, мощность (если ограничивается);

e) защиту электрических цепей и устройств;

f) атмосферное давление;

g) источники загрязнения;

h) источники вибрации;

i) возможную опасность возникновения пожара, взрыва или другую опасность и доступность связанных с ними средств для действий в аварийных ситуациях;

j) резервные требования, например: расход жидкости, давление и объем;

k) пространство для доступа, хранения и эксплуатации, а также расположения и монтажа компонентов и гидравлических систем для обеспечения их устойчивости и безопасности при эксплуатации;

I) средства и емкости для охлаждения и нагревания;

m) требования по защите обслуживающего персонала, гидросистемы и ее компонентов;

n) допустимые и предельные факторы окружающей среды;

o) другие требования безопасности.

Приложение В также может применяться для регистрации условий окружающей среды, которые относятся к техническим требованиям гидросистемы, используемой в мобильных машинах. Отдельные формы, указанные в приложении В, представлены также в электронном формате.

5.3.2 Монтаж, эксплуатация и техническое обслуживание компонентов, трубопроводов и сборочных узлов

5.3.2.1 Замена

Для облегчения проведения технического обслуживания рекомендуется предусмотреть средства или компоненты, трубопроводы, установленные так, чтобы их удаление из системы:

a) приводило к минимальной потери жидкости;

b) не требовало слива жидкости из гидробака (только для стационарных машин);

c) не требовало ненужной разборки смежных частей.

5.3.2.2 Требования к техническому обслуживанию

Система должна быть сконструирована и изготовлена так, чтобы компоненты и трубопроводы, которые требуют регулировки или технического обслуживания, были расположены в доступном месте, была возможность безопасного регулирования и обслуживания. Если эти требования не выполнимы, то должна предоставляться соответствующая информация по техническому обслуживанию (см. 7.3.1.1, перечисления g) и n)).

5.3.2.3 Обеспечение подъема

Все компоненты, сборочные узлы или трубопроводы массой более 15 кг рекомендуется обеспечить местами для строповки.

5.3.2.4 Монтаж

Компоненты рекомендуется устанавливать таким образом, чтобы они были доступны с безопасного рабочего места (например, на уровне земли или рабочей площадки).

5.3.2.5 Использование унифицированных компонентов

5.3.2.5.1 Серийно выпускаемые компоненты (например, шпонки, подшипники, прокладки, уплотнители, шайбы, втулки, крепежные изделия) и геометрические параметры (размеры вала и шлицевых соединений, размеры отверстий, креплений, монтажных поверхностей или полостей и т.п.) рекомендуется выбирать и условно обозначать в соответствии с принятыми стандартами.

5.3.2.5.2 В пределах гидросистемы отверстия, штифты и разъемы рекомендуется ограничить минимальным количеством возможных стандартных серий. Также рекомендуется, чтобы все отверстия и соединения соответствовали требованиям ISO 6149-1, ISO 6149-2 и ISO 6149-3 для резьбовых соединений или ISO 6162-1, ISO 6162-2 и ISO 6164 для фланцевых соединений.

Примечание - При использовании нескольких типов стандартных резьбовых соединений (например, ISO 1179 (все части), ISO 9974 (все части) и ISO 11926 (все части)) в системе возникает большая вероятность несовместимого смешивания между концами ввертной части из одной серии и некоторыми отверстиями из других серий соединений. В результате чего может происходить утечка и отказ системы соединения. Отверстия и концы ввертной части, которые соответствуют требованиям ISO 6149-1, ISO 6149-2 и ISO 6149-3, должны быть обозначены таким образом, чтобы их можно было идентифицировать.

5.3.2.6 Уплотнения и уплотнительные устройства

5.3.2.6.1 Материалы

Уплотнения и уплотнительные устройства должны быть совместимы с используемой жидкостью, контактирующими материалами и их условиями эксплуатации и окружающей средой.

5.3.2.6.2 Замена

Конструкция компонентов должна облегчать обслуживание и замену уплотнений и уплотнительных устройств, если предусмотрено такое обслуживание и замена.

5.3.3 Очистка и окрашивание

5.3.3.1 Во время наружной очистки и окрашивания машин чувствительные материалы должны быть защищены от несовместимых жидкостей.

5.3.3.2 Во время окрашивания участки, которые не рекомендовано окрашивать (например, поршневые штоки, сигнальные лампочки), должны быть защищены, а после окрашивания эта защита должна быть удалена. После окрашивания все предупреждения и маркировка, касающиеся безопасности, должны быть видимыми и легкочитаемыми.

5.3.4 Подготовка к транспортированию

5.3.4.1 Идентификация трубопроводов

При необходимости демонтажа гидросистемы для транспортирования неправильное переподключение может привести к опасной ситуации. Трубопроводы и соответствующие соединения должны быть четко обозначены. Идентификация должна соответствовать данным на всех соответствующих документах.

5.3.4.2 Упаковывание

Все части гидросистемы должны быть упакованы для транспортирования таким образом, чтобы сохранялась их идентификация и они были защищены от повреждений, деформации, загрязнения и коррозии.

5.3.4.3 Защита и герметизация отверстий

Открытые отверстия в гидросистемах и компонентах, в частности в трубах и рукавах, во время транспортирования должны быть закрыты либо посредством уплотнения, либо посредством хранения в соответствующем чистом и закрытом контейнере. Наружная резьба должна быть защищена. Любое используемое защитное устройство должно быть такого типа, чтобы повторная сборка была предотвращена до тех пор, пока это устройство не будет снято.

5.3.4.4 Погрузочно-разгрузочное оборудование

Размеры и вес груза должны быть совместимы с погрузочно-разгрузочным оборудованием, имеющимся в помещениях покупателя (например, подъемные приспособления, проходы, устройства погрузки с земли) (см. В.1.5). При необходимости гидравлическая система должна быть сконструирована таким образом, чтобы ее можно было легко разобрать на узлы.

5.4 Специальные требования к компонентам и органам управления

5.4.1 Насосы и двигатели

5.4.1.1 Монтаж

Гидронасосы и гидродвигатели должны быть смонтированы или установлены так, чтобы:

a) они были доступны для технического обслуживания;

b) не было смещения вала в процессе рабочего цикла при изменении температуры или прикладываемых весовых нагрузках;

c) индуцированные осевые и радиальные нагрузки были в номинальных пределах для насосов и двигателей, а также любых используемых приводных компонентов;

d) все соединения были подключены правильно; все валы насосов вращались в правильном направлении; все насосы доставляли жидкость от входного отверстия к выходному и все валы двигателей вращались в правильном направлении по отношению к направлению потока жидкости;

e) вибрация погашалась соответствующим образом.

5.4.1.2 Муфты и крепление

5.4.1.2.1 Приводные муфты и крепление должны выдерживать максимальный крутящий момент, который может быть создан насосом или двигателем в любых условиях при применении по назначению.

5.4.1.2.2 Приводные муфты должны быть оборудованы соответствующим защитным кожухом, если участок соединения может быть доступен во время работы насоса или двигателя.

5.4.1.3 Частота вращения

Частота вращения не должна превышать установленные пределы.

5.4.1.4 Отверстия для дренажа, выпуска воздуха и вспомогательные выводы

Отверстия для дренажа, выпуска воздуха и вспомогательные отверстия должны быть размещены так, чтобы предотвратить попадание воздуха через них в систему. Они должны быть сконструированы и выбраны так, чтобы противодавление не превышало давление, рекомендованное изготовителем для насоса или двигателя. Отверстия для выпуска воздуха под высоким давлением должны быть расположены так, чтобы опасность для обслуживающего персонала была сведена к минимуму.

5.4.1.5 Предварительное заполнение корпусов

Если для корпусов гидравлических насосов и двигателей требуется предварительное заполнение жидкостью до пуска, то должны быть предусмотрены легкодоступные средства, промаркированные и расположенные так, чтобы воздух не попадал в корпус.

5.4.1.6 Диапазон рабочего давления

Если существуют какие-либо ограничения диапазона рабочего давления, при котором могут применяться насос или двигатель, то они должны быть указаны в технических данных (см. раздел 7).

5.4.1.7 Монтаж

Гидронасосы и двигатели должны быть установлены таким образом, чтобы:

a) внешняя утечка была предотвращена путем выбора соединений трубопроводов и их расположения; не должны использоваться трубопроводы или соединения с конической трубной резьбой, которые требуют применения герметиков;

b) потеря первичной или любой другой смазки во время простоя была предотвращена;

c) давление на входе в насос было не менее минимальной величины, указанной поставщиком насоса для условий эксплуатации и используемой в системе жидкости;

d) они были либо защищены от предсказуемого внешнего повреждения, либо соответствующим образом ограждены в результате возникновения опасности.

5.4.2 Цилиндры

5.4.2.1 Устойчивость к продольному изгибу

Особое внимание должно быть уделено ходу, нагрузке и креплениям цилиндров, для того чтобы избежать продольного изгиба или перекоса штока цилиндра в любом положении (см. ISO/TS 13725).

5.4.2.2 Определение размеров

Конструкция цилиндров должна учитывать предполагаемые максимальные нагрузки и пиковые значения давления.

5.4.2.3 Условия монтажа

При установке цилиндров должны учитываться все номинальные нагрузки.

Примечание - Номинальное давление цилиндра отражает лишь технические возможности корпуса, а не возможность сборочных конструкций передавать силу.

5.4.2.4 Ограничитель положения

Если цилиндр используется в качестве ограничителя положения, то цилиндр должен иметь размеры, а крепления выбраны на основе максимальной нагрузки, создаваемой сдерживаемыми элементами машины.

5.4.2.5 Вибрационная устойчивость и устойчивость к ударам

Любое приспособление для крепления, установленное на цилиндре или соединенное с цилиндром, должно быть смонтировано так, чтобы во время эксплуатации не возникало ослабления в результате воздействия удара, вибрации и т.д.

5.4.2.6 Непреднамеренное повышение давления

В системе должны быть предусмотрены средства для предотвращения непреднамеренного повышения давления, вызванного воздействием на рабочие площади поршня цилиндра давления, превышающего номинальное.

5.4.2.7 Установка и выравнивание

Цилиндры рекомендуется предпочтительно устанавливать так, чтобы нагрузка под давлением прикладывалась вдоль оси цилиндра. Монтаж должен сводить к минимуму следующее:

a) чрезмерную деформацию конструкции цилиндра в результате сжимающей или растягивающей, толкающей или тянущей сил;

b) приложение боковой или изгибающей нагрузок;

c) скорость вращения шарнирных креплений цилиндра, которые требуют постоянной наружной смазки.

5.4.2.8 Место установки

Установочные поверхности не должны деформировать цилиндры, а учитывать допуск на тепловое расширение. Цилиндры должны быть установлены так, чтобы обеспечивался доступ с целью технического обслуживания, регулировки тормозных устройств и полной замены устройства.

5.4.2.9 Средства крепления

Средства крепления цилиндров и принадлежностей должны быть сконструированы и установлены с учетом предполагаемых нагрузок. Цилиндры с креплением на лапах могут создавать усилие среза на крепежные болты цилиндра. Если усилие среза воздействует на цилиндры, то рекомендуется рассмотреть средства для поглощения этого усилия. Необходимо использовать такие средства крепления, которые противодействуют опрокидывающему моменту.

5.4.2.10 Тормозные подушки и тормозные устройства

При использовании тормозных подушек цилиндр должен быть разработан с учетом влияния нагрузки торможения.

5.4.2.11 Регулируемые ограничители хода

Должны быть предусмотрены средства для предотвращения ослабления регулируемых внешних или внутренних ограничителей хода.

5.4.2.12 Ход гидроцилиндра

Ход гидроцилиндра, включая допустимые отклонения, если не указаны в соответствующем стандарте, должен быть определен в зависимости от применения гидросистемы.

Примечание - В ISO 6020-1, ISO 6020-2, ISO 6020-3, ISO 6022 и ISO 16656 определены допустимые отклонения длин хода поршня.

5.4.2.13 Штоки

5.4.2.13.1 Материал, окончательная обработка и защита

Материал и окончательная обработка штоков должны быть выбраны так, чтобы минимизировать износ, коррозию и предполагаемое повреждение в результате удара. Штоки рекомендуется защищать от предполагаемых повреждений: вмятин, царапин, коррозии и т.д. Также могут использоваться защитные покрытия.

5.4.2.13.2 Сборка

Для выполнения сборки штоки с резьбовыми концами должны быть обеспечены устройствами для приложения противодействующих сил (см. ISO 4395). Соединение поршня со штоком должны быть застопорены принудительно.

5.4.2.14 Техническое обслуживание уплотнительных устройств и изнашиваемых частей

Рекомендуется, чтобы уплотнительные устройства и другие изнашиваемые части, находящиеся в эксплуатации, были легкозаменяемыми.

5.4.2.15 Воздухоспускное устройство

5.4.2.15.1 Расположение воздухоспускного устройства

Цилиндры на стационарных промышленных машинах должны быть установлены таким образом, чтобы они самостоятельно освобождались от воздуха, либо должны быть предусмотрены доступные внешние отверстия для выпуска воздуха. Если возможно, цилиндры должны иметь сверху отверстия для выпуска воздуха. Если эти требования не выполнимы, то должна быть предоставлена информация по ремонту и техническому обслуживанию (см. 7.3.1.1, перечисления g), n) и r)).

5.4.2.15.2 Вентиляционные отверстия

Цилиндры с заполненными воздухом полостями должны иметь вентиляционные отверстия, сконструированные или расположенные таким образом, чтобы предотвращались опасности. Должна быть предусмотрена возможность выпуска воздуха из цилиндров без возникновения опасностей.

5.4.3 Пневмогидроаккумуляторы

5.4.3.1 Информация

5.4.3.1.1 Информация, постоянно указанная на аккумуляторах

На аккумуляторы должна быть нанесена следующая несмываемая и четкая информация:

a) наименование и/или товарный знак изготовителя;

b) дата изготовления (месяц/год);

c) серийный номер изготовителя;

d) общая вместимость, л;

e) допустимый диапазон температур TS, °С;

f) допустимое максимальное давление PS, МПа (бар);

g) испытательное давление РТ, МПа (бар);

h) номер уполномоченного органа (при необходимости).

Место и способ нанесения маркировки не должны снижать прочность. Если на аккумуляторе для маркировки всей информации недостаточно места, то эту информацию размещают на ярлыке, прочно прикрепленном к аккумулятору.

Примечание - В соответствии с национальными правилами может потребоваться дополнительная информация.

5.4.3.1.2 Информация, помещаемая на аккумуляторах или на ярлыке, прикрепляемом к аккумуляторам

Следующая информация должна указываться на аккумуляторах либо на прикрепляемом к ним ярлыке:

a) наименование и адрес изготовителя/поставщика;

b) идентификация продукции изготовителя/поставщика;

c) предупреждение: "Осторожно! Сосуд находится под давлением. Разрядить перед разборкой";

d) давление при зарядке газа;

e) предупреждение: "Использовать только X", где X - это предварительно заряженное вещество, например азот.

5.4.3.2 Требования к гидросистемам с пневмогидроаккумуляторами

Гидросистемы, которые включают пневмогидроаккумуляторы, должны автоматически сбрасывать давление жидкости в аккумуляторе или принудительно отключать аккумуляторы (см. 5.4.7.2.1) при выключении системы. В особых случаях, когда необходимо давление после остановки машины или когда энергетический потенциал пневмогидроаккумуляторов не представляет никакой опасности (например, для зажимных устройств), нет необходимости соблюдать требования к сбрасыванию давления или отключению. Пневмогидроаккумуляторы и их компоненты, работающие под давлением должны применяться в номинальных пределах давления, температуры и окружающей среды. В особых случаях может потребоваться защита от избыточного давления газа.

5.4.3.3 Установка

5.4.3.3.1 Положение установки

Если повреждение компонентов и соединений в системе пневмогидроаккумулятора может вызвать опасность, то они должны быть соответствующим образом защищены.

5.4.3.3.2 Крепление

Пневмогидроаккумуляторы и любые вспомогательные компоненты, работающие под давлением, должны быть закреплены в соответствии с инструкциями поставщика пневмогидроаккумуляторов.

5.4.3.3.3 Несанкционированные изменения

В конструкцию пневмогидроаккумулятора не должно быть внесено никаких изменений посредством механической обработки, сварки или любым другим способом.

5.4.3.4 Степень разряда

Степень разряда пневмогидроаккумулятора должна соответствовать требованиям применения по назначению, но не должна превышать степень, установленную изготовителем.

5.4.4 Клапаны

5.4.4.1 Выбор

Выбор типа клапанов осуществляют с учетом правильного функционирования, герметичности, технического обслуживания или регулирования и устойчивости к предполагаемым механическим воздействиям и воздействиям окружающей среды. В системах, используемых в стационарных промышленных машинах, следует отдавать предпочтение клапанам с поверхностным монтажом и/или вставным. Если требуется установить запорную арматуру (например, для выполнения требований 5.4.3.2 и 5.4.7.2.1), то следует использовать только те клапаны, которые определил изготовитель для данного безопасного применения.

5.4.4.2 Установка

При установке клапанов необходимо учитывать:

a) независимое крепление к связанному с ними трубопроводу или разъему;

b) доступ для снятия, ремонта или регулировки;

c) воздействие силы тяжести, удара и вибрации;

d) достаточный зазор для доступа ключа и/или болта и электрических соединений;

e) средства для предотвращения неправильной установки;

f) предотвращение повреждения с помощью механического устройства;

g) направленность для предотвращения накопления воздуха или для выпуска воздуха, по мере необходимости.

5.4.4.3 Гидрораспределители

5.4.4.3.1 Плоскостность и обработка поверхности

Плоскостность и обработка поверхности должны соответствовать рекомендациям изготовителя клапанов.

5.4.4.3.2 Деформация

Распределители и распределители в сборе не должны выходить из строя из-за деформации при эксплуатации в предполагаемом диапазоне рабочих давлений и температур.

5.4.4.3.3 Установка

Гидрораспределители должны быть надежно закреплены.

5.4.4.3.4 Внутренние каналы

Внутренние каналы должны иметь достаточно большую площадь поперечного сечения, чтобы свести к минимуму непреднамеренные перепады давления. На внутренних каналах, в том числе отлитых и просверленных отверстиях, не должно быть нагара, заусенцев, стружки и т.д., которые могут ограничивать поток или смещать его и вызывать сбои и/или повреждения других компонентов, включая уплотнения и прокладки.

5.4.4.3.5 Идентификация

Распределители в сборе и их компоненты должны маркироваться в соответствии с требованиями ISO 16874. Если это невозможно, идентификация должна быть обеспечена другими средствами.

5.4.4.4 Электрические клапаны

5.4.4.4.1 Электрические соединения и электромагнитные клапаны

5.4.4.4.1.1 Электрические соединения

Электрические соединения должны соответствовать требованиям соответствующих стандартов (например, IEC 60204-1 или стандарта изготовителя) и должны иметь соответствующую степень защиты (например, в соответствии с IEC 60529).

5.4.4.4.1.2 Электромагнитные клапаны

Электромагнитные клапаны необходимо выбирать так (например, циклическая частота, диапазон температур, допустимое отклонение напряжения), чтобы они были способны функционировать при определенных условиях.

5.4.4.4.1.3 Ручное управление или другие переключения

Если требуется, чтобы клапан с электрическим управлением функционировал, когда электрическое управление недоступно, то он должен быть оборудован устройством ручного управления. Оно должно быть сконструировано или выбрано так, чтобы риск самопроизвольного срабатывания был сведен к минимуму. По завершении ручного управления рекомендовано восстанавливать электрическое управление, если не указано иное.

5.4.4.5 Регуляторы

Если клапаны позволяют регулировать один или несколько параметров, то в соответствующих случаях рекомендуется применять:

a) средства для обеспечения регулирования;

b) средства для фиксации регулирования, если требуется предотвратить несанкционированное изменение; или

c) средства для предотвращения регулирования за пределами безопасного диапазона.

5.4.5 Жидкости и компоненты кондиционирования

5.4.5.1 Жидкости

5.4.5.1.1 Технические требования

5.4.5.1.1.1 Рекомендуется, чтобы жидкости были описаны в соответствии с общепризнанными международными стандартами. Изготовитель компонента или системы должен определить надлежащую гидравлическую жидкость по типу и техническим характеристикам или, если это невозможно, по торговой марке изготовителя гидравлической жидкости.

5.4.5.1.1.2 При выборе рабочей жидкости необходимо уделять внимание ее электропроводности.

5.4.5.1.1.3 Если существует опасность пожара, то необходимо применять негорючие жидкости.

5.4.5.1.2 Совместимость

Все компоненты, контактирующие с рабочей жидкостью, должны быть совместимы с этой жидкостью. Дополнительные меры защиты следует принимать в случаях, когда могут возникать проблемы из-за несовместимости жидкости с:

a) защитными покрытиями и другими жидкостями для системы, например красками, кондиционерами рабочей среды;

b) конструкционными и установочными материалами, которые могут контактировать с пролитой или вытекающей негорючей жидкостью, например электрическими кабелями, другими вспомогательными материалами и продуктами для обслуживания;

c) прочими рабочими жидкостями.

5.4.5.1.3 Класс чистоты жидкостей

Рабочие жидкости с классом чистоты по ISO 4406 должны быть пригодны для самых загрязняющих чувствительных компонентов в системе.

Примечание 1 - При поставке гидравлических жидкостей в торговлю класс чистоты может не указываться.

Примечание 2 - Загрязнение жидкости может влиять на ее электропроводность.

5.4.5.2 Гидробаки

5.4.5.2.1 Конструкция

Гидробак или комбинация сообщающихся гидробаков:

a) должны содержать всю жидкость, которая может циркулировать в системе во время нормальной эксплуатации или технического обслуживания в соответствии с предназначенным применением;

b) должны поддерживать уровень жидкости на безопасной рабочей высоте и обеспечивать необходимый доступ жидкости к всасывающим линиям во время всех рабочих циклов и рабочих положений;

c) должны иметь достаточное пространство для теплового расширения и разделения воздуха;

d) для гидросистем в стационарных промышленных машинах должны быть установлены либо над поддонами или аналогичными устройствами соответствующей вместимости и конфигурации для эффективного сбора при случайном разливе жидкости из гидробаков (см. также 5.2.5 и 5.3.1, перечисление n)), либо над герметичной поверхностью.

Примечание - В этих случаях требования к конструированию могут быть предметом национальных правовых положений;

e) должны быть в состоянии обеспечивать пассивное охлаждение для регулирования температуры жидкости системы; если пассивного охлаждения недостаточно, должно быть предусмотрено активное охлаждение (см. 5.4.5.4);

f) рекомендуется обеспечивать медленную скорость рециркуляции, что позволяет удалять из нее пузырьки воздуха и осаждения загрязнений;

g) рекомендуется обеспечить отвод утечек жидкости на входе в насос с помощью перегородок или других средств; если используют перегородки, они не должны препятствовать тщательной очистке гидробаков;

h) для гидросистем стационарных промышленных машин рекомендуется предусмотреть поддерживающие снизу опоры или поддерживающие элементы для поднятия гидробака на высоту не менее 150 мм над уровнем пола, чтобы облегчить обработку, сушку и отвод тепла. Для крепления к основанию и выравнивания рекомендуется предусмотреть не менее четырех опор или поддерживающих элементов достаточной площади.

Если гидробак для жидкости является герметичным, то должны быть рассмотрены специальные требования к данному типу устройства.

5.4.5.2.2 Конструкция

5.4.5.2.2.1 Утечка

Должны быть предусмотрены меры по предотвращению возврата пролитой жидкости непосредственно в гидробак.

5.4.5.2.2.2 Вибрация и шум

Необходимо предотвращать чрезмерную вибрацию корпуса и шум, особенно когда компоненты монтируются на или непосредственно в гидробак.

5.4.5.2.2.3 Крышка гидробака

Крышка гидробака:

a) должна быть надежно прикреплена к корпусу гидробака;

b) если она съемная, то должна иметь такую конструкцию, чтобы предотвращалось попадание загрязняющих веществ;

c) рекомендуется, чтобы была сконструирована и изготовлена так, чтобы предотвращалось образование участков, на которых собираются и задерживаются внешние твердые и жидкие загрязняющие вещества и отходы.

5.4.5.2.2.4 Конструкция

Конструкция гидробака должна удовлетворять следующим требованиям:

a) размеры всасывающих линий должны быть такими, чтобы характеристики на входе в насос соответствовали проектным требованиям;

b) всасывающие линии должны быть расположены так, чтобы поддерживалась соответствующая подача жидкости на минимальном рабочем уровне и устранялись захват воздуха и образование завихрений в жидкости, если не требуется иное;

c) сливные жидкости в гидробак должны выводить ее ниже минимального уровня рабочей жидкости;

d) линии возврата в гидробак должны сливать жидкость на самой низкой скорости и обеспечивать требуемую циркуляцию жидкости в гидробаке. Циркуляция в гидробаке не должна приводить к захвату воздуха;

e) любой проем в гидробаке должен быть герметично закрыт;

f)) гидробак должен быть сконструирован так, чтобы минимизировать завихрение и попадание загрязняющих частиц жидкость системы;

g) избегать применения съемных креплений внутри гидробака или они должны быть защищены от случайного ослабления.

5.4.5.2.2.5 Техническое обслуживание

Положения по техническому обслуживанию должны отвечать указанным ниже требованиям:

a) на гидробаках стационарных промышленных машин должны быть предусмотрены люки для доступа, которые могут сниматься и заменяться одним человеком и через которые должен обеспечиваться доступ ко всем внутренним зонам для очистки и проверки; допускается использование альтернативных средств контроля, например эндоскопа;

b) всасывающие фильтры, возвратные диффузоры и другие сменные внутренние компоненты гидробака должны быть легкодоступны для удаления и очистки;

c) гидробаки должны быть оснащены такими средствами, которые могут быть легко удалены в собранном положении;

d) рекомендуется, чтобы гидробаки стационарных промышленных машин были такой формы, при которой обеспечивается полный слив жидкости в собранном положении.

5.4.5.2.2.6 Прочность

Гидробаки должны быть сконструированы так, чтобы обеспечивалась соответствующая прочность конструкции, когда они:

a) заполнены жидкостью до их максимальной вместимости;

b) подвергаются положительным и отрицательным давлениям в результате забора или расхода жидкости на скорости, требуемой системой при всех предполагаемых условиях;

c) выдерживали расположенные на них все необходимые компоненты;

d) подвергаются транспортированию.

Если на гидробаке, предназначенном для транспортирования гидравлической системы, имеются места для подъема, то несущая конструкция и крепления должны быть достаточно прочными, чтобы выдерживать максимально ожидаемое усилие, включая предполагаемый удар и рывок, без негативного воздействия. Средства крепления должны быть достаточно прочными и упругими, чтобы выдерживать безопасное крепление частей системы, установленных на гидробаке или прикрепленных к нему, во время погрузки-разгрузки и транспортирования, без повреждений или деформации.

Герметизированные гидробаки должны быть сконструированы таким образом, чтобы выдерживать максимальное внутреннее давление в течение заданного периода применения.

5.4.5.2.2.7 Защита от коррозии

Любая внутренняя и внешняя защита от коррозии должна учитывать воздействие внешних загрязняющих веществ, например конденсата (см. также 5.4.5.1.2).

5.4.5.2.2.8 Эквипотенциальное соединение

При необходимости должно быть предусмотрено эквипотенциальное соединение (например, заземление).

5.4.5.2.3 Вспомогательные устройства

5.4.5.2.3.1 Уровнемеры и датчики уровня жидкости

Гидробаки должны быть оборудованы индикаторами уровня жидкости (например, уровнемером), которые:

a) должны иметь постоянные отметки верхнего и нижнего уровня;

b) должны быть установлены таким образом, чтобы они были хорошо видны во время наполнения;

c) рекомендуется, чтобы имели дополнительную маркировку, необходимую для конкретных систем;

d) рекомендуется, чтобы датчики уровня жидкости показывали фактический уровень жидкости и установленные пределы.

5.4.5.2.3.2 Места заливки

Все места для заливки жидкости должны иметь четкую и постоянную маркировку. Они должны быть оснащены герметизированными и невыпадающими крышками для предотвращения попадания загрязняющих веществ в закрытом состоянии. Загрязнение во время наполнения должно быть предотвращено путем фильтрации или другими средствами. Если данное требование не может быть выполнено, должна предоставляться информация о техническом обслуживании (см 7.3.1.1, перечисление i)).

5.4.5.2.3.3 Воздухозаборник

Должны быть предусмотрены средства (например, воздушные фильтры), чтобы гарантировать, что воздух, поступающий в гидробаки, имеет соответствующий класс чистоты, отвечающий требованиям системы, с учетом условий окружающей среды. Если воздушный фильтр содержит сменный фильтрующий элемент, он должен быть снабжен устройством, показывающим, когда фильтру требуется техническое обслуживание.

5.4.5.2.3.4 Влагоотделитель

Если предусмотрен влагоотделитель, то должен быть установлен индикатор, который сигнализирует о необходимости технического обслуживания (см. 5.4.8.5).

5.4.5.3 Фильтрация и кондиционирование жидкости

5.4.5.3.1 Фильтрация

Должна быть предусмотрена фильтрация для поддержания необходимого класса чистоты рабочей жидкости (см. 5.4.5.1.3) в соответствии с ISO 4406. Если требуемый класс чистоты не может быть получен с помощью системы основного фильтра (т.е. напорно-возвратной линии), может быть использована отдельная обходная система фильтрации.

5.4.5.3.2 Расположение и размеры фильтров

5.4.5.3.2.1 Расположение

Фильтры должны быть установлены в напорных, возвратных и/или вспомогательных линиях циркуляции, поскольку это необходимо для достижения степени чистоты рабочей жидкости, требуемой для системы.

5.4.5.3.2.2 Техническое обслуживание

Все фильтры в сборе должны быть оснащены устройством, которое показывает, когда фильтру требуется техническое обслуживание. Индикация должна быть хорошо видна оператору или обслуживающему персоналу (см. 5.4.8.5). Если это требование невыполнимо, то в руководстве по эксплуатации должны быть приведены требования к плановой замене фильтра (см. 7.3.1.1, перечисления i) и q)).

5.4.5.3.2.3 Доступность

Фильтры следует устанавливать в легкодоступных местах, где достаточно места для замены фильтрующих элементов.

5.4.5.3.2.4 Размеры

Фильтры должны быть выбраны таким образом, чтобы начальное дифференциальное давление, рекомендуемое изготовителем фильтра, не превышалось при предназначенном расходе и максимальной вязкости жидкости. Максимальный расход в линии обратного фильтра может быть больше максимального расхода насоса вследствие соотношений площадей цилиндра и декомпрессии.

5.4.5.3.2.5 Перепад давления

Фильтр в сборе, элемент которого не может выдерживать без повреждения максимальный перепад давления в своей части системы, должен быть оснащен байпасным клапаном. Загрязнение в байпасном потоке по течению от фильтра в напорной линии не должно вызывать опасность.

5.4.5.3.3 Линии всасывания

Фильтрование на линиях всасывания насоса не рекомендуется для применения в фильтрации основной системы (см. В.2.11). Допускается использование фильтров на входе или сетчатых фильтров.

5.4.5.4 Теплообменники

5.4.5.4.1 Применение

Теплообменники должны применяться, когда пассивное охлаждение не может контролировать температуру жидкости системы в допустимых пределах или когда требуется точная регулировка температуры жидкости.

5.4.5.4.2 Водо-водяные теплообменники

5.4.5.4.2.1 Применение

Водо-водяные теплообменники следует применять так, чтобы пути циркуляции жидкости и скорости потока были в пределах рекомендаций изготовителя.

5.4.5.4.2.2 Регулирование температуры на стационарных промышленных машинах

Регулирование температуры на стационарных промышленных машинах должно быть применено к охлаждающей стороне теплообменника для поддержания необходимой температуры рабочей жидкости и сведения к минимуму расхода охлаждающей жидкости.

Регулирующие клапаны для охлаждающей среды рекомендуется располагать в линии ввода. В целях обслуживания в линиях с охлаждающей средой должны быть предусмотрены запорные клапаны.

5.4.5.4.2.3 Охлаждающая среда

Должна быть указана охлаждающая среда и ее свойства. Теплообменник должен быть защищен от коррозии, вызываемой охлаждающей средой.

5.4.5.4.2.4 Слив жидкости

Должны быть приняты меры по сливу жидкости из обеих линий теплообменника.

5.4.5.4.2.5 Точки измерения температуры

Рекомендуется, чтобы точки измерения температуры были доступны как для рабочей жидкости, так и для охлаждающей среды и включали положения для стационарной установки датчиков и обслуживания без потери жидкости.

5.4.5.4.3 Теплообменники "жидкость - воздух"

5.4.5.4.3.1 Применение

Теплообменники "жидкость - воздух" применяются таким образом, чтобы скорости потока были в пределах рекомендаций изготовителя.

5.4.5.4.3.2 Подача воздуха

Необходимо рассматривать соответствующую подачу воздуха и его чистоту (см. В.1.5).

5.4.5.4.3.3 Выпуск воздуха

Выпуск воздуха не должен создавать опасность.

5.4.5.5 Нагреватели

5.4.5.5.1 При использовании нагревателей плотность энерговыделения не должна превышать значение, рекомендованное изготовителем жидкости. Если нагреватель находится в прямом контакте с рабочей жидкостью, то должна быть обеспечена блокировка низкого уровня жидкости.

5.4.5.5.2 Регулирование температуры рекомендуется производить для поддержания нужной температуры рабочей жидкости.

5.4.6 Трубопровод

5.4.6.1 Общие требования

5.4.6.1.1 Определение размеров

Размеры трубопровода и его размещение должны быть сконструированы с учетом предполагаемых скоростей жидкости, перепадов давления и требований к охлаждению ко всем частям системы при всех предполагаемых условиях эксплуатации. Необходимо гарантировать, что скорость подачи жидкости, давление и температура могут поддерживаться в предусмотренных пределах во всей системе в течение всего срока предполагаемого применения.

5.4.6.1.2 Применение соединений

Количество разъемных соединений в системе трубопроводов рекомендуется свести к минимуму, например, путем предпочтительного использования изогнутых трубок, а не коленчатых соединений.

5.4.6.1.3 Схема трубопроводов

5.4.6.1.3.1 Рекомендуется применять трубы (т.е. трубы в жесткой оплетке). Рукава могут применяться при необходимости по механическим причинам, например подгонка движений частей, амортизация колебаний или снижение шума.

5.4.6.1.3.2 Трубопроводы рекомендуется сконструировать и защищать таким образом, чтобы предотвращалось их применение в качестве подножки или лестницы. Внешние нагрузки не рекомендуется прикладывать к трубопроводам.

5.4.6.1.3.3 Трубопроводы не рекомендуется применять для поддержания компонентов, если они могут создать чрезмерные нагрузки. Чрезмерные нагрузки могут возникнуть в результате воздействия массы, ударов, вибрации и скачков давления.

5.4.6.1.3.4 Рекомендуется, чтобы каждое подключение к трубопроводу было в достаточной мере доступным, чтобы сделать затяжку динамометрическим ключом, насколько это возможно, не нарушая прилегающие трубопроводы или оборудование. При конструировании следует уделять особое внимание тому, где заканчиваются трубопроводы в группе соединений.

5.4.6.1.4 Установка и идентификация трубопроводов

Необходимо избегать неправильных соединений, которые могут стать причиной опасности, путем идентификации труб и рукавов или каким-либо другим способом.

5.4.6.1.5 Герметизация разъема

Рекомендуется использовать разъемы труб и фитингов с эластомерными уплотнениями.

5.4.6.1.6 Номинальное давление разъемов

Соединители должны иметь номинальное давление не меньше, чем максимальное рабочее давление в той части системы, в которой они используются.

5.4.6.2 Требования к трубам

Рекомендуется трубы изготавливать из стали, если другие материалы не согласованы в письменной форме (см. В.2.14). Номинальное рабочее давление для стальных труб с метрической резьбой с наружным диаметром до 50 мм включительно может быть рассчитано в соответствии с ISO 10763.

5.4.6.3 Опоры труб

5.4.6.3.1 Трубы должны быть надежно закреплены.

5.4.6.3.2 Опоры не должны повреждать трубы.

5.4.6.3.3 Должны быть рассмотрены давление, вибрация, толщина стенок, уровень шума и размещение.

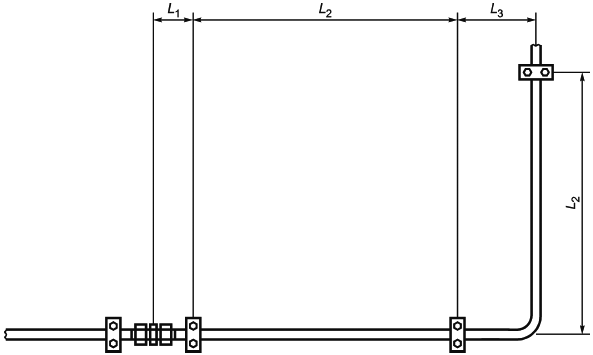

5.4.6.3.4 Рекомендуемые приблизительные расстояния между опорами труб приведены на рисунке 1 и в таблице 1.

|

Рисунок 1 - Размеры, относящиеся к расстоянию между опорами труб

Таблица 1 - Рекомендуемое приблизительное расстояние между опорами труб

В миллиметрах | |||

Наружный диаметр трубы | Рекомендуемое расстояние между опорами труб | ||

отсоединения | на прямых участках | от изгиба | |

10 | 50 | 600 | 100 |

10< 25 | 100 | 900 | 200 |

25< 50 | 150 | 1200 | 300 |

>50 | 200 | 1500 | 400 |

5.4.6.4 Посторонние примеси

Перед установкой на уплотнительных поверхностях и внутренних поверхностях трубопроводов не должно быть каких-либо видимых посторонних веществ, таких как нагар, заусенцы, стружка и т.д. Для некоторых применений для улучшения безопасной и надежной работы системы могут применяться более жесткие ограничения, включая также микроскопические инородные тела в рукаве в сборе. В этих случаях должны быть предоставлены подробные технические требования на максимально допустимое внутреннее загрязнение твердыми веществами и процедура для их оценки.

5.4.6.5 Гибкие трубопроводы

5.4.6.5.1 Общие требования

Гибкие трубопроводы:

a) должны быть составлены из рукавов, которые ранее не использовались в работе как часть другого рукава в сборе, и отвечать всем требованиям эксплуатации и маркировки, указанным в соответствующих стандартах;

b) должны иметь маркировку в соответствии с ISO 17165-1;

c) должны поставляться изготовителем рукавов вместе с рекомендацией о максимальном сроке хранения;

d) не применяются с рабочим давлением, превышающим рекомендуемое максимальное рабочее давление рукава в сборе, указанное изготовителем;

e) должны быть выбраны с учетом запирания потока, скачков давления и ограничения потока на обоих концах, чтобы избежать, например, возможного повреждения оболочки рукава.

Примечание - Установка гибких трубопроводов и указания по их защите приведены в ISO/TR 17165-2.

5.4.6.5.2 Установка

Гибкие трубопроводы при установке должны:

a) обеспечивать необходимую минимальную длину, для того чтобы избежать резкого изгиба и деформирования рукава во время сборки и эксплуатации; не рекомендуется, чтобы рукава сгибались при радиусе, который меньше рекомендуемого минимального радиуса изгиба;

b) свести к минимуму деформацию скручивания рукава во время установки и эксплуатации;

c) быть расположены или защищены так, чтобы было сведено к минимуму истирание наружной поверхности;

d) поддерживаться, если вес рукава может вызвать чрезмерную нагрузку.

5.4.6.5.3 Защита от повреждений

5.4.6.5.3.1 Если повреждение гибкого трубопровода может представлять опасность неконтролируемого перемещения свободного конца, то он должен удерживаться или быть защищен подходящими средствами. Если это не представляется возможным из-за предполагаемых движений машины, то должна предоставляться информация об остаточных рисках.

Информация об остаточных рисках может применяться изготовителем машины для анализа рисков и определения необходимых мер, например технические меры или инструкции.

5.4.6.5.3.2 Если повреждение гибкого трубопровода может представлять опасность выброса жидкости или воспламенения, то он должен быть защищен с помощью соответствующих средств. Если это не представляется возможным из-за предполагаемых движений машины, то должна предоставляться информация об остаточных рисках.

Информация об остаточных рисках может использоваться изготовителем машины для анализа рисков и определения необходимых мер, например технические меры или инструкции.

5.4.6.6 Быстроразъемная муфта

5.4.6.6.1 Следует избегать применений, которые требуют подключения или отключения быстроразъемных муфт под давлением. Если такие применения неизбежны, должны использоваться быстроразъемные муфты, предназначенные для подключения или отключения под давлением, и должны предоставляться подробные инструкции для обслуживающего персонала (см. также 5.2.2.1).

5.4.6.6.2 Несвязанные быстроразъемные полумуфты в системе под давлением должны быть способны либо выдерживать полное давление системы, либо быть соответствующим образом закрыты.

5.4.7 Системы управления

5.4.7.1 Неожиданное движение

Системы управления должны быть способны предотвращать неожиданные опасные движения и неправильную последовательность работы приводов. Это относится ко всем этапам эксплуатации.

5.4.7.2 Система защиты

5.4.7.2.1 Неожиданный пуск

Системы для стационарных промышленных машин должны быть сконструированы так, чтобы обеспечивать положительную изоляцию от источников энергии, а также способствовать рассеиванию давления жидкости в системе, для того чтобы предотвратить неожиданный пуск. В гидравлических системах это можно осуществить, например, посредством:

- механического блокирования изоляционных клапанов в положении отключения и рассеивания давления в гидравлической системе, когда запорный клапан закрыт;

- отключения электропитания (см. IEC 60204-1).

5.4.7.2.2 Управление или подача энергии

Гидравлические компоненты с электрическим, пневматическим и/или гидравлическим управлением следует выбирать и применять таким образом, чтобы выход из строя управления или электропитания не вызывал опасности. Независимо от типа питания управления или используемой энергии (например, электрической, гидравлической, пневматической или механической) следующие действия или случаи (непреднамеренные или преднамеренные) не должны создавать опасность:

a) переключения питания (ВКЛ. или ВЫКЛ.);

b) снижения энергопитания;

c) отключения энергопитания;

d) восстановления энергопитания (неожиданное или преднамеренное).

5.4.7.2.3 Внутренний слив жидкости

Должны быть предусмотрены средства для предотвращения слива жидкости обратно в гидробак, когда система выключена и если такой слив жидкости может привести к опасности.

5.4.7.3 Компоненты системы управления

5.4.7.3.1 Регулируемые механизмы управления

Регулируемые механизмы управления должны регулировать настройки в заданных пределах до тех пор, пока не будет произведена перезагрузка.

5.4.7.3.2 Стабильность

Клапаны и регулирующую аппаратуру следует выбирать так, чтобы изменения фактического давления, фактической температуры или нагрузки не приводили к опасности или неисправности.

5.4.7.3.3 Защита от несанкционированного изменения

5.4.7.3.3.1 Клапаны и регулирующая аппаратура или их корпусы должны быть оборудованы устройствами, предотвращающими несанкционированное изменение давления или расхода, если такое изменение может привести к опасности или неисправности.

5.4.7.3.3.2 Должны быть предусмотрены средства для блокировки регулируемых элементов или блокировки их корпуса, если изменения или регулировка могут привести к опасности или неисправности.

5.4.7.3.4 Ручные рычаги управления

Направление движения ручных рычагов управления не должны быть перепутаны, например перемещение рычага вверх не должно опускать управляемое устройство (см. IEC 61310-3).

5.4.7.3.5 Ручная настройка органов управления

Если настройка органов управления осуществляется вручную, то это управление должно иметь безопасную конструкцию и быть приоритетным над автоматическим управлением в режиме настройки.

5.4.7.3.6 Двуручные устройства управления

Двуручные устройства управления должны соответствовать требованиям ISO 13851 и быть такими, чтобы обслуживающий персонал не подвергался опасности, вызванной движениями машины.

5.4.7.3.7 Безопасное положение

Любой исполнительный механизм, который должен сохранять свое положение или принимать определенное положение для обеспечения безопасности в случае отказа системы управления, должен управляться посредством клапана, который надежно перемещается или поддерживает определенное положение (например, с помощью натяжения пружины или фиксатора).

5.4.7.4 Системы управления в цепях управления с открытым и замкнутым контуром

5.4.7.4.1 Системы отключения

Если управление исполнительными механизмами осуществляется при помощи цепей управления с открытым и замкнутым контуром и неисправность системы управления может привести к опасности, то должны быть предусмотрены средства для сохранения или восстановления управления или останова движения этих исполнительных механизмов.

5.4.7.4.2 Дополнительные устройства

Если управление исполнительными механизмами осуществляется при помощи цепей управления с открытым и замкнутым контуром, то должны быть предусмотрены средства для удержания или перемещения их в безопасное положение, если непреднамеренное движение может привести к опасности.

5.4.7.4.3 Фильтры

Если неисправность клапана, вызванная загрязняющим веществом, может создать опасность, то на линии подачи и близко к гидроклапану непрямого действия или предохранительному пропорциональному клапану рекомендуется установить дополнительный полнопоточный фильтр без перепускного устройства и с легкодоступным индикатором загрязнения фильтра. Номинальное давление повреждения фильтрующего элемента должно превышать максимальное рабочее давление системы. Блокировка потока жидкости с помощью фильтров без перепускного устройства не должна создавать опасность.

5.4.7.4.4 Промывка системы

Система и жидкость должны очищаться для обеспечения постоянного класса чистоты в соответствии с техническими требованиями изготовителя до ввода в эксплуатацию систем с исполнительными механизмами, которые работают в цепях управления с открытым или закрытым контуром. Если не указано иное, то промывка системы в сборе должна отвечать требованиям ISO 23309.

5.4.7.5 Другие конструкции

5.4.7.5.1 Контроль параметров системы

Если изменения рабочих параметров системы может* сигнализировать об опасности, то в руководстве по эксплуатации должно быть приведено четкое определение этих параметров, а также значение сигнала или изменение значения для каждого из них. В системе должны быть предусмотрены надежные средства для контроля этих параметров.

5.4.7.5.2 Контрольные точки

Для обеспечения надлежащего контроля работы системы рекомендуется использовать предусмотренные достаточные и подходящие контрольные точки. Контрольные точки, установленные в гидросистемах, для проверки давления должны:

a) быть доступными;

b) иметь надежно закрепленный колпачок для сведения к минимуму попадания загрязняющих веществ;

c) быть предназначены для обеспечения безопасного и быстрого ввода измерительного прибора в контрольную точку при максимальном рабочем давлении.

5.4.7.5.3 Взаимодействия системы

Условия эксплуатации одной системы или ее части не должны влиять на работу любой другой системы или ее части таким образом, что может привести к опасности.

5.4.7.5.4 Управление несколькими устройствами

Если система имеет несколько взаимосвязанных устройств, управляемых автоматически и/или вручную, и если отказ любого из этих устройств может представлять опасность, то должны быть предусмотрены защитные блокировки или другие средства безопасности. Эти блокировки должны прерывать все взаимосвязанные операции в запланированной безопасной последовательности и времени и включать в себя возврат в исходное положение для каждой из соответствующих операций, при условии, что такое прерывание само по себе не вызовет повреждения или опасности. Возврат в исходное положение должен предусматривать проверку безопасного положения и состояния перед повторным пуском.

5.4.7.5.5 Контроль последовательного выполнения операций с помощью датчиков положения

По возможности должен применяться контроль последовательного выполнения операций с помощью датчиков положения. Если имеет место нарушение последовательности контроля давления или времени и само по себе может привести к опасности, то необходимо применять контроль последовательного выполнения операций с помощью датчиков положения.

5.4.7.6 Расположение органов управления

5.4.7.6.1 Защита

Органы управления должны быть сконструированы или установлены таким образом, чтобы обеспечивалась надлежащая защита от:

a) неправильного срабатывания и прогнозируемого повреждения;

b) высокой температуры;

c) коррозионно-активной атмосферы;

d) электромагнитных помех.

5.4.7.6.2 Доступность

Доступ к органам управления должен быть легким и безопасным. Рекомендуется, чтобы результаты регулирования были хорошо видны. Органы управления на стационарных промышленных машинах должны находиться на расстоянии не ниже 0,6 м или не выше 1,8 м над уровнем пола, если размер, функция или трубопроводы не требуют другого расположения.

5.4.7.6.3 Органы ручного управления

Должны быть установлены и расположены так, чтобы:

a) находиться в пределах досягаемости с обычного(ых) рабочего(их) места (мест) обслуживающего персонала;

b) обслуживающему персоналу не нужно было дотягиваться до удаленных от него вращающихся или перемещающихся устройств для осуществления управления;

c) не препятствовать необходимым рабочим движениям оператора.

5.4.7.7 Устройства аварийного останова для стационарных промышленных машин

5.4.7.7.1 Общие требования

5.4.7.7.1.1 Если существует опасность (например, опасность возгорания), которая может повлиять на выдвижной механизм машины или на всю зону, включающую в себя гидросистему, то должно быть предусмотрено один или несколько устройств аварийного останова (например, кнопка аварийного останова). По крайней мере одно устройство аварийного останова должно располагаться дистанционно.

5.4.7.7.1.2 Гидросистемы должны быть сконструированы так, чтобы работа устройства аварийного останова не приводила к опасности.

5.4.7.7.2 Особенности устройств аварийного останова

Устройства аварийного останова должны соответствовать требованиям ISO 13850 (функционирование) и IEC 60947-5-5 (устройства).

5.4.7.7.3 Повторный пуск системы после аварийного останова

Повторный пуск системы после аварийного останова или аварийный возврат не должен вызывать повреждение или опасность.

5.4.8 Диагностика и контроль

5.4.8.1 Общие требования

Для проведения планового технического обслуживания, поиска и устранения отказов должно быть предусмотрено проведение диагностического тестирования и контроля состояния. Если изменения рабочих параметров системы могут сигнализировать опасность, то в руководстве по эксплуатации должны быть приведены четкие определения этих параметров, а также значение сигнала или изменение значения для каждого из них. См. 5.4.7.5.1 и 5.4.7.5.2 для получения дополнительной информации.

5.4.8.2 Измерение давления и проверка

Для измерения давления должны применяться соответствующие манометры. Скачки давления должны приниматься во внимание, и при необходимости следует использовать защитные устройства манометра. Контрольные точки, установленные в гидравлических системах для проверки давления, должны:

a) быть доступными;

b) иметь надежно закрепленный колпачок для сведения к минимуму попадания загрязняющих веществ;

c) быть предназначены для обеспечения безопасного и быстрого ввода средства измерения в контрольную точку при максимальном рабочем давлении.

5.4.8.3 Отбор проб жидкости

Для обеспечения проверки чистоты жидкости рекомендуется предусмотреть способ отбора пробы жидкости в соответствии с ISO 4021. Если имеется клапан отбора пробы из арматуры высокого давления, то должна быть установлена табличка, предупреждающая об опасности выброса струи жидкости под высоким давлением. Она должна быть четко видимой из положения отбора, а клапан отбора пробы должен быть закрыт.

5.4.8.4 Измерение температуры

Устройства для измерения температуры должны быть установлены в гидробаке. В некоторых случаях в самой горячей части системы рекомендуется установить дополнительное устройство измерения температуры.

5.4.8.5 Контроль загрязнения

Должны быть предусмотрены соответствующие средства, показывающие, когда фильтру или сепаратору требуется техническое обслуживание (см. 5.4.5.2.3.4 и 5.4.5.3.2.2). Альтернативой является плановое периодическое техническое обслуживание, сроки проведения которого указываются в руководстве по эксплуатации.

6 Проверка требований безопасности и приемочные испытания

Гидросистема должна подвергаться проверке в сочетании с испытанием, чтобы убедиться, что:

a) идентификация систем и компонентов соответствует спецификациям системы;

b) подключение компонентов в системе соответствует принципиальной схеме;

c) система, в том числе все элементы безопасности, функционирует правильно;

d) отсутствует неожиданная утечка на любом компоненте, кроме небольшого увлажнения, недостаточного для того, чтобы сформировать каплю на любом штоке цилиндра после нескольких циклов.

Примечание - Поскольку гидросистема не может быть полностью укомплектованной машиной, многие процедуры проверки не могут быть выполнены до тех пор, пока гидравлическая система не будет включена в машину. Функциональное испытание в таком случае придется проводить после сборки по договоренности между поставщиком и покупателем.

Результаты проверки и испытания должны быть задокументированы, и в протокол должна быть включена следующая информация:

- тип и вязкость используемой рабочей жидкости;

- температура рабочей жидкости в гидробаке после того, как температура стабилизировалась.

7 Информация для потребителя

7.1 Общие требования

Информация для потребителя должна соответствовать ISO 12100:2010 (подраздел 6.4), насколько это применимо, и должна предоставляться в согласованном формате.

7.2 Итоговая информация для систем на стационарных промышленных машинах

Необходимо предоставить следующие документы, которые должны соответствовать системе, как они приняты в конечном виде:

a) принципиальные схемы в соответствии с ISO 1219-2.

Примечание - В ISO 1219-2 приведен метод создания уникальных идентификационных кодов (см. 7.4.2.1);

b) каталог изделия;

c) чертеж общего вида;

d) информацию и руководства, содержащие инструкции по техническому обслуживанию и руководство по эксплуатации (см. 7.3);

e) сертификаты, при необходимости;

f) инструкции по монтажу системы или каких-либо подсистем в машине;

g) технические характеристики рабочей жидкости, если изготовитель поставляет систему, заполненную жидкостью.

7.3 Техническое обслуживание и эксплуатационные данные

7.3.1 Общая* требования

7.3.1.1 Все гидросистемы должны сопровождаться руководством по эксплуатации, в том числе информацией о техническом обслуживании и эксплуатационных данных (включая относящиеся к функциональным испытаниям и вводу в эксплуатацию) в согласованном формате. Эта информация должна включать:

a) диапазон рабочих давлений;

b) диапазон рабочих температур;

c) тип используемой жидкости;

d) номинальный расход;

e) процедуры пуска и останова;

f) любые инструкции по сбросу давления и идентификацию тех частей системы, давление которых не сбрасывается воздухоспускным клапаном;

g) процедуры настройки;

h) внешние точки смазки, тип необходимой смазки и периодичность смазки, которые должны соблюдаться;

i) расположение уровнемеров, индикаторов жидкости или датчиков уровня, заливной горловины, дренажных отверстий, фильтров, точек проверки, сетчатых фильтров, магнитов и т.д., которые требуют регулярного технического обслуживания;

j) тип, технические характеристики и необходимый класс чистоты рабочей жидкости в соответствии с ISO 4406;

k) инструкции по техническому обслуживанию и вместимость;

l) рекомендации по безопасному обращению и утилизации рабочих жидкостей и смазочных материалов;

m) номинальный расход охлаждающей среды, максимальную температуру, допустимый диапазон давления, необходимый для надлежащего охлаждения и дренирования, инструкции по техническому обслуживанию;

n) процедуры технического обслуживания для специальных сборок;

o) замечания по испытаниям и периодичность замены пневмогидроаккумуляторов и рукавов (см. 5.4.6.5);

p) перечень рекомендуемых запасных частей;

q) рекомендуемую периодичность проведения технического обслуживания или капитального ремонта для тех компонентов, которые требуют регулярного технического обслуживания;

r) процедуры по удалению воздуха из компонентов.

7.3.1.2 Стандартные изделия (например, резьбовые крепежные изделия, штифты или уплотнительные кольца), используемые в гидравлических компонентах, могут быть идентифицированы посредством номеров деталей, установленных поставщиками компонентов, или стандартных обозначений изделий (деталей), используемых в соответствующих международных стандартах на них.

7.3.2 Требования к системам с пневмогидроаккумуляторами

7.3.2.1 Предупредительные надписи

7.3.2.1.1 Для гидравлических систем, которые содержат один или несколько аккумуляторов, предупредительные надписи на которых не видны при установке на машину, на видимом месте должен быть прикреплен дополнительный предупреждающий знак "ВНИМАНИЕ! СИСТЕМА СОДЕРЖИТ АККУМУЛЯТОР(Ы)", как указано в В.1.6. Информация дублируется на схеме.

7.3.2.1.2 Если согласно конструкции требуется изоляция давления жидкости в наполненном пневмогидроаккумуляторе, когда система отключена, то информация о безопасном обслуживании должна быть указана на всех компонентах или узлах, находящихся под давлением, и размещена на видимом месте.

7.3.2.1.3 Все подсистемы, которые остаются под давлением после отключения машины от источника питания, должны быть снабжены четко идентифицированными перепускными клапанами и предупредительной надписью, которая обращает внимание обслуживающего персонала на необходимость сброса давления в этих подсистемах перед любой настройкой или техническим обслуживанием на машине.

7.3.2.2 Информация о техническом обслуживании

Должна предоставляться следующая информация:

a) предварительная зарядка газа: основной предусмотренной процедурой технического обслуживания пневмогидроаккумулятора являются проверка и регулирование давления предварительно заряженного газа. Проверка и регулирование давления осуществляются с помощью метода и аппаратуры, рекомендованной изготовителем аккумулятора, с учетом того, что давление предварительной зарядки зависит от температуры газа. Необходимо следить за тем, чтобы не превышать номинальное давление пневмогидроаккумулятора во время проверки и регулирования. После любой проверки или регулирования не должно быть утечки газа;

b) удаление из системы: перед удалением жидкости из пневмогидроаккумулятора давление жидкости в аккумуляторе должно быть снижено до атмосферного давления, т.е. состояние сброса давления;