ГОСТ ISO 4254-6-2012

Группа Г93

Г99

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Машины сельскохозяйственные

Требования безопасности

Часть 6

Опрыскиватели и машины для внесения жидких удобрений

Agricultural machinery

Safety. Part 6. Sprayers and liquid fertilizer distributors

МКС 65.060.25

65.060.40

Дата введения 2014-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены".

Сведения о стандарте

1 ПОДГОТОВЛЕН Российской ассоциацией производителей сельхозтехники (Ассоциация "Росагромаш")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 54-П от 03 декабря 2012 г)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минторгэкономразвития |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Настоящий стандарт идентичен международному стандарту ISO 4254-6:2009* "Agricultural machinery - Safety - Part 6: Sprayers and liquid fertilizer distributors" (Сельскохозяйственные машины. Требования безопасности. Часть 6. Опрыскиватели и машины для внесения жидких удобрений).

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт . - .

Международный стандарт разработан Техническим комитетом ISO/TC 23 "Тракторы и машины для сельского и лесного хозяйства" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Росстандарте.

В разделе "Нормативные ссылки" и в тексте стандарта ссылки на международные стандарты актуализированы.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении Д.А.

Степень соответствия - идентичный (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 06 сентября 2013 г. N 952-ст межгосударственный стандарт ГОСТ ISO 4254-6-2012 введен в действие в качестве национального стандарта Российской Федерации с 01 июля 2014 г.

6 ВЗАМЕН ГОСТ ИСО 4254-6-2005.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

1 Область применения

Настоящий стандарт, который должен применяться совместно со стандартом ISO 4254-1, устанавливает требования безопасности к конструкции и производству навесных, полунавесных, прицепных и самоходных сельскохозяйственных опрыскивателей и машин для внесения жидких удобрений, предназначенных для использования только одним оператором, а также к методам контроля (оценки) указанных требований. Кроме того, в нем отражены требования эксплуатационной безопасности (включая остаточные риски), которые должны предоставляться производителями машин.

Настоящий стандарт не распространяется на:

- опрыскиватели с ножным приводом;

- опрыскиватели рюкзачного типа;

- авиаопрыскиватели;

- ручные опрыскиватели.

В настоящем стандарте и в ISO 4254-1 описаны все существенные опасные явления, опасные ситуации и события, возникающие в связи с работой опрыскивателей и машин для внесения жидких удобрений при их использовании по назначению и в условиях, предусмотренных производителем (см. раздел 4).

Положения настоящего стандарта не распространяются на случаи и опасности, являющиеся следствием:

- работы системы с автоматической регулировкой высоты;

- электростатических явлений;

- электромагнитной совместимости;

- воздействия окружающей среды, кроме шума;

- вдыхания распыляемых химических веществ из-за отсутствия эффективных методов обеспечения свежего воздуха в кабине;

- опрокидывания самоходных машин с оператором;

- вибрации (кроме заявленной);

- выброса пыли;

- воспламенения;

- работы движущихся частей трансмиссии, за исключением требований прочности, предъявляемых к защитным приспособлениям и ограждениям;

- безопасности и надежности системы управления;

- функции движения самоходных машин.

Примечание - ISO 14982 уточняет методы испытаний и критерии оценки электромагнитной совместимости всех видов движущихся сельскохозяйственных машин.

Настоящий стандарт не распространяется на опрыскиватели и машины для внесения жидких удобрений, произведенных до даты введения его в действие.

Настоящий стандарт применяют совместно с ISO 4254-1.

Если требования настоящего стандарта отличаются от требований стандарта ISO 4254-1, они являются приоритетными относительно требований стандарта ISO 4254-1.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*.

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

Для датированных ссылок применяют только указанное издание ссылочного документа.

ISO 4254-1:2008 Agricultural machinery. Safety. Part 1. General requirements (Сельскохозяйственные машины. Требования безопасности. Часть 1. Общие требования)

ISO 5353:1995 Earth-moving machinery, and tractors and machinery for agriculture and forestry. Seat index point (Землеройные машины, тракторы и машины для сельского хозяйства и лесоводства. Точка отсчета сиденья)

ISO 5681:1992 Equipment for crop protection. Vocabulary (Оборудование для защиты урожая. Словарь)

ISO 12100-1:2003 Safety of machinery. Basic concepts, general principles for design. Part 1: Basic terminology, methodology (Безопасность при работе с машинами. Основные понятия, общие принципы конструирования. Часть 1. Основные термины и методология)

ISO 12100-2:2003 Safety of machinery. Basic concepts, general principles for design. Part 2: Technical principles (Безопасность при работе с машинами. Основные понятия, общие принципы конструирования. Часть 2. Технические аспекты)

ISO 13857:2008 Safety of machinery. Safety distances to prevent hazard zones being reached by upper and lower limbs (Безопасность при работе с машинами. Безопасные расстояния от зон опасности для верхних и нижних конечностей)

3 Термины и определения

В настоящем стандарте применены термины по ISO 5681, ISO 12100-1, а также следующие термины с соответствующими определениями:

3.1 опрыскиватели (sprayer): Машины для внесения пестицидов и жидких удобрений.

3.2 авиаопрыскиватели (aerial sprayer): Опрыскиватели, устанавливаемые на самолет или вертолет.

4 Перечень существенных опасностей

Рассматриваемые в настоящем стандарте существенные опасности, опасные ситуации и события перечислены в таблице 1. В ходе оценки рисков они были признаны существенными для машин данного типа, и разработчик или производитель оборудования должен принять определенные меры для снижения или устранения связанных с ними рисков.

Таблица 1- Перечень существенных опасностей, связанных с опрыскивателями и машинами для внесения жидких удобрений

Поряд- | Опасность, опасная ситуация и событие | Возможный источник | Номер пункта/ подпункта ISO 4254-1:2008 | Номер пункта/ подпункта настоящего стандарта |

А.1 | Механические опасности | |||

А.1.1 | Опасность раздавливания | Складывание или раскладывание штанги опрыскивателя, калибровка, недостаточное расстояние при сцепке, неисправности системы управления | 4.7, 4.14.5, 5.1.3.3, 5.2 | 5.1, 5.3, 5.3.3, 5.11, 7.1 |

А.1.2 | Опасность разрезания | Складывание или раскладывание штанги, калибровка, неисправности системы управления | 4.4, 4.8, 5.14 | 5.1, 5.3, 5.3.3, 5.11, 7.1 |

А.1.3 | Режущие или рубящие опасности | Складывание или раскладывание штанги, калибровка | 4.1, 4.14.5, 6.4 | 5.1, 5.3.2 |

А.1.4 | Опасность втягивания | Всасывание в вентилятор, затягивание приводным валом отбора мощности | 4.1, 4.14.5, 5.1.4, 5.2 | 5.1, 5.7 |

А.1.6 | Опасность столкновения | Движение сложенной штанги в транспортном положении, недостаточное расстояние при сцепке | 4.1, 4.14.3, 5.14, 5.2 | 5.1, 5.3.2, 5.11 |

А.1.9 | Опасность впрыскивания или выброса жидкости под высоким давлением | Нарушение герметичности деталей (шланги) | 4.10.2 | 5.6, 5.8 |

А.2 | Опасности поражения электрическим током | |||

А.2.2 | Контакт человека с деталями под напряжением (прямой контакт) или с деталями, попавшими под напряжение (вследствие неправильной эксплуатации (косвенный контакт) | Контакт штанги с воздушной линией электропередачи | - | 5.3.2, 7.1, 7.2 |

А.4 | Опасности, возникающие в результате воздействия шума | 5.13 | ||

А.5 | Опасности, вызванные химическими веществами | |||

А.5.1 | Опасности вследствие контакта с вредными жидкостями, газами, дымом, пылью или их вдыхания | Контакт с химическими веществами (при опрыскивании самоходной машиной с фронтальной навесной штангой, при заполнении или опорожнении резервуара для жидкого препарата, перемешивании) | 4.10, 4.12, 5.4, 5.6, 8.1 | 5.1, 5.3.1, 5.4, 5.8, 5.9, 5.10, 5.12. |

А.6 | Опасности, возникающие вследствие несоблюдения принципов эргономики при конструировании машин | |||

А.6.1 | Неправильное положение оператора или чрезмерное усилие | Чрезмерное усилие при регулировке высоты штанги, неправильное расположение наливной горловины резервуара опрыскивателя, недостаточное расстояние при сцеплении | 4.4.3, 4.4.5, 4.5.1, 4.5.1.2.3, 4.14.3, 5.2 | 5.3.3, 5.4.1, 5.11 |

А.6.2 | Отсутствие учета анатомического строения нижних и верхних конечностей | Неправильное расположение наливной горловины резервуара опрыскивателя, недостаточное расстояние при сцеплении | 4.5.2.3, 4.6.1, 4.6.3, 5.1.1, 5.1.4, 5.1.5 | 5.4.1, 5.11 |

А.6.7 | Недостатки конструкции, расположения или маркировки органов ручного управления | Неправильное расположение наливной горловины резервуара опрыскивателя, контакт со штангой | 4.4, 4.6, 5.1.1, 6.1 | 5.3.2, 5.3.3, 5.9 |

А. 8 | Самопроизвольный запуск | |||

А.8.2 | Восстановление электропитания после перебоя подачи энергии | 4.4, 6.1 | - | |

А.11 | Прекращение подачи энергии | Падение штанги | 4.8, 6.5 | 5.3.3, 7.1 |

А.14 | Поломка в ходе работы | 4.7, 4.8, 4.9, 4.10 | 5.1.2 | |

А.15 | Падение или выброс объектов и жидкости | Нарушение герметичности деталей | 4.10 | 5.6, 5.8 |

А.16 | Потеря устойчивости, опрокидывание машины | Отсутствие устойчивости с разложенной штангой при парковке или перемещении вручную, а также переездах с полузаполненными емкостями | 5.2, 6.2 | 5.2, 7.1 |

А.16.1 | Недостаточные характеристики замедления хода, остановки и блокировки машины | Привод машины | 5.1.3.2 | 5.1.2 |

А17 | Опасность скольжения, потеря равновесия, падение | Неправильное расположение наливной горловины резервуара опрыскивателя, доступ к месту оператора или другим зонам обслуживания машины | 4.6.1, 4.6.2.3, 4.6.3, 4.6.4. 4.14, 5.4 | 5.4.1 |

А18 | Опасности, связанные с функцией передвижения | |||

А.18.1 | Движение при запуске двигателя | Разблокировка штанги в транспортном положении | 5.1.8 | 5.3.2 |

А.19 | Опасности, связанные с рабочим положением оператора | |||

А.19.1 | Падение человека при входе на рабочее место (или выходе) | Неправильное расположение наливной горловины резервуара опрыскивателя | 4.6.1, 4.6.2 с) | 5.4.1 |

А.19.5 | Недостаточный обзор с рабочего места оператора | 5.1.7 | 5.1.2 | |

А.19.6 | Недостаточное освещение | 5.1.7.3 | 5.1.2 | |

А.20 | Опасности, связанные с системой управления | |||

А.20.1 | Контакт штанги с оператором | Неправильное расположение системы ручного управления | 6.1 | 5.3.3 |

А.20.2 | Контакт со штангой, неадекватное усилие включения, соприкосновение штанги с воздушной линией электропередачи | Несоответствующая конструкция и маркировка системы ручного управления и режимов работы | 4.4, 6.1 | 5.3.2, 5.3.3, 5.9 |

А.22 | Опасности, связанные с источником питания и передачей мощности | |||

А.22.1 | Опасности при сцеплении | Недостаточное расстояние при сцеплении | 5.2.1, 6.3 | 5.11, 7.1 |

Механический привод | 6.4 | |||

|

5 Требования и меры обеспечения безопасности

5.1 Общие требования

5.1.1 Требования и меры обеспечения безопасности к машинам, перечисленные в данном пункте, являются обязательными. Кроме того, машины должны конструироваться согласно принципам, изложенным в ISO 12100-1:2003 (пункт 5), относительно возможных, но не существенных опасностей, которые не рассматриваются в настоящем стандарте. Относительно указанных опасностей допускается применение ISO 12100-2.

Соблюдение требований и мер обеспечения безопасности следует проверять в соответствии с разделом 6.

5.1.2 Машины должны соответствовать требованиям ISO 4254-1, если иное не указано в данном стандарте

5.1.3 Допускается управление и работа с оборудованием, включая заправку и обслуживание, при условии использования оператором соответствующих средств индивидуальной защиты (см. рекомендации перечисления 7.1 f).

5.2 Устойчивость

5.2.1 Общие требования

Машину следует конструировать в соответствии с параметрами устойчивости, указанными в ISO 4254-1:2008, 6.2.1 (см. также перечисление 7.1 k).

5.2.2 Навесные машины с роликами для ручного перемещения

При конструировании машин с транспортными роликами для ручного перемещения необходимо исключить возможность опрокидывания.

5.3 Штанги опрыскивателя

5.3.1 Штанги фронтальной навески

Для защиты оператора от контакта с раствором для опрыскивания самоходные машины со штангами фронтальной навески оснащают:

- кабиной или

- сиденьем оператора сточкой отсчета сиденья (SIP) в соответствии с ISO 5353:1995, раздел 3, установленным на расстоянии не менее 1000 мм от верхней рабочей точки штанги, или

- устройством штанги, которое минимизирует контакт оператора с раствором для опрыскивания (защитный кожух).

Примечание - При последующем пересмотре с учетом углубления знаний, в частности относительно устройств очистки воздуха, в настоящий стандарт будут включены дополнительные требования.

См. также перечисление 7.1 g)

5.3.2 Складывание штанги

5.3.2.1 Для снижения риска, связанного с непредумышленным контактом с воздушной линией электропередачи в ходе работы, штанги должны складываться или раскладываться на высоту, не превышающую 4 м. См. также перечисления 7.1 d) j).

Это требование не применяют при раскладывании штанги из транспортного положения или складывания штанги при транспортировании.

5.3.2.2 Штанги с органами ручного управления складыванием/раскладыванием оснащают двумя рукоятками, расположенными на расстоянии не менее 300 мм от ближайшего шарнирного соединения. Рукоятки являются неотъемлемой частью штанги, они должны быть сконструированы в соответствии с принципами эргономики и четко обозначены (маркированы).

При автоматическом складывании/раскладывании следует применять управление типа "удерживать для выполнения" (hold-to-run), органы ручного управления должны быть расположены вне зоны поворота штанг.

Блокирующее устройство должно препятствовать смещению штанги в транспортном положении.

Если блокирующее устройство представляет собой встроенный в цилиндр гидравлический клапан, соединение клапан-цилиндр должно выдерживать давление в четыре раза больше максимального гидравлического давления в системе. См. также перечисление 7.1 d)

Операции по разблокированию и раскладыванию штанги должны осуществляться раздельными действиями оператора.

5.3.3 Регулирование высоты штанги

Усилие, необходимое для ручного регулирования высоты штанги, не должно превышать 250 Н.

При регулировании высоты с помощью механического устройства последнее должно быть самоблокирующимся и выдерживать массу, равную 1/3 массы самой штанги.

Механическое устройство должно управляться с земли или платформы, как указано в ISO 4254-1:2008, п.4.5.2

Система регулирования высоты с помощью механического привода с ручным включением должна обеспечивать возможность управления с рабочего места оператора. Управление должно быть типа "удерживать для выполнения" (hold-to-run).

Система регулировки высоты с помощью механического привода с автоматическим включением должна управляться с рабочего места оператора.

Примечание - Автоматическая система регулирования высоты будет описана при последующем пересмотре настоящего стандарта.

В целях предотвращения опасности пореза или раздавливания, возникших вследствие неисправностей в цепи управления системы регулирования высоты штанги, машина должна быть оснащена:

а) устройством ограничения максимальной скорости операции до 10 мм/с при неисправностях гидравлики или

б) устройством блокировки опускания штанги на расстояние не менее 500 мм от поверхности земли.

Если высота опускания должна быть менее 500 мм, устройство безопасности должно предотвращать опускание штанги ниже установленного уровня. Для уменьшения уровня опускания должны быть предприняты целенаправленные специальные действия.

Если блокирующее устройство представляет собой автономный по отношению к цилиндру гидравлический клапан, шланг, соединяющий клапан с цилиндром, должен выдерживать давление в четыре раза больше максимального гидравлического давления в системе.

См. также перечисление 7.1 d)

5.4 Резервуар жидких препаратов

5.4.1 Предупреждение попадания в резервуар

Для ограничения риска попадания в резервуар крышка резервуара должна быть круглой, диаметром не более 400 мм или прямоугольной размером 400 X 300 мм и должна иметь решетку, которую можно снять только с помощью специальных инструментов. Отверстия в решетке не должны превышать вышеуказанные размеры. См. также перечисление 7.1 h) и 7.2.26

5.4.2 Ограничение контакта с химическими веществами

Для ограничения контакта с химическими веществами при наполнении или очистке бака:

- сосуд для введения химикатов или аналогичное устройство необходимо оснастить распылителем;

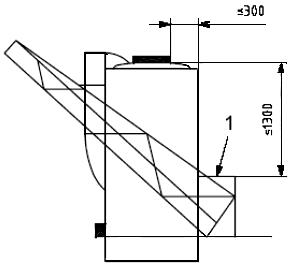

- наливное отверстие резервуара должно находиться на высоте не более 1300 мм от платформы или поверхности почвы; расстояние по горизонтали от внешнего края наливного отверстия до боковой поверхности опрыскивателя не должно превышать 300 мм, считая от позиции заправки резервуара оператором (см. рисунок 1)

Рисунок 1 - Максимальные расстояния при ручной заправке резервуара химическими веществами

Размеры в миллиметрах

1 - положение оператора при заправке

Рисунок 1 - Максимальные расстояния при ручной заправке резервуара химическими веществами

Фактическая вместительность резервуара должна быть больше номинальной не менее чем на 5%.

Крышку резервуара необходимо:

- крепить к оборудованию, например, цепью;

- оснащать зажимным приспособлением, обеспечивающим закрытое положение с помощью механического устройства или должна фиксироваться путем закручивания;

- оснащаться средствами для предотвращения протечек смеси жидкого препарата, например, прокладками.

Конструкцией резервуара должна быть предусмотрена индикация уровня раствора для опрыскивания (оператор должен видеть уровень раствора в резервуаре), а также маркировка номинальной вместительности резервуара.

Резервуары не должны подвергаться давлению и должны иметь устройство компенсации давления для поддержания атмосферного давления при сливе или заправке. См. перечисление 7.1 b).

5.4.3 Защита от контакта с раствором для опрыскивания при опорожнении

При опорожнении резервуара необходимо исключать контакт оператора с раствором для опрыскивания.

Данное требование выполняется если:

- сливное отверстие открывается без инструментов (например, краном) и

- сливаемая жидкость направлена в обратную от оператора сторону.

Устройство для слива должно позволять полностью опорожнять резервуар, если опрыскиватель находится в горизонтальном положении.

Жидкость на выходе необходимо собирать без попадания ее на оператора и детали оборудования путем установки, например решетки.

Сливное отверстие должно быть оснащено защитой от случайного открывания (ЕН 12761-2:2001 подпункт 4.1.1.3). См. также перечисления 7.1 f), I)

5.5 Индикатор давления (манометр)

Опрыскиватель должен быть оснащен индикатором давления.

Указатель давления должен быть видим с рабочего места оператора. Допускается поворот головы и верхней части туловища.

Для аналоговых приборов давления минимальный диаметр круговой шкалы манометра должен быть:

- 63 мм, если измерительный прибор связан с системой управления и расположен на расстоянии вытянутой руки оператора или между трехточечной сцепкой и трактором;

- 100 мм - в остальных случаях.

Корпус манометра должен быть заизолирован от раствора для опрыскивания.

Превышение максимального рабочего давления на аналоговых манометрах следует маркировать красным цветом; на цифровых манометрах должна быть предусмотрена оптическая или звуковая индикация. См. также перечисление 7.1 n).

5.6 Защита от избыточного давления

Опрыскиватель должен быть оснащен устройством безопасности для предотвращения превышения рабочего давления системы более чем на 20%.

Система регулирования устройства безопасности должна быть защищена от несанкционированных или случайных изменений. Регулирование не должно вызывать сброс или утечку жидкости из системы.

5.7 Вентилятор

Если опрыскиватель оснащен вентилятором, должны выполняться следующие требования:

- установка вентилятора должна исключать возможность затягивания или выброса при работе опрыскивателя посторонних примесей, которые могут нанести вред оператору;

- доступ к вентилятору должен быть оснащен несъемным ограждением, изготовленным из сочетания неперфорированных и сетчатых ограждений, размер отверстий которых соответствует требованиям ISO 13857:2008 (таблицы 1, 3, 4 и 6);

- при автономном управлении вентилятора (не от привода насоса), необходимо обеспечивать возможность отключения привода вентилятора от привода насоса с земли или платформы.

См. также перечисление 7.1 i)

5.8 Шланги для подачи раствора при опрыскивании

Шланги не следует располагать в кабине опрыскивателя (самоходных опрыскивателей с кабиной). Шланги и соединительные части самоходных опрыскивателей без кабины должны быть защищены неперфорированными ограждениями для предотвращения контакта с оператором при утечке жидкости.

Все шланги должны быть герметичны и должны иметь маркировку максимального рабочего давления.

Максимальное рабочее давление в шлангах и соединительных частях не должно превышать давления в системе (см. также перечисление 7.1 n), 7.2.2 и 7.2.4).

5.9 Ручная система управления прекращением опрыскивания

Рабочее место оператора на каждой машине должно быть оснащено устройством аварийной остановки опрыскивания (например, посредством двух последовательно расположенных клапанов). При срабатывании системы прекращения опрыскивания объем распыляемого препарата из каждого сопла должен снижаться до минимума.

5.10 Бак с чистой водой

Опрыскиватели должны быть оснащены баком с чистой водой вместимостью не менее 15 л для использования оператором в случае контакта с химическими веществами. Бак должен быть полностью изолирован от других частей машины и оснащен легко открывающимся краном, не требующим специальных инструментов и постоянного нажатия для включения.

См. также 7.2.2.

5.11 Зона сцепления

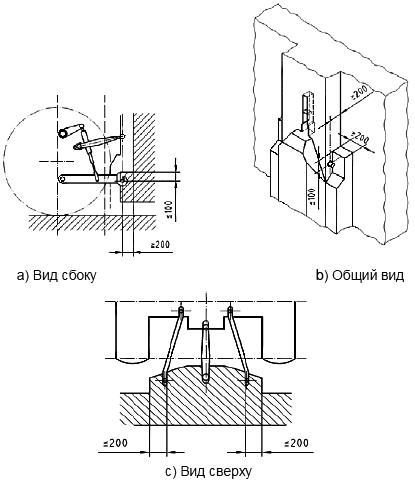

Для навесных типов опрыскивателей необходимо обеспечивать достаточное расстояние между опрыскивателем и трактором для соединения подвижных частей (передача мощности), если они предусмотрены, и элементов управления (электрическое/гидравлическое дистанционное управление). Это достигается:

- путем соблюдения размера расстояния по крайней мере с одной стороны, как показано на рисунке 2, между ведомыми и ведущими элементами сцепки или

- соответствующей конструкцией ведомых и ведущих элементов сцепки в зоне клиренса, как показано на рисунке 2

Рисунок 2 - Зона сцепления

Размеры в миллиметрах

Рисунок 2 - Зона сцепления

5.12 Техническое обслуживание и ремонт

Техническое обслуживание и ремонт насосов и фильтров следует проводить без образования утечки из бака, заполненного до номинального уровня. Это достигается путем соответствующего расположения конструктивных элементов, а также изоляции с помощью затычки или использования клапана.

См. также 7.1 и 7.2.3.

5.13 Снижение уровня шума на стадии разработки

Основными источниками шума при работе опрыскивателей являются трактор и вентилятор (если установлен). Средством снижения шума на стадии разработки являются соответствующим образом сконструированные шестерни, механизмы, лопасти и насосы.

6 Проверка (контроль) требований и мер обеспечения безопасности

Проверку требований, указанных в разделе 5, проводят посредством осмотра, измерений и тестирования.

Способы проверки требований настоящего стандарта указаны в ISO 4254-1; дополнительные способы проверки приведены в таблице 2.

Таблица 2 - Дополнительные способы проверки требований и мер обеспечения безопасности

Поряд- | Проверка | Процедура/ссылка | |||

Требование | Осмотр | Испытание | Измерение | ||

5.21 | Устойчивость | X | Проверка согласно ISO 4254- 1:2008, 6.2.1 - баки заполнены водой, штанги сложены. | ||

5.2.2 | Опрокидывание навесных машин с роликами для ручного перемещения после отцепления | X | Располагают машину на горизонтальной ровной поверхности. | ||

5.3.1 | Защита оператора опрыскивателей, оборудованных штангами фронтальной навески | X | X | ||

5.3.2.1 (первый раздел) | Раскладывание штанги в рабочее положение | X | Высота машины при измерении на горизонтальной ровной поверхности не должна превышать 4 м | ||

5.3.2.2 | Ручки | X | |||

5.3.2.2 | Блокирующее устройство | X | |||

5.3.3 | Регулирование высоты штанги | X | X | ||

5.4.1 | Ограничение доступа в резервуар и контакта с химическими веществами | X | X | ||

5.4.2 | Предотвращение разлива и переливания через край | X | |||

5.4.3 | Защита от контакта с раствором при сливе | X | |||

5.4.4 | Устройство слива | X | Полный слив бака считают завершенным, если не обнаружено скоплений жидкости на дне бака через 5 минут после слива | ||

5.5 | Индикатор давления (манометр) | X | X | ||

5.6 | Устройство безопасности повышения давления | X | |||

5.7 | Вентилятор | X | X | ISO 13857:2008, таблица 1, 3, 4, 6 | |

5.8 | Шланги для раствора опрыскивателя | X | |||

5.9 | Ручная система управления прекращением опрыскивания | X | При активации системы прекращения опрыскивания объем жидкости для опрыскивания из каждой форсунки не должен превышать 2 см | ||

5.10 | Бак для чистой воды | X | X | ||

5.11 | Сцепление и зона клиренса | X | X | ||

5.12 | Техническое обслуживание | X |

7 Информация для пользователя

7.1 Руководство по эксплуатации

Руководство по эксплуатации должно прилагаться к каждой машине.

В руководстве по эксплуатации должны быть приведены общие указания и сведения обо всех аспектах безопасной эксплуатации машины, в том числе о соответствующей одежде, требованиях к индивидуальным средствам защиты, необходимости проведения обучения. Полезная информация для подготовки инструкции по эксплуатации приведена в ISO 3600 и ISO 12100-2:2003, подраздел 6.5.

Обязательно должны быть включены остаточные риски:

a) процедура запуска машины после зимней консервации;

b) методы регулирования давления;

c) информация по регулированию опрыскивателя при использовании нескольких распыляющих форсунок;

d) складывание и раскладывание, транспортирование штанги;

e) необходимые процедуры очистки при засорении форсунки и устранение других неисправностей во время полевых работ;

f) рекомендации по мерам предосторожности при контакте или вдыхании опасных химических веществ, установке опрыскивателя на трактор с кабиной, оснащенной фильтрацией воздуха; использование средств индивидуальной защиты и оборудования, облегчающего прямое попадание химических веществ и жидких удобрений в бак и т.д. на следующих стадиях эксплуатации:

- заправка бака и добавление химических веществ,

- опрыскивание,

- регулирование,

- опорожнение и очистка бака,

- смена химических веществ,

- техническое обслуживание;

g) штанги фронтальной навески в соответствии с пунктом 5.3.1 при отсутствии кабины не следует устанавливать в передней части трактора, при наличии кабины окна и двери кабины должны быть закрыты;

h) опасности, возникающие при попадании в бак всем телом;

i) проверка отсутствия людей рядом с машиной или вентилятором;

j) информация о риске случайного контакта с воздушной линией электропередачи при опрыскивании (например, из-за неровностей почвы или использования устройств выравнивания штанги) требует от оператора изучения поверхности поля для выбора наилучшего метода работы особенно при операции складывания и раскладывания штанги во время работы, предшествующей опрыскиванию в зоне опрыскивания;

k) процедуры, выполняемые при парковке машины;

l) меры предосторожности, в частности, для ограничения распространения загрязнения при очистке машины;

m) инструкции по зимней консервации опрыскивателя;

n) максимальное рабочее давление системы.

Дополнительно необходимо подчеркнуть следующие пункты (дополнительная информация для пользователя):

о) требования при проведении техобслуживания: техобслуживание следует проводить только после очистки загрязненных деталей.

p) инструкции и спецификации насоса, необходимые для его безопасной замены.

7.2 Маркировка

7.2.1 Общие требования

Маркировка - согласно ISO 12100-2:2003 (подпункт 6.4).

На все машины должна быть нанесена понятная для восприятия и несмываемая маркировка, содержащая минимум информации, указанной в 7.2.2-7.2.4

7.2.2 Опрыскиватели

На опрыскивателях обязательно указывают следующую информацию:

- зарегистрированное наименование и полный адрес производителя и, если есть, официальных представителей:

- название машины;

- год выпуска;

- обозначение серии и типа;

- серийный номер, если есть:

- максимальное рабочее давление в системе;

- конструкционную массу;

- эксплуатационную массу;

- номинальное число оборотов вала приема мощности и направление вращения на входе (обозначается стрелкой), если применяется;

- номинальную емкость резервуара:

- номинальную мощность в киловаттах (для самоходных машин);

Кроме того, опрыскиватели должны иметь:

- предупредительную табличку, размещаемую рядом с наливным отверстием большого размера, предупреждающую о возможности попадания человека после удаления съемной решетки в резервуар;

- предупредительную табличку рядом с рабочим местом оператора самоходных машин, обращающую внимание на риск случайного контакта с воздушной линией электропередачи;

- предупредительную табличку на баке с чистой водой, указывающую на то, что бак заполняют только чистой водой.

7.2.3 Насосы

Следующую информацию обязательно указывают на насосах:

- наименование и адрес изготовителя;

- серийный номер;

- максимальное давление насосов;

- номинальную частоту вращения.

7.2.4 Шланги

На шлангах следует указывать максимальное рабочее давление.

Библиография

[1] | ISO 3600:1996 | Tractors, machinery for agriculture and forestry, powered lawn and garden equipment. Operator's manuals. Content and presentation (Тракторы, машины для сельского хозяйства и лесоводства, электрическое оборудование для лужаек и сада. Руководство по эксплуатации. Содержание и форма представления) |

[2] | ISO 14982:1998 | Agricultural and forestry machinery. Electromagnetic compatibility. Test methods and acceptance criteria (Машины для сельского хозяйства и лесоводства. Электромагнитная совместимость. Методология испытаний и критерии соответствия) |

[3] | EN 12761-2:2001 | Agricultural and forestry machinery. Sprayers and liquid fertilizer distributor. Environmental protection. Part 2. Field crop sprayers (Машины для сельского хозяйства и лесоводства. Опрыскиватели и машины для внесения жидких удобрений. Охрана окружающей среды. Часть 2. Полевые опрыскиватели) |

Приложение Д.А (справочное). Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Приложение Д.А

(справочное)

Таблица Д. А. 1

Обозначение и наименование международного стандарта | Степень соответствия | Обозначение и наименование межгосударственного стандарта |

ISO 4254-1:2008 | IDT | ГОСТ ISO 4254-1-2013 |

ISO 5353:1995 | IDT | ГОСТ ИСО 5353-2003* |

ISO 5681:1992 | IDT | ГОСТ ISO 5681-2012 |

ISO 12100-1:2003 | EQV | ГОСТ ISO/TO 12100-1-2001** |

ISO 12100-2:2003 | EQV | ГОСТ ISO/TO 12100-2-2002*** |

ISO 13857:2008 | IDT | ГОСТ ISO 13857-2012 |

* На территории Российской Федерации действует ГОСТ Р ИСО 5353-2012 Машины землеройные, тракторы и машины для сельскохозяйственных работ и лесоводства. Контрольная точка сиденья |

__________________________________________________________________________

УДК 631.372-78.006.354 МКС 65.060.25 Г93 IDT

65.060.40 Г99

Ключевые слова: опрыскиватели, машины для внесения жидких удобрений, требования и меры обеспечения безопасности, существенные опасности, проверка требований и мер обеспечения безопасности, руководство по эксплуатации, маркировка

__________________________________________________________________________

Электронный текст документа

и сверен по:

официальное издание

М.: Стандартинформ, 2014