ГОСТ ISO 4081-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУКАВА И ТРУБКИ РЕЗИНОВЫЕ ДЛЯ СИСТЕМ ОХЛАЖДЕНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Технические требования

Rubber hoses and tubing for cooling systems for internal-combustion engines. Technical requirements

МКС 43.040.01

83.140.40

Дата введения 2016-01-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса", Научно-производственным республиканским унитарным предприятием "Белорусский государственный институт стандартизации и сертификации" (БелГИСС) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2013 г. N 59-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Минэкономразвития Украины |

4 Настоящий стандарт идентичен международному стандарту ISO 4081:2010* Rubber hoses and tubing for cooling systems for internal-combustion engines - Specification (Резиновые рукава и трубки для систем охлаждения двигателей внутреннего сгорания. Спецификация).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом SC 1 "Рукава (резиновые и пластмассовые)" технического комитета по стандартизации ISO/TC 45 "Каучук и резиновые изделия" Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном информационном фонде технических регламентов и стандартов.

В разделе "Нормативные ссылки" и тексте стандарта ссылки на международные стандарты актуализированы.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 26 марта 2014 г. N 235-ст межгосударственный стандарт ГОСТ ISO 4081-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2016 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячных информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Предупреждение - Пользователи настоящего стандарта должны обладать навыками практической работы в лаборатории. Настоящий стандарт не предусматривает рассмотрение всех проблем безопасности, связанных с его применением. Пользователь настоящего стандарта несет ответственность за соблюдение техники безопасности, охрану здоровья, а также за соблюдение требований национального законодательства.

1 Область применения

Настоящий стандарт распространяется на резиновые рукава и трубки для систем охлаждения двигателей внутреннего сгорания.

Стандарт устанавливает требования к прямым или изогнутым резиновым рукавам и трубкам, предназначенным для работы под давлением и без давления в системах охлаждения, использующих охлаждающие жидкости на основе этиленгликоля, в двигателях внутреннего сгорания транспортных средств снаряженной массой (по ISO 1176) не более 3,5 т.

Требования настоящего стандарта могут также применяться изготовителями комплектного оборудования для определения перечня испытаний рукавов и трубок специального применения, которые не классифицируются по основным установленным типам (см. пример в приложении D). В этом случае в маркировке рукавов и трубок не указывают обозначение настоящего стандарта, однако изготовитель комплектного оборудования может использовать собственную идентификационную маркировку, приведенную на чертежах деталей.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 188 Rubber, vulcanized or thermoplastic - Accelerated ageing and heat resistance tests (Резина вулканизованная или термопластик. Испытания на ускоренное старение и теплостойкость)

ISO 1176 Road vehicles - Masses - Vocabulary and codes (Дорожный транспорт. Массы. Словарь и коды)

ISO 1307 Rubber and plastics hoses - Hose sizes, minimum and maximum inside diameters, and tolerances on cut-to-length hoses (Резиновые и пластиковые рукава. Размеры рукавов, минимальные и максимальные внутренние диаметры и допуски на мерную длину рукавов)

ISO 1402 Rubber and plastics hoses and hose assemblies - Hydrostatic testing (Резиновые и пластиковые рукава и рукава в сборе. Гидравлические испытания)

ISO 1629 Rubber and lattices - Nomenclature (Каучук и латексы. Номенклатура)

ISO 1746 Rubber or plastics hoses and tubing - Bending tests (Резиновые или пластиковые рукава и трубки. Испытание на изгиб)

_______________

Действует ISO 10619-2:2011 Rubber and plastics hoses and tubing - Measurement of flexibility and stiffness - Part 2: Bending tests at sub-ambient temperatures (Рукава и шланги резиновые и пластиковые. Измерение гибкости и жесткости. Часть 2. Испытания на изгиб при низких температурах окружающей среды).

ISO 1817 Rubber, vulcanized - Determination of the effect of liquids (Резина вулканизованная. Определение воздействия жидкостей)

ISO 4672:1997 Rubber and plastics hoses - Sub-ambient temperature flexibility tests (Резиновые и пластиковые рукава. Испытание на эластичность при низких температурах окружающей среды)

ISO 6162-1 Hydraulic fluid power - Flange connectors with split or one-piece flange clamps and metric or inch screws - Part 1: Flange connectors for use at pressures of 3,5 MPa (35 bar) to 35 MPa (350 bar), DN 13 to DN 127 [Гидравлические приводы. Фланцевые соединения с разъемными или неразъемными зажимами и винтами с метрической или дюймовой резьбой. Часть 1. Фланцевые соединения размером DN 13-DN 127, используемые при давлениях от 3,5 МПа (35 бар) до 35 МПа (350 бар)]

ISO 7233:2006 Rubber and plastics hoses and hose assemblies - Determination of resistance to vacuum (Резиновые и пластиковые рукава и рукава в сборе. Определение устойчивости к вакууму)

ISO 7326:2006 Rubber and plastics hoses - Assessment of ozone resistance under static conditions (Резиновые и пластиковые рукава. Оценка озоностойкости в статических условиях)

ISO 8033 Rubber and plastics hoses - Determination of adhesion between components (Резиновые и пластиковые рукава. Определение адгезии между элементами)

ISO 23529 Rubber - General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие процедуры подготовки и кондиционирования образцов для физических методов испытаний)

SAE J 20:2006 Coolant system hoses (Рукава системы охлаждения)

SAE J 1638:2004 Compression set of hoses or solid discs (Остаточное сжатие рукавов или цельных дисков)

SAE J 1684:2005 Test method for evaluating the electrochemical resistance of coolant system hoses and materials (Метод испытания для оценки электрохимической стойкости рукавов системы охлаждения и материалов)

3 Классификация

Рукава и трубки должны состоять из резины, с усилением или без него, перед заключительной вулканизацией предварительно могут быть формованными. Рукава и трубки могут иметь отводы, в этом случае способ крепления отводов должен обеспечивать герметичность рукавов и трубок после проведения испытаний в соответствии с настоящим стандартом. Стандарт не устанавливает способы крепления отводов к рукавам и трубкам.

В зависимости от условий применения рукава и трубки подразделяются на 4 типа:

- тип 1 - трубки и рукава, предназначенные для использования при температуре окружающей среды от минус 40 °С до плюс 100 °С;

- тип 2 - трубки и рукава, предназначенные для использования при температуре окружающей среды от минус 40 °С до плюс 125 °С;

- тип 3 - трубки и рукава, предназначенные для использования при температуре окружающей среды от минус 40 °С до плюс 150 °С;

- тип 4 - трубки и рукава, предназначенные для использования при температуре окружающей среды от минус 40 °С до плюс 175 °С.

При экономической целесообразности и технической возможности для изготовления рукавов и трубок следует использовать материалы, пригодные для повторного использования, а также материалы, содержащие переработанные промышленные и бытовые отходы.

4 Размеры и предельные отклонения

Номинальные диаметры и предельные отклонения для рукавов и трубок должны соответствовать ISO 1307. Толщина стенок рукавов и трубок должна обеспечивать соответствие изделий требованиям настоящего стандарта.

5 Технические требования

В зависимости от условий эксплуатации рукавов и трубок испытания выбирают из приведенного ниже перечня. Типовые испытания (в соответствии с разделом 6) для каждого типа рукавов или трубок приведены в приложении Е.

а) Разрывное давление

Минимальное разрывное давление, определенное по ISO 1402 при стандартной лабораторной температуре по ISO 23529, должно быть:

для трубок всех диаметров - | 0,2 МПа (2 бар); | ||

для рукавов: | |||

диаметром до 18 мм включ. - | 1,2 МПа (12бар); | ||

диаметром от 18 мм до 35 мм включ. - | 0,9 МПа (9 бар); | ||

диаметром св. 35 мм - | 0,5 МПа (5 бар). | ||

b) Прочность связи (только для конструкций, имеющих два и более соединенных слоев)

Прочность связи между каждой парой соединенных слоев, определенная по ISO 8033, должна быть не менее 1,8 кН/м для рукавов, не подвергавшихся испытаниям, и не менее 1,3 кН/м - для рукавов после старения (см. перечисление i), после воздействия масла (см. перечисление k) и вибрации (см. перечисление I).

c) Гибкость при низкой температуре

Рукава и трубки внутренним диаметром до 25 мм включительно, имеющие свободный (незакрепленный) прямолинейный участок длиной не менее 300 мм, выдерживают при температуре минус (40±2) °С в течение (5,0±0,5) ч и испытывают по ISO 4672 (метод В). После изгиба рукавов или трубок в течение 4 с вокруг оправки, охлажденной до температуры проведения испытания, радиусом, в десять раз превышающим наружный диаметр рукава или трубки, при визуальном осмотре с двукратным увеличением должны отсутствовать трещины. После проведения испытания разрывное давление рукавов или трубок должно соответствовать требованию, установленному в перечислении а).

Рукава и трубки внутренним диаметром свыше 25 мм, имеющие свободный (незакрепленный) прямолинейный участок длиной не менее 300 мм, испытывают по SAE J 20 (подпункт 5.1.2). После проведения испытания при визуальном осмотре с двукратным увеличением не должно быть трещин. После проведения испытания разрывное давление рукавов или трубок должно соответствовать требованию, установленному в перечислении а).

d) Устойчивость к сжатию

Изменение наружного диаметра рукавов или трубок внутренним диаметром до 16 мм, испытанных по ISO 7233 при абсолютном давлении 0,015 МПа (0,15 бар) и температуре 100 °С в течение 10 мин, должно быть не более 30%.

Изменение наружного диаметра рукавов или трубок внутренним диаметром от 16 до 25 мм, испытанных по ISO 7233 при абсолютном давлении 0,02 МПа (0,2 бар) и температуре 100 °С в течение 10 мин, должно быть не более 30%.

Изменение наружного диаметра рукавов или трубок внутренним диаметром более 25 мм, испытанных по ISO 7233 при абсолютном давлении 0,03 МПа (0,3 бар) и температуре 100 °С в течение 10 мин, должно быть не более 30%.

Изменение наружного диаметра , %, вычисляют по формуле

![]() , (1)

, (1)

где - наружный диаметр при установленном давлении, мм;

- наружный диаметр при исходном давлении, мм.

e) Устойчивость к изгибам (только для прямых рукавов или трубок номинальным диаметром до 19,5 мм включительно)

Коэффициент деформации ![]() , определенный по ISO 10619-1, должен быть не менее 0,7. Для изгиба используют оправки следующих диаметров: для рукавов и трубок диаметром не более 10,5 мм - 140 мм, для рукавов и трубок диаметром от 10,5 мм до 16,5 мм включительно - 220 мм, для рукавов и трубок диаметром от 16,5 мм до 19,5 мм включительно - 300 мм.

, определенный по ISO 10619-1, должен быть не менее 0,7. Для изгиба используют оправки следующих диаметров: для рукавов и трубок диаметром не более 10,5 мм - 140 мм, для рукавов и трубок диаметром от 10,5 мм до 16,5 мм включительно - 220 мм, для рукавов и трубок диаметром от 16,5 мм до 19,5 мм включительно - 300 мм.

f) Устойчивость к расширению (только для рукавов)

Расширение, определяемое по приложению А, должно быть не более 12%.

Расширение , %, определяют по изменению длины наружной окружности или по изменению наружного диаметра рукава по формулам (2) и (3).

Расширение по изменению длины наружной окружности вычисляют по формуле

![]() , (2)

, (2)

где - длина наружной окружности при установленном давлении, мм;

- длина наружной окружности в исходном состоянии, мм.

Расширение по изменению наружного диаметра вычисляют по формуле

![]() , (3)

, (3)

где - сумма двух диаметров, измеренных перпендикулярно друг к другу, при установленном давлении, мм;

- сумма двух диаметров, измеренных перпендикулярно друг к другу, в исходном состоянии, мм.

g) Устойчивость к электрохимическому воздействию

На рукавах и трубках, испытанных по SAE J 1684 (метод 1), должны отсутствовать трещины по объему или нарушения структуры.

h) Озоностойкость

На рукавах или трубках, испытанных по ISO 7326 (метод 2), при условиях, приведенных ниже, при визуальном осмотре с двукратным увеличением должны отсутствовать трещины:

- парциальное давление озона: (50±3) МПа;

- продолжительность испытаний: (72±2) ч;

- температура: (40±2) °С;

- относительное удлинение: 20%.

i) Устойчивость к термическому старению

После старения рукавов или трубок по ISO 188 в течение (1000±5) ч при температуре 100 °С (тип 1), 125 °С (тип 2), 150 °С (тип 3) и 175 °С (тип 4) все элементы конструкции должны соответствовать требованиям к прочности связи при испытании по перечислению b), гибкости при низкой температуре при испытании по перечислению с) и озоностойкости при испытании по перечислению h).

j) Остаточное сжатие

Остаточное сжатие рукавов или трубок всех типов, определенное по SAE J 1638 при сжатии в течение (24±2) ч при температуре 100 °С (тип 1), 125 °С (тип 2), 150 °С (тип 3) и 175 °С (тип 4), должно быть не более 50%.

k) Стойкость к поверхностному загрязнению моторным маслом

Рукава или трубки испытывают по приложению В с использованием масла типа 3 по ISO 1817. Все элементы конструкции после испытания должны соответствовать требованиям к прочности связи при испытании по перечислению b), гибкости при низкой температуре при испытании по перечислению с) и озоностойкости при испытании по перечислению h).

I) Испытание на воздействие давления/вибрации/температуры

Рукава или трубки испытывают по приложению С, все элементы конструкции после испытания должны соответствовать требованиям к прочности связи при испытании по перечислению b), гибкости при низкой температуре при испытании по перечислению с) (с разрывным давлением не менее 85% от значения исходного разрывного давления) и озоностойкости при испытании по перечислению h). Изменение наружного диаметра должно быть не более 15%.

Изменение разрывного давления , %, вычисляют по формуле

![]() (4)

(4)

где - исходное разрывное давление, МПа;

- разрывное давление после определения гибкости при низкой температуре, МПа.

Изменение наружного диаметра , %, вычисляют по формуле

![]() , (5)

, (5)

где - исходный наружный диаметр, мм;

- наружный диаметр после проведения испытания, мм.

6 Периодичность проведения испытаний

Периодичность проведения типовых и контрольных испытаний установлена в приложениях Е и F соответственно.

Типовые испытания проводит изготовитель для подтверждения соответствия определенной конструкции рукава или трубки, изготовленной определенным способом, требованиям настоящего стандарта с периодичностью не реже одного раза в пять лет, а также при изменении технологии изготовления или используемых материалов.

Контрольным испытаниям подвергают рукава или трубки конечной длины перед поставкой потребителю с периодичностью, согласованной между изготовителем и потребителем.

Приемочные испытания при производстве, установленные в приложении G, рекомендуется проводить изготовителю для контроля качества выпускаемой продукции с рекомендуемой периодичностью, приведенной в приложении G.

7 Маркировка

На каждом рукаве и трубке должна быть нанесена стойкая маркировка, содержащая:

a) наименование изготовителя или товарный знак;

b) обозначение настоящего стандарта;

c) тип в соответствии с классификацией и предельную температуру в соответствии с разделом 3;

d) внутренний диаметр, мм;

e) квартал и год изготовления;

f) обозначение полимера по ISO 1629, использованного для изготовления рукава или трубки.

Пример - MAN/ГОСТ ISO 4081-2013/Type 1 100 °C/10/2Q10/EPDM

Если размеры или форма рукава или трубки не позволяют нанести маркировку, соответствующую приведенным выше требованиям, маркировку наносят по согласованию изготовителя с потребителем.

Приложение А

(обязательное)

Испытание на расширение

А.1 Оборудование

Испытания проводят на испытательном стенде, обеспечивающем давление охлаждающей жидкости в рукаве как в герметичной системе, при постоянной температуре и давлении.

А.2 Проведение испытания

Устанавливают испытуемый рукав на стенд, создающий давление, заполняют систему смесью этиленгликоля и дистиллированной воды в соотношении 1:1 по объему и обеспечивают герметичность. Перед подачей давления в систему измеряют длину окружности по наружному диаметру или наружный диаметр рукава. Повышают давление до 0,2 МПа (2 бар), температуру - до 125 °С и выдерживают 8 ч, затем повторно измеряют длину окружности по наружному диаметру или наружный диаметр рукава в тех же точках. Вычисляют расширение как увеличение длины окружности по наружному диаметру или наружного диаметра в процентах.

Приложение В

(обязательное)

Стойкость к поверхностному загрязнению моторным маслом

Для определения прочности связи [раздел 5 настоящего стандарта, перечисление b)], гибкости при низкой температуре [раздел 5 настоящего стандарта, перечисление с)] и озоностойкости [раздел 5 настоящего стандарта, перечисление h)] плотно заглушают торцы рукава или трубки соответствующей длины.

Полностью погружают каждый испытуемый образец в установленную загрязняющую жидкость при температуре 60 °С на 2 ч, затем удаляют с поверхности рукава или трубки жидкость и проводят испытания.

Приложение С

(обязательное)

Испытание на воздействие давления, вибрации и температуры

С.1 Оборудование

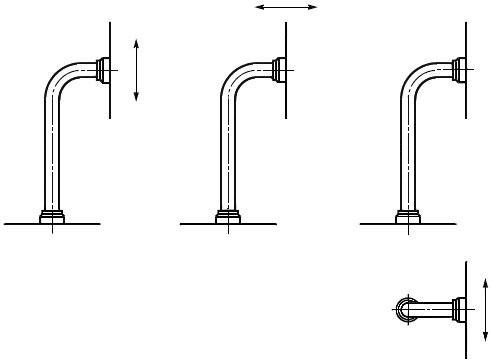

Испытательное оборудование должно обеспечивать проведение испытания образцов рукавов или трубок на воздействие вибрации в вертикальном, горизонтальном и продольном направлении (см. рисунок С.1) и изменение давления с заданной частотой (импульсный цикл) при заданной температуре.

Рисунок С.1 - Направления вибрации испытуемого образца

Испытательное оборудование должно включать один неподвижный и один вибрирующий патрубок. Вибрирующий патрубок должен выполнять линейные перемещения в каждом направлении. Должна быть обеспечена возможность установки неподвижного и вибрирующего патрубков так, чтобы можно было закрепить образцы в рабочем или другом заданном положении.

Испытательное оборудование должно обеспечивать:

- амплитуду колебаний - | 0-30 мм; |

- частоту вибрации - | 2-5 Гц (синусоидальную); |

- импульс давления - | 0-0,5 МПа (0-5 бар); |

- продолжительность импульсного цикла давления - | 1-300 с; |

- время повышения и снижения давления - | 1-300 с; |

- температуру испытательной жидкости - | от минус 20 °С до плюс 130 °С (предельное отклонение ±3 °С); |

- скорость подачи испытательной жидкости - | 5-250 дм |

- рабочую температуру - | от минус 20 °С до плюс 180 °С; |

- присоединение рукава/трубки к патрубку в соответствии с ISO 6162-1 для рукавов/трубок внутренним диаметром от 10 до 70 мм;

- количество испытуемых образцов - | 2-6. |

С.2 Образцы для проведения испытания

Испытывают не менее двух образцов.

С.3 Кондиционирование испытуемых рукавов/трубок

Испытания проводят через 24 ч после изготовления рукавов/трубок. Перед испытанием образцы кондиционируют при стандартной температуре и влажности по ISO 23529 не менее 3 ч. Время кондиционирования можно включать в 24 ч выдерживания рукавов/трубок после изготовления.

С.4 Проведение испытания

С.4.1 Присоединяют испытуемый рукав к патрубку и устанавливают на испытательный стенд.

С.4.2 Если нет других указаний, испытание проводят при следующих условиях:

- амплитуде колебаний - | 8 мм; | |

- частоте вибрации - | 10 Гц; | |

- импульсе давления: | ||

- для рукавов - | 0,07-0,20 МПа (0,7-2,0 бар); | |

- для трубок - | 0,01-0,06 МПа (0,1-0,6 бар); | |

- продолжительности импульсного цикла давления - | 30 с; | |

- испытательной жидкости - | этиленгликоль/вода (50:50 по объему); | |

- температуре испытательной жидкости - | 100 °С (тип 1), 125 °С (типы 2, 3 и 4); | |

- скорости подачи испытательной жидкости - | 20 дм | |

- рабочей температуре - | 100 °С (тип 1), 125 °С (тип 2), 150 °С (тип 3), 175 °С (тип 4); | |

- продолжительности испытания - | 250 ч. | |

Приложение D

(справочное)

Пример использования изготовителем комплектного оборудования матрицы испытаний рукавов и трубок нестандартных типов

Таблица D.1 - Матрица испытаний рукавов и трубок нестандартных типов по отношению к настоящему стандарту (раздел 5)

Испытание по перечислению раздела 5 настоящего стандарта | Применимость |

а) | X |

b) | X |

с) | X |

d) | NA |

е) | X |

f) | X |

g) | NA |

h) | X |

i) | X |

j) | X |

k) | X |

I) | X |

z1 | X |

z2 | X |

| |

Приложение Е

(обязательное)

Типовые испытания рукавов

Таблица Е.1 - Типовые испытания

Испытание по перечислению раздела 5 настоящего стандарта | Рукава и трубки всех типов |

а) | X |

b) | X |

с) | X |

d) | X |

е) | X |

f) | X |

g) | X |

h) | X |

i) | X |

j) | X |

k) | X |

I) | X |

X - испытания проводят. | |

Приложение F

(обязательное)

Контрольные испытания рукавов

Таблица F.1 - Контрольные испытания

Испытание | Применимость |

Размеры | X |

Испытания по перечислению раздела 5 настоящего стандарта | |

а) | NA |

b) | NA |

с) | NA |

d) | NA |

е) | NA |

f) | NA |

g) | NA |

h) | NA |

i) | NA |

j) | NA |

k) | NA |

I) | NA |

X - испытания проводят. | |

Приложение G

(справочное)

Приемочные испытания рукавов

Приемочным испытаниям подвергают каждую партию или каждую десятую партию в соответствии с таблицей G.1. За партию принимают не более 1000 м рукавов или трубок.

Таблица G.1 - Приемочные испытания

Испытание | Каждая партия | Каждая десятая партия |

Размеры | X | X |

Разнотолщинность | X | X |

Испытания по перечислению раздела 5 настоящего стандарта | ||

а) | X | X |

b) | X | X |

с) | X | X |

d) | X | X |

е) | X | X |

f) | X | X |

g) | NA | X |

h) | NA | X |

i) | NA | NA |

j) | X | X |

k) | NA | X |

I) | NA | X |

X - испытания проводят. | ||

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным стандартам

Таблица ДА.1

Обозначение и наименование ссылочного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 188:2011 Резина вулканизованная или термопластик. Испытания на ускоренное старение и теплостойкость | - | ГОСТ ISO 188-2013 Резина или термоэластопласты. Испытание на ускоренное старение и теплостойкости |

ISO 1176:1990 Транспорт дорожный. Массы. Словарь и коды | IDT | ГОСТ ИСО 1176-2005 Транспорт дорожный. Массы. Словарь и коды |

ISO 1307:2006 Резиновые и пластиковые рукава. Размеры рукавов, минимальные и максимальные внутренние диаметры и допуски на мерную длину рукавов | IDT | ГОСТ ISO 1307-2013 Рукава резиновые и пластиковые. Размеры, минимальные и максимальные внутренние диаметры, предельные отклонения на мерные длины |

ISO 1402:2009 Рукава и рукава в сборе резиновые и пластмассовые. Гидравлические испытания | - | * |

ISO 1629:1995 Каучук и латексы. Номенклатура | NEQ | ГОСТ 28860-90 (ИСО 1629-87) Каучуки и латексы. Номенклатура |

ISO 1817:2011 Резина вулканизированная. Определение воздействия жидкостей | - | * |

ISO 6162-1:2002 Приводы гидравлические. Фланцевые соединения с разъемными или неразъемными зажимами и винтами с метрической или дюймовой резьбой. Часть 1. Фланцевые соединители, используемые при давлениях от 3,5 МПа (35 бар) до 35 МПа (350 бар) и от DN 13 до DN 127 | IDT | ГОСТ ИСО 6162-1-2009 Гидроприводы объемные. Соединения фланцевые с разрезными или цельными свободными фланцами, с метрическими или дюймовыми винтами. Часть 1. Соединения фланцевые на давление от 3,5 МПа (35 бар) до 35 МПа (350 бар) с условными проходами от DN 13 до DN 127 |

ISO 7233:2006 Резиновые и пластиковые рукава и рукава в сборе. Определение устойчивости к вакууму | - | * |

ISO 7326:2006 Резиновые и пластиковые рукава. Оценка озоностойкости в статических условиях | - | * |

ISO 8033:2006 Резиновые и пластиковые рукава. Определение адгезии между элементами | - | * |

ISO 10619-1:2011 Рукава и шланги резиновые и пластмассовые. Измерение гибкости и жесткости. Часть 1. Испытания на изгиб при температурах окружающей среды | - | * |

ISO 23529:2010 Резина. Общие процедуры подготовки и кондиционирования образцов для физических методов испытаний | IDT | ГОСТ ISO 23529-2013 Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств |

SAE J20:2006 Рукава системы охлаждения | - | * |

SAE J1638:2004 Остаточное сжатие рукавов или цельных дисков | - | * |

SAE J1684:2005 Метод испытания для оценки электрохимической стойкости рукавов системы охлаждения и материалов | - | * |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - NEQ - неэквивалентные стандарты. | ||

________________________________________________________________________________________

УДК 678.067:006.354 МКС 43.040.01 IDT

83.140.40

Ключевые слова: рукава резиновые, трубки резиновые, системы охлаждения двигателей внутреннего сгорания, технические требования

________________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014