ГОСТ 6937-91

Группа Г41

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДРОБИЛКИ КОНУСНЫЕ

Общие технические требования

Cone crushers. General technical requiremente

ОКП 48 4320

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

В.М.Корольков, М.И.Голинская (руководитель темы), В.Д.Карпухин, канд. техн. наук; Б.Л.Степанов, канд. техн. наук; Г.Н.Левкина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 24.07.91 N 1295

3. СРОК ПЕРВОЙ ПРОВЕРКИ - 1997 г.

Периодичность проверки - 5 лет.

4. Взамен ГОСТ 6937-81

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

3.8 | |

3.6, 3.7 | |

3.8 | |

3.5 | |

3.1 | |

3.3 | |

3.10 | |

3.2 | |

3.6 | |

3.5 | |

Приложение 1 | |

______________ * На территории Российской Федерации документ не действует. Действует ГОСТ Р 27.002-2009, здесь и далее по тексту. - . | |

6.2 | |

6.4 | |

3.3 | |

1.5 | |

Настоящий стандарт распространяется на конусные дробилки с эксцентриковым приводом, изготавливаемые для нужд народного хозяйства и экспорта.

Требования, установленные в п.1.4 (в части показателей: масса - для дробилок всех типов, ширина приемной щели и номинальная ширина разгрузочной щели - для дробилок типа ККД и КРД, диаметр основания дробящего конуса - для дробилок типа КСД и КМД), пп.1.5, 1.6, 3.1-3.10, 3.13, 3.15, 4.3, 4.5, 4.6 и разд.6, являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

Термины, применяемые в стандарте, и пояснения к ним приведены в приложении 1.

1. ТРЕБОВАНИЯ НАЗНАЧЕНИЯ

1.1. Конусные дробилки с эксцентриковым приводом предназначены для дробления рудных и нерудных материалов (кроме пластичных).

1.2. Дробилки могут изготовляться следующих типов:

ККД - конусные крупного дробления в двух исполнениях - с одним двигателем на приводе, с двумя двигателями на приводе;

КРД - конусные редукционного дробления;

КСД - конусные среднего дробления в двух исполнениях - грубого дробления (Гр) и тонкого дробления (Т);

КМД - конусные мелкого дробления в двух исполнениях - грубого дробления (ГР) и тонкого дробления (Т, T1, T2 и т.д.)

1.3. Дробилки типов КСД и КМД могут изготовляться в следующих исполнениях:

В - с виброизолирующими опорами;

Д - с дистанционным управлением;

П - с распределителем питания.

1.4. Основные параметры и размеры дробилок типов ККД и КРД приведены в табл.1, дробилок типов КСД и КМД - в табл.2 и 3.

Таблица 1

Наименование показателя | Норма для дробилок типов | |||||||

ККД- | ККД- | ККД- | ККД- | ККД- | ККД- | КРД- | КРД- | |

Ширина приемной щели, мм | 500 | 900 | 1200 | 1200 | 1500 | 1500 | 700 | 700 |

Номинальная ширина разгрузочной щели в фазе раскрытия профилей, мм | 75 | 140 | 150 | 220 | 180 | 270 | 75 | 100 |

Размер максимального куска питания, мм | 400 | 750 | 1000 | 1000 | 1200 | 1200 | 550 | 550 |

Производительность при номинальной ширине разгрузочной щели на материале с временным сопротивлением сжатию 100-150 МПа и влагосодержанием до 2 %, м | 200 | 420 | 730 | Определяют- | 1500 | 2200 | 400 | 780 |

Установленная мощность главного привода кВт, не более | 110 | 250 | 320 (400)* | 400 | 500 (630)* | 250 | 400 | |

Удельная масса, т·м | 0,215 | 0,357 | 0,368 (0,39)* | (0,283) (0,297)* | 0,209 | 0,363 | 0,359 | |

Габаритные размеры, мм, не более | ||||||||

длина | 4500 | 9000 | 10000 (15400)* | 11800 | 11800 (17500)* | 4800 | 11500 | |

ширина | 4600 | 5600 | 6500 | 6800 | 6800 | 3600 | 6500 | |

высота | 5100 | 7800 | 8900 | 10500 | 10500 | 7600 | 9100 | |

Масса дробилки, т, не более | 43 | 150 | 250 (265)* | 410 | 460 (430)* | 145 | 280 | |

_______________

* Нормы для дробилок с двухдвигательным приводом.

Таблица 2

Наименование показателя | Норма для дробилок типов | ||||||||

КСД-600 | КСД-900 | КСД-1200 | КСД-1750 | КСД-2200 | КСД-3000 | ||||

Исполнение по крупности дробления | |||||||||

Гр | Т | Гр | Т | Гр | Т | Т | |||

Диаметр основания дробящего конуса, мм | 600 | 900 | 1200 | 1200 | 1750 | 1750 | 2200 | 2200 | 3000 |

Диапазон регулирования ширины разгрузочной щели в фазе сближения профилей, мм | 12-35 | 15-40 | 20-50 | 10-25 | 25-60 | 15-30 | 30-60 | 15-30 | 25-50 |

Размер максимального куска питания, мм | 90 | 105 | 150 | 100 | 200 | 160 | 300 | 250 | 380 |

Производительность на материале с временным сопротивлением сжатию 100-150 МПа и влагосодержанием до 2%, в открытом цикле, м | 12-40 | 30-70 | 77-115 | 42-95 | 170-320 | 100-190 | 360-610 | 180-360 | 425-850 |

Установленная мощность главного привода, кВт, не более | 40 | 55 | 75 | 75 | 160 | 160 | 250 | 250 | 500 |

Удельная масса, т·м | 0,416- | 0,417- | 0,273- | 0,5- | 0,31- | 0,53- | 0,27- | 0,54- | 0,91- |

Габаритные размеры*, мм не более: | |||||||||

длина | 2400 | 2800 | 3600 | 3500 | 4400 | 4400 | 5500 | 5500 | 7000 |

ширина | 1600 | 2500 | 2500 | 2500 | 3400 | 3400 | 4300 | 4300 | 5500 |

высота | 1600 | 2400 | 3100 | 3100 | 4400 | 4400 | 5100 | 5100 | 6500 |

Масса дробилки, т, не более | 5,0 | 12,5 | 21,0 | 21,0 | 53,0 | 53,0 | 98 | 98 | 250 |

_______________

* Размеры для справок

Таблица 3

Наименование показателя | Норма для дробилок типов | |||||||||||

КМД-600 | КМД-900 | КМД-1200 | КМД-1750 | КМД-2200 | КСД-3000 | |||||||

Исполнение по крупности дробления | ||||||||||||

Гр | Т | Гр | Т | Гр | Т1 | Т2 | Гр | Т1 | Т2 | |||

Диаметр основания дробящего конуса, мм | 600 | 900 | 1200 | 1200 | 1750 | 1750 | 2200 | 2200 | 2200 | 3000 | 3000 | 3000 |

Диапазон регулирования ширины разгрузочной щели в фазе сближения профилей, мм | 4-13 | 5-15 | 5-15 | 3-12 | 9-20 | 5-15 | 10-20 | 5-15 | 8-12 | 15-25 | 7-15 | 8-15 |

Размер максимального куска питания, мм | 40 | 60 | 80 | 40 | 100 | 70 | 110 | 85 | 80 | 180 | 100 | 85 |

Производительность на материале с временным сопротивлением 100-150 МПа и влагосодержанием до 2%, в открытом цикле, м | 5-15 | 12-40 | 45-60 | 27-50 | 95-130 | 85-110 | 220-260 | 160-220 | 150-210 | 360-620 | 320-440 | 320 |

Установленная мощность главного привода, кВт, не более | 40 | 55 | 75 | 75 | 160 | 160 | 250 | 250 | 320 | 500 | 500 | 500 |

Удельная масса, т·м | 1-0,33 | 1,04- | 0,47- | 0,78- | 0,56- | 0,62- | 0,45- | 0,58- | 0,67- | 0,69- | 0,78- | 0,64 |

Габаритные размеры*, мм, не более: | ||||||||||||

длина | 2400 | 2800 | 3500 | 3500 | 4400 | 4400 | 5500 | 5500 | 5500 | 7000 | 7000 | 7000 |

ширина | 1600 | 2500 | 2500 | 2500 | 3400 | 3400 | 4300 | 4300 | 4300 | 5500 | 5500 | 5500 |

высота | 1600 | 2400 | 3100 | 3100 | 4400 | 4400 | 5900 | 5900 | 5900 | 7100 | 7100 | 7100 |

Масса дробилки, т, не более | 5,0 | 12,5 | 21 | 21 | 53 | 53 | 98 | 98 | 100 | 250 | 250 | 250 |

_______________

* Размеры для справок.

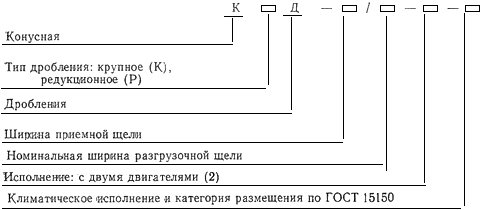

1.5. Структура условного обозначения дробилок типов ККД и КРД:

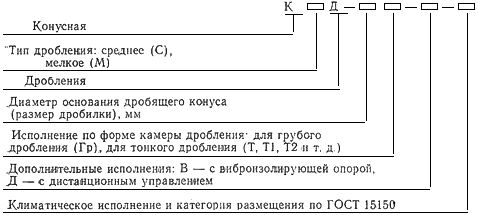

1.6. Структура условного обозначения дробилок типов КСД и КМД:

Примеры записи при заказах и в документации условных обозначений дробилок:

Дробилка крупного дробления с приемочной щелью 1500 мм, разгрузочной щелью 180 мм, с двумя двигателями на приводе в исполнении для тропического климата, категории размещения 2:

Дробилка ККД-1500/180-2-Т2 ТУ 24.00.4603-90

Дробилка мелкого дробления с диаметром основания дробящего конуса 2200 мм в исполнении для тонкого дробления, с виброизолирующими опорами и дистанционным управлением для умеренного климата, категории размещения 3:

Дробилка КМД-2200Т-ВД ТУ 24.00.4602-90

2. ТРЕБОВАНИЯ НАДЕЖНОСТИ

2.1. Значения показателей надежности дробилок при дроблении материала с временным сопротивлением сжатию в пределах 100-150 МПа указаны в табл.4.

Таблица 4

Наименование показателя надежности | Нормы по типам дробилок в годах, не менее | |

ККД и КРД | КСД И КМД | |

80%-ный срок службы дробилки до списания | 15 | 12,2 |

80%-ный срок службы до замены: | ||

траверзы | 6 | - |

антифрикционного слоя подшипников эксцентрика | 1 | 1,25 |

шестерни приводного вала | 4 | 2,5 |

зубчатого колеса эксцентрика | 6 | 3,0 |

конических и цилиндрических втулок эксцентрика | - | 1,25 |

корпуса и вала дробящего конуса | 8 | 5,5 |

Коэффициент технического использования | 0,8 | 0,8 |

2.2. На труднодробимых материалах с временным сопротивлением сжатию более 150 МПа сроки службы сокращают в два раза.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Конструкция дробилок должна соответствовать ГОСТ 12.2.003.

3.2. Эксплуатация дробилок должна проводиться в соответствии с ГОСТ 12.3.002 и "Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов", утвержденных Госгортехнадзором.

3.3 Электрооборудование, установленное на дробилках, должно соответствовать требованиям ГОСТ 12.2.007.0. Степень защиты - не ниже IP44 по ГОСТ 14254*.

______________

* На территории Российской Федерации действует ГОСТ 14254-96. - .

3.4. Дробилка должна быть оборудована системой электрических защит и блокировки для отключения ее при повышении температуры масла или подшипников выше максимально допустимой, исключения самопроизвольного включения привода дробилки после внезапного исчезновения напряжения и исключения одновременного осуществления дистанционного и местного управления механизмами дробилки.

3.5. Лица, вынужденные по производственной необходимости временно находиться в непосредственной близости от дробилки, должны иметь индивидуальные средства защиты от шума согласно ГОСТ 12.1.029, обеспечивающие защитные свойства против шумов по ГОСТ 12.4.051*.

______________

* На территории Российской Федерации действуют ГОСТ Р 12.4.208-99, ГОСТ Р 12.4.209-99, ГОСТ Р 12.4.210-99, ГОСТ Р 12.4.211-99, ГОСТ Р 12.4.212-99, ГОСТ Р 12.4.213-99. - .

3.6. При работе дробилки под номинальной нагрузкой воздух в зоне обслуживания должен соответствовать требованиям ГОСТ 12.1.005. Для этого зоны загрузки и разгрузки дробилки должны быть изолированы от зоны обслуживания и соединены с системой вытяжной вентиляции по ГОСТ 12.4.021 (кроме дробилок, установленных на передвижных установках). Изоляция зоны разгрузки дробилок всех типов, а также зоны загрузки дробилок типов ККД и КРД обеспечивается потребителем.

3.7. Уровень запыленности на рабочем месте оператора не должен превышать значений, установленных ГОСТ 12.1.005.

3.8. Управление дробилкой - дистанционное, аварийная остановка, запуск для ремонтных работ и других целей - местное.

Пульт дистанционного управления дробилкой должен находиться в звуко-виброизолированном помещении, уровня звукового давления в котором не должны превышать требований ГОСТ 12.1.003, а уровни виброскорости - требований ГОСТ 12.1.012*.

______________

* На территории Российской Федерации действует ГОСТ 12.1.012-2004. - .

3.9. Дробилки (кроме КСД-600, КМД-600, КСД-900 и КМД-900) должны быть оборудованы звуковой и световой сигнализацией, информирующей о нормальной работе или неисправностях в системах привода и смазки. Сигнальные лампы должны иметь надписи, указывающие значения сигналов.

3.10. Эргономические требования к рабочему месту оператора устанавливаются в соответствии с ГОСТ 12.2.032 и обеспечиваются потребителем на месте эксплуатации. Рабочее место оператора выбирается потребителем.

3.11. Значения октавных уровней звукового давления и уровня звука (эквивалентный уровень звука) на расстоянии 1 м от наружного контура дробилки при работе под нагрузкой и холостом ходе приведены в приложении 4.

3.12. Вибрационные характеристики дробилки - амплитуда, направление и частота вращения равнодействующей, а также средняя скорость убывания частоты вращения равнодействующей при остановке привода на холостом ходу (кроме дробилок КСД-600, КМД-600, КСД-900 и КМД-900) указываются в технических условиях.

4. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ

4.1. Дробилки изготавливаются в соответствии с требованиями технических условий и рабочих чертежей, утвержденными в установленном порядке.

4.2. По согласованию с изготовителем допускается изменение показателей назначения и надежности при дроблении горных пород с более высокими показателями прочности.

4.3. Конструкция дробилок должна предусматривать:

взаимозаменяемость одного типоразмера дробилок и их основных деталей и сборочных единиц: дробящего конуса, приводного вала, подшипников, соединительных муфт, эксцентриков, втулок и футеровок;

устройства, предохраняющие дробилки от поломки при попадании недробимых тел.

4.4. В конструкции дробилок рекомендуется предусматривать:

возможность встраивания их в автоматические линии (кроме дробилок КСД-600, КСД-900, КМД-600 и КМД-900);

механизированное или дистанционное регулирование ширины разгрузочной щели;

возможность замены сменных сборочных единиц при агрегатном ремонте, приведенных в приложении 2;

возможность применения устройств механизации ремонтных работ, приведенных в приложении 3;

защиту от попадания пыли на трущиеся поверхности;

возможность установки домкратов для осадки пружин амортизационного узла на дробилках КСД и КМД при извлечении недробимых тел (кроме дробилок КСД-600, КСД-900, КМД-600, КМД-900).

4.5. Конструкция дробилок должна обеспечивать:

равномерное питание по всему периметру камеры дробления дробилок типов КСД и КМД;

запуск дробилок типов ККД и КРД под рудным завалом.

4.6. При модернизации дробилки не допускается изменение установочных и присоединительных размеров по фундаментным болтам.

4.7. При дроблении на дробилках типов ККД и КРД материалов неплитняковой текстуры с временным сопротивлением сжатию до 250 МПа, а на дробилках типов КСД и КМД - до 300 МПа значение коэффициента закрупнения продукта дробления (см. приложение 4) не более:

1,7 - для ККД;

2,0 - для КРД;

2,8 - для КСД;

3,8 - для КМД;

2,25 - для КМД-2200Т2;

2,25 - для КМД-3000Т2.

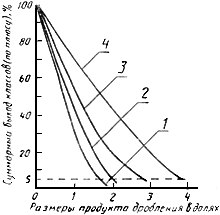

4.8. Гранулометрический состав продукта дробления при новых бронях и неизношенных деталях эксцентрикового узла на минимальных щелях определяется кривыми, приведенными в приложении 5.

5. КОМПЛЕКТНОСТЬ

5.1. В комплект дробилки входят:

комплектующие изделия;

запасные части.

5.1.1. Комплектующие изделия:

смазочная установка с приборами контроля;

установка станции густой смазки (для дробилок типа ККД и КРД);

аппаратура и трубопроводы разводки смазки и гидропривода по дробилке;

гидроагрегат (для дробилок типа ККД и КРД);

фундаментные болты для крепления дробилки либо для крепления виброизолирующих опор;

ограждения соединительных муфт;

подмоторная плита электродвигателя главного привода;

приводные ремни (для дробилок типа ККД и КРД);

электродвигатель главного привода с низковольтной частью системы управления;

электрооборудование смазочной установки и гидропривода;

приспособления, инструмент и принадлежности по спецификации изготовителя.

5.1.2. Запасные части к дробилкам типов ККД и КРД:

эксцентрик с комплектом подпятниковых колец;

шестерня и комплект вкладышей (втулок) приводного вала;

втулки и шайба верхнего подвеса;

комплект деталей крепления броней дробящего конуса;

пест с дисками и втулками;

три комплекта уплотнения гидроцилиндра регулирования разгрузочной щели;

комплект броней дробящего конуса и дробильной чаши;

5.1.3. Запасные части к дробилкам типов КСД и КМД:

шестерня приводного вала;

коническая и цилиндрическая втулки эксцентрика;

комплект броней дробящего конуса и дробильной чаши;

тарельчатые пружины вытяжных гидроцилиндров (для КСД-2200 и КМД-2200);

запасные части на комплектующие изделия в соответствии с их паспортами.

5.2. К комплекту дробилки прилагают следующую документацию:

паспорт (формуляр) или руководство по эксплуатации;

паспорта (формуляры) на покупные изделия;

сборочный чертеж дробилки;

комплект чертежей сборочных единиц;

комплект чертежей быстроизнашивающихся деталей;

монтажный чертеж;

электрические принципиальные схемы;

инструкцию по наплавке баббита (если в состав изделия входит баббитовый подшипник).

5.3. По согласованию изготовителя и потребителя рекомендуется поставка полного комплекта рабочих чертежей, а также чертежей приспособлений для обслуживания и ремонта дробилки.

6. МАРКИРОВКА

6.1. Маркировка дробилки и сборочных единиц должна быть выполнена на видном месте и способом, обеспечивающим ее сохранность на весь срок службы изделия до списания.

6.2. На каждой дробилке должна быть прикреплена табличка по ГОСТ 12971, содержащая:

товарный знак изготовителя;

наименование и условное обозначение дробилки (индекс);

порядковый номер изделия по системе нумерации изготовителя;

дату выпуска (месяц, год).

Для дробилок, изготовленных для экспорта, делают дополнительную надпись: "Сделано в СССР".

6.3. Сборочные единицы дробилки должны иметь маркировку в местах, указанных в рабочих чертежах.

6.4. Маркировка тары и всех грузовых мест должна быть выполнена в соответствии с ГОСТ 14192* и требованиями договора между предприятием и внешнеэкономической организацией.

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - .

ПРИЛОЖЕНИЕ 1

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ПОЯСНЕНИЯ К НИМ

1. Масса - определяется по рабочим чертежам (без комплектующих изделий и запасных частей).

2. Удельная потребляемая мощность - потребляемая мощность, отнесенная к производительности дробилки.

3. Коэффициент закрупнения () рассчитывают по формуле

![]() ,

,

где - размер квадратной ячейки сита, через которую проходит 95% продукта дробления.

- ширина разгрузочной щели, определяемая как средняя арифметическая четырех измерений равномерно по окружности, одно из которых может быть меньше устанавливаемой ширины разгрузочной щели до 25% (кроме дробилки с самоустанавливающимся эксцентриком), мм.

4. 80%-ный срок службы - по ГОСТ 27.002.

ПРИЛОЖЕНИЕ 2

Справочное

Перечень сменных сборочных единиц для агрегатного ремонта дробилок

Таблица 7

Наименование сборочных единиц | Нормы для типов дробилок, шт. | ||

ККД | КРД | КСД И КМД | |

при числе дробилок | |||

1:2 | 4 | 6 | |

Дробящий конус | 1 | 1 | 1 |

Эксцентрик | 1 | 1 | 1 |

Приводной вал | 1 | 1 | 1 |

Траверзе | 1 | 1 | - |

Дробильная чаша | 1 | 1 | - |

Опорная чаша | - | - | 1 |

Регулирующее кольцо | - | - | 1 |

ПРИЛОЖЕНИЕ 3

Справочное

ПЕРЕЧЕНЬ УСТРОЙСТВ И ПРИСПОСОБЛЕНИЙ ДЛЯ РЕМОНТНЫХ РАБОТ И ЗАМЕНЫ БЫСТРОИЗНАШИВАЮЩИХСЯ ДЕТАЛЕЙ КОНУСНЫХ ДРОБИЛОК

1. Устройство для снятия брони конуса.

2. Устройство для снятия неподвижной брони.

3. Устройство для поджатая пакета амортизационных пружин.

4. Устройство для выпрессовки и запрессовки цилиндрических втулок (без снятия поддона).

5. Устройство для снятия и установки приводного вала.

6. Аспирационное укрытие узла разгрузки дробилки.

ПРИЛОЖЕНИЕ 4

Справочное

Режим работы | Уровень звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц | Корректированный уровень звука, дБА | |||||||

63 | 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | ||

Дробление | 96 | 99 | 100 | 100 | 99 | 96 | 87 | 80 | 103 |

Холостой ход | 93 | 90 | 87 | 87 | 85 | 81 | 77 | 70 | 89 |

ПРИЛОЖЕНИЕ 5

Справочное

Характеристика гранулометрического состава продукта дробления конусных дробилок при дроблении материалов с временным сопротивлением сжатию до 250 МПа на дробилках типов ККД и КРД и до 300 МПа на дробилках типов КСД и КМД

1 - для ККД; 2 - для КРД; 3 - для КСД; 4 - для КМД

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1991