ГОСТ 34163.1-2017

(ISO 6603-1:2000)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПЛАСТМАССЫ

Определение поведения жестких пластмасс при пробое под воздействием удара

Часть 1

Неинструментальный метод

Plastics. Determination of puncture impact behaviour of rigid plastics. Part 1. Non-instrumented method

МКС 83.080

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" (АНО "Стандарткомпозит"), АО "Институт пластмасс" и Объединением юридических лиц "Союз производителей композитов" ("Союзкомпозит) на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 июля 2017 г. N 101-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TG | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 4 октября 2017 г. N 1325-ст межгосударственный стандарт ГОСТ 34163.1-2017 (ISO 6603-1:2000) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 6603-1:2000* "Пластмассы. Определение поведения жестких пластмасс при проколе под воздействием удара. Часть 1. Испытание на прочность при ударе без применения инструмента" ("Plastics - Determination of puncture impact behaviour of rigid plastics - Part 1: Non-instrumented impact testing", MOD).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Дополнительные слова и фразы, включенные в текст стандарта для учета особенностей российской национальной стандартизации и/или особенностей межгосударственной стандартизации стран, указанных выше, выделены в тексте курсивом.

Ссылка на международный стандарт, который не принят в качестве межгосударственного стандарта, заменена на соответствующий межгосударственный стандарт. Ссылки на международные стандарты ISO 7765-1 и ISO 7765-2 исключены из текста стандарта и указаны в качестве библиографических, так как содержат полезную справочную информацию.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДБ

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы определения свойств жестких пластмасс при ударе свободно падающим грузом. Испытания проводят при заданных условиях на плоских образцах, например дисках или квадратах. Образцы могут быть изготовлены формованием, вырезаны из листов или готовых изделий. Стандарт устанавливает различные типы образцов для испытания и условия испытаний.

Методы с применением свободно падающего груза используют для исследования поведения листов или готовых изделий из пластмасс при ударе бойка в направлении, перпендикулярном к плоскости образца.

Настоящий стандарт применяют в случаях, когда для определения свойств пластмасс при ударе достаточно определить энергию разрушения при ударе, используя испытания многих образцов. Если для определения характеристик пластмасс при ударе требуется запись диаграмм "усилие - деформация" или "усилие - время", полученных при постоянной номинальной скорости бойка в момент удара, применяют ГОСТ 34163.2.

Настоящие методы испытаний распространяются на образцы для испытаний толщиной от 1 до 4 мм.

Примечание - Для материалов или образцов для испытаний толщиной менее 1 мм следует использовать стандарты в [1] и [2]. Образцы толщиной более 4 мм можно испытывать при наличии соответствующего оборудования, однако настоящий стандарт и ГОСТ 34163.2 на эти испытания не распространяются.

Методы настоящего стандарта используют для испытаний следующих материалов:

- жесткие термопластичные формовочные и экструзионные материалы, включая наполненные, ненаполненные и упрочненные материалы и листы;

- жесткие термореактивные формовочные и экструзионные материалы, включая наполненные и упрочненные материалы, листы и слоистые пластики;

- армированные волокном термореактивные и термопластичные композиты, в том числе однонаправленные или неоднонаправленные упрочняющие материалы: маты, текстильные ткани, тканые ровницы, рубленые пряди, комбинированные и гибридные упрочняющие материалы, ровница, измельченное волокно, листы, изготовленные из предварительно пропитанных материалов (препреги).

Указанные методы применимы также к образцам для испытаний, полученным формованием или механической обработкой готовых изделий, слоистых пластиков и листов, полученных методами экструзии или литья под давлением.

Результаты испытаний являются сопоставимыми, если условия подготовки образцов, их размеры и состояние поверхности, а также условия испытаний идентичны. Результаты испытаний, полученные на образцах различной толщины, не подлежат сравнению друг с другом (см. ГОСТ 34163.2, приложение Е). Для полной характеристики образца при ударе требуется, чтобы определения выполнялись как функции от скорости удара и температуры для различных состояний материала образца, например кристалличности и содержания влаги.

Поведение готовых изделий при ударе нельзя прогнозировать непосредственно на основании указанных испытаний, однако от готовых изделий можно отбирать образцы для испытания согласно этим методам.

Результаты испытаний, полученные с использованием указанных методов, не следует применять для проектных расчетов. Однако путем испытаний при различных температурах и скоростях удара (см. ГОСТ 34163.2, приложение D), изменения толщины образцов (см. ГОСТ 34163.2, приложение F) и испытаний образцов, подготовленных при различных условиях, может быть получена информация о типичных свойствах материала.

Настоящий стандарт устанавливает два статистических метода испытаний:

- метод А: ступенчатый метод (индивидуальный), предпочтительный.

В процессе испытания, используя этот метод, проводят равномерное изменение энергии падающего груза, которую уменьшают или увеличивают на одинаковую величину после испытания каждого образца в зависимости от результата (разрушился образец или не разрушился), наблюдаемого для данного образца;

- метод В: групповой метод, дополнительный.

Последовательно испытывают группы, включающие не менее десяти образцов.

Энергию разрушения при ударе вычисляют статистическим методом.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12015-66 Пластмассы. Изготовление образцов для испытания из реактопластов. Общие требования

ГОСТ 12019-66 Пластмассы. Изготовление образцов для испытания из термопластов. Общие требования

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 26277-84 Пластмассы. Общие требования к изготовлению образцов способом механической обработки

ГОСТ 33345-2015 Композиты полимерные. Производство пластин для изготовления образцов для испытаний. Общие технические требования

ГОСТ 34163.2-2017 (ISO 6603-2:2000) Пластмассы. Определение поведения жестких пластмасс при пробое под воздействием удара. Часть 2. Инструментальный метод

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 Общий термин

3.1.1 разрушение (failure): Любое повреждение на поверхности образца, которое видно невооруженным глазом.

3.2 Термины, относящиеся к критериям разрушения

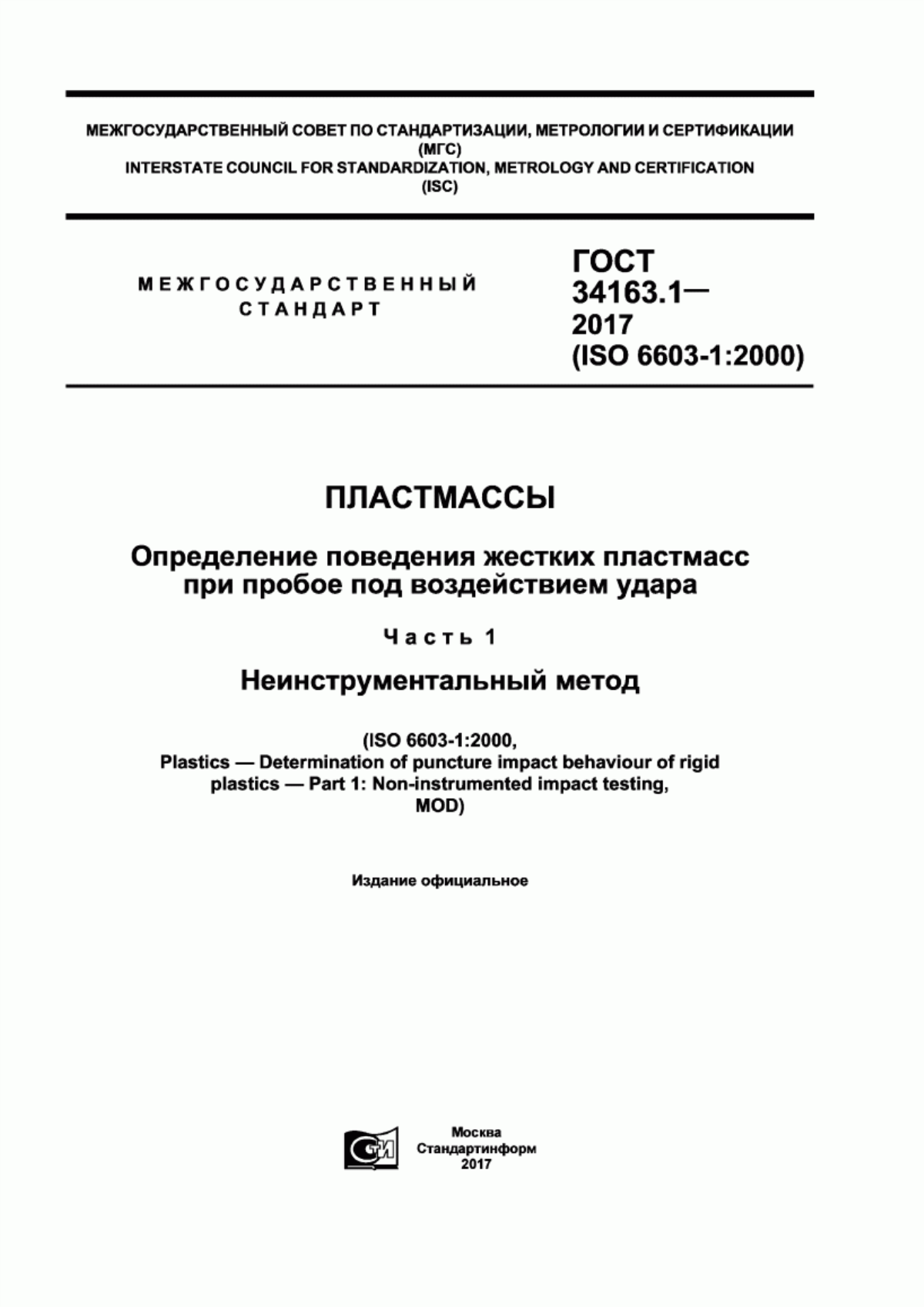

3.2.1 трещина (crack): Любой разрыв, который может быть замечен невооруженным глазом и который не проникает на всю толщину материала (см. рисунок 1).

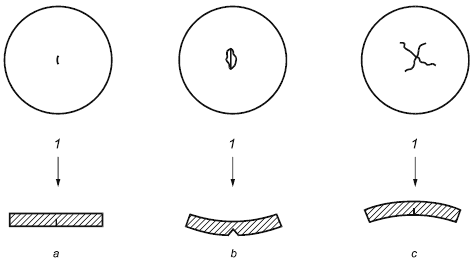

3.2.2 излом (break): Любой разрыв на всю толщину материала (см. рисунок 2).

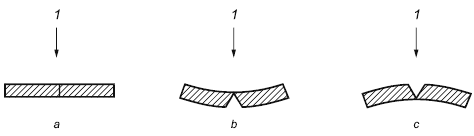

3.2.3 пробой (penetration): Разрушение, при котором боек проникает сквозь всю толщину образца для испытания (см. рисунок 3b).

3.2.4 раскалывание (shattering): Разлом образца для испытаний на два куска или более (см. рисунок 3а).

3.3 Термины, относящиеся к разрушению при ударе

3.3.1 50%-ная разрушающая энергия при ударе (50% impact - failure energy): Энергия, которая вызывает разрушение 50% образцов для испытания (см. 3.1.1).

3.3.2 50%-ная разрушающая масса при ударе (50% impact - failure mass): Масса груза, которая вызывает разрушение 50% образцов для испытания (см. 3.1.1 для заданной высоты падения).

3.3.3 50%-ная разрушающая высота при ударе (50% impact - failure height): Высота, при падении груза с которой разрушаются 50% образцов для испытания (см. 3.1.1 при использовании заданной массы).

|

1 - направление удара; а - повреждение до изгиба; b и с - повреждения с обратной стороны образца после изгиба рукой

Рисунок 1 - Сечение образцов, поврежденных "трещиной"

|

1 - направление удара; а - повреждение до изгиба; b и с - повреждения с обратной стороны образца после изгиба рукой

Рисунок 2 - Сечение образцов, поврежденных "изломом"

|

1 - образец; 2 - боек с полусферической головкой; а - раскалывание; b - пробой

Рисунок 3 - Пример повреждения образца

4 Сущность метода

Прочность при ударе образцов для испытания соответствующих размеров определяют путем вертикального падения на них с заданной высоты смазанного и взвешенного бойка. Удар бойка должен приходиться на центр образца в направлении, перпендикулярном к его поверхности.

Используют два метода регулирования энергии падающего груза при ударе: изменение массы падающего груза при постоянной высоте и изменение высоты падения при постоянной массе.

Примечание - В методе с переменной высотой энергия зависит от скорости, а результаты зависят от скорости деформирования испытуемого материала.

Используют два статистических метода испытаний:

- метод А: ступенчатый метод (индивидуальный), предпочтительный;

- метод В: групповой метод (дополнительный).

5 Аппаратура

5.1 Испытательное устройство

5.1.1 Основные части

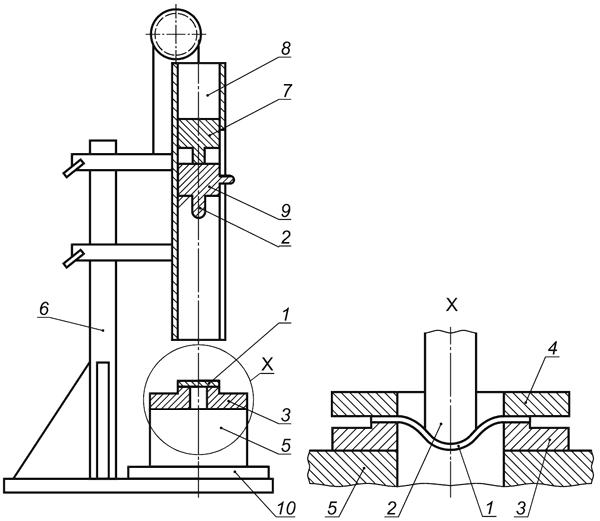

На рисунке 4 приведена рекомендуемая схема испытательного устройства, включающая:

- носитель энергии (падающий груз), масса которого состоит из массы грузов и бойка, при необходимости смазанного;

- опору образца с зажимным приспособлением (см. рисунок 5).

Испытательное устройство должно обеспечивать пробой образца для испытания в его центре в направлении, перпендикулярном к поверхности образца.

5.1.2 Система свободно падающего груза

Система свободно падающего груза должна обладать системой крепления и отпуска взвешенного бойка, при этом его падение должны ограничивать одна или несколько направляющих.

|

1 - образец для испытания; 2 - полусферический наконечник бойка; 3 - опора образца для испытаний (опорное кольцо); 4 - зажимное кольцо; 5 - основание; 6 - стойка для системы свободно падающего груза; 7 - система удержания и размыкания для нагруженного бойка; 8 - направляющий вал для нагруженного бойка; 9 - нагруженный боек; 10 - акустическая изоляция (дополнительная опция)

Рисунок 4 - Система испытательного устройства со свободно падающим грузом (пример)

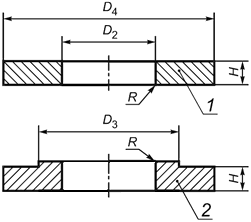

|

1 - зажимное кольцо; 2 - опорное кольцо

В миллиметрах | ||

Размеры | Тип образца | |

Квадрат со стороной | Диск диаметром | |

40±2 | 100±5 | |

60 | 140 | |

Более 90 | Более 140 | |

12 | 12 | |

1 | 1 | |

Рисунок 5 - Схема зажимного устройства (дополнительная опция)

Номинально падение должно проходить без трения и вихревых потерь или величину трения следует учитывать при расчетах.

5.1.3 Грузы (массы)

Соответствующие грузы, которые надежно крепятся к бойку. Общая масса грузов и масса бойка должны быть известны с точностью до 1%.

5.1.4 Боек

Боек должен иметь полированную полусферическую поверхность диаметром (20,0±0,2) мм.

Допускается использовать боек с ударной поверхностью диаметром (10,0±0,2) мм.

Примечание - Размеры и состояние поверхности бойка влияют на результаты испытаний.

Боек следует изготовлять из любого материала с достаточным сопротивлением износу и достаточно высокой прочностью для исключения его пластической деформации. На практике используют закаленную инструментальную сталь или аналогичный материал с эквивалентной твердостью. Возможно применение более прочных материалов с меньшей плотностью, например титана с эквивалентной твердостью. Полусферическую поверхность бойка следует смазывать для уменьшения трения между бойком и образцом для испытания (см. ГОСТ 34163.2, приложение В).

5.1.5 Опорное кольцо

Опорное кольцо (см. рисунки 4 и 5) должно жестко фиксироваться на жестком основании, оно должно быть сконструировано таким образом, чтобы не оказаться "схваченным" под образцом для испытания, что может привести к пружинному эффекту. Под опорным кольцом следует предусмотреть достаточное расстояние для бойка, допускающее его перемещение после пробоя образца. Внутренний диаметр опорного кольца - (40±2) мм или (100±5) мм, минимальная высота - 12 мм.

5.1.6 Сочетания боек - опорное кольцо

Допускаются сочетания боек - опорное кольцо, приведенные в таблице 1.

Таблица 1

В миллиметрах | ||

Боек | Опора | Примечание |

20 | 40 | По умолчанию |

10 | 100 | Дополнительная опция |

5.1.7 Основание для испытательного устройства

Испытательное устройство следует монтировать на достаточно жестком фундаменте с целью сведения к минимуму деформации опоры образца. Масса основания должна быть не менее 180 кг.

Испытательное устройство, как правило, подвержено механической вибрации. Конструкция фундамента, на котором монтируют основание, должна быть такой, чтобы минимизировать эффект любой механической вибрации. Центр тяжести основания должен совпадать с траекторией ударного бойка.

5.1.8 Зажимное устройство

Если зажимное устройство для образца, состоящее из двух частей в форме колец: опорного кольца и зажимного кольца, установлено, его следует использовать (см. рисунок 5).

Внутренний диаметр зажимного устройства - (40±2) или (100±5) мм.

Зажим действует путем приложения усилия к образцу. Рекомендуемое усилие - не менее 3 кН.

Примечание - Рекомендуется применять пневматические или винтовые зажимы. Результаты испытаний, полученные для зажатых и незажатых образцов различаются, т.к. края незажатого образца могут свободно перемещаться в процессе испытания, вызывая вибрацию образца с высокой амплитудой (см. ГОСТ 34163.2, приложение С).

5.1.9 Устройство для улавливания бойка после удара

Данное устройство предназначено для предотвращения многократных ударов по образцу и повреждения бойка.

5.2 Толщиномер

Данное устройство позволяет измерять толщину образцов для испытаний с точностью до ±0,01 мм.

6 Образцы для испытания

6.1 Форма и размеры

Рекомендуемый образец для испытания представляет собой квадрат со стороной (60±2) мм или диск диаметром (60±2) мм, толщиной (2,0±0,1) мм, при этом используют опорное кольцо номинальным диаметром 40 мм.

Для испытания хрупких, армированных волокном полимерных композитов и пластмасс с низкой прочностью при ударе используют образец для испытания в виде квадрата со стороной (140±2) мм или диска диаметром (140±2) мм, рекомендуемая толщина образцов - (4,0±0,2) мм, номинальный диаметр опорного кольца - 100 мм.

6.2 Подготовка образцов для испытания

Образцы для испытаний подготавливают согласно соответствующим нормативным документам или технической документации на материал. При отсутствии таких требований и, если нет других указаний, образцы готовят по ГОСТ 12015, ГОСТ 12019 или ГОСТ 33345 или механическим способом по ГОСТ 26277 из пластин. Образцы можно также получать с помощью режущего или штамповочного устройства, т.к. специальные требования к кромкам отсутствуют.

Примечание - Изготовление образцов для испытаний в виде квадрата со сторонами 140 мм или диска диаметром 140 мм методом литья под давлением в настоящее время не стандартизовано.

Так как образцы больших размеров используют в основном при испытании армированных волокном полимерных композитов, рекомендуется изготовлять эти образцы путем механической обработки листового материала.

Образцы для испытаний следует отбирать от листов или участков листов, которые, насколько это возможно, равномерно распределены по поверхности. Не следует использовать неоднородные края. Толщина образцов для испытания должна соответствовать толщине листа до 4 мм. Если толщина листа превышает 4 мм, образцы обрабатывают механическим путем до толщины 4 мм.

6.3 Неоднородные образцы для испытаний

Как правило, испытанию подвергают любую поверхность образца, выбираемую произвольно. Однако если предполагается, что полученные результаты будут зависеть от того, на какую поверхность образца воздействует боек, то испытывают каждую из сторон. Это касается образцов, имеющих текстурированные поверхности, образцов, лакированных с одной стороны, и образцов, подвергнутых УФ-старению. При оценке влияния односторонней обработки образец подвергают удару с противоположной стороны.

6.4 Проверка образцов

Образцы не должны иметь скручиваний и короблений. Обе поверхности образцов должны быть гладкими, не должны иметь царапин, вмятин и раковин, чтобы исключить влияние повреждений.

Образцы проверяют на соответствие этим требованиям путем визуального осмотра или путем измерения толщины.

Образцы, характеризующиеся каким-либо наблюдаемым отклонением от одного или более из этих требований, подлежат отбраковке.

6.5 Число образцов для испытания

Для испытаний, проводимых при постоянных условиях:

- метод А (ступенчатый метод) - требуется не менее 30 образцов (10 - для предварительного испытания с целью определения начальной энергии и 20 - для основного испытания);

- метод В (групповой метод) - требуется не менее 40 образцов (10 - для предварительного испытания и 30 - для основного испытания).

Если для испытания требуется значительное число образцов, например для определения температурной зависимости измеряемых показателей, образцы отбирают в соответствии со статистическими принципами.

6.6 Кондиционирование образцов для испытания

Образцы для испытания подлежат кондиционированию согласно требованиям нормативных документов или технической документации на материал или по согласованию заинтересованных сторон. Если такие требования отсутствуют, условия кондиционирования выбирают по ГОСТ 12423.

7 Проведение испытания

7.1 Условия испытания

7.1.1 Общие указания

Испытания проводят в одной из стандартных атмосфер по ГОСТ 12423, если другие условия не установлены в нормативном документе или технической документации на материал или не согласованы между заинтересованными сторонами.

7.1.2 Испытания при температуре окружающей среды

Если для кондиционирования использовали стандартную атмосферу по ГОСТ 12423, испытание проводят в той же самой атмосфере. Если нет - добиваются того, чтобы время перехода (см. примечание) было достаточно непродолжительным (менее 5 с) для предотвращения изменений в механических свойствах (состоянии материала) образца, которые связаны с перепадами температуры. Было установлено, что, например, для подсушенных полиамидов время перехода до 50 мин не оказывает заметного влияния на свойства при ударе, если испытания проводят в атмосфере, имеющей температуру 23° и относительную влажность 50% по ГОСТ 12423.

Примечание - Время перехода - это время от изъятия образца из атмосферы кондиционирования до момента нанесения по нему удара.

7.1.3 Испытания при пониженной температуре

Если образцы для испытания кондиционируют при пониженной температуре, а испытательное оборудование находится при температуре окружающей среды, время перехода (см. 7.1.2, примечание) должно быть достаточно непродолжительным для исключения значительных изменений в свойствах образца для испытания перед тем, как по нему будет нанесен удар (менее 5 с). При этом разность значений относительной влажности атмосферы кондиционирования образца для испытаний и атмосферы испытания является критичной величиной.

7.2 Измерение толщины

Толщину каждого образца для испытания измеряют с точностью до ±0,02 мм в трех точках, на равном расстоянии одна от другой, на окружности радиусом 10 мм, расположенной в центре образца. Вычисляют среднеарифметическое значение измеренных толщин (см. примечание). Если толщина какого-либо образца отличается от средней толщины образцов данной выборки более чем на 5%, данный образец отбраковывают и заменяют его другим.

Примечание - При использовании образцов, полученных методом литья под давлением с использованием одногнездной литьевой формы, можно не определять размеры каждого образца. Достаточно измерить один образец из каждой партии.

Если используют многогнездные литьевые формы, измеряют толщину образцов, полученных на каждом гнезде. Если толщины образцов, полученных на разных гнездах литьевой формы, отличаются более чем на 5%, образцы каждого гнезда следует рассматривать как отдельные партии.

7.3 Помещение образца для испытания в зажим

Состояние по умолчанию для данного испытания подразумевает, что образец не зажат.

Если предусмотрено, что образец зажимают, проверяют, чтобы усилие зажатия не приводило к изгибу или возникновению торсионных сил в образце.

7.4 Смазка

Перед каждым испытанием наконечник бойка смазывают маслом или консистентной смазкой. Вязкость смазки - от 10

до 10 Па·с (см. ГОСТ 34163.2, приложение В).

7.5 Порядок испытания на пробой

7.5.1 Общие указания

Образец для испытания помещают на опорное кольцо (5.1.5) и зажимают, если это предусмотрено.

При испытании образцов, которые подвергались обработке, удар наносят по обработанной поверхности.

Надежно закрепляют необходимые грузы (5.1.3) на бойке (5.1.4).

Устанавливают свободно падающий груз (5.1.2) на заданной высоте в соответствии с используемым методом и отпускают его.

Если падающий груз отскакивает от поверхности образца, подхватывают его после отскока, чтобы предотвратить:

- множественные удары о поверхность образца для испытания;

- повреждение полусферической поверхности контакта бойка от удара.

Осматривают образец для определения его разрушения или отсутствия разрушения в соответствии с 3.2.

Критерии разрушения, указанные в 3.2, характеризуют изменения поверхности образца под действием падающего груза. Разрушением является любое повреждение поверхности, видимое невооруженным глазом. Критерии разрушения следует устанавливать в соответствующих нормативных документах или технической документации на материал или согласовывать между заинтересованными сторонами. Если какие-либо другие критерии разрушения (например, образование микротрещин, местная остаточная деформация, побеление вследствие напряжений и т.д.) рассматривают в качестве имеющих значение, их следует согласовывать между заинтересованными сторонами и включить в протокол испытания.

Каждый образец испытывают на удар только один раз.

7.5.2 Постоянная высота падения (предпочтительная)

Для падающего груза переменной массы выбирают высоту падения 1 м. Если образец при этом не разрушается, рекомендуется выбрать другую постоянную массу падающего груза.

7.5.3 Постоянная масса падающего груза (дополнительно)

Если используют переменную высоту падения, выбирают любое ее значение от 0,3 до 2,0 м, но предпочтительная высота - 1,0 м.

7.6 Метод А (ступенчатый метод) (предпочтительный)

7.6.1 Общие указания

В настоящем методе используют приращение энергии удара в процессе испытания и корректировку этой энергии после пробоя каждого образца. Энергию удара регулируют как путем изменения массы падающего груза при постоянной высоте, так и изменением высоты при постоянной массе (см. также примечание к разделу 4).

7.6.2 Предварительное испытание

Для проведения предварительного испытания используют 10 образцов, чтобы оценить энергию , необходимую для разрушения 50% образцов.

Примечание - Предполагается, что во время предварительного испытания приращения энергии не равномерны. Начинают с относительно больших приращений, чтобы определить энергию, при использовании которой произойдет разрушение (или неразрушение) образца. Заканчивают предварительное испытание небольшими приращениями энергии, для того чтобы приблизительно оценить энергию, которая приведет к разрушению 50% образцов.

7.6.3 Проведение испытания

Выбирают энергию удара, близкую к предполагаемой энергии разрушения, используя результаты предварительного испытания.

Выбирают приращение энергии , соответствующее прочности образца при ударе. Значение, выбранное для

, следует выбирать таким, чтобы в процессе испытания можно было задать от трех до шести ступеней нагружения. Обычно целесообразно использовать значение

, равное приблизительно 5% предполагаемого значения энергии разрушения, определенной по результатам предварительного испытания.

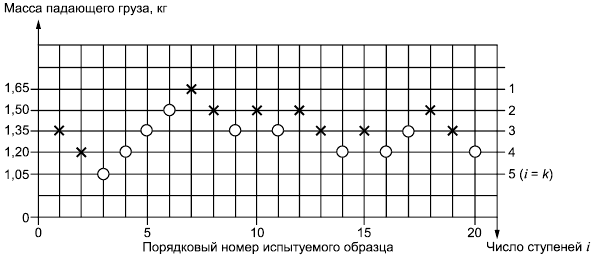

После испытания первого образца его осматривают, чтобы установить разрушился он или нет, и оформляют результаты испытаний, как указано на рисунках 6 или 7: отмечают знаком "о" неразрушенные образцы и знаком "х" - разрушенные.

Если первый образец разрушился, уменьшают энергию на . Если первый образец не разрушился, увеличивают энергию на

. Продолжают последовательно испытывать образцы, уменьшая или увеличивая энергию на

между ударами, в зависимости от того, был ли разрушен предыдущий образец или нет.

|

х - образец разрушен; о - образец не разрушен

Рисунок 6 - Пример оформления результатов испытания по методу А (ступенчатый) при использовании постоянной высоты падения (0,66 м)

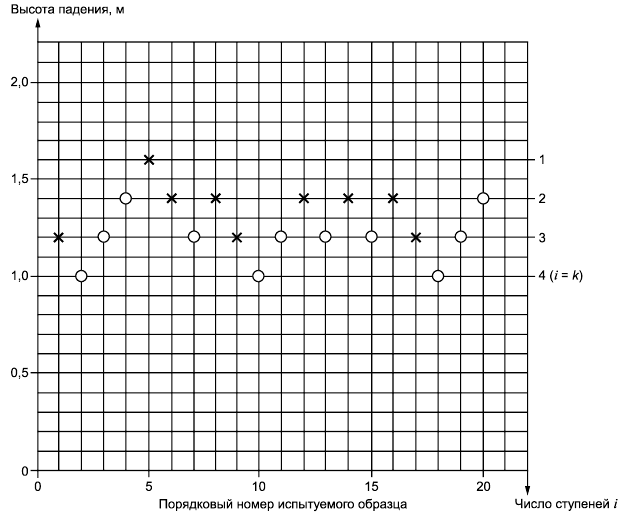

|

х - образец разрушен; о - образец не разрушен

Рисунок 7 - Пример оформления результатов испытания по методу А (ступенчатый) при использовании постоянной массы (1 кг)

7.6.4 Обработка результатов

7.6.4.1 Вычисление результатов

Энергию разрушения при ударе, Дж, для постоянной высоты и постоянной массы вычисляют по формулам:

![]() ; (1)

; (1)

![]() , (2)

, (2)

где - постоянная высота падения, м;

- ускорение свободного падения (9,81 м/с

);

- 50%-ная разрушающая масса при ударе, кг (см. 3.3.2);

- постоянная масса падающего груза, кг;

- 50%-ная разрушающая высота при ударе, м (см. 3.3.3).

50%-ную разрушающую массу при ударе , кг, и 50%-ную разрушающую высоту при ударе

, м, вычисляют по формулам:

![]() ; (3)

; (3)

![]() . (4)

. (4)

Примечание - В выражении в скобках указывают знак плюс, если рассматривают удары без разрушения (![]() ), и знак минус, если рассматривают удары с разрушением (

), и знак минус, если рассматривают удары с разрушением (![]() ),

),

где - наименьшая масса падающего груза, при которой произошло разрушение в основном испытании для

ступеней приращения массы, кг;

- выбранное приращение массы, кг.

![]() , (5)

, (5)

где - число испытанных образцов, которые были разрушены или не разрушены соответственно при каждой высоте

или массе

;

- число приращений массы от

или число приращений высоты от

, вычисленное по формулам

![]() (6)

(6)

или

![]() ; (7)

; (7)

![]() - суммарное число разрушившихся (

- суммарное число разрушившихся () или неразрушившихся (

) образцов в зависимости от того, какое число меньше,

где - число испытанных образцов, которые были разрушены или не разрушены соответственно при каждой высоте

или массе

;

- наименьшая высота, при которой произошло разрушение в основном испытании для

ступеней приращения массы, кг;

- приращение высоты, м.

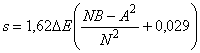

7.6.4.2 Стандартное отклонение

Стандартное отклонение , Дж, вычисляют по формуле

, (8)

, (8)

где ![]() .

.

Эта формула применима, если

![]() .

.

Примеры вычислений приведены в приложении А.

Примечание - Если условие ![]() невыполнимо, следует повторить данное испытание с другим значением приращения энергии

невыполнимо, следует повторить данное испытание с другим значением приращения энергии .

7.7 Метод В (групповой метод)

7.7.1 Общие указания

В соответствии с этим методом испытывают последовательные группы не менее чем из 10 образцов каждая. Для каждой группы используют одну энергию удара, от группы к группе энергию изменяют путем приращений. Энергию удара регулируют как изменением массы падающего груза при постоянной высоте, так и изменением высоты при постоянной массе падающего груза (см. примечание к разделу 4).

Испытание проводят до момента, при котором будут отмечены не менее пяти результатов разрушения, %:

- один результат - 0% разрушенных образцов;

- один результат - 100% разрушенных образцов;

- не менее трех результатов - между 0% и 100%.

Все три результата, находящиеся между 0% и 100%, не должны находиться ниже или выше 50%.

7.7.2 Предварительное испытание

Испытывают не менее 10 образцов для приблизительной оценки условий, при которых разрушаются 0% и 100% образцов.

7.7.3 Проведение испытания

Выбирают приращения массы (или высоты) таким образом, чтобы между 0% и 100% разрушений, полученных при предварительном испытании, были получены не менее трех точек, в каждой из которых были бы испытаны не менее 10 образцов.

Регистрируют массу (или высоту), при которой происходят разрушения, и результаты разрушений (%) при каждом значении.

Если было получено не менее пяти результатов в соответствии с требованиями 7.7.1, испытания завершают.

7.7.4 Обработка результатов

7.7.4.1 Вычисление результатов

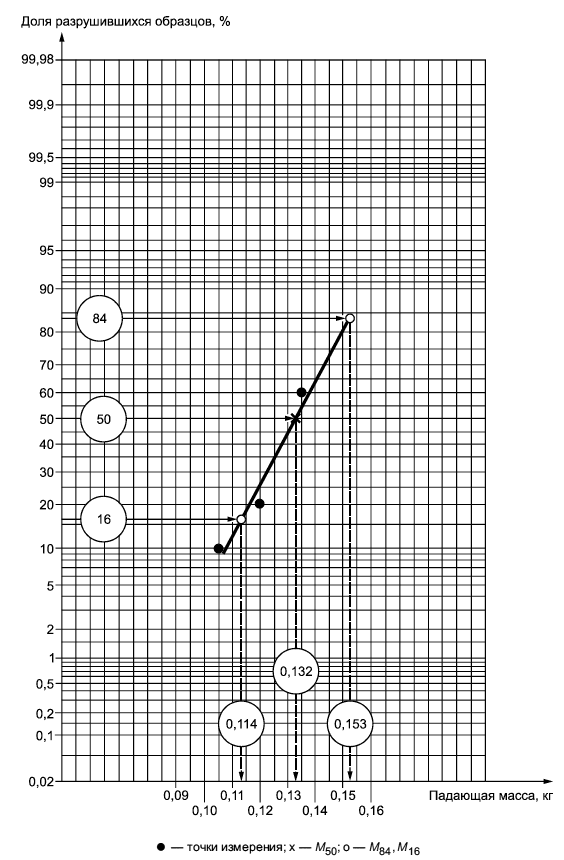

Полученные данные наносят на масштабно-координатную бумагу и строят график зависимости (см. рисунок 8) доли разрушенных образцов (%) от массы падающего груза или высоты падения груза, опуская точки 0% и 100% разрушения.

Через полученные точки проводят прямую и определяют (или

).

7.7.4.2 Стандартное отклонение

Для определения стандартного отклонения находят

и

(см. рисунок 8) и вычисляют

по формуле

![]() . (9)

. (9)

Примечание - Наилучшую аппроксимированную прямую можно получить, используя соответствующие методы, например метод наименьших квадратов или регрессионный анализ.

Пример вычисления приведен в приложении А.

7.8 Значащие цифры

Все вычисленные среднеарифметические значения для обоих методов округляют до двух значащих цифр.

8 Прецизионность

Прецизионность данного метода испытаний не известна, т.к. межлабораторные данные отсутствуют. Когда эти данные будут получены, они будут включены в текст при пересмотре настоящего стандарта.

9 Протокол испытания

Протокол испытания должен содержать:

a) ссылку на настоящий стандарт;

b) параметры испытаний, идентифицированные следующим образом:

- используемый метод А или В;

- диаметр опорного кольца 40 мм (или 100 мм);

- диаметр бойка 20 мм (или 10 мм);

- был ли образец зажат (С) или не зажат (U);

- скорость удара 4,4 м/с (или другая).

c) тип, идентификационный знак, происхождение, дату приемки и другие данные, относящиеся к испытуемому материалу, например покрытый, текстурированный или имеющий ориентированную структуру;

d) форму и размеры испытанного образца;

e) метод изготовления образцов;

f) среднюю толщину образцов, измеренную в соответствии с 7.2;

g) условия испытания и кондиционирования, если проводили кондиционирование;

h) если применяют зажим, подробности его установки;

i) тип смазки, если она использовалась;

j) число испытанных образцов;

k) внешний вид образцов после испытания (дополнительно);

I) постоянную (начальную) высоту (или массу) и используемое приращение;

m) критерий разрушения, который был согласован;

n) 50%-ную энергию разрушения при ударе (Дж) с точностью до двух значащих цифр и, если требуется, стандартное отклонение и результаты испытания в графической форме (см. примеры на рисунках 6-8);

о) дату проведения испытания.

|

Рисунок 8 - Пример оформления результатов испытания по методу В (групповому) при использовании постоянной высоты падения (1 м)

Приложение А

(справочное)

Примеры вычислений

А.1 Метод А (ступенчатый метод)

Пример 1

Переменная масса падающего груза при постоянной высоте падения груза (см. рисунок 6 настоящего стандарта и таблицу А.1).

Таблица А.1

Масса падающего груза | |||||||

1 | 1,65 | 0 | 1 | 1 | 4 | 4 | 16 |

2 | 1,50 | 1 | 4 | 4 | 3 | 12 | 36 |

3 | 1,35 | 4 | 4 | 4 | 2 | 8 | 16 |

4 | 1,20 | 4 | 1 | 1 | 1 | 1 | 1 |

5(= | 1,05 | 1 | 0 | 0 | 0 | 0- | 0 |

| 10 | 10 | 10 | 25 | 69 |

Число образцов - 20.

Высота падения - 0,65 м.

Масса падающего груза - переменная.

Приращения массы - 0,15 кг.

Начальная масса падающего груза предварительного испытания - 1,35 кг.

Число разрушающих ударов и неразрушающих ударов

одинаковое, поэтому любое из них можно использовать в вычислении. В противном случае следует использовать меньшее число.

В примере в таблице А.1 и в последующих расчетах были использованы разрушающие удары.

=1,05 кг;

=0,15 кг;

![]() =10.

=10.

![]() ;

;![]() ;

;![]() ;

;![]() Дж;

Дж; ;

;![]() Дж.

Дж.

Таким образом:

=8,74 Дж;

=1,07 Дж.

Пример 2

Переменная высота падения груза при постоянной массе падающего груза (см. рисунок 7 настоящего стандарта и таблицу А.2).

Таблица А.2

Масса падающего груза | |||||||

1 | 1,6 | 0 | 1 | 1 | 3 | 3 | 9 |

2 | 1,4 | 2 | 5 | 5 | 2 | 10 | 20 |

3 | 1,2 | 6 | 3 | 3 | 1 | 3 | 3 |

4(= | 1,0 | 3 | 0 | 0 | 0 | 0 | 0 |

| 11 | 9 | 9 | 16 | 32 |

Число образцов - 20.

Масса падающего груза - 1 кг.

Высота падения груза - переменная.

Приращения высоты падения - 0,2 м.

Начальная высота падения предварительного испытания - 1,2 м.

Т.к. ![]() , то расчет проводят, используя

, то расчет проводят, используя ![]() .

.

![]() ;

;![]() ;

; ;

;![]() Дж.

Дж.

А.2 Метод В (групповой метод)

Пример (см. рисунок 8 настоящего стандарта).

Высота падения - 1 м.

Результаты предварительного испытания:

0%-ное разрушение - 0,009 кг;

100%-ное разрушение - 0,170 кг.

Этапы, выбранные для основного испытания и доля разрушенных образцов, %.

Таблица А.3

Масса | Доля разрушенных образцов, % |

0,105 | 10 |

0,120 | 20 |

0,135 | 60 |

Т.к. ![]() (

(, кг,

, м,

, Дж).

Рисунок 8 дает

![]() Дж.

Дж.

Аналогичным образом

![]() Дж;

Дж;

![]() Дж.

Дж.

Откуда

![]() Дж.

Дж.

Таким образом,

=1,29 Дж

=0,19 Дж.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Таблица ДА.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

NEQ | ISO 295 "Пластмассы. Изготовление образцов из термореактивных материалов методом прямого прессования" | |

NEQ | ISO 293 "Пластмассы. Образцы для испытаний из термопластичных материалов, изготовленные методом прямого прессования" | |

ГОСТ 12423-2013 | MOD | ISO 291 "Пластмассы. Стандартные атмосферы для кондиционирования и испытания" |

NEQ | ISO 2818 "Пластмассы. Приготовление образцов для испытаний с помощью механической обработки" | |

MOD | ISO 1268-1 "Волокниты. Методы приготовления плит для испытаний. Часть 1. Общие условия" | |

ГОСТ 34163.2-2017 | MOD | ISO 6603-2 "Пластмассы. Определение поведения жестких пластмасс при пробое под воздействием удара. Часть 2. Испытание на пробой с помощью инструмента" |

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - MOD - модифицированные стандарты; - NEQ - неэквивалентные стандарты. | ||

Приложение ДБ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта

Таблица ДБ.1

Структура межгосударственного стандарта | Структура международного стандарта ISO 6603-1:2000 | ||

Приложения | А | Приложения | А |

ДА | |||

ДБ | |||

Библиография | Библиография | Библиография | - |

Примечание - Сравнение структур стандартов приведено, начиная с приложений, т.к. предыдущие разделы стандартов и их иные структурные элементы (за исключением предисловия) идентичны. | |||

Библиография

[1] | ГОСТ Р 53655.1-2009 | Пленки и листы полимерные. Определение ударной прочности методом свободнопадающего груза. Часть 1. Ступенчатые методы |

[2] | ГОСТ Р 53655.2-2009 | Пленки и листы полимерные. Определение ударной прочности методом свободнопадающего груза. Часть 2. Испытание на пробой с измерительной аппаратурой |

УДК 678.017:006.354 | МКС 83.080 | MOD |

Ключевые слова: пластмассы, жесткие пластмассы, определения поведения при пробое, неинструментальный метод, листы, готовые изделия, испытания, испытания на удар, испытательное оборудование, падающий груз, высота падения | ||

Электронный текст документа

и сверен по:

, 2017