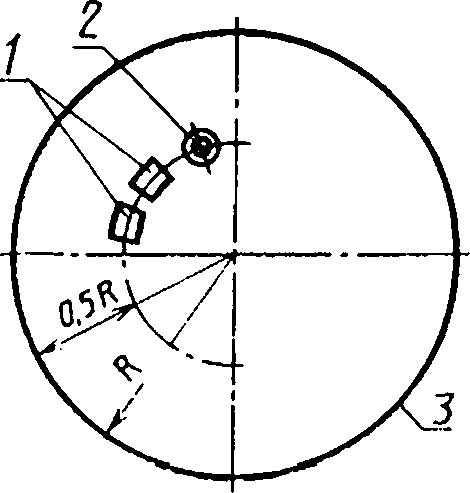

ГОСТ 3281—93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОСИ ЛОКОМОТИВНЫЕ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 (1524) мм

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Издание официальное

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ Минск

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

Наименование rocj дарства | Наименование национального Органа по стандартизации |

Республика Беларусь Республика Кыргызстан Республика Молдова Российская Федерация Республика Таджикистан Туркменистан Украина | Белстандарт Кыргызстандарт Молдовастандарт Госстандарт России 'Гаджикстандарт Туркмснглавгосинспскция Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 № 160 межгосударственный стандарт ГОСТ 3281—93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 3281—81

© Издательство стандартов, 1995

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен на территории Российской Федерации в качестве официального издания без разрешения Госстандарта России

Группа В41

УДК 629.42.027.11:006.354

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОСИ ЛОКОМОТИВНЫЕ ЖЕЛЕЗНЫХ

ДОРОГ КОЛЕИ 1520 (1524) мм

Технические условия | гост |

Axles of full railway locomotives. Specification | 3281-93 |

ОКТ1 31 0000

Дата введения 01.01.95

Настоящий стандарт распространяется на черновые и чистовые оси из углеродистой стали климатического исполнения УХЛ по ГОСТ 15150 для электровозов, тепловозов и моторных вагонов колеи 1520 (1524) мм.

Примечание.

Черновая ось —ось, полученная после формообразования, подвергнутая нормализации, имеющая припуск под механическую обработку и прошедшая ультразвуковой контроль.

Чистовая ось—ось, окончательно механически обработанная, подвергнутая упрочнению накатыванием роликами и прошедшая магнитный контроль.

Требования настоящего стандарта могут быть использованы при проведении сертификационных испытаний.

Издание официальное

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ЧЕРНОВЫМ ОСЯМ

1.1. Черновые осн изготавливают в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

1.2. Черновые оси изготавливают из осевой заготовки или непосредственно из слитков стали по ГОСТ 4728 методами ковки, штамповки, винтовой прокатки или радиально-ротационного деформирования. Степень укова или обжатия металла от слитков при изготовлении черновой оси должна быть не менее трех.

Черновые оси, изготовленные ковкой, должны иметь припуск по длине со стороны удаленной прибыльной части для изготовления образцов, диаметр припуска должен быть не менее диаметра конца черновой оси. Во время ковки припуск можно надрубить.

1.3. После формообразования черновые оси должны быть подвергнуты нормализации с отдельного нагрева или нормализации с отпуском. Все термические операции должны осуществляться при автоматической регистрации заданных режимов.

1.4. Механические свойства металла черновых осей после окончательной термической обработки должны соответствовать указанным в таблице.

Временное сопротивление при растяжении 0В , H./мм3 (КГС/'ММ2)

Относительное удлинение 6 , %, не менее

Ударная вязкость при 20°C лн. МДж/м2 (кге м/см3)

среднее значение, не менее

минимальное значение

580,0—615,0

20,0

0.5(5,0)

0,35(3,5)

(59,0—62,5)

620,0- 645,0

19,0

0,4 (4,0)

0,3 (3,0)

(63,0-65,5)

650,0 (66,0)

18,0

0,35(3,5)

0,3 (3,0)

и более

1.5. Правка черновых осей должна проводиться в горячем состоянии после нагрева под нормализацию или после отдельного нагрева до температуры не выше 700 °C и при температуре в конце правки не ниже 600 °C.

1.6. Радиальное биение шеек и средней части черновой оси — не более поля допуска на размер поковки. Черновые осп не должны иметь искривлений, препятствующих изготовлению чистовых осей.

1.7. На поверхности черновых осей глубина залегания наружных пороков не должна превышать 75 % фактического припуска на обработку осей.

Для определения глубины залегания видимых дефектов предприятие-изготовитель должно делать пробные вырубки (зарубки).

Ца поверхности черновых осей, полученных винтовой прокаткой, допускается винтовой след от валков, высота которого не входит в поле предельных отклонений по диаметру.

1.8. Не допускаются несплошности в виде флокенов, расслоений, трещин, плен, эаковов, рванин, инородных металлических и неметаллических включений, а также светлые пятна на поверхности излома разрывных образцов.

1.9. Не допускаются следующие дефекты по ГОСТ 10243; точечная неоднородность и центральная пористость более балла 3, лик-вационный квадрат более балла 4 (при условии, что граница распространения ликвации должна отстоять от поверхности поковки на глубину, превышающую допуск на механическую обработку не менее чем на 15 мм), общая пятнистая ликвация более балла 3, подкорковые пузыри более балла 2 (при условии, что они расположены на глубине не более 75 % припуска на механическую обработку) и подусадочная ликвидация более балла 3.

Для поковок сверленых осей допускается наличие центральной осевой рыхлости, если она распространяется от центра на расстояние не более 0,7 радиуса отверстия.

1.10. Черновые оси должны обладать прозвучиваемостью в осевом направлении. При этом затухание ультразвуковых колебаний на частоте 2,5 мГц не должно превышать 46 дБ.

1.11. При ультразвуковом контроле в осевом направлении должны отсутствовать дефекты с эквивалентной площадью более 150 мм2.

1.12. Балл неметаллических включений в стали (кроме недефор-мирующихся силикатов) должен быть не более 4 по ГОСТ 1778.

1.13. На каждой черновой оси в горячем состоянии после формообразования должны быть четко выбиты знаки высотой 0— 15 мм и глубиной 1—2 мм в следующем порядке (через тире или с промежутками):

условный номер предприятия-изготовителя,

месяц и две последние цифры года изготовления черновой оси, месяц — римскими цифрами,

номер плавки,

порядковый номер оси.

Допускается клеймение черновой оси в горячем состоянии двухрядной колодкой в следующем порядке; первая строка — условный номер предприятия-изготовителя и дата изготовления, вторая — номер плавки и порядковый номер оси.

Каждая черновая ось должна иметь клеймо отдела технического контроля и инспектора-приемщика МГ1С, поставленные на площадке длиной 26 мм и шириной 15 мм, оставленной между номером плавки и номером оси, или на торце заготовки.

При изготовлении черновых осей винтовой прокаткой следует выполнять маркировку в соответствии с ГОСТ 4008.

1.14. На черновых осях, .изготовляемых непосредственно из слитка, должны быть выбить! литеры:

А —на черновых осях, изготовленных из головной (верхней) части слитка,

Б —на черновых осях, изготовленных из части слитка, следующей за головной частью.

Литеры должны быть выбиты на головном конце черновой осп.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ЧИСТОВЫМ ОСЯМ

2.1. Чистовые осн изготавливают в соответствии с требованиями настоящего стандарта и по рабочим чертежам, утвержденным в установленном порядке.

2.2. На поверхности чистовой оси не допускаются черновины, а также волосовины, определенные визуально и расположенные:

на галтелях,

на цилиндрической части шеек под подшипники, если их общее число более 4 и в любом поперечном сечении более 2 или длина отдельной волосовины превышает 10 мм,

на предгюдступичной и подступичной частях (под колесный центр или зубчатое колесо), если в любом поперечном сечении их более 2 или длина отдельной волосовины превышает 15 мм,

на средней части, если в любом поперечном сечении их более 2 или длина отдельной волосовины превышает 25 мм.

Волосовины длиной до 2 мм на шейке и до 3 мм на всех остальных частях при нескученном и нестрочечном их расположении не учитываются.

Примечания:

1. Расположение волосовин на поверхности оси по ее образующей считается строчечным. Волосовины, составляющие одну строчку и имеющие длину на шейке менее 10 мм, на подступичной или предподступичноп части менее 15 мм и на средней части оси менее 25 мм принимаются за одну волосовину длиной, равной отрезку прямой, на которой они расположены.

2. Расположение волосовин, при котором в любом месте их число на площади размером 50X50 мм превышает 5 шт., считают скученным. При этом волосовины длиной до 1 мм при нестрочечном их расположении не учитывают.

2.3. Оси должны быть подвергнуты механической обработке и упрочнению накатыванием роликами в шейках под подшипники, предподступичных, подступичных и средней частях, в галтелях перехода одних частей к другим по нормативно-технической документации, согласованной в установленном порядке.

Увеличение твердости накатанной поверхности должно составлять не менее 20—22 % при постепенном снижении до исходной. Глубина слоя металла с повышенной твердостью должна составлять от 0,02 до 0,04 диаметра упрочняемого сечения.

Накатанная поверхность может не доходить до края шеек и предподступичных частей на 18—20 мм с последующим постепенным увеличением глубины накатанного слоя.

Для тепловозов промышленного транспорта допускается производить упрочнение накатыванием только подступичных частей, шеек осей н галтелей.

2.4. Параметр шероховатости по ГОСТ 2789 подступичных частей и буксовых шеек перед накатыванием должен быть /?z<20 мкм, остальных поверхностей — /?z<40 мкм.

2.5. Средний срок службы чистовой оси— 15 лет.

2.6. Перенос маркировки и клейм с необработанной поверхности черновой оси на торец чистовой оси производят под наблюдением отдела технического контроля предприятия, обрабатывающего ось, и удостоверяют клеймом.

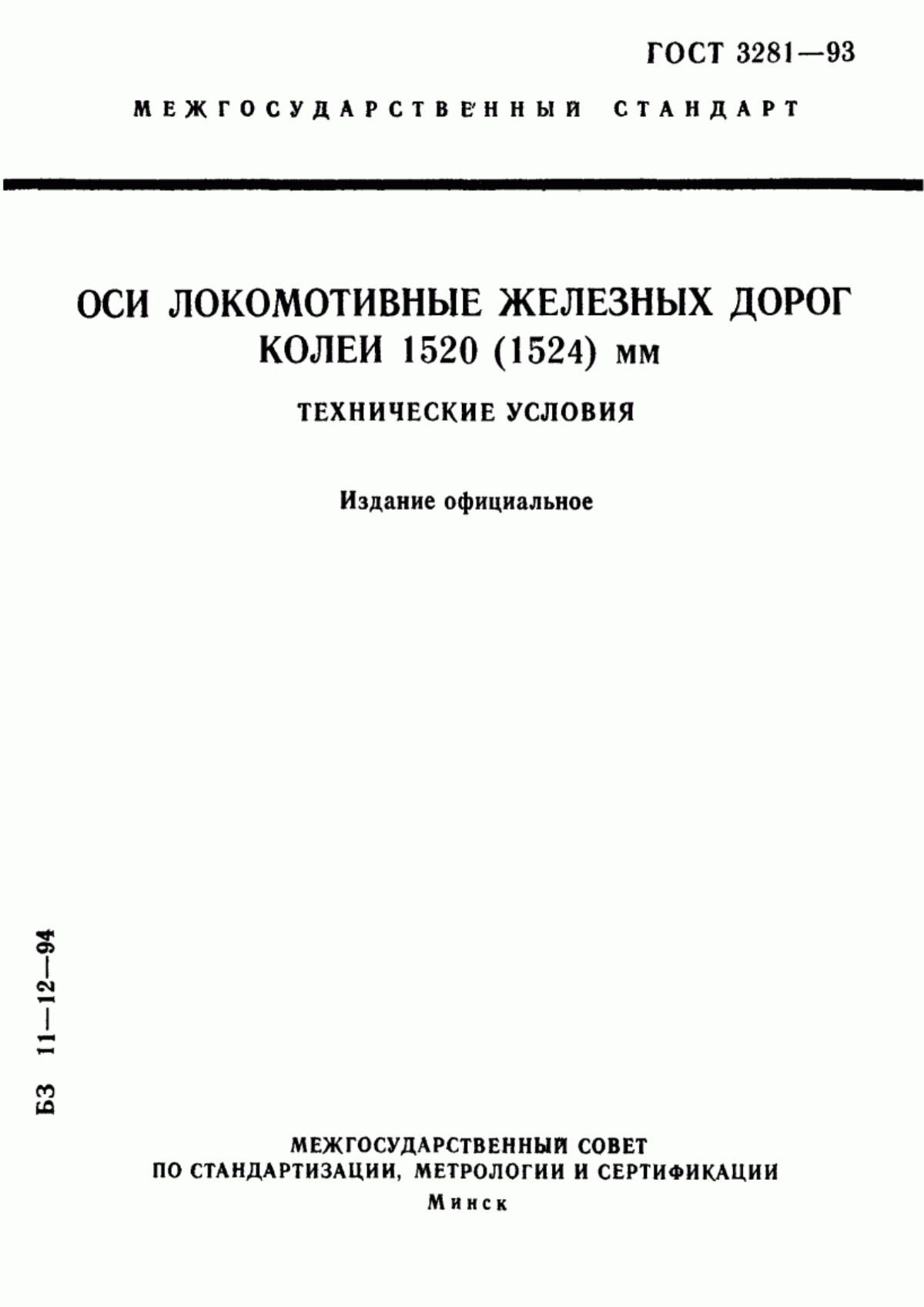

2.7. Для чистовых осей под подшипники скольжения расположение знаков маркировки и клейм на торце чистовой оси должно соответствовать указанному на черт, /а, под подшипники качения

— на черт. 16, для моторных осей электропоездов и днзель-поездов

— по ГОСТ 4008.

2.8. Чистовые оси должны быть предохранены от коррозии и ударов.

3. ПРИЕМКА

3.1. Изготовитель должен проводить приемочные испытания черновых и чистовых осей для проверки соответствия требованиям настоящего стандарта.

3.2. Приемочным испытаниям подвергают:

— каждую черновую ось, изготовленную ковкой или штамповкой из осевых заготовок и изготовленную из слитков;

— черновую ось, изготовленную из верхней части слитка, при изготовлении двух черновых осей из одного слитка;

— партию черновых осей, изготовленных винтовой прокаткой, составленную из черновых осей одной плавки, прошедших термическую обработку по одному режиму;

Л—условный номер предприятия-изготовителя черновой осн,

2 — месяц (римскими цифрами) и две последние цифры года изготовления черновой оси. 3 — номер оси, 4 — клейма технического контроля предприятия-изготовителя и инспектора-приемщика МПС, принявших чистовую ось. 5 —условный номер предприятия-изготовителя, обработавшего черновую ось

Черт. 1

Примечание. Если торцы чистовых осей являются рабочими элементами конструкций буксовых узлов, то знаки маркировки и клейм выбивают на цилиндрической поверхности буртов или другой нерабочей поверхности, указанной на рабочем чертеже, высота цифр: для черт, la— Ю’мм, для черт. 16-6 мм, для моторных осей — 6 мм.

— партию черновых осей для промышленного транспорта, изготовленных радиально-ротационным деформированием, составленную из черновых осей одной плавки и прошедших термическую обработку ио одному режиму.

При приемочных испытаниях должна быть предъявлена ведомость (заявка) плавок по номерам и их химических анализов с указанием-номеров черновых или чистовых осей, или сертификата на заготовки осевые.

3.3. При приемочных испытаниях черновых и чистовых осей следует контролировать:

состояние поверхности и размеры осей (пи. 1.1, 1.6, 2.1, 2.2), механические свойства металла (и. 1.4), макроструктуру (пл. 1.8, 1.9, 1.12), химический состав металла (и. 1.2),

прозвучиваемость и отсутствие внутренних дефектов (пн. 1.10, 1.11).

Черновые и чистовые оси, принятые отделом технического контроля предприятия-изготовителя, должны быть предъявлены для проверки инспектору-приемщику МНС.

3.4. Внешний вид, размеры и маркировку проверяют на каждой черновой и чистовой оси.

3.5. Механические свойства металла (и. 1.4) определяют на каждой черновой оси, изготовленной методом ковки или штамповки (при изготовлении двух черновых осей из слитка, механические свойства определяют только на черновых осях, изготовленных из верхней части слитка). При изготовлении черновых осей винтовой прокаткой механические свойства проверяют на двух черновых осях от каждой контролируемой партии. Результаты испытаний распространяют на всю партию.

Проверку механических свойств металла черновых осей проводят на предприятии-изготовителе до их механической обработки.

3.6. Контролю макроструктуры подвергают черновые осп, изготовленные из слитка — одна черновая ось из верхней части каждого слитка, из осевых заготовок — по документам на осевую заготовку по ГОСТ 4728.

3.7. Каждая черновая ось после термической обработки должна быть подвергнута ультразвуковому контролю на прозвучиваемость и внутренние дефекты.

Ультразвуковой контроль проводят на предприятии, производящем термическую обработку. Допускается по согласованию между изготовителем и потребителем производить ультразвуковой контроль чистовых осей на предприятии, производящем механическую обработку черновых осей.

3.8. Каждая чистовая ось должна быть подвергнута магнитному дефектоскопнрованию на отсутствие поверхностных дефектов по условному уровню чувствительности «Б» по ГОСТ 21105 в соответствии с методикой заказчика, согласованной с изготовителем.

3.9. Черновые оси, имеющие радиальное биение, большее чем предусмотрено и. 1.6, допускается подвергать правке с нагревом до температуры 700 °C.

3.10. Контроль загрязненности стали неметаллическими включениями (и. 1.12) — по документам о качестве на осевую заготовку по ГОСТ 4728.

При изготовлении черновых осей из слитка контроль неметаллических включений должен проводиться по ГОСТ 1778.

3.11. При периодических испытаниях чистовых осей два раза в год, но не более чем на одной из 200 окончательно обработанных осей, должно быть проверено качество накатывания роликами поверхности (п. 2.3). Для проверки допускается использовать оси, забракованные по другим параметрам.

4. МЕТОДЫ ИСПЫТАНИИ ЧЕРНОВЫХ И ЧИСТОВЫХ ОСЕЙ

4.1. Все длины измеряют предельными средствами измерения или универсальным мерительным инструментом с допустимой погрешностью ±1,0 мм. Диаметры подступичных частей у всех типов чистовых осей измеряют инструментом с ценой деления 0,01 мм; у осей под подшипники скольжения диаметры шеек и предподступич-иых частей —0,01 мм, а под подшипники качения — 0,002 мм.

Геометрические размеры черновых осей и глубина залегания поверхностных дефектов измеряются методом непосредственной оценки с допустимой погрешностью для диаметров и глубины залегания дефектов ±0,5 мм, для линейных размеров от 0 до 1000 мм — ± 1,0 мм, от 1001 до 2000 мм — ±2,0, свыше 2001 мм—±3,0.

4.2. Ультразвуковой контроль черновых осей для выявления нес-плошностей металла и нспрозвучиваемости металла следует проводить при шероховатости торцев /?zc40 мкм по ГОСТ 2789.

Непрозвучивающиеся черновые оси должны быть подвергнуты дополнительной термической обработке (п. 1.3) с последующей проверкой ультразвуком. Если после термической обработки черновая ось прозвучивается, она считается годной.

Ультразвуковой контроль на прозвучиваемость и наличие внутренних несплошностей металла проводят по методике, согласованной с МПС.

4.3. Проверку механических свойств металла черновой оси (п. 1.4) проводят на образцах на растяжение и ударный изгиб. Об-разцы изготавливают из припуска, оставленного при формообразовании черновой оси, или из шейки черновой оси.

Припуск должен быть предварительно заклеймен инспектором — приемщиком МГ1С или отделом технического контроля (при отсутствии приемщика МПС на предприятии) и может быть отделен от черновой оси только после ее термической обработки.

Для испытания на растяжение берут один образец диаметром 10 мм с пятикратной расчетной длиной, для испытания на ударный изгиб берут четыре образца:

— от каждой черновой оси, изготовленной из осевой заготовки ковкой или штамповкой, и при изготовлении одной оси из слитка,

— от одной черновой оси, изготовленной из верхней части слитка, если из слитка изготавливаются две черновые оси,

— от двух любых черновых осей контролируемой партии, изготовленных винтовой прокаткой,

— от одной черновой оси для промышленного транспорта контролируемой партии, изготовленной радиально-ротационным деформированием.

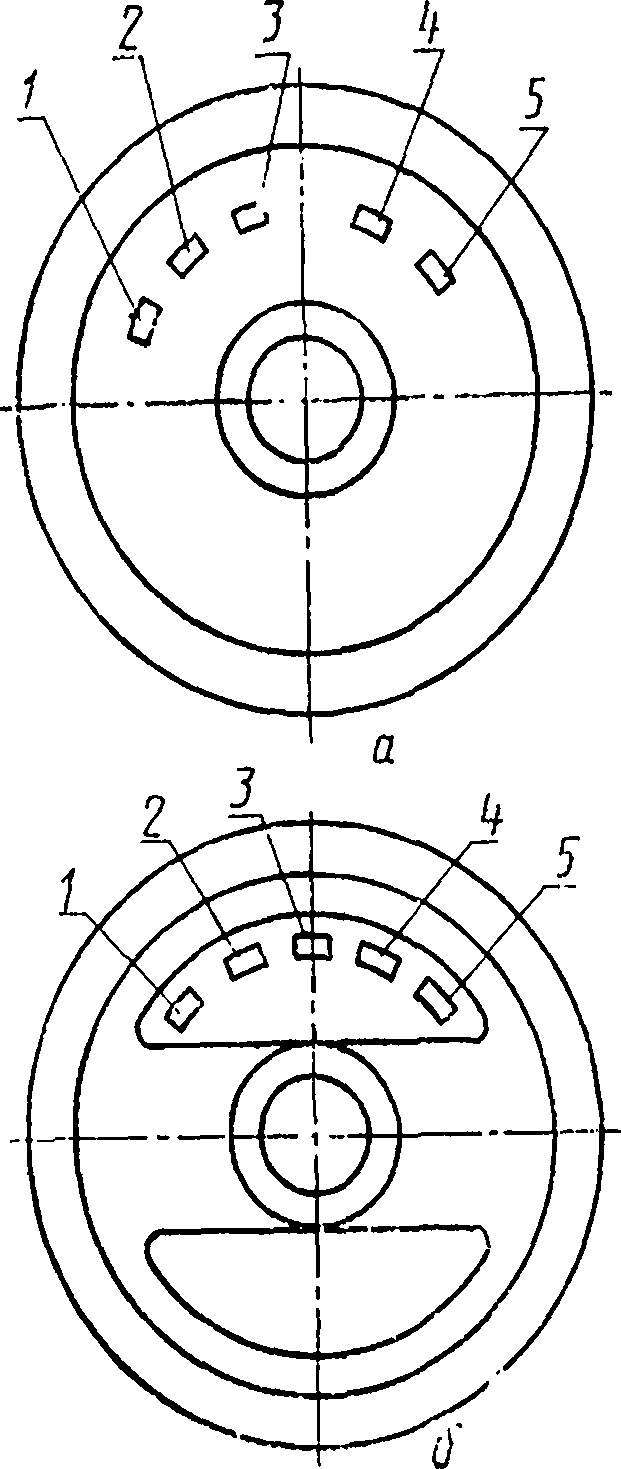

Образцы берут на расстоянии половины радиуса черновой оси ±10 мм от ее поверхности в направлении, параллельном образующей. Схема вырезки образцов для механических испытаний приведена на черт. 2.

/ — два бруска для 4 образцов для испытания на ударную вязкость. 2 — образец для испытания на растяжение, 3 — поверхность черновой осн

Черт. 2

Допускается вырезать из черновой оси образцы для определения механических свойств автогеном при условии оставления припуска не менее 30 мм на сторону.

4.4. Испытание на растяжение (п. 1.4) следует проводить, на образцах типов 1, II, 111 № 4 по ГОСТ 1497.

Допускается перед испытанием нагревать образцы до 150— 200°C с выдержкой не менее 30 мин.

4.5. Ударную вязкость (п. 1.4) определяют на образцах типа I по ГОСТ 9454.

Допускается изготовлять надрезы сверлением.

4.6. При неудовлетворительных результатах механических испытаний черновых осей испытания проводят вторично, для чего отбирают двойное количество образцов для проведения испытаний на растяжение или четыре образца на ударную вязкость по характеристике, не выдержавшей испытание.

4.7. При неудовлетворительных результатах повторного испытания черновой оси по п. 4.6 предприятию-изготовителю допускается подвергать эту черновую ось, а при изготовлении двух черновых осей из слитка также и вторую черновую ось из этого слитка, или всю контролируемую партию черновых осей, термической обработке вторично вместе с остатком припуска. При этом, если припуск уже был отделен, черновая ось должна быть подвергнута термической обработке вместе с припуском, расположенном рядом с черновой осью, при одинаковых температурных условиях. После термической обработки черновые оси должны быть подвергнуты приемочным испытаниям. В случае неудовлетворительных результатов хотя бы одного из испытаний черновую ось или контролируемую партию считают нс выдержавшей испытание.

Более двух повторных термических обработок не допускается.

Дополнительный нагрев под правку до температуры 700°C термической обработкой не считается.

4.8. Радиальное биение черновой оси определяется как разность наибольшего и наименьшего зазоров между средней частью или шейкой оси и линейкой, положенной на подступичные части оси, а при вращении на станке — по биению оси.

4.9. Отбор проб для плавочного и контрольного химического анализа — по ГОСТ 7565.

4.10. Химический состав стали (п. 1.2) — по документам о качестве по ГОСТ 4728. При приемке черновых осей инспектором-приемщиком МПС допускается производить химический анализ металла на соответствие требованиям ГОСТ 4728. При неудовлетворительном результате проводят анализ химического состава металла от двух черновых осей данной плавки. Результаты повторного анализа считать окончательными.

4.11. Контроль дефектов макроструктуры (пп. 1.8, 1.9) — по ГОСТ 10243.

Макроструктуру черновых осей из осевых заготовок — по документам о качестве на осевую заготовку или но ГОСТ 4728.

4.12. Контроль неметаллических включений (п. 1.12) — ио документам о качестве на осевую заготовку или по ГОСТ 1778.

4.13. Для проверки качества накатывания (п. 2.3) из чистовой оси вырезают продольный шлиф, по сечению которого определяют твердость.

4.14. Средний срок службы оси (п. 2.5) до предельного состояния определяют по статистическим данным предприятий МПС. К критериям предельного состояния не относятся: забоины, сварочные ожоги, протертости и другие повреждения случайного характера.

4.15. Маркировку проверяют визуально. Осп с неясной маркировкой не принимают.

Допускается исправлять маркировку в холодном состоянии, если можно установить номер плавки и номер черновой и чистовой оси.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Условия транспортирования черновых п чистовых осей в части воздействия климатических факторов —по группе Ж1, а хранения — По группе ОЖЗ ГОСТ 15150.

5.2. Черновые и чистовые оси должны сопровождаться документом, удостоверяющим их соответствие требованиям настоящего стандарта и включающим:

наименование предприятия-изготовителя,

дату и номер заказа,

номер плавок, номера черновых пли чистовых осей,

химический состав стали из документов о качестве осевой заготовки по ГОСТ 4728 или из плавочного анализа,

тип черновых осей,

число черновых или чистовых осей,

результаты механических испытаний и проверки макроструктуры,

обозначение настоящего стандарта.

Документ должен быть подписан отделом технического контроля предприятия-изготовителя и инспектором-приемщиком МПС и должен храниться на предприятии-изготовителе, производящем механическую обработку черновых осей, 15 лет.

5.3. Черновые, оси транспортируются пачками массой от 2,5 до 10 т. Прочностные данные обвязок пачки должны обеспечивать их сохранность при транспортировании и погрузочно-разгрузочных работах.

Средство крепления пачек — по ГОСТ 21650.

Погрузка, крепление и транспортирование черновых осей на открытом подвижном составе должны осуществляться в соответствии с правилами перевозки грузов и «Техническими условиями погрузки и крепления грузов на открытом подвижном составе».

5.4. На пачке должен быть прикреплен ярлык с транспортной маркировкой по ГОСТ 14191.

5.5. Чистовые оси транспортируют в законсервированном виде в специальных контейнерах или упаковке в соответствии с «Техническими условиями погрузки и крепления грузов на открытом подвижном составе».

Не допускается погрузка и разгрузка черновых и чистовых осей при помощи магнита.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель черновых осей гарантирует качество металла (пп. 1.8, 1.9, 1.12) на срок службы оси при соблюдении условий эксплуатации, транспортирования и хранения.

6.2. Изготовитель чистовых осей гарантирует соответствие осей требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

6.3. Гарантийный срок эксплуатации чистовой оси — 10 лет со дня ввода в эксплуатацию колесной пары.

В случае переформирования колесной пары гарантийные обязательства на подступичные части оси прекращаются.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка | Номер пункта |

ГОСТ 1497—84 | 4.4 |

1.12, 3.10, 4 12 | |

ГОСТ 2789—73 | 2.4, 4.2 |

ГОСТ 4008—89 | 1.13, 2.7 |

ГОСТ 4728—89 | 1.2, 3.6, 3.10, 4 10, 4.11, 5.2 |

4.9 | |

ГОСТ 9454—78 | 4.5- |

1.9, 4.11 | |

54 | |

Вводная часть, 5.1 | |

ГОСТ 21105—87 | 3.8 |

ГОСТ 21650—76 | 53 |