БЗ 10-2003

ГОСТ 29282-92

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УЗЛЫ ПИШУЩИЕ К РУЧКАМ АВТОМАТИЧЕСКИМ ШАРИКОВЫМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УЗЛЫ ПИШУЩИЕ К РУЧКАМ АВТОМАТИЧЕСКИМ ШАРИКОВЫМ

Технические условия

Writing units designed for bail-point pens. Specifications

ГОСТ

29282-92

МКС 97.180 ОКП 42 6194

Дата введения 01.01.93

Настоящий стандарт распространяется на пишущие узлы с пастами на органической основе для ручек автоматических шариковых (далее — узлы).

Требования пи. 1.3, 2.2, 2.3, 2.6—2.8, 4.3 обязательные, остальные — рекомендуемые.

Вид климатического исполнения — УХЛ, категория размещения — 4.2 по ГОСТ 15150.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Узлы подразделяют на типы:

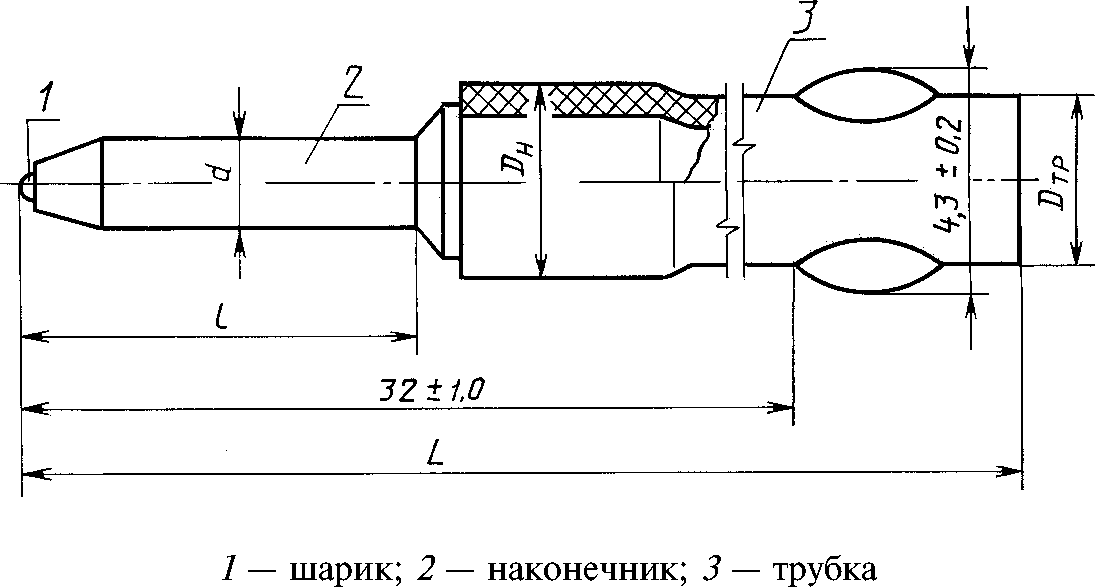

УП-1, УП-3 и УП-4 — узел пишущий малого объема без упора (черт. 1);

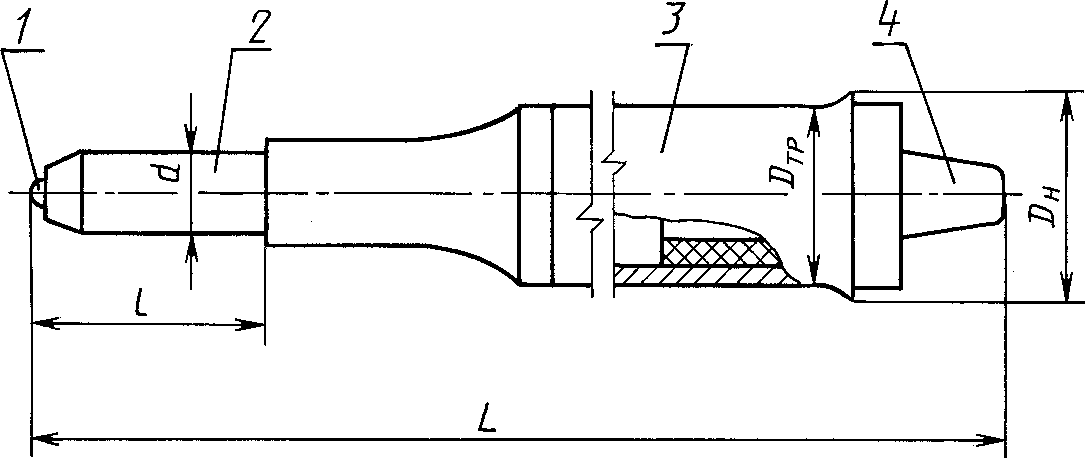

УП-2 — узел пишущий малого объема с упором (черт. 2);

УПБ — узел пишущий большого объема (черт. 3).

Узлы типа УПБ следует изготовлять:

УПБ-1 — с трубкой из металла;

УПБ-2 — с трубкой из пластмассы.

Типы УП-1, УП-3, УП-4

Черт. 1

Издание официальное Перепечатка воспрещена

© Издательство стандартов, 1992 © ИПК Издательство стандартов, 2004

Тип УП-2

Черт. 2 Тип УПБ

1 — шарик; 2 — наконечник; 3 — трубка; 4 — заглушка Черт. 3

Примечание. Черт. 1—3 не устанавливают конструкцию узлов.

Пример условного обозначения пишущего узла типа УП-2 длиной 135 мм с шариком диаметром 0,7 мм, заряженного пастой синего цвета:

Узел УП-2—135 0,7 синий

То же, узла типа УПБ-1 длиной 107 мм с шариком диаметром 1,0 мм, заряженного пастой черного цвета:

Узел УПБ-1—107 1,0 черный

1.2. Зависимость ширины линии от диаметра шарика приведена в приложении.

1.3. Основные размеры узлов должны соответствовать указанным в табл. 1.

Таблица 1 мм

Тип узла | Посадочная длина наконечника / | Длина узла L ±0,3 | Диаметр наконечника d | Диаметр трубки наружный Отр | Диаметр узла максимальный DH |

УП-1 | 7,4-од | 67 | 2>5-0,06 | 2,4+0,05 | 2,7 |

УП-2 | 82; 107; 135 | 3,0+0,05 с упором | 3,3 | ||

УП-3 | О J г-: | 1,6+0,03 | 3,0+0,05 | ||

УП-4 | 135 | 3,5+0,05 | 3,8 | ||

УПБ | Не менее 8 | 107 | 1,6+0,03 2,5_о.об | 6,0 | 6,0 |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Узлы следует изготовлять в соответствии с требованиями настоящего стандарта, нормативно-технической и технической документации на узлы конкретных типов, утвержденной в установленном порядке.

2.2. Линия, образованная узлом при письме, должна быть непрерывной.

2.3. Длина линии письма, образованная узлом, должна быть не менее указанной в табл. 2.

Таблица 2

Тип узла | Длина узла L, мм | Длина линии, образованная при письме, м, не менее, шариком диаметром 1,0 мм |

УП-1 | 67 | 440 |

УП-2, УП-3 | 82 | 550 |

107 | 770 | |

135 | 1320 | |

УП-4 | 135 | 2600 |

УПБ | 107 | 5800 |

Примечание. Длину линии письма для узлов с шариками других диаметров устанавливают в нормативно-технической и технической документации на узлы конкретных типов, утвержденной в установленном порядке.

2.4. Общая площадь сбросов на любых 100 м линии письма не должна быть более 60 мм2.

П римечание. Под сбросом следует понимать количество пасты, переходящей на бумагу при письме в месте завальцовки шарика, превышающее ширину линии письма на величину, видимую невооруженным глазом на диаграмме письма.

2.5. Узел должен писать с первого касания при перерыве в письме до 2 сут, а по истечении срока сохраняемости — после расписывания на расстоянии не более 1000 мм.

2.6. В местах соединения деталей узла паста не должна просачиваться и вытекать через повернутый вниз открытый конец трубки.

2.7. Узел должен обеспечивать удержание наконечника в трубке пишущего узла усилием не менее 9,8 Н.

2.8. Детали узла следует изготовлять из материалов, не вступающих в химическое взаимодействие с пастой и не оказывающих вредного влияния на человека.

Требования к материалам деталей узла устанавливают в нормативно-технической документации на узлы конкретного типа.

2.9. Паста — по нормативно-технической документации на пасту конкретного вида.

2.10. Срок сохраняемости узлов с момента изготовления — 12 мес с пастой черного цвета и 18 мес — с пастами других цветов.

2.11. Узлы в транспортной упаковке должны выдерживать воздействие транспортной тряски ускорением 30 м с-2 при частоте 80—120 ударов в минуту и температуру от минус 15 до плюс 45 °С.

2.12. Металлические детали следует изготовлять из коррозионно-стойких металлов и (или) иметь защитно-декоративное покрытие по ГОСТ 9.301. Материал, вид и толщину покрытия устанавливают в нормативно-технической документации на узлы конкретных типов, утвержденной в установленном порядке.

2.13. Маркировка

2.13.1. На наружной поверхности узла должны быть нанесены товарный знак предприятия-изготовителя, месяц и год изготовления.

2.13.2. На упаковке (коробке) или ярлыке указывают:

1) товарный знак предприятия-изготовителя, его наименование;

2) обозначение узла по настоящему стандарту;

3) количество узлов;

4) месяц и год изготовления;

5) обозначение партии узлов по системе предприятия-изготовителя;

6) штамп технического контроля (допускается не наносить при приложении документа о качестве).

2.13.3. Транспортная маркировка — по ГОСТ 14192 и технической документации на узлы конкретных типов.

2.14. Упаковка

2.14.1. Узлы от 1 до 10 шт., а также по 50 и 100 шт. должны быть уложены в конверты, пакеты или пачки.

2.14.2. Узлы в конвертах, пакетах или пачках помещают в картонную коробку, куда укладывают пишущие узлы одного типоразмера, заправленные пастой одного цвета. Количество укладываемых узлов устанавливают в нормативно-технической и технической документации, утвержденной в установленном порядке.

2.14.3. Коробки с узлами укладывают в дощатые ящики по ГОСТ 2991, из листовых древесных материалов по ГОСТ 5959, картонные ящики по ГОСТ 22852. Масса брутто — не более 30 кг.

Допускается не укладывать коробки с узлами в ящики при транспортировании их в контейнерах, при отправке по почте в виде бандеролей (посылок), а также в других случаях, согласованных с потребителем.

3. ПРИЕМКА

3.1. Для проверки соответствия узлов требованиям настоящего стандарта проводят приемосдаточные, периодические и типовые испытания.

3.2. Приемосдаточные, периодические и типовые испытания проводят статистическим методом по ГОСТ 18242*;

1) уровень контроля — I (общий) для приемосдаточных испытаний и S-3 (специальный) для периодических и типовых испытаний;

2) тип плана контроля — одноступенчатый.

3.3. Узлы на контроль предъявляют партиями. Партией считают узлы одного типоразмера, заряженные пастой одного цвета, оформленные одним документом.

Узлы для контроля следует отбирать из партии методом наибольшей объективности в соответствии с требованиями ГОСТ 18321.

3.4. Объемы выборок для проведения испытаний — по ГОСТ 18242.

3.5. При контроле качества узлов следует различать значительные и малозначительные дефекты по ГОСТ 15467.

Несоответствие узлов требованиям пи. 2.2, 2.6 считают значительными дефектами.

Несоответствие узлов любому другому требованию разд. 2 считают малозначительным дефектом.

3.6. Приемочные уровни дефектности AQL при приемосдаточных испытаниях должны быть:

0,65 % — для значительных дефектов;

2,5 % — для малозначительных дефектов.

3.7. Каждую партию узлов подвергают приемосдаточным испытаниям, при которых они должны быть проверены на соответствие требованиям пи. 2.2 и 2.7.

3.8. Периодическим испытаниям подвергают узлы, выдержавшие приемосдаточные испытания, не реже одного раза в 3 мес, кроме пи. 2.5 (в части расписывания узлов по истечении срока сохраняемости), 2.10 и 2.11, при этом узлы должны быть проверены на соответствие всем требованиям настоящего стандарта. Испытания узлов по и. 2.11 проводят раз в год. Периодичность испытаний узлов по и. 2.5 и 2.10 устанавливают в нормативно-технической и технической документации на узлы конкретного типа, утвержденной в установленном порядке.

3.9. Типовые испытания следует проводить после внесения изменений в конструкцию узлов, материалы или технологию их изготовления. Испытания проводят по программе, составляемой для каждых типовых испытаний. В программу не включают контроль параметров, на которые не влияют внесенные изменения.

* На территории Российской Федерации действует ГОСТ Р 50779.71—99 (здесь и далее).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания узлов, предусмотренные настоящим стандартом, кроме испытаний на соответствие требованиям пп. 2.6 и 2.11 (в части воздействия температур), следует проводить при нормальных условиях по ГОСТ 15150.

4.2. Основные размеры узла (п. 1.3) проверяют мерительным инструментом, обеспечивающим требуемую точность измерений.

4.3. Непрерывность линии письма (п. 2.2), длину линии письма (п. 2.3), площадь сбросов (п. 2.4), письмо с первого касания (п. 2.5) проверяют на диаграмме письма, снятой на стенде, обеспечивающем приложение к узлу усилия (0,74±0,01) Н, расписывание узлов по истечении срока сохраняемости (п. 2.5 — приложением усилия не более 4,0 Н) при скорости письма 6,0—9,6 м мин-1, угле наклона (60±5)°. Проверку проводят на диаграммной бумаге Д50 по ГОСТ 7717 или писчей бумаге № 1 или № 2 по ГОСТ 18510, размещаемой на металлической пластине.

После образования на диаграмме каждых 100 м линии письма с наконечника снимают в месте завальцовки шарика пасту в случае ее накопления.

Непрерывность линии письма и письмо с первого касания определяют визуально.

Длину линии письма определяют по счетчику, установленному на стенде.

Площадь сбросов определяют при помощи инструмента, обеспечивающего измерение площади с погрешностью до 1 мм2.

При приемосдаточных испытаниях непрерывность линии определяют визуально осмотром образованной письмом от руки спиральной линии общей длиной не менее 120 мм на листе бумаги по ГОСТ 18510, расположенном в горизонтальной плоскости, под которым находится подложка из 10 листов той же бумаги. При этом узлы помещают в корпус шариковой ручки или специальную оправку.

4.4. Отсутствие просачивания пасты в местах соединений деталей узлов (п. 2.6) проверяют внешним осмотром после выдержки узла в вертикальном положении наконечником вниз, а для узлов УПБ и наконечником вверх в течение 6 ч при температуре (45±2) °С.

Отсутствие вытекания пасты из трубки проверяют внешним осмотром узла после выдержки его в вертикальном положении наконечником вверх в течение 1 ч при температуре (45±2) °С.

4.5. Удержание наконечника в трубке пишущего узла в соответствии с требованиями п. 2.7 следует проверять на любом приборе, обеспечивающем измерение усилия с точностью ±0,098 Н. Продолжительность приложения нагрузки — 60 с.

4.6. Проверка требований п. 2.8 — по нормативно-технической документации на материалы, используемые для изготовления составных частей узла.

4.7. Срок сохраняемости (п. 2.10) проверяют по программе периодических испытаний по истечении срока сохраняемости.

4.8. Испытание узлов на соответствие требований п. 2.11 проводят по следующей методике. Узлы в упаковке устанавливают на стенде, имитирующем транспортирование, и испытывают при частоте 80—120 ударов в минуту с ускорением 30 м с-2 в течение 2 ч. После этого узлы в упаковке выдерживают 4 ч при температуре минус 15 °С, 2 ч — при нормальной температуре, 4 ч — при температуре плюс 45 °С, 2 ч — при нормальной температуре. Затем узлы распаковывают и проверяют по программе периодических испытаний.

4.9. Проверку применения защитных и защитно-декоративных покрытий (п. 2.12) при приемосдаточных испытаниях проводят внешним осмотром, при периодических и типовых испытаниях — по ГОСТ 9.302 и технической документации на узлы конкретных типов.

4.10. Проверку маркировки и упаковки узлов (пп. 2.13 и 2.14) осуществляют визуально.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортируют узлы в крытом транспорте любого вида, в том числе в герметизированных помещениях самолетов по условиям хранения 4 (Ж2) по ГОСТ 15150, но при температуре от минус 15 до плюс 45 °С.

5.2. Хранение узлов — по условиям хранения 1 (Л) ГОСТ 15150, но при температуре от 5 до 30 °С и на расстоянии не менее 1 м от источника тепла.

ПРИЛОЖЕНИЕ

Справочное

ЗАВИСИМОСТЬ ШИРИНЫ ЛИНИИ ПИСЬМА ОТ ДИАМЕТРА ШАРИКА

Диаметр шарика, мм | Ширина линии | Условное обозначение |

До 0,65 | Сверхтонкая | FF |

Св. 0,65 до 1,0 | Тонкая | F |

» 1,0 » 1,2 | Средняя | М |

» 1,2 | Широкая | В |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 225 «Средства механизации и автоматизации управленческого и инженерно-технического труда»

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 20.01.92 № 39

3. ВЗАМЕН ГОСТ 4.314—85 (в части узлов пишущих к ручкам автоматическим шариковым), ГОСТ 16696-82

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

2.12 | |

4.9 | |

2.14.3 | |

2.14.3 | |

4.3 | |

2.13.3 | |

Вводная часть, 4.1, 5.1, 5.2 | |

3.5 | |

3.2, 3.4 | |

3.3 | |

4.3 | |

2.14.3 |

5. ПЕРЕИЗДАНИЕ. Май 2004 г.

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор М.В. Бучная Компьютерная верстка И.А. Налейкиной

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 29.04.2004. Подписано в печать 25.05.2004. Уел. печ. л. 0,93. Уч.-изд.л. 0,65.

Тираж 45 экз. С 2414. Зак. 169.

ИПК Издательство стандартов, 107076 Москва, Колодезный пер., 14. e-mail: Набрано и отпечатано в ИПК Издательство стандартов