ГОСТ 28985-91

Группа А09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОРОДЫ ГОРНЫЕ

Метод определения деформационных характеристик при одноосном сжатии

Rocks. Method for determination of deformation characteristics under uniaxial compression

МКС 73.020

ОКСТУ 0709

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством угольной промышленности СССР, Академией наук СССР, Министерством геологии СССР, Академией наук УССР, Министерством по производству минеральных удобрений, Государственным комитетом СССР по народному образованию

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 24.04.91 N 563

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер раздела, пункта, приложения |

2 | |

3 | |

4.3 | |

3 | |

4.6 | |

2; 5.7 | |

3 | |

3 | |

2 | |

3 | |

2; 5.7 | |

ГОСТ 18957-73 | 3 |

3 | |

2 | |

1.3; 3; 5.1; приложение 3 | |

3 | |

3 |

5. ПЕРЕИЗДАНИЕ. Сентябрь 2004 г.

Настоящий стандарт распространяется на твердые горные породы с пределом прочности при одноосном сжатии не менее 5 МПа и устанавливает метод определения их деформационных характеристик при одноосном сжатии образцов.

Стандарт не распространяется на мерзлые горные породы.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Испытания образцов проводят для определения следующих деформационных характеристик:

зависимостей "напряжение - деформация";

модуля упругости ;

коэффициента Пуассона ;

модуля деформации ;

коэффициента поперечной деформации .

1.2. Сущность метода заключается в измерении сжимающей силы, приложенной к торцам образца, продольных и поперечных деформаций его, вызванных этой силой.

1.3. Метод предусматривает знание или определение предела прочности при одноосном сжатии испытываемой породы по ГОСТ 21153.2.

1.4. Деформационные характеристики горных пород следует определять в диапазоне требуемых напряжений. При этом диапазон напряжений от 5 до 50% от предела прочности при одноосном сжатии является обязательным.

2. МЕТОД ОТБОРА ПРОБ

Отбор проб - по ГОСТ 21153.0 со следующими дополнениями:

размеры и объем пробы должны обеспечить изготовление образцов необходимых размеров и количества, указанных в пп.4.4, 4.11, 4.12;

допускается взамен парафинирования производить консервацию проб негигроскопических пород битумированной бумагой по ГОСТ 515, полиэтиленовой пленкой по ГОСТ 10354 или другими водонепроницаемыми материалами, не вступающими в химическое взаимодействие с горными породами;

при необходимости отбор проб сопровождают определением влажности по ГОСТ 5180 (для карналлита - по ГОСТ 16109).

3. ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ И МАТЕРИАЛЫ

Для подготовки и проведения испытаний применяют оборудование, инструменты и материалы по ГОСТ 21153.2 (разд.1) со следующими дополнениями:

индикаторы многооборотные с ценой деления 0,001 мм по ГОСТ 9696 или индикаторы часового типа с ценой деления 0,01 мм по ГОСТ 577 - для измерения деформаций образца;

тензорезисторы по ГОСТ 21616 - для измерения относительных деформаций, в том числе тензорезисторы типов ФКП, ФКТ - для измерения относительных поперечных деформаций образца;

тензометры любой конструкции (индикаторный, тензорезисторный, прижимной индуктивный, лазерный, оптический, емкостной и т.п.), отвечающие требованиям ГОСТ 18957* и обеспечивающие измерение продольных и поперечных деформаций образцов с погрешностью не более 2%;

________________

* На территории Российской Федерации отменен.

приборы и устройства, обеспечивающие точность измерения и регистрации относительных деформаций и нагрузок не менее 2%, например, цифровой тензометрический мост (ЦТМ-5, ИДЦ-1) или самопишущий потенциометр (ПДП-4);

клей типа БФ-2 по ГОСТ 12172 или циакрин Э0 по ТУ 6-09-30-86 - для наклейки тензорезисторов;

спирт этиловый ректификованный технический по ГОСТ 18300, ацетон по ГОСТ 2768 - для очистки поверхностей склеивания;

паяльник по ГОСТ 7219;

припой ПОС-61 по ГОСТ 21931;

флюс канифольный по ГОСТ 19113.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Для испытания изготовляют цилиндрические или призматические (с квадратным сечением) образцы.

4.2. Образцы выбуривают или вырезают на камнерезной машине из штуфов или кернов, их торцевые поверхности шлифуют; при необходимости шлифуют боковые поверхности до обеспечения требований пп.4.5 и 4.6.

4.3. Образцы из гигроскопических пород изготовляют без применения промывочной жидкости и до начала испытания хранят в эксикаторе. Допускается применение в качестве промывочной жидкости силиконового или трансформаторного масла по ГОСТ 982, а также других жидкостей, не вступающих в химическое взаимодействие с горными породами.

4.4. Размеры образцов должны соответствовать указанным в табл.1.

Таблица 1

Наименование параметра образца | Массовые испытания | Сравнительные испытания |

Диаметр | От 30 до 90 включ. | 42±2 |

Отношение высоты | 2,0±0,1 | 2,00±0,05 |

Примечание. Диаметр (сторона квадрата) образцов должен быть не менее 10-кратного линейного размера зерен (неоднородностей), слагающих породу. | ||

Измерения проводят штангенциркулем с погрешностью не более ±0,1 мм. Диаметр (сторону квадрата) измеряют в средней части образца в двух взаимно перпендикулярных направлениях. Допускается разность диаметров (сторон квадрата) по этим измерениям не более 1,0 мм. За расчетный диаметр (сторону квадрата) принимают среднеарифметическое значение результатов измерений.

4.5. Торцевые поверхности образца должны быть плоскими, параллельными друг другу и перпендикулярными к боковой поверхности.

Неплоскостность (выпуклость, вогнутость) проверяют линейкой штангенциркуля или боковой поверхностью слесарного угольника на отсутствие просвета.

Отклонения от перпендикулярности образующей к торцам образца контролируют слесарным угольником на отсутствие просвета в двух взаимно перпендикулярных направлениях.

4.6. Образующие боковых поверхностей образца должны быть прямолинейными по всей его высоте.

Отклонение от прямолинейности контролируют линейкой штангенциркуля или боковой поверхностью слесарного угольника на отсутствие просвета.

Допускаемая шероховатость поверхности образца в зоне контакта с датчиками деформации (тензорезисторами или тензометрами) - не более 0,2 мм.

4.7. Образцы должны иметь одинаковые размеры. Допускается отклонение значений диаметра (сторон квадрата) каждого образца от среднеарифметического значения не более ±1 мм и высоты не более ±3 мм.

4.8. База измерения деформации должна быть не менее 15 мм, и превышать линейный размер зерен (неоднородностей), слагающих образец, не менее чем в 10 раз и располагаться симметрично по отношению к середине образца. База измерения продольной деформации не должна превышать диаметр (сторону квадрата) образца.

4.9. Количество чувствительных элементов датчиков деформаций, закрепляемых на образце, должно быть не менее двух для каждого вида деформаций. Их располагают равномерно по периметру в средней по высоте части боковой поверхности образца без наложения друг на друга. Возможное расположение чувствительных элементов (тензорезисторов) на боковой поверхности образца показано на черт.1. Для измерения поперечных деформаций должны применяться только фольговые тензорезисторы.

1 - образец; 2 - тензорезистор поперечных деформаций; 3 - тензорезистор продольных деформаций; 4 - образующая

Черт.1

4.10. Наклейка тензорезисторов на боковую поверхность образца производится в соответствии с их эксплуатационной документацией.

4.11. Количество образцов при сравнительных испытаниях должно быть не менее 5 при условии обеспечения надежности результатов не менее 90% и относительной погрешности

не более 10%.

4.12. Количество образцов при массовых испытаниях должно быть не менее 3 при условии обеспечения надежности результатов не ниже 80% и относительной погрешности

не более 20%.

4.13. Определение фактической надежности результатов испытаний и уточнение необходимого числа образцов

для достижения заданной надежности производят в соответствии с приложением 1.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

5.1. Образец, оснащенный датчиками деформаций, устанавливают на испытательной машине (прессе) в соответствии с ГОСТ 21153.2 (разд.1).

5.2. Датчики деформаций подключают к регистрирующей аппаратуре.

5.3. Образец нагружают до начального напряжения (напряжения пригрузки), составляющего 5% от предела прочности при одноосном сжатии (

![]() ).

).

Значения деформаций при напряжении принимают за условный ноль отсчета деформаций. Индикаторы часового типа устанавливают в положение нулевого отсчета с натягом на 1-2 оборота большой стрелки.

5.4. Деформации образца регистрируют не менее чем при десяти значениях напряжения сжатия в процессе нагружения до максимального заданного значения , и при последующей разгрузке до

регистрируют деформации также не менее чем при десяти значениях напряжения.

5.5. При дискретной записи отсчетов интервал времени между отсчетами не должен превышать 10 с при нагружении и разгрузке образца.

Продолжительность остановки при переходе от нагружения к разгрузке не должна превышать 30 с.

5.6. Значения нагрузок , зафиксированные силоизмерителем испытательной машины (пресса), и соответствующие им показания приборов для деформаций (продольных

и поперечных

) записывают в журнал испытаний в соответствии с приложением 2.

5.7. При необходимости определяют влажность испытанного образца. Для этого после завершения испытания образец освобождают от датчиков деформации и разрушают его; обломки образца помещают в бюксы и сразу же взвешивают. Дальнейшие операции - по ГОСТ 5180 (для карналлита - по ГОСТ 16109). Влажность фиксируют в журнале испытаний.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. По результатам испытаний строят графики зависимостей "напряжение - деформация

" (черт.2), на которых каждому зафиксированному уровню напряжений

,

,

,

соответствуют относительные деформации образца: продольные

- при нагружении

,

,

,

и разгрузке

,

,

,

; поперечные

- при нагружении

,

,

,

и разгрузке

,

,

,

.

Черт.2

6.2. Модуль деформации и коэффициент поперечной деформации

в заданном диапазоне напряжений (

![]() ) определяются по нагрузочным ветвям зависимостей

) определяются по нагрузочным ветвям зависимостей по формулам:

модуль деформации () в МПа

![]() ;

;

коэффициент поперечной деформации ()

![]() .

.

Модуль упругости () и коэффициент Пуассона (

) определяются в этом же диапазоне напряжений по разгрузочным ветвям зависимостей

по формулам:

модуль упругости () в МПа

![]() ;

;

коэффициент Пуассона ()

![]() ,

,

где ,

- напряжения в конце и начале диапазона при нагружении или разгрузке, МПа;

,

- относительные продольные деформации образца в конце и начале диапазона при нагружении;

,

- относительные поперечные деформации образца в конце и начале диапазона при нагружении;

,

- относительные продольные деформации образца в конце и начале диапазона при разгрузке;

,

- относительные поперечные деформации образца в конце и начале диапазона при разгрузке.

6.3. При использовании тензометров, измеряющих абсолютные деформации, рассчитывают относительные деформации образца по формулам:

![]() ;

;![]() ,

,

где - база измерения продольных деформаций образца, мм;

- изменение базы при изменении нагрузки на образец, мм;

- диаметр (сторона квадрата) образца, мм;

![]() - изменение диаметра (стороны квадрата) при изменении нагрузки на образец, мм.

- изменение диаметра (стороны квадрата) при изменении нагрузки на образец, мм.

6.4. Обработку результатов испытаний образцов проводят в следующем порядке.

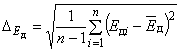

Вычисляют среднеарифметические значения по пробе для ,

,

,

, среднеквадратические отклонения

,

,

,

и коэффициенты вариации

,

,

,

по формулам:

![]() ;

; ![]() ;

; ;

;  ;

;![]() ;

;  ;

;![]() ;

; ![]() ;

; *;

*;  ;

;

_________________

* Формула соответствуют оригиналу. - .

![]() ;

; ![]() ,

,

а также фактическую надежность их определения согласно приложению 1.

6.5. Вычисления величин ,

,

,

по формулам пп.6.2 и 6.4 проводят до второй значащей цифры.

6.6. Пример обработки и представления результатов испытаний приведен в приложениях 2 и 3.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ОПРЕДЕЛЕНИЕ НАДЕЖНОСТИ И ПОГРЕШНОСТИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ, УТОЧНЕНИЕ НЕОБХОДИМОГО ЧИСЛА ОБРАЗЦОВ

Значение фактической надежности результатов испытания устанавливают по табл.2 по заданному максимальному значению относительной погрешности

, коэффициенту вариации

(см. пп.4.11, 4.12 настоящего стандарта) и числу испытанных образцов

.

Если определенное таким образом значение надежности меньше заданного, то испытывают дополнительное число образцов, которое устанавливают по табл.2. После испытания обработку результатов (см. п.6.4) повторяют для нового числа образцов.

При невозможности испытания дополнительного числа образцов принимают заданное значение надежности и по табл.2 устанавливают фактическую относительную погрешность

оценки средних значений деформационных характеристик для каждого диапазона напряжений.

Таблица 2

Значение отношения | Надежность | |||||||

Число образцов | ||||||||

3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

0,4 | 44 | 52 | 58 | 63 | 66 | 70 | 74 | 76 |

0,6 | 59 | 68 | 75 | 80 | 84 | 87 | 89 | 91 |

0,8 | 71 | 79 | 85 | 90 | 92 | 94 | 96 | 96 |

1,0 | 77 | 86 | 91 | 94 | 96 | 97 | 98 | 99 |

1,2 | 82 | 90 | 94 | 96 | 98 | 99 | 99 | 100 |

1,4 | 86 | 93 | 96 | 96 | 99 | 99 | 100 | 100 |

1,6 | 89 | 95 | 98 | 99 | 99 | 100 | 100 | 100 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ФОРМА ЖУРНАЛА ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНЫХ ДЕФОРМАЦИЙ

Таблица 3

Наг- | Напря- | Показания датчиков деформаций, делений | Средние значения показаний датчиков деформаций, делений | Приращение показаний датчиков деформаций, делений | Относительные деформации образцов | ||||||||

продольные | поперечные | продо- | попе- | продо- | попе- | продо- | попе- | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРИМЕР РАСЧЕТА ДЕФОРМАЦИОННЫХ ХАРАКТЕРИСТИК

Определить деформационные характеристики песчаника с линейными размерами зерен не более 1 мм при испытании образцов одноосным сжатием в диапазоне напряжений от 0,4 до 0,7.

Размеры образцов: 41,5 мм;

84,4 мм; площадь поперечного сечения

13,45 см

;

5.

Предел прочности песчаника при одноосном сжатии - по ГОСТ 21153.2 ![]() 112 МПа; разрушающая нагрузка

112 МПа; разрушающая нагрузка ![]() 150 кН.

150 кН.

Регистрирующий прибор - измеритель деформации цифровой ИДЦ-1 с ценой деления 1х10.

Датчики деформаций - тензорезисторы с базой измерения 15 мм в прижимном тензометре ДМ-12, изображенном на черт.3.

1 - образец; 2 - тензорезистор продольных деформаций; 3 - тензорезистор поперечных деформаций; 4 - прокладка резиновая; 5 - пружина

Черт.3

Для одного из образцов результаты испытания (нагружение и разгрузка) записаны в журнал в виде табл.4 в соответствии с приложением 2 и построены графики зависимостей , аналогичные показанным на черт.2.

Таблица 4

|

|

|

|

|

|

|

|

|

| Примечание |

7,5 | 5,6 | 546 | 538 | 554 | 461 | 542 | 507 | 0 | 0 |

|

20 | 15,0 | 527 | 521 | 565 | 465 | 524 | 515 | 18 | 8 | Нагружение |

30 | 22,0 | 514 | 497 | 570 | 468 | 506 | 519 | 36 | 12 | |

40 | 30,0 | 493 | 483 | 572 | 470 | 488 | 521 | 54 | 14 | |

50 | 38,0 | 481 | 463 | 578 | 476 | 472 | 527 | 70 | 20 | |

60 | 44,8 | 453 | 447 | 581 | 477 | 450 | 529 | 92 | 22 |

|

75 | 56,0 | 413 | 431 | 586 | 480 | 422 | 533 | 120 | 26 |

|

85 | 63,0 | 371 | 421 | 594 | 484 | 396 | 539 | 146 | 32 | |

95 | 71,0 | 356 | 408 | 599 | 487 | 382 | 543 | 160 | 36 | |

105 | 78,4 | 326 | 390 | 606 | 492 | 358 | 549 | 184 | 42 | |

95 | 71,0 | 350 | 408 | 600 | 490 | 379 | 545 | 162 | 38 | Разгрузка |

85 | 63,0 | 375 | 425 | 597 | 485 | 400 | 541 | 142 | 34 | |

75 | 56,0 | 390 | 438 | 595 | 483 | 414 | 539 | 128 | 32 |

|

60 | 44,8 | 425 | 455 | 589 | 481 | 440 | 535 | 102 | 28 |

|

50 | 38,0 | 452 | 468 | 585 | 477 | 460 | 531 | 82 | 24 | |

40 | 20,0 | 476 | 480 | 574 | 472 | 478 | 523 | 64 | 16 | |

30 | 22,0 | 500 | 496 | 566 | 468 | 498 | 517 | 44 | 10 | |

20 | 15,0 | 520 | 516 | 560 | 466 | 518 | 513 | 24 | 6 | |

7,5 | 5,6 | 534 | 538 | 558 | 464 | 536 | 511 | 6 | 4 |

|

Расчет деформационных характеристик проводится по разд.6.

1. В соответствии с п.1.4 необходимо определить значения ,

,

,

в диапазоне напряжений (

![]() ), где

), где ![]() 5,6 МПа;

5,6 МПа; ![]() 56,0 МПа.

56,0 МПа.

![]() МПа;

МПа;![]() ;

;![]() МПа;

МПа;![]() .

.

2. Расчет деформационных характеристик в заданном диапазоне напряжений (![]() ), где

), где ![]() 44,8 МПа;

44,8 МПа; ![]() 78,4 МПа.

78,4 МПа.

![]() МПа;

МПа;![]() ;

;![]() МПа;

МПа;![]() .

.

Примечание. На уровне напряжения деформации образца при нагружении и разгрузке равны между собой:

![]() ;

; ![]() .

.

3. После испытаний всех отобранных образцов песчаника и обработки результатов по разд.6 получены следующие значения, представленные в табл.5.

Таблица 5

Номер образца | Деформационные характеристики в диапазоне напряжений | |||||||

от | от | |||||||

|

|

|

| |||||

1 | 4,2 | 0,22 | 4,1 | 0,23 | 3,6 | 0,22 | 4,1 | 0,17 |

2 | 3,2 | 0,17 | 3,0 | 0,19 | 3,0 | 0,17 | 3,0 | 0,18 |

3 | 4,8 | 0,20 | 4,7 | 0,18 | 4,6 | 0,21 | 4,7 | 0,20 |

4 | 3,9 | 0,24 | 3,6 | 0,17 | 3,4 | 0,19 | 3,7 | 0,21 |

5 | 4,4 | 0,18 | 4,2 | 0,20 | 4,0 | 0,23 | 4,1 | 0,22 |

Среднеариф- | 4,1 | 0,20 | 3,9 | 0,19 | 3,7 | 0,20 | 3,9 | 0,20 |

Среднеквад- | 0,60 | 0,029 | 0,65 | 0,023 | 0,61 | 0,024 | 0,62 | 0,021 |

Коэффициент вариации, % | 15 | 14 | 16 | 12 | 16 | 12 | 16 | 11 |

Фактическая надежность | 80 | 80 | 80 | 85 | 80 | 85 | 80 | 88 |

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2004