ГОСТ 25717-83

Группа Л29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КЛЕИ

Методы определения модуля сдвига клея в клеевом соединении

Adhesives. Methods of determination of shear modulus of adhesive in adhesive bond

ОКСТУ 2209

Дата введения 1984-01-01

Постановлением Государственного комитета СССР по стандартам от 14 апреля 1983 г. N 1787 срок введения установлен с 01.01.84

ПЕРЕИЗДАНИЕ. Декабрь 1984 г.

Настоящий стандарт распространяется на клеи и устанавливает два метода определения модуля сдвига клея в клеевом соединении (А и Б).

Метод А предусматривает определение модуля сдвига клея многослойных клееных образцов в условиях нормальной (23 °С), пониженных (до минус 150 °С) и повышенных (до плюс 400 °С) температурах.

Метод Б предусматривает определение модуля сдвига клея однослойных клееных образцов в условиях нормальной температуры.

Наряду с модулем сдвига определяют следующие показатели:

условный предел пропорциональности при сдвиге;

относительный сдвиг при условном пределе пропорциональности;

предел прочности при сдвиге;

относительный сдвиг при разрушении.

1. МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ СДВИГА КЛЕЯ МНОГОСЛОЙНЫХ КЛЕЕНЫХ ОБРАЗЦОВ (МЕТОД А)

1.1. Отбор образцов

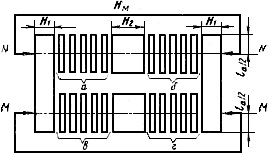

1.1.1. Для испытаний применяют многослойный клееный металлический образец. Форма, размеры образца и входящих в него деталей приведены на черт.1 и в табл.1.

1 - боковая пластина; 2 - пластинка; 3 - крепежный вкладыш; 4 - клеевой слой; - база измерения деформации (20-30 мм)

Черт.1

Таблица 1

Обозначение размеров образца и входящих в него деталей | Размеры, мм |

60 | |

20-0,1 | |

50-0,1 | |

20-0,1 | |

2 | |

10 | |

20 | |

М 10 кл.3 | |

15 | |

5 |

Допуск на непараллельность склеиваемых поверхностей пластинок, крепежных вкладышей и боковых пластин составляет 0,01 мм.

1.1.2. Металлические детали для склеивания образца изготовляют из стали марки 30ХГСА по ГОСТ 11269-76.

Допускается изготовлять детали для склеивания образца из другого металла с известными значениями модуля сдвига и модуля нормальной упругости, и в отношении которого испытуемый клей не является коррозионно-активным.

1.1.3. На каждую температуру испытания должно быть не менее пяти образцов.

1.2. Аппаратура

1.2.1. Разрывная или универсальная машина для статических испытаний, позволяющая проводить испытания на растяжение с постоянной скоростью движения подвижного захвата машины от 0,05 до 5 мм/мин и измерять нагрузку с погрешностью не более 1%. Захваты машины должны обеспечивать надежное крепление образца и совпадение продольной оси образца с направлением растяжения.

Рекомендуется применять машину с автоматической записью диаграммы "нагрузка-деформация". Допускается применять машину, оборудованную ручным приводом.

1.2.2. Крио- или термокамера, обеспечивающая равномерное охлаждение образца до минус 150 °С или нагревание образца до плюс 400 °С и поддерживающая заданную температуру на протяжении испытания с погрешностью, не более предусмотренной ГОСТ 14359-69.

1.2.3. Термопара медь-константан или хромель-копель (ГОСТ 6616-74) с потенциометром класса точности не ниже 0,5 (ГОСТ 9245-79).

1.2.4. Прибор для измерения деформации с погрешностью, не превышающей:

0,001 мм - при деформации менее 1 мм;

0,01 мм - при деформации 1 мм и более.

1.2.5. Устройство для измерения деформации при пониженных или повышенных температурах (см. рекомендуемое приложение 1).

1.2.6. Прибор для измерения размеров образца и входящих в него деталей с погрешностью не более 0,01 мм.

1.3. Подготовка к испытанию

1.3.1. Образец, собранный из деталей, перед склеиванием измеряют.

Схемы измерения суммарной толщины блоков (а, б, в, г) пластинок образца до склеивания и толщины

собранного образца до склеивания даны в обязательном приложении 2.

Число пластинок () в каждом из блоков (а, б, в, г) образца (см. обязательное приложение 2) должно быть одинаковым, рекомендуется

брать равным пяти.

1.3.2. Образец склеивают по технологии, указанной в нормативно-технической документации на клей.

Клеевые подтеки на торцах клеевых слоев должны быть зачищены до испытания.

1.3.3. Время выдержки образцов после склеивания указывают в нормативно-технической документации на клей.

1.3.4. Образцы перед испытанием кондиционируют по ГОСТ 12423-66 не менее 3 ч при (23±2) °С, если в нормативно-технической документации на клей нет других указаний.

1.3.5. Перед испытанием склеенный образец измеряют по толщине в двух местах, соответствующих центрам пластинок (аналогично измерению размера (см. обязательное приложение 2).

Суммарную толщину клеевых слоев образца () в миллиметрах вычисляют по формуле

![]() ,

,

где - толщина склеенного образца, вычисленная как среднее арифметическое двух измерений, мм;

- толщина несклеенного образца, вычисленная по обязательному приложению 2, мм.

Среднюю толщину клеевого слоя () в миллиметрах вычисляют по формуле

![]() ,

,

где - число склеенных пластинок в блоке.

1.4. Проведение испытания

1.4.1. Образец с укрепленным на нем прибором или устройством для измерения деформации устанавливают в захваты испытательной машины с помощью тяг, ввернутых в крепежные вкладыши образца.

1.4.2. Образец подвергают растяжению при постоянной скорости движения подвижного захвата машины, выбранной так, чтобы время от начала испытания до разрушения образца находилось от 0,5 до 1,5 мин.

При проведении испытания с автоматической записью диаграммы "нагрузка-деформация" проводят непрерывное нагружение образца до разрушения.

При испытании с использованием ручного привода проводят ступенчатое нагружение образца, увеличивая нагрузку приблизительно равными величинами до нагрузки, равной 10-15% от разрушающей. Количество ступеней нагружения должно быть не менее 8. Па каждой ступени нагружения измеряют соответствующее значение деформации, затем образец нагружают до разрушения.

1.4.3. При испытании при пониженных или повышенных температурах образец с укрепленным на нем устройством для измерения деформации помещают в крио- или термокамеру, имеющую температуру испытания. Продолжительность выдержки при температуре испытания должна быть 45-60 мин. Испытания проводят, как указано в п.1.4.2.

1.4.4. После испытания образец подвергают визуальному осмотру для определения характера разрушения: по плоскости склеивания или по клею. Характер разрушения оценивают в процентах от номинальной площади склеивания с погрешностью не более 10%. Результаты, полученные на образцах, имеющих непроклеенные места, не учитывают.

1.5. Обработка результатов

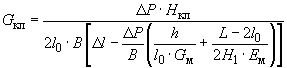

1.5.1. Модуль сдвига клея в клеевом соединении () в МПа (Н/мм

) вычисляют по формуле

,

,

где - приращение нагрузки

на линейном участке диаграммы "нагрузка-деформация", H;

- приращение деформации образца, соответствующее приращению нагрузки

, мм;

- суммарная толщина клеевых слоев образца (см. п.1.3.5), мм;

- средняя толщина блока металлических пластинок (см. обязательное приложение 2), мм;

- суммарная толщина боковых пластин, мм;

- ширина образца, мм;

- высота образца, мм;

- высота пластинок (длина клеевого слоя), мм;

- модуль сдвига склеиваемого металла при температуре испытания, МПа, выбирают соответственно марке металла, используемого для изготовления образца, по справочному приложению 3;

- модуль нормальной упругости склеиваемого металла при температуре испытания, МПа, выбирают соответственно марке металла, используемого для изготовления образца, по справочному приложению 3.

Значения вычисляют для каждого образца с точностью до третьей значащей

цифры.

1.5.2. Показатели статистической обработки вычисляют по ГОСТ 14359-69.

1.5.3. Определение условного предела пропорциональности при сдвиге (), относительного сдвига при условном пределе пропорциональности (

), предела прочности при сдвиге (

) и относительного сдвига при разрушении (

) см. в рекомендуемом приложении 4.

1.5.4. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

наименование и марку испытуемого клея;

наименование, марку, значения и

склеиваемого металла;

способ изготовления образцов: обработка поверхностей склеиваемого металла, основные параметры технологического режима склеивания и дату склеивания;

размеры образца (,

,

,

,

,

);

среднюю толщину клеевого слоя () для каждого образца;

условия хранения образцов до испытания и время выдержки образцов после склеивания;

условия испытания: наименование и основные параметры испытательной машины, скорость нагружения, температуру испытания;

значения приращения нагрузки () и соответствующего приращения деформации (

) в пределах закона Гука, взятые с автоматически записанной диаграммы, которая прикладывается к протоколу испытания;

значения модуля сдвига клея () для каждого образца, их среднее значение (

) и среднее квадратическое отклонение значений модуля сдвига клея (

);

значения величин ,

,

,

для каждого образца, их среднее значение и среднее квадратическое отклонение при их определении;

характер разрушения образцов;

обозначение настоящего стандарта;

дату испытания.

2. МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ СДВИГА КЛЕЯ ОДНОСЛОЙНЫХ КЛЕЕНЫХ ОБРАЗЦОВ (МЕТОД Б)

2.1. Отбор образцов

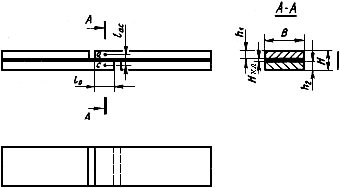

2.1.1. Для испытаний применяют клееный металлический образец, форма и размеры которого приведены на черт.2 и 3.

1 - металл;

2 - клеевой слой; - база измерения деформации

Черт.2

Черт.3

2.1.2. Для испытания должно быть не менее пяти образцов.

2.2. Аппаратура

2.2.1. Испытательная машина должна удовлетворять требованиям п.1.2.1.

2.2.2. Прибор для измерения деформации клеевого слоя с погрешностью не более 0,0005 мм.

2.2.3. Приборы для измерения площади склеивания образца с погрешностью не более 0,05 мм и толщины клеевого слоя с погрешностью не более 0,001 мм.

2.3. Подготовка к испытанию

2.3.1. Пластины для склеивания размером 196х105 мм вырезают из одного листа металла толщиной 4 мм.

2.3.2. Пластины размечают на полосы размером 105х28 мм, маркируют и измеряют толщину каждой полосы по ее центру.

2.3.3. Пластины склеивают по всей их площади по технологии, указанной в нормативно-технической документации на клей.

2.3.4. Время выдержки пластин после склеивания указывают в нормативно-технической документации на клей.

2.3.5. Склеенные пластины разрезают по разметке на полосы, из которых изготавливают пять образцов (две крайние полосы для изготовления образцов не используют).

2.3.6. Изготовленные образцы перед испытанием кондиционируют по п.1.3.4.

2.3.7. Перед испытанием измеряют длину клеевого слоя (), ширину образца (

), толщину в середине нахлестки (

) (черт.3).

Толщину клеевого слоя () в миллиметрах вычисляют по формуле

![]() ,

,

где - толщина склеенного образца в середине нахлестки, мм;

,

- толщины пластин в середине нахлестки, мм.

Допускается непосредственное измерение толщины клеевого слоя образца под микроскопом с делительной сеткой по двум боковым поверхностям (в двух точках, отступив около 1 мм от краев нахлестки).

Увеличение микроскопа выбирают соответственно регламентируемой выше погрешности измерения толщины клеевого слоя. В расчет принимают среднее арифметическое значение из четырех измерений толщины.

Перед измерением боковые поверхности образца зачищают вдоль клеевого слоя плоским напильником N 4 ГОСТ 1465-80.

2.4. Проведение испытания

2.4.1. Образец с установленным на нем прибором (датчиком) для измерения деформации устанавливают в захваты испытательной машины.

2.4.2. Образец подвергают растяжению и далее визуальному осмотру по пп.1.4.2 и 1.4.4.

2.5. Обработка результатов

2.5.1. Модуль сдвига клея в клеевом соединении () в МПа (Н/мм

) вычисляют по формуле

,

,

где - приращение нагрузки

на линейном участке диаграммы "нагрузка-деформация", Н;

- толщина клеевого слоя, мм;

- ширина образца, мм;

- длина клеевого слоя, мм;

- приращение деформации образца, соответствующее приращению нагрузки

, мм;

- расстояние между базовыми точками, мм;

- модуль сдвига склеиваемого металла, МПа, выбирают соответственно марке металла, используемого для изготовления образца, по справочному приложению 3.

Значения вычисляют для каждого образца с точностью до третьей значащей циф

ры.

2.5.2. Показатели статистической обработки вычисляют по ГОСТ 14359-69.

2.5.3. Определение условного предела пропорциональности при сдвиге (), относительного сдвига при условном пределе пропорциональности (

), предела прочности при сдвиге (

) и относительного сдвига при разрушении (

) см. в рекомендуемом приложении 4.

2.5.4. Результаты испытаний записывают в протокол, как указано в п.1.5.4.

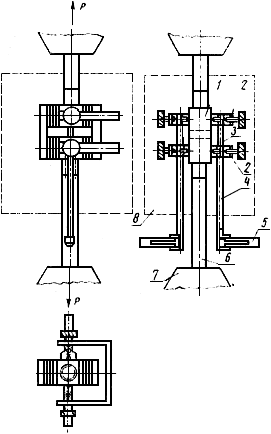

ПРИЛОЖЕНИЕ 1

Рекомендуемое

СХЕМА УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ ОБРАЗЦА ПРИ ОПРЕДЕЛЕНИИ МОДУЛЯ СДВИГА КЛЕЯ В КЛЕЕВОМ СОЕДИНЕНИИ ПРИ ПОВЫШЕННЫХ ИЛИ ПОНИЖЕННЫХ ТЕМПЕРАТУРАХ

1 - образец; 2 - прижимная планка; 3 - внутренняя штанга с опорной призмой; 4 - внешняя штанга с опорной призмой; 5 - прибор для измерения деформации; 6 - тяга с шарниром; 7 - захват испытательной машины; 8 - крио-, термокамера

ПРИЛОЖЕНИЕ 2

Обязательное

СХЕМЫ ИЗМЕРЕНИЯ СУММАРНОЙ ТОЛЩИНЫ БЛОКОВ (а, б, в, г) ПЛАСТИНОК ОБРАЗЦА ДО СКЛЕИВАНИЯ (ЧЕРТ.1) И ТОЛЩИНЫ

СОБРАННОГО ОБРАЗЦА ДО СКЛЕИВАНИЯ (ЧЕРТ.2)

Черт.1

Черт.2

Пластинки с подготовленными для склеивания поверхностями подбирают в блоки так, чтобы суммарная толщина каждого блока в миллиметрах, измеренная по центру пластинок, отклонялась от среднего значения

![]() не более чем на величину

не более чем на величину

![]() мм.

мм.

Блоки пластинок маркируют (например, по торцам цветным карандашом). Образец собирают из четырех блоков пластинок, двух вкладышей, двух боковых пластин и поджимают (например, с помощью струбцины). Толщину несклеенного образца () в миллиметрах измеряют в двух местах, соответствующих центрам пластинок.

![]() ,

,

где - суммарная толщина боковых пластин, мм;

- толщина вкладыша, мм.

Вычисляют среднее арифметическое двух измерений. Все измерения производят инструментом с погрешностью, не превышающей 0,01 мм.

ПРИЛОЖЕНИЕ 3

Справочное

ЗНАЧЕНИЯ МОДУЛЕЙ СДВИГА И НОРМАЛЬНОЙ УПРУГОСТИ СТАЛИ МАРОК 30ХГСА ПО ГОСТ 11269-76, X18Н9Т ПО ГОСТ 7350-77 И АЛЮМИНИЕВОГО СПЛАВА Д16 ПО ГОСТ 21631-76

При использовании образцов, склеенных из стали марок 30ХГСА, Х18Н9Т или сплава Д16, значения и

при испытании в условиях нормальной температуры принимают в соответствии с табл.1.

Таблица 1

Марка материала |

|

|

30ХГСА | 20,0 | 8,00 |

Х18Н9Т | 18,6 | 7,32 |

Д16 | 6,9 | 2,57 |

Изменение величин и

в зависимости от температуры учитывают, используя данные табл.2.

Таблица 2

Марка материала | Отношение показателей | Температура, °С | |||

-150 | 20 | 200 | 400 | ||

30ХГСА |

| 1,20 | 1,0 | 0,96 | 0,83 |

| 1,21 | 1,0 | 0,95 | 0,81 | |

Х18Н9Т |

| 1,06 | 1,0 | 0,94 | 0,79 |

| 1,07 | 1,0 | 0,93 | 0,74 | |

Д16 |

| 1,12 | 1,0 | 0,78 | - |

| 1,16 | 1,0 | 0,74 | - | |

ПРИЛОЖЕНИЕ 4

Рекомендуемое

1. ОПРЕДЕЛЕНИЕ УСЛОВНОГО ПРЕДЕЛА ПРОПОРЦИОНАЛЬНОСТИ ПРИ СДВИГЕ КЛЕЯ

За условный предел пропорциональности при сдвиге клея () принимают напряжение, при котором отклонение от линейной зависимости между напряжением

(нагрузкой

) и относительным сдвигом

(деформацией

) достигает 25%. Искомое напряжение

находят графически, используя диаграмму

или

![]() , с помощью дополнительного построения, показанного на чертеже.

, с помощью дополнительного построения, показанного на чертеже.

Из любой точки оси ординат параллельно оси абсцисс проводят прямую

.

Продолжают начальный прямолинейный участок кривой до пересечения с прямой в точке

.

На прямой откладывают от точки

по направлению к кривой отрезок

, равный 0,25

. Точку

соединяют с началом координат и к кривой проводят касательную

, параллельную прямой

.

Ордината точки касания соответствует условному пределу пропорциональности

.

При использовании диаграммы ![]() условный предел пропорциональности вычисляют в МПа по формулам:

условный предел пропорциональности вычисляют в МПа по формулам:

для многослойного образца ![]() ;

;

для однослойного образца![]() ,

,

где - нагрузка, соответствующая пределу пропорциональности, Н;

- ширина образца, мм;

- длина клеевого слоя, мм.

Значения вычисляют с точностью до третьей значащей цифры для каждого образца и вычисляют среднее арифметическое с точностью до второй значащей цифры для группы образцов, испытанных при одинаковой температуре.

2. ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОГО СДВИГА КЛЕЯ ПРИ УСЛОВНОМ ПРЕДЕЛЕ ПРОПОРЦИОНАЛЬНОСТИ

Относительный сдвиг клея при условном пределе пропорциональности () находят графически, используя диаграмму

или

![]() .

.

При использовании диаграммы (см. чертеж настоящего приложения) абсцисса точки касания

соответствует относительному сдвигу клея при условном пределе пропорциональности

.

При использовании диаграммы ![]() относительный сдвиг клея при условном пределе пропорциональности вычисляют по формулам:

относительный сдвиг клея при условном пределе пропорциональности вычисляют по формулам:

для многослойного образца![]() ;

;

для однослойного образца![]() ,

,

где - нагрузка, соответствующая условному пределу пропорциональности, H;

- деформация, соответствующая условному пределу пропорциональности, мм;

- суммарная толщина клеевых слоев образца (см. п.1.3.5 стандарта), мм;

- ширина образца, мм;

- средняя толщина блока пластинок (см. обязательное приложение 2), мм;

- высота образца, мм;

- толщина боковых пластин, мм;

- модуль сдвига склеиваемого металла при температуре испытания, МПа;

- модуль нормальной упругости склеиваемого металла при температуре испытания, МПа;

- длина клеевого слоя, мм;

- расстояние между базовыми точками, мм.

Значение вычисляют с точностью до третьей значащей цифры для каждого образца и вычисляют среднее арифметическое с точностью до второй значащей цифры для группы образцов, испытанных при одинаковой температуре.

3. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ КЛЕЕВОГО СОЕДИНЕНИЯ ПРИ СДВИГЕ

Предел прочности клеевого соединения при сдвиге () в МПа вычисляют по формулам:

для многослойного образца![]() ;

;

для однослойного образца![]() ,

,

где - нагрузка в момент разрушения образца, Н;

- ширина образца, мм;

- длина клеевого слоя, мм.

Значения вычисляют с точностью до второй значащей цифры для групп образцов, испытанных при одинаковой температуре.

4. ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОГО СДВИГА КЛЕЯ ПРИ РАЗРУШЕНИИ

Относительный сдвиг клея при разрушении () вычисляют по формулам:

для многослойного образца![]() ;

;

для однослойного образца![]() ,

,

где - деформация в момент разрушения образца, мм;

- нагрузка в момент разрушения образца, Н;

- суммарная толщина клеевых слоев образца (см. п.1.3.5 стандарта), мм;

- ширина образца, мм;

- средняя толщина блока пластинок (см. обязательное приложение 2), мм;

- высота образца, мм;

- суммарная толщина боковых пластин, мм;

- длина клеевого слоя, мм;

- модуль сдвига склеиваемого металла при температуре испытания, МПа;

- модуль нормальной упругости склеиваемого металла при температуре испытания, МПа;

- расстояние между базовыми точками, мм.

Значение вычисляют с точностью до третьей значащей цифры для каждого образца и вычисляют среднее арифметическое с точностью до второй значащей цифры для группы образцов, испытанных при одинаковой температуре.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1985