ГОСТ 23118-2019

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ

Общие технические условия

Building steel structures. General specifications

МКС 91.080.10

Дата введения 2021-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом "Центральный ордена Трудового Красного Знамени научно-исследовательский и проектный институт строительных металлоконструкций им.Н.П.Мельникова" (ЗАО "ЦНИИПСК им.Мельникова")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 ноября 2019 г. N 124-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 4 августа 2020 г. N 458-ст межгосударственный стандарт ГОСТ 23118-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2021 г.

5 ВЗАМЕН ГОСТ 23118-2012

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 3, 2022 год, введенная в действие с 28.02.2022

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на стальные строительные конструкции, указанные в разделе 4, из стали классов прочности С235 и выше для зданий и сооружений различного назначения (далее - конструкции), предназначенные для применения в любых климатических районах с сейсмичностью до 9 баллов включительно, и устанавливает общие требования к этим конструкциям.

Требования настоящего стандарта должны применяться при разработке новых и пересмотре действующих стандартов на стальные конструкции различного назначения, разработке рабочей документации на изготовление и поставку стальных конструкций конкретных типов и марок.

Настоящий стандарт не распространяется на конструкции, выполняющие роль технологического оборудования (стальные конструкции доменных печей и воздухонагревателей, резервуары и газгольдеры, излучающие конструкции антенных сооружений, надшахтные копры, конструкции подъемно-транспортного оборудования и лифтов, магистральные и технологические трубопроводы), а также на конструкции железнодорожных и автодорожных мостов и гидротехнических сооружений.

(Поправка. ИУС N 3-2022).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.314 Единая система конструкторской документации. Указания на чертежах о маркировании и клеймении изделий

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.302 (ИСО 1463-82, ИСО 2064-82, ИСО 2106-82, ИСО 2128-76, ИСО 2177-85, ИСО 2178-82, ИСО 2360-82, ИСО 2361-82, ИСО 2819-80, ИСО 3497-76, ИСО 3543-81, ИСО 3613-80, ИСО 3882-86, ИСО 3892-80, ИСО 4516-80, ИСО 4518-80, ИСО 4522-1-85, ИСО 4522-2-85, ИСО 4524-1-85, ИСО 4524-3-85, ИСО 4524-5-85, ИСО 8401-86) Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.402 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

_______________

В Российской Федерации действует ГОСТ Р 2.1.019-2009*.

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 12.1.019-2009. - .

ГОСТ 12.2.029 Система стандартов безопасности труда. Приспособления станочные. Требования безопасности

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.005 Система разработки и постановки продукции на производство. Создание изделий единичного и мелкосерийного производства, собираемых на месте эксплуатации

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1759.0 Болты, винты, шпильки и гайки. Технические условия

ГОСТ 2601 Сварка металлов. Термины и определения основных понятий

ГОСТ 5264 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8713 Сварка под флюсом. Соединения сварные. Основные типы. Конструктивные элементы и размеры

ГОСТ 11533 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 14192 Маркировка грузов

ГОСТ 14771 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

_______________

В Российской Федерации действует ГОСТ Р 55724-2013.

ГОСТ 14792 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 15140 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18160 Изделия крепежные. Упаковка. Маркировка. Транспортирование и хранение

ГОСТ 21650 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 21778 Система обеспечения точности геометрических параметров в строительстве. Основные положения

ГОСТ 21779 Система обеспечения точности геометрических параметров в строительстве. Технологические допуски

ГОСТ 21780 Система обеспечения точности геометрических параметров в строительстве. Расчет точности

ГОСТ 22235 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 22353 Болты высокопрочные класса прочности В. Конструкция и размеры

_______________

В Российской Федерации действует ГОСТ 32484.3-2013 (EN 14399-3:2005) "Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Система HR - комплекты шестигранных болтов и гаек".

ГОСТ 22356 Болты и гайки высокопрочные и шайбы. Общие технические условия

_______________

В Российской Федерации действует ГОСТ 32484.1-2013 (EN 14399-1:2005) "Болтокомплекты высокопрочные для предварительного натяжения конструкционные. Общие требования".

ГОСТ 23518 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 23616 Система обеспечения точности геометрических параметров в строительстве. Контроль точности

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 25726 Клейма ручные буквенные и цифровые. Типы и основные размеры

ГОСТ 26047 Конструкции строительные стальные. Условные обозначения (марки)

ГОСТ 26433.1 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26433.2 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений

ГОСТ 27751 Надежность строительных конструкций и оснований. Основные положения

ГОСТ 28870 Сталь. Методы испытания на растяжения толстолистового проката в направлении толщины

ГОСТ 30242 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

_______________

В Российской Федерации действует ГОСТ Р ИСО 6520-1-2012 "Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением".

ГОСТ 30775 Ресурсосбережение. Обращение с отходами. Классификация, идентификация и кодирование отходов. Основные положения

ГОСТ 31993 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 2601, ГОСТ 30242, а также следующие термины с соответствующими определениями:

3.1 допуск на изготовление: Допустимый интервал между наибольшим и наименьшим предельными значениями геометрических параметров, отличающихся от фактических значений, указанных в рабочей документации, полученных в результате изготовления.

3.2 рабочая документация: Документация, разработанная на металлические конструкции марки КМ и КМД, согласованная, утвержденная и принятая к производству в установленном порядке.

3.3 комплектующие изделия: Детали, изделия, не являющиеся продукцией изготовления на заводе металлоконструкций, но входящие в комплект поставки.

3.4 легкие стальные конструкции: Конструкции, запроектированные и изготовленные преимущественно из гнутого оцинкованного проката с толщиной элементов менее 4 мм.

3.5 традиционные стальные конструкции: Конструкции, запроектированные и изготовленные преимущественно из горячекатанного и гнутого проката с толщиной элементов 4 мм и более.

3.6 предельные отклонения: Максимально допустимая разность между размерами, указанными в рабочей документации, и полученными размерами при изготовлении и/или монтаже.

4 Классификация, основные параметры и размеры

4.1 Стальные строительные конструкции классифицируют по типам:

- стержневые сплошностенчатые;

- стержневые сквозные;

- листовые (континуальные или непрерывные);

- традиционные;

- легкие;

- висячие;

- преднапряженные.

4.2 При транспортировании конструкций необходимо учитывать следующие факторы:

- функциональное назначение;

- вид соединений;

- технологию изготовления;

- точность изготовления;

- условия строительства и эксплуатации;

- уровень ответственности.

4.2.1 По функциональному назначению конструкции подразделяют:

- на несущие (основные и вспомогательные);

- ограждающие;

- совмещающие функции несущих и ограждающих.

4.2.2 По виду соединений при проектировании, изготовлении и монтаже конструкций их подразделяют:

- на сварные;

- болтовые (в том числе фрикционные, фланцевые, срезные, фрикционно-срезные на высокопрочных болтах);

- клепаные;

- винтовые (в том числе на самонарезающих и самосверлящих винтах);

- комбинированные.

4.2.3 По технологии изготовления конструкции подразделяют:

- на полностью изготовленные на заводе;

- изготовленные на заводе в виде отправочных марок (элементов) и укрупняемые при монтаже;

- изготовленные на строительной площадке.

4.2.4 По точности изготовления конструкции классифицируют в соответствии с указаниями, приведенными в 5.7.

4.2.5 По условиям строительства и эксплуатации конструкции различают в зависимости:

- от вида силового воздействия;

- степени агрессивности воздействия среды;

- температурных условий;

- режима эксплуатации.

4.2.5.1 По виду силовых воздействий конструкции могут воспринимать:

- постоянные или временные нагрузки и воздействия;

- особые нагрузки типа взрывных, сейсмических и прочих, например от цунами, ураганов.

4.2.5.2 По степени агрессивности воздействия среда классифицируется:

- на неагрессивную;

- слабоагрессивную;

- среднеагрессивную;

- сильноагрессивную.

Классификация сред по степени агрессивного воздействия на конструкции устанавливается в соответствии с нормативными документами, действующими на территории государства - участника Соглашения, принявшего настоящий стандарт.

_______________

В Российской Федерации действует СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии".

4.2.5.3 По температурным условиям конструкции могут возводиться и эксплуатироваться:

- при расчетной температуре минус 45°С и выше;

- при расчетной температуре от минус 45°С до минус 55°С включительно;

- при расчетной температуре ниже минус 55°С;

- при температуре воздействия 100°С-150°С;

- в отапливаемых зданиях и сооружениях;

- в неотапливаемых зданиях и сооружениях.

4.2.5.4 По режиму эксплуатации конструкции подразделяют:

- на стационарные;

- временные;

- сборно-разборные;

- передвижные.

4.2.6 Конструкции должны соответствовать классификации зданий и сооружений по уровню ответственности согласно ГОСТ 27751:

- повышенный;

- нормальный;

- пониженный.

4.3 Основные параметры и размеры конструкций должны быть приведены в стандартах или рабочей документации на конструкции конкретных типов. Условные обозначения конструкций принимают в соответствии с ГОСТ 26047.

5 Технические требования

5.1 Общие требования

5.1.1 Конструкции должны быть изготовлены в соответствии с требованиями настоящего стандарта, стандартов или технических условий на элементы и сборочные единицы (изделия) конструкции конкретных видов, типов и марок по рабочей документации, утвержденной разработчиком и принятой к производству предприятием-изготовителем.

Рабочая документация на конструкции должна разрабатываться в соответствии с действующими нормативными документами. Технология производства должна регламентироваться технологической документацией, утвержденной в установленном на предприятии-изготовителе порядке.

5.1.2 Конструкции должны удовлетворять установленным при проектировании требованиям по несущей способности и жесткости, а в случаях, предусмотренных стандартами, - выдерживать контрольные нагрузки при испытаниях.

В рабочих чертежах конструкций должны быть установлены схемы загружения, контрольные нагрузки, соответствующие первому и второму предельным состояниям, а также контрольное значение максимального перемещения.

При отсутствии требований по испытаниям конструкций нагружением их несущая способность и жесткость должны обеспечиваться установленными требованиями к сталям, прочностным характеристикам и геометрическим параметрам конструкций, конструктивным элементам, сварным, болтовым и другим соединениям, а также при необходимости к другим элементам и деталям конструкций в зависимости от характера и условий их работы.

5.1.3 Конструкции должны быть стойкими ко всем видам расчетных воздействий, которым они могут подвергаться в процессе эксплуатации.

В рабочих чертежах ограждающих конструкций отапливаемых зданий и сооружений должны быть указаны виды и характеристики утеплителей, соответствующие требованиям нормативных документов по теплозащите, действующих на территории государства - участника Соглашения, принявшего данный стандарт.

_______________

В Российской Федерации действует СП 50.13330.2012 "СНиП 23-02-2003 Тепловая защита зданий".

Конструкции при воздействии открытого огня при пожаре должны сохранять в зависимости от их вида несущую способность и/или целостность, а в необходимых случаях также теплозащитную способность в течение установленного времени. Предел огнестойкости и класс пожарной опасности конструкций определяют на основе соответствующих нормативных документов либо путем испытаний и указывают в рабочей документации.

5.2 Требования при выполнении разметки, правки, гибки и резки металлопроката и изделий

5.2.1 Разметку на металлопрокате следует выполнять с помощью металлических рулеток 2-го класса точности по ГОСТ 7502 и измерительных металлических линеек по ГОСТ 427 либо на автоматическом оборудовании с числовым программным управлением. При разметке следует учитывать припуски на механическую обработку и усадку от сварки, которые должны быть указаны в технологической документации.

5.2.2 Правка проката и деталей должна проводиться способом, исключающим образование вмятин, забоин и других повреждений на поверхности проката.

5.2.3 При проведении холодной формовки не допускается повреждение покрытий поверхностей листовой заготовки.

5.2.4 При гибке деталей из углеродистых сталей С235-С255 внутренние радиусы закругления должны быть:

- не менее 1,2 мм при толщине деталей от 4 мм и более для конструкций, воспринимающих статические нагрузки;

- 1,0 мм для меньших толщин.

Для деталей конструкций, воспринимающих динамическую нагрузку, внутренние радиусы должны быть не менее 2,5 и 2,0 мм соответственно.

Для деталей из сталей С345-С390 внутренний радиус должен быть увеличен в 1,5 раза, а из сталей С440 и более высокой прочности - в 3,0 раза.

5.2.5 Кромки деталей из стали С400 после воздушно-дуговой и ручной кислородной резки, не подлежащие сварке, должны быть механически обработаны (строжкой, фрезерованием, абразивным кругом и т.п.). Кромки деталей из сталей С450 и выше подлежат в обязательном порядке строжке или фрезерованию. Механическая обработка поверхности кромок должна проводиться на глубину не менее 2 мм.

Все приторцовываемые кромки подлежат в обязательном порядке строжке или фрезерованию вне зависимости от способа резки деталей.

5.2.6 Кромки деталей из углеродистых сталей после воздушно-дуговой и ручной кислородной резки должны быть очищены и не иметь шероховатости более 1 мм, а для конструкций, эксплуатируемых в районах с расчетной температурой ниже минус 45°С до минус 65°С - 0,5 мм.

5.2.7 При проведении автоматической кислородной и плазменной резки кромки деталей, не подлежащие сварке, не должны иметь шероховатости более 0,3 мм в соответствии со вторым классом по таблице 3 ГОСТ 14792.

Кромки деталей из углеродистой стали, не отвечающие указанным требованиям по шероховатости, допускается исправлять плавной зачисткой.

5.2.8 Кромки деталей из низколегированных сталей С355 и более высокой прочности, а также кромки всех расчетных деталей в конструкциях, воспринимающих динамические или вибрационные нагрузки или эксплуатируемых в районах с расчетной температурой ниже минус 45°С до минус 65°С, не отвечающие по шероховатости поверхности реза требованию 5.2.7, подлежат механизированной обработке. Отдельные места с шероховатостью более 0,3 мм, а также локальные выхваты, не выводящие детали за пределы допусков в количестве одного повреждения на 1 м длины реза, допускается исправлять плавной зачисткой.

5.3 Защита металлических конструкций от коррозии

5.3.1 Конструкции должны быть защищены от коррозии способами, приведенными в рабочей документации, в соответствии с требованиями нормативных документов, действующих на территории государства - участника Соглашения, принявшего настоящий стандарт.

_______________

В Российской Федерации действует СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии".

В стандартах, технических условиях или рабочей документации на конструкции конкретных видов должны быть указаны сроки восстановления защитных покрытий.

5.3.2 Защитные покрытия должны наноситься на конструкции в заводских условиях.

Нанесение покрытий непосредственно при монтаже конструкций допускается в следующих случаях:

- при исправлении мест повреждений защитного покрытия в процессе транспортирования, хранения, монтажа;

- нанесении цветомаркировки;

- закрашивании заводской маркировки;

- согласовании с заказчиком.

5.3.3 В заводских условиях не подлежат грунтованию, окрашиванию и металлизации места монтажных соединений на высокопрочных болтах с контролируемым натяжением и зоны монтажной сварки на ширину 100 мм по обе стороны от накладок и шва соответственно.

5.3.4 Монтажные элементы соединения отправочных марок конструкций должны быть защищены от атмосферной коррозии, исходя из срока эксплуатации основных несущих конструкций здания или сооружения.

5.3.5 Качество очистки поверхности конструкций от жировых загрязнений должно соответствовать первой степени обезжиривания поверхности по ГОСТ 9.402.

Степень очистки поверхностей конструкций от окалины и ржавчины должна соответствовать нормативным документам, действующим на территории государства - участника Соглашения, принявшего настоящий стандарт.

_______________

В Российской Федерации действует СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии".

5.3.6 Лакокрасочные покрытия несущих стальных конструкций по показателям внешнего вида должны соответствовать классам по ГОСТ 9.032:

IV-V - для конструкций, эксплуатируемых в средах со средне- и сильноагрессивной степенью воздействия;

IV-VI - для конструкций в слабоагрессивных средах;

IV-VII - в неагрессивных средах.

Адгезия лакокрасочных покрытий стальных конструкций должна соответствовать одному баллу по ГОСТ 15140.

5.4 Требования к материалам

5.4.1 В стандартах или технических условиях на конструкции конкретных типов должны применяться материалы для конструкций и соединений, требования к которым установлены в рабочей документации, разработанной в соответствии с нормативными документами, действующими на территории государства - участника Соглашения, принявшего настоящий стандарт.

_______________

В Российской Федерации действует СП 16.13330.2017 "СНиП II-23-81* Стальные конструкции".

Материалы должны соответствовать требованиям стандартов или технических условий на их изготовление.

5.4.2 Для сталей С235 и более высокой прочности после местной холодной гибки, вызывающей охрупчивание вследствие наклепа, следует проводить термическую обработку или назначать более высокую категорию стали, учитывающую как степень охрупчивания металла, так и расчетную температуру региона размещения объекта.

Примечание - Для всех классов прочности стали пластическая деформация вызывает охрупчивание со скоростью от 3,3°С/1% до 4,0°С/1%.

5.4.3 Для сварных конструкций, в которых используется толстолистовой прокат 30 мм и в особенности фасонный профиль с высокой неоднородностью свойств по сечению, необходимо использовать стали с регламентируемым уровнем относительного сужения после разрыва

в соответствии с требованиями ГОСТ 28870.

5.5 Требования к сварным соединениям

5.5.1 Сварка стальных конструкций должна выполняться в соответствии с технологической документацией, оформленной в виде типовых или специальных технологических инструкций, или по проекту производства сварочных работ.

5.5.2 Механические свойства металла сварных соединений, установленные на основе результатов испытаний по ГОСТ 6996, должны соответствовать следующим требованиям:

- временное сопротивление разрыву металла сварного соединения, как правило, должно быть не ниже временного сопротивления основного металла;

- твердость металла сварного соединения (металла шва, зоны термического влияния) при сварке конструкций в заводских условиях должна быть не выше 320 HV (твердости по Виккерсу) в конструкциях 1-й группы по классификации нормативных документов, действующих на территории государства - участника Соглашения, принявшего настоящий стандарт, и не выше 330 HV для конструкций остальных групп; при сварке конструкций в монтажных условиях твердость металла сварного соединения должна быть не выше 330 HV.

_______________

В Российской Федерации действует классификация стальных конструкций по приложению В СП 16.13330.2017 "СНиП II-23-81* Стальные конструкции".

Допускается в указанных выше значениях твердости превышение ее на 30 HV при условии, что размер участка повышенной твердости не превышает 0,3 мм;

- определение сопротивления хрупкому разрушению элементов сварных конструкций проводится на образцах типов IX, X и XI с V-образным надрезом по ГОСТ 6996 при нормируемом показателе ударного проката 34 Дж/см для стали с пределом текучести

![]() 490 МПа и 40 Дж/см

490 МПа и 40 Дж/см для стали с пределом текучести

![]() 490 МПа. Температура испытаний на ударный изгиб назначается в зависимости от расчетной температуры, группы конструкций и нормативного сопротивления стали в соответствии с нормативными документами

490 МПа. Температура испытаний на ударный изгиб назначается в зависимости от расчетной температуры, группы конструкций и нормативного сопротивления стали в соответствии с нормативными документами, действующими на территории государства - участника Соглашения, принявшего настоящий стандарт.

_______________

В Российской Федерации действует классификация стальных конструкций по приложению В СП 16.13330.2017 "СНиП II-23-81* Стальные конструкции".

В электросварных трубах нормы распространяются на ударную вязкость KCV центра сварного шва и линию сплавления;

- относительное удлинение должно быть не ниже 16%.

Примечания

1 Испытаниям на ударную вязкость подвергают металл стыковых или тавровых соединений в зоне термического влияния.

2 При испытаниях металла в зоне термического влияния ударная вязкость на образцах с V-образным надрезом должна быть не ниже 29 Дж/см.

3 Ударную вязкость на образцах других типов следует указывать в рабочей документации.

5.5.3 Отклонение размеров швов сварных соединений от проектных не должно превышать значений, указанных в ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 14771, ГОСТ 23518. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое проектным значением катета с учетом предельно допустимого значения зазора между свариваемыми элементами; при этом для расчетных угловых швов превышение указанного зазора должно быть компенсировано увеличением катета шва.

5.5.4 Швы сварных соединений и конструкции по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления и выводные планки следует удалять без применения ударных воздействий и повреждения основного металла, а места их приварки - зачищать до основного металла с удалением всех дефектов.

5.5.5 Около шва сварного соединения должно быть проставлено личное клеймо сварщика, выполнившего этот шов. Клеймо сварщика проставляется на расстоянии не менее 40 мм от границы шва, если нет других указаний в рабочей или технологической документации. При сварке сборочной единицы одним сварщиком допускается проводить маркировку в целом; при этом клеймо сварщика ставится рядом с маркировкой отправочной марки. Допускается маркировку швов проводить на исполнительных схемах.

5.5.6 В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений подразделяют на категории I, II, III, которые определяют высокий, средний и низкий уровни качества. Характеристики категорий и уровней качества приведены в таблице 1 и приложении А.

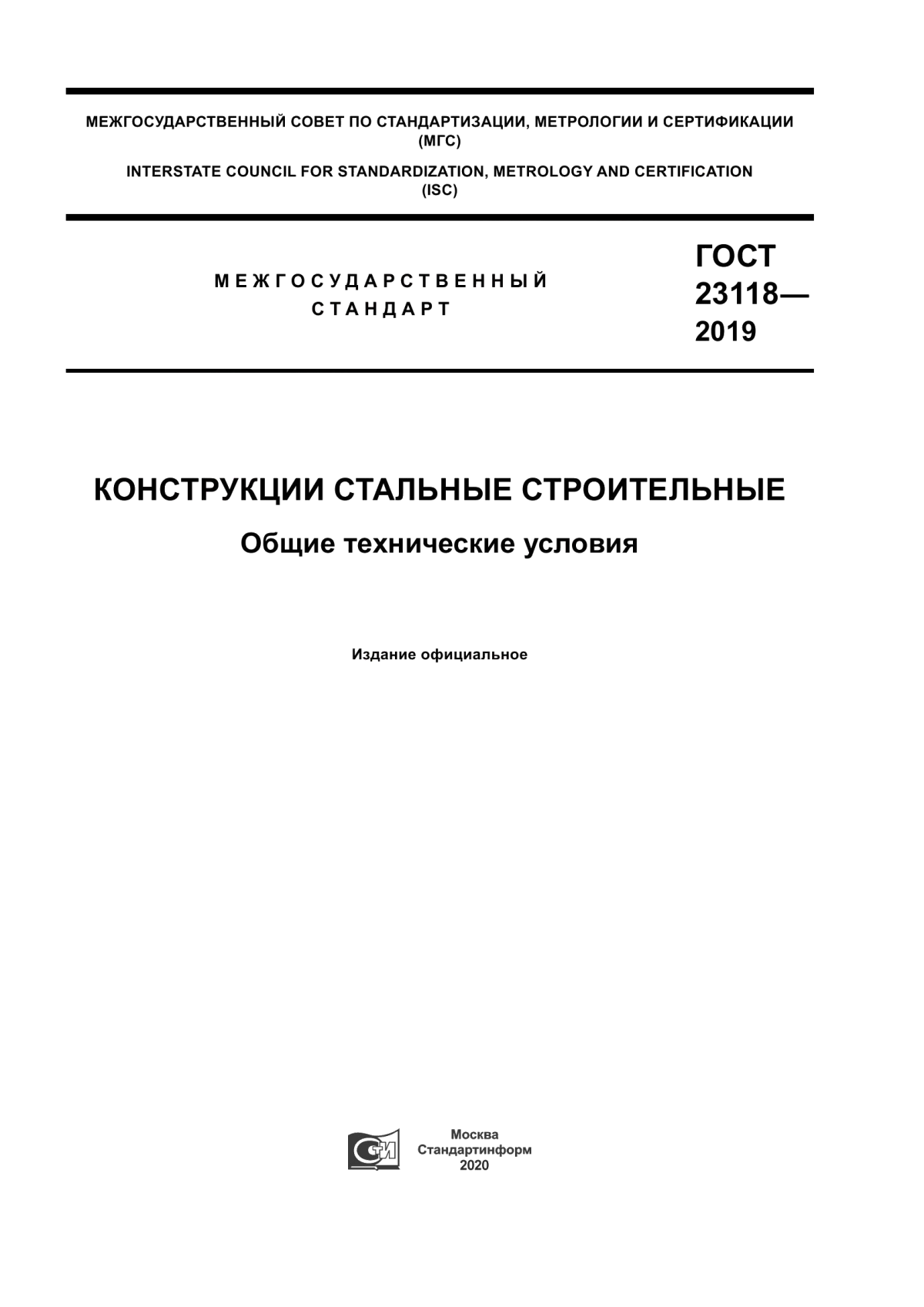

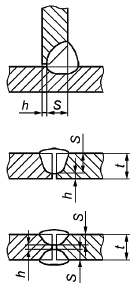

Таблица 1 - Характеристики категорий и уровней качества швов сварных соединений

Категория и уровни качества швов сварных соединений | Тип швов соединений и характеристика условий их эксплуатации |

I - высокий | 1 Поперечные стыковые швы, воспринимающие растягивающие напряжения |

_______________

| |

II - средний | 4 Поперечные стыковые швы, воспринимающие растягивающие напряжения |

III - низкий | 9 Поперечные стыковые швы, воспринимающие сжимающие напряжения. |

Примечание - В настоящей таблице приняты следующие условные обозначения: | |

5.5.7 В рабочей документации должны быть указаны:

- сварные соединения, для которых требуется контроль с использованием ультразвуковых или радиографических методов, а также проведение механических испытаний;

- методы и объемы контроля;

- требуемый уровень качества сварных соединений.

5.5.8 При визуальном контроле сварные швы должны соответствовать следующим требованиям:

а) иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу (требование плавного перехода к основному металлу должно быть специально обосновано и обеспечено дополнительными технологическими приемами);

б) швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавлений по кромкам, шлаковых включений и пор;

в) металл шва и околошовной зоны не должен иметь трещин любой длины и любой ориентации;

г) кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания - заварены.

5.6 Требования к отверстиям под болтовые и заклепочные соединения

5.6.1 Номинальные диаметры отверстий под болтовые соединения различных видов и классов точности А, В и С по ГОСТ 1759.0, а также высокопрочных болтов по ГОСТ 22353 и ГОСТ 22356 принимают в соответствии с нормативными документами, действующими на территории государства - участника Соглашения, принявшего настоящий стандарт, и рабочей документацией.

_______________

В Российской Федерации действует СП 16.13330.2017 "СНиП II-23-81* Стальные конструкции".

5.6.2 Образование отверстий выполняют на предприятии-изготовителе сверлением, продавливанием, перфорированием, лазерной или плазменной резкой. Перфорирование отверстий не допускается в расчетных соединениях, а также оговоренных в рабочей документации.

5.6.3 Предельные отклонения диаметров отверстий от проектных в зависимости от способа образования и типа болтового соединения приведены в таблице 2.

Таблица 2

Наименование отклонения, способ образования | Диаметр отверстий, мм | Предельное отклонение диаметра отверстия | Допускаемое число отклонений в каждой группе отверстий для сталей | ||

отверстий | под болты классов точности В, С и высоко- | под болты класса точности А | С235-С285 | С345-С440 | |

Отклонения диаметра продавленных отверстий, а также их овальность | До 17 включ. Св. 17 | 0; +0,6; | - | Не ограничиваются | |

Отклонения диаметра просверленных отверстий, а также их овальность | До 17 включ. Св. 17 | 0; +0,6; | 0; +0,24; | ||

Завалы размером более 1 мм и трещины в краях отверстий | - | - | - | Не допускаются | |

Косина (уклон оси) до 3% толщины пакета, но не более 2 мм при машинной и 3 мм при ручной пневматической клепке | - | - | - | Не ограничивается | До 20% |

Косина (уклон оси) до 3% толщины пакета для болтов | - | - | - | Не ограничивается | |

Косина более 3% | - | - | - | Не допускается | |

Отклонение глубины зенковки | До 48 включ. | ±0,4 | Не ограничивается | ||

Примечание - Диаметр продавленных отверстий со стороны матрицы не должен превышать номинального диаметра отверстий более чем на 1,5 мм. Применение продавленных отверстий в расчетных соединениях не допускается. | |||||

5.6.4 При использовании в легких металлических конструкциях тонкостенных гнутых профилей толщиной менее 4 мм допускается в соединениях использовать самонарезающие и самосверлящие винты и вытяжные заклепки.

5.6.5 Эффективная длина нарезной части резьбы самонарезающих винтов должна проходить через всю толщину соединяемого пакета. Механический инструмент для установки и фиксации винтов при работе должен обеспечивать регулировку глубины установки и контроль крутящего момента, которые должны изменяться в соответствии с рекомендациями изготовителя оборудования. Скорость сверления и закручивания винтов (оборотов в минуту) должна соответствовать рекомендациям изготовителей крепежа.

5.6.6 Значение крутящего момента должно быть принято таким, чтобы при нарезке резьбы оно не превышало крутящего момента среза головки либо срыва резьбы.

5.6.7 Выбор длины вытяжной заклепки должен определяться толщиной склепываемого пакета. При постановке заклепок следует руководствоваться рекомендациями изготовителей крепежа.

5.6.8 Нарушенные и вытолкнутые стержни заклепок следует собирать для удаления с внешних рабочих поверхностей.

5.6.9 При контроле соединений на самонарезающих винтах и вытяжных заклепках следует выборочно проверять диаметр установочного отверстия на соответствие рекомендациям изготовителя, а также сохранность резьбы установленных самонарезающих винтов и плотность установки заклепок. Забракованные самонарезающие винты и заклепки должны быть демонтированы и заменены на крепеж большего диаметра.

5.6.10 Контрольная и общая сборка конструкций с монтажными болтовыми соединениями должна выполняться на предприятии-изготовителе, если иное не оговорено в рабочей документации. При контрольной сборке отверстия должны быть совмещены друг с другом так, чтобы крепежные средства свободно проходили через собираемые элементы под проектными углами к поверхностям контакта.

5.6.11 Подгонку конструкций, состоящих из нескольких изготовленных монтажных элементов, следует применять с помощью шаблонов, точных трехмерных измерений либо с помощью контрольной сборки. Контрольная сборка проводится, если собираемость конструкции нельзя проверить с помощью шаблонов и точных трехмерных измерений.

5.7 Точность изготовления элементов конструкций и сборочных (монтажных) единиц (изделий) конструкций

5.7.1 Предельные отклонения геометрических параметров конструкций элементов конструкций, сборочных единиц (изделий) должны соответствовать значениям, указанным в рабочей документации, стандартах или технических условиях на конструкции конкретного типа и приложении Б.

Точность геометрических параметров рассчитывают в соответствии со стандартами Системы обеспечения точности геометрических параметров в строительстве (см. ГОСТ 21778, ГОСТ 21779, ГОСТ 21780) в зависимости от функциональных допусков, требуемого уровня собираемости конструкций при монтаже и изготовлении, с учетом конструктивных и технологических возможностей изготовления и монтажа.

5.7.2 В таблице Б.1 приведены значения предельных отклонений сборочных единиц. В таблицах Б.2, Б.3 и Б.4 приведены значения допусков прямолинейности, линейных размеров и равенства диагоналей соответственно. При расчете допусков на стадии проектирования для уникальных зданий и сооружений следует руководствоваться ГОСТ 21779 и показателями, указанными в таблицах Б.2, Б.3 и Б.4.

5.8 Комплектность и условия поставки

5.8.1 Конструкции должны поставляться потребителю комплектно.

5.8.2 В стандартах, технических условиях или рабочей документации на конструкции конкретных видов должен указываться состав всего комплекта изделий, поставляемых предприятием-изготовителем.

В состав комплекта конструкции должны входить: конструкции, крепежные изделия, рабочая документация, позволяющая выполнить монтаж конструкций и осуществить их эксплуатацию, а также документы о качестве конструкций (паспорт) и крепежных изделий (сертификат качества).

5.8.3 Состав комплекта конструкции [объем, порядок поставки конструкций, документ о качестве (паспорт) и сопровождающую их рабочую документацию; поставку запасных изделий, материалов, прокладок, крепежных изделий и т.п.] устанавливают по согласованию с заказчиком и указывают в заказе (договоре) на поставку конструкций.

5.8.4 При назначении габаритных размеров конструкций следует предусматривать возможность членения их на отправочные элементы с учетом технологической возможности изготовителя и подъемно-транспортного оборудования потребителя, а также условий транспортирования. Членение конструкций на отправочные элементы и блоки должно соответствовать следующим требованиям:

- отправочный элемент или блок должен сохранять при погрузочно-разгрузочных работах и транспортировании проектные геометрические размеры и форму;

- элемент или блок должен иметь детали для строповки при разгрузке, погрузке, укрупнительной сборке на монтаже, для установки монтажных подмостей и лестниц, а также должен быть укомплектован сборочными деталями для закрепления конструкций в проектном положении;

- габаритные размеры элемента или блока конструкции, перевозимых железнодорожным транспортом, должны соответствовать габаритным размерам железнодорожного транспорта;

- габаритные размеры элемента или блока конструкции, перевозимых автомобильным транспортом, должны соответствовать требованиям органов государственной безопасности дорожного движения.

5.9 Маркировка

5.9.1 В зависимости от назначения маркировка конструкций и их элементов может быть операционной, общей, индивидуальной и ориентирующей.

5.9.2 Операционную маркировку наносят на детали и элементы конструкций в процессе проведения всех операций по изготовлению конструкции в соответствии с технологической документацией. Операционная маркировка, как правило, на изготовленной конструкции не сохраняется, за исключением случаев, когда это требование приведено в рабочей документации, технических условиях или стандарте на конструкции конкретного вида.

5.9.3 Общую маркировку наносят на каждую конструкцию. Общая маркировка должна содержать марку по ГОСТ 26047.

Допускается наносить на конструкцию товарный знак или краткое наименование изготовителя. Допускается наносить на конструкцию маркировку в виде полосы 5 см определенного цвета для каждого заказа при поставке изготовителем конструкций по двум или более заказам в один адрес.

5.9.4 Индивидуальную маркировку следует наносить на конструкции, прошедшие общую и контрольную сборку. Индивидуальная маркировка должна содержать:

- общую маркировку;

- дополнительную маркировку по схеме сборки.

5.9.5 Ориентирующую маркировку следует наносить на конструкцию, для установки которой необходима информация о правильности ее ориентации в пространстве.

Ориентирующую маркировку наносят только при наличии указаний в рабочей документации и на конструкции, прошедшие контрольную и общую сборки.

5.9.6 Ориентирующую маркировку следует наносить в дополнение к общей или индивидуальной маркировке, и она должна содержать маркировочные знаки, указывающие место строповки, место опирания и установочные риски конструкций, указанные в рабочей документации.

Место опирания и установочные риски конструкций наносят в виде накерненных рисок длиной 5 мм.

5.9.7 Маркировочная надпись может быть строчной и этажной в зависимости от размеров конструкции.

5.9.8 Маркировку следует наносить в двух местах, доступных для обзора и прочтения при хранении и монтаже, а при необходимости - при эксплуатации и ремонте.

5.9.9 Расположение маркировки на конструкции должно быть указано в соответствии с ГОСТ 2.314 в стандартах, технических условиях или рабочей документации на конструкции конкретного вида.

5.9.10 На конструкции (изделия), на которые невозможно из-за малых габаритов нанести маркировочные надписи, разрешается наносить маркировку без указания номера заказа и чертежа, при этом конструкции должны быть уложены в ящик или увязаны в связку. К ящику или связке должна быть прикреплена бирка с указанием номера заказа, чертежа и числа изделий в ящике или связке.

5.9.11 Маркировку следует устанавливать в стандартах или технических условиях на конструкции конкретного вида или рабочей документации и наносить ее одним из способов:

- окраской по трафарету;

- буквенно-цифровыми клеймами по ГОСТ 25726;

- кернением;

- фрезерованием;

- печатающими устройствами различных типов;

- креплением на изделии металлического ярлыка с маркировкой, выбитой буквенно-цифровыми клеймами.

Допускается разборчиво краской наносить маркировку от руки.

Маркировку буквенно-цифровыми клеймами следует обводить краской в виде рамки.

5.9.12 Маркировку по трафарету следует выполнять краской, контрастной по отношению к фону конструкции.

Маркировочная надпись должна выполняться лакокрасочными материалами, совместимыми с внешним слоем покрытия при ее нанесении и закрашивании.

5.9.13 Маркировку следует выполнять шрифтом высотой 10; 15; 30; 50 и 100 мм по ГОСТ 14192.

5.9.14 При соблюдении условий и сроков хранения, установленных в нормативных документах, маркировка должна обеспечивать визуальное прочтение при хранении и монтаже.

Маркировка, выполненная буквенно-цифровыми клеймами, кернением или креплением на конструкции металлического ярлыка, должна обеспечивать сохранность надписей в течение всего срока службы изделия во всех условиях и режимах, установленных в стандартах, технических условиях и рабочей документации.

5.9.15 Крепление на конструкции накладных металлических ярлыков должно исключать возможность создания активных гальванических пар. Размеры ярлыка - по ГОСТ 14192.

5.9.16 Транспортная маркировка изделий - по ГОСТ 14192.

5.9.17 На деталях расчетных элементов конструкций, оговоренных в рабочей документации, стандартах или технических условиях, маркировку следует наносить кернением с обязательным указанием номера плавки металла.

5.10 Упаковка

5.10.1 Упаковку конструкций следует проводить, соблюдая меры, исключающие изменения геометрической формы, деформации, а также обеспечивающие сохранность защитного покрытия конструкций при их погрузке, разгрузке и хранении.

5.10.2 В качестве основного вида упаковки конструкций для транспортирования и хранения следует применять пакетирование.

5.10.3 Пакетированию подлежат конструкции, элемент и сборочные единицы (изделия) малой жесткости и устойчивости:

- плоскостные решетчатые конструкции;

- балки (подкрановые, путей подвесного транспорта, перекрытий).

Отдельные пакеты конструкций выполняют как транспортные или объединяют в более крупные пакеты.

5.10.4 Формирование транспортных пакетов следует проводить из одноименных изделий или пакетов одного заказа и чертежа или из разноименных отправочных элементов или пакетов в пределах заказа.

5.10.5 Транспортные пакеты изделий должны обеспечивать:

- возможность механизированной погрузки на транспортные средства и выгрузки;

- неизменяемость формы и размеров, сохранность конструкций при транспортировании, погрузке, выгрузке и хранении;

- устойчивость каждого пакета в отдельности и возможность складирования в два яруса и более, кроме пакетов решетчатых элементов и криволинейных листовых конструкций;

- доступность проверки числа изделий и их маркировки в пакете;

- безопасность формирования, погрузки, выгрузки, возможность поэлементного расформирования пакета;

- надежность и удобство размещения изделий на транспортных средствах согласно правилам, действующим на транспорте конкретного вида.

5.10.6 Изделия (комплектующие детали, крепежные изделия, накладки, сборочные и монтажные приспособления и т.п.) небольшой массы с габаритами до 1,5 м следует упаковывать в ящичные поддоны (с крышкой или без нее, с цельными или решетчатыми стенками), изготовленные по чертежам изготовителя, утвержденным в установленном порядке. Упаковка высокопрочных болтов должна соответствовать требованиям ГОСТ 18160. Допускается поставлять комплектующие изделия в упаковке и таре поставщика.

5.10.7 Максимальные размеры пакетов и ящичных поддонов при перевозке железнодорожным, автомобильным, авиационным или водным транспортом должны соответствовать требованиям, установленным действующими на этих видах транспорта правилами, утвержденными в установленном порядке.

5.10.8 Масса транспортного пакета должна быть не более 20 т, если иная масса не оговорена в заказе. При этом масса пакета более 20 т должна быть согласована между грузоотправителем и грузополучателем. В случае перегрузки пакета на пути следования с одного транспортного средства на другое необходимо согласование со станцией (пунктом) перегрузки при массе пакета более 10 т.

5.10.9 При смешанных перевозках габариты и масса пакетов и ящичных поддонов не должны превышать меньших значений, указанных в правилах, действующих на транспорте конкретного вида, с учетом требований 5.10.4.

5.10.10 Масса средств пакетирования и ящичных поддонов должна быть минимально необходимой. Несущие и деформируемые элементы средств пакетирования следует рассчитывать по нормативным документам на проектирование стальных конструкций с учетом массы пакетированных конструкций, а также нагрузок, возникающих при погрузке, разгрузке и перевозке груза на транспортных средствах.

5.10.11 Несущие элементы средств пакетирования должны иметь устройства для строповки пакета и закрепления его на транспортных средствах. Отверстия в деталях средств пакетирования должны быть не менее:

- для строповки - 70 мм;

- для закрепления - 30 мм.

5.10.12 Для средств пакетирования следует применять:

- фасонный (горячекатаный, холодногнутый) и листовой стальной прокат;

- болтовые и сварные соединения;

- стальную низкоуглеродистую проволоку общего назначения, термически обработанную, диаметром не менее 6 мм.

5.10.13 Для сохранности защитного покрытия конструкций в местах их контактирования между собой и со средствами пакетирования необходимо устанавливать и закреплять от выпадения прокладки из дерева, картона, пластмассы и других материалов.

5.10.14 Средства скрепления грузов в транспортных пакетах - по ГОСТ 21650.

5.10.15 Пакеты изделий, а также ящичные поддоны должны иметь маркировку по ГОСТ 14192.

6 Правила приемки

6.1 Общие требования

6.1.1 Все поставляемые конструкции должны быть приняты службой технического контроля предприятия-изготовителя.

6.1.2 При приемке следует устанавливать соответствие всех параметров конструкций требованиям:

- настоящего стандарта;

- стандартов или технических условий на конкретные конструкции;

- рабочей документации.

6.1.3 При приемке конструкций серийного производства объемы партий, методы и планы контроля (в том числе объемы выборок) должны быть установлены в стандартах или технических условиях на конкретные конструкции.

6.1.4 При приемке конструкций единичного и мелкосерийного производства объемы партий, методы и планы контроля (в том числе объемы выборок) должны быть приведены в рабочей документации на них.

6.1.5 Соответствие показателей качества конструкций и параметров технологических режимов требованиям документов, указанных в 6.1.2, устанавливают по данным входного, операционного и приемочного контроля по номенклатуре показателей и процедур, приведенных в таблице 3.

Таблица 3 - Контролируемые показатели качества конструкций

Вид контроля | Контролируемые показатели или процедура |

1 Входной | Качество комплектующих изделий, исходных материалов и заготовок (класс и марка стали, сортамент и геометрические размеры проката, марки лакокрасочных, сварочных материалов и материалов антикоррозионных покрытий; качество газов для сварки и резки металла, классы прочности и диаметры болтов и гаек и др.) |

2 Операционный | Геометрические параметры шаблонов, кондукторов и других элементов оснастки. |

3 Приемочный | Параметры технологических режимов операций производства. |

3.2 Приемо-сдаточный контроль | Проверка наличия документов по входному и операционному контролю и соответствия их утвержденной технологической документации. |

Примечания | |

6.1.6 В стандартах, технических условиях, рабочей документации на конструкции конкретных видов и технологической документации допускается уточнять номенклатуру контролируемых показателей и процедур в зависимости от вида контролируемых изделий и специфики их производства.

Результаты входного, операционного и приемочного контроля должны быть зафиксированы в соответствующих журналах службы технического контроля, лаборатории или других документах.

Параметры, результаты контроля которых следует заносить в указанные документы, принимают в соответствии с технологической и рабочей документацией на конструкции.

6.2 Входной контроль

6.2.1 Входной контроль материалов и комплектующих изделий проводят в соответствии с ГОСТ 24297.

6.2.2 При наличии в стандартах или технических условиях на конструкции серийного производства, в рабочей документации на конструкции единичного или мелкосерийного изготовления требований о входном контроле качества материалов и комплектующих изделий его проводят в аттестованной лаборатории или лаборатории изготовителя конструкций.

При этом применяют правила приемки и методы контроля, предусмотренные стандартами или техническими условиями поставщика.

6.3 Операционный контроль

6.3.1 Операционный контроль проводят в соответствии с технологической документацией изготовителя. Контроль должен быть достаточным для оценки качества выполняемых операций в части выполнения требований стандартов или технических условий и рабочей документации на конструкции.

6.3.2 Состав контролируемых признаков в процессах контроля и полноту охвата их контролем, а также точность и стабильность параметров технологических режимов операций производства принимают по технологической документации изготовителя, разработанной в соответствии со стандартами единой системы технологической подготовки производства, и подтверждают при постановке на производство в соответствии с ГОСТ 15.005.

_______________

В Российской Федерации действует также ГОСТ Р 15.301-2016 "Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство".

6.3.3 Для конструкций единичного и мелкосерийного производства полноту охвата контролем принимают по 6.3.1 и 6.3.2.

При выборочном контроле случайно отобранное изделие подлежит контролю по всем параметрам. Если фактическое значение хотя бы одного параметра изделия выходит за пределы допуска, это изделие выбраковывают и тогда контролируют удвоенное число изделий из данной партии. В случае повторного обнаружения брака по данному параметру все единицы партии возвращают исполнителю на разбраковку, а затем их предъявляют на контроль в том же порядке.

6.4 Операционный контроль качества сварных соединений

6.4.1 Операционный контроль качества сварных соединений должен проводиться до нанесения антикоррозионной защиты (в том числе окрашивания конструкций). Методы и объемы операционного контроля указаны в таблице 4.

Таблица 4 - Методы и объемы операционного контроля

Метод контроля | Тип контролируемых швов по таблице 1 | Объем контроля | Примечание |

Визуальный и измерительный | Все | 100% | Результаты контроля швов типов 1-5 по таблице 1 должны быть оформлены протоколом |

Ультразвуковой по ГОСТ 14782 или радиографический по ГОСТ 7512 | 1 и 2 | 100% | - |

Ультразвуковой по ГОСТ 14782 или радиографический по ГОСТ 7512 | 3 | 10% | Без учета объема, предусмотренного для швов типов 1 и 2 |

4 | 5% | Без учета объема, предусмотренного для швов типов 1-3 | |

5 и 8 | 1% | Без учета объема, предусмотренного для швов типов 1-4 | |

Механические испытания по ГОСТ 6996 | Тип контролируемых соединений, объем контроля и требования к качеству должны быть указаны в рабочей документации с учетом требований 5.5.2 | ||

Примечания | |||

6.4.2 Неразрушающий контроль качества сварных соединений необходимо проводить после исправления дефектов, выявленных визуальным и измерительным контролем.

Контролю в первую очередь должны быть подвергнуты швы в местах их взаимного пересечения и в местах с признаками дефектов. Если в результате этого контроля установлено неудовлетворительное качество шва, контроль должен быть продолжен до выявления фактических границ дефектного участка.

Контроль должен проводиться в соответствии с требованиями стандартов, рабочей и технологической документации. Неразрушающий контроль должен проводиться специалистами (дефектоскопистами), аттестованными в установленном порядке. Заключение по результатам контроля должно быть подписано специалистом не ниже уровня II.

_______________

В Российской Федерации уровни аттестации персонала в области неразрушающего контроля - по ПБ 03-440-02 "Правила аттестации персонала в области неразрушающего контроля".

6.4.3 При систематическом выявлении в сварных соединениях недопустимых дефектов (уровень брака более 10%) методами неразрушающего контроля объем контроля должен быть удвоен, а при дальнейшем выявлении недопустимых дефектов необходимо провести контроль всех соединений данного типа в объеме 100%.

6.4.4 Сварные соединения, не соответствующие требованиям к их качеству, должны быть исправлены в соответствии с разработанной технологией и повторно проконтролированы.

6.4.5 Методы и объемы контроля применяют в соответствии с требованиями настоящего стандарта, если в рабочей документации не приведены иные требования. По согласованию с проектной организацией могут быть использованы другие эффективные методы контроля взамен указанных или в дополнение к ним.

6.5 Приемочный контроль

6.5.1 При приемочном контроле осуществляют приемку готовых изделий по качеству на основании данных входного, операционного, периодического и приемо-сдаточного контроля.

6.5.2 Периодический контроль проводят в сроки, установленные технологической документацией изготовителя, или внепланово в случае выявления при приемо-сдаточном контроле регулярных несоответствий требованиям нормативной или рабочей документации.

6.5.3 При неудовлетворительных результатах периодического контроля выпуск конструкций должен быть прекращен до устранения причин, вызвавших появление дефектов.

6.5.4 Приемо-сдаточный контроль каждой партии конструкций выполняют по номенклатуре показателей и процедур, приведенных в таблице 5:

- при выборочном контроле - на единицах продукции, включенных в выборку, объем которой должен быть назначен в соответствии с требованиями 6.1.3 и 6.1.4;

- при сплошном контроле - на каждой единице продукции.

Таблица 5 - Номенклатура показателей и процедур при приемо-сдаточном контроле

Наименование контролируемого параметра | Вид контроля |

Документы о входном и операционном контроле | Проверка наличия документов и данных о соответствии контролируемых параметров требованиям нормативных документов |

Геометрические параметры конструкции (отправочного элемента), влияющие на собираемость | Измерение |

Качество сварных соединений* | Визуальный на соответствие требованиям 6.4.2. |

Качество отверстий под болтовые и заклепочные соединения | Визуальный. |

Внешний вид и толщина защитного покрытия | Визуальный. |

* При приемо-сдаточных испытаниях качества сварных соединений проверяемые контрольные участки должны быть очищены от нанесенной антикоррозионной защиты. | |

6.5.5 Потребитель имеет право проводить входной контроль конструкций, применяя при этом правила приемки, установленные настоящим стандартом, стандартами, техническими условиями или рабочей документацией на конкретные конструкции.

7 Методы контроля

7.1 Контроль изделий проводят службы технического контроля изготовителя и надзорного органа.

7.2 Виды и методы контроля изделий принимают с учетом требований настоящего стандарта, а также стандартов и технических условий на конкретные конструкции серийного и мелкосерийного производств, а для конструкций единичного производства - рабочей документации.

7.3 Оборудование и инструменты контроля, используемые при изготовлении и контроле качества продукции, должны регулярно проверяться на соответствие техническим показателям с периодичностью, устанавливаемой нормативными документами. Записи о поверке должны храниться в течение срока, устанавливаемого заводской документацией.

7.4 Выбор методов и средств измерений геометрических параметров конструкций при контроле - по ГОСТ 23616.

7.5 Правила выполнения измерений геометрических параметров следует принимать по ГОСТ 26433.1 и ГОСТ 26433.2.

7.6 Контроль качества очистки и обезжиривания проводят в соответствии с ГОСТ 9.402.

7.7 Внешний вид покрытия следует контролировать визуально по ГОСТ 9.302 для металлических и неметаллических неорганических покрытий и по ГОСТ 9.032 - для лакокрасочных покрытий.

7.8 Контроль толщины покрытия необходимо проводить методами неразрушающего контроля с применением приборов для контроля толщины покрытий в соответствии с ГОСТ 9.302 для металлических и неметаллических неорганических покрытий и по ГОСТ 31993 - для лакокрасочных покрытий. За результат следует принимать среднее значение пяти измерений толщины покрытия на каждом контролируемом участке.

Контроль адгезии лакокрасочных покрытий необходимо проводить в соответствии с ГОСТ 15140 методом решетчатых надрезов.

7.9 Сплошность покрытия, эластичность, испытание на изгиб и другие требования к покрытиям, если они приведены в рабочей документации и нормативных документах, контролируют по методикам, утвержденным в установленном порядке.

7.10 Геометрические параметры конструкций при контрольных и общих сборках контролируют по ГОСТ 26433.2.

Монтажные болтовые соединения проверяют калибрами в соответствии с требованиями, установленными в рабочей документации.

7.11 Контроль комплектности, маркировки и упаковки проводят на соответствие требованиям 5.8, 5.9 и 5.10.

8 Транспортирование и хранение

8.1 Требования к транспортированию и хранению должны быть приведены в стандартах или технических условиях на серийно изготовляемые конструкции и в рабочей документации на конструкции единичного производства.

8.2 Погрузку, транспортирование, выгрузку и хранение конструкций следует проводить, соблюдая меры, исключающие возможность их повреждения, а также обеспечивающие сохранность защитного покрытия конструкций. Не допускается выгружать конструкции сбрасыванием, а также перемещать их волоком.

8.3 Требования безопасности при погрузочно-разгрузочных работах с конструкциями - по ГОСТ 12.3.009.

8.4 Условия транспортирования и хранения конструкций следует устанавливать в зависимости от климатических факторов внешней среды по ГОСТ 15150.

8.5 Транспортирование конструкций допускается транспортом любого вида. Погрузку и крепление при транспортировании конструкций железнодорожным транспортом следует осуществлять на открытом подвижном составе в соответствии с ГОСТ 22235 с учетом максимального использования их грузоподъемности (вместимости).

8.6 Размещение и крепление отдельных конструкций, пакетов, поддонов на транспортных средствах следует проводить по схемам, разработанным в соответствии с действующими техническими условиями и правилами, действующими на транспорте конкретного вида.

8.7 Погрузку и выгрузку конструкций, транспортных пакетов и ящичных поддонов следует проводить способами, исключающими повреждение конструкций и транспортных средств. Запрещаются выгрузка пакетов вручную и перемещение их и отдельных профилей к месту монтажа волоком.

8.8 Конструкции следует хранить на специально оборудованных складах, рассортированными по заказам, сборочным единицам и маркам.

8.9 При хранении должно быть обеспечено устойчивое положение конструкций, пакетов и ящичных поддонов, исключено соприкосновение их с грунтом, а также предусмотрены меры против скапливания атмосферной влаги на конструкциях или внутри них.

8.10 При транспортировании и хранении пакеты с тонкостенными профилями должны быть размещены в несколько ярусов. Допускается размещение транспортируемых и хранимых пакетов в два яруса при условии, что нагрузка на нижний пакет не должна превышать 3000 кг/м. Нагрузка от верхнего пакета должна передаваться через обвязку усиленной упаковки нижележащего пакета.

8.11 При многоярусном складировании конструкции пакеты и ящичные поддоны вышележащего яруса необходимо разделять от нижележащего деревянными прокладками, располагаемыми по одной вертикали с подкладками.

8.12 Для погрузки и разгрузки пачек тонкостенных профилей применяются также краны, лебедки или другие грузоподъемные механизмы со специальными металлическими траверсами различных длин максимальным пролетом между подвесами до 3,5 м. При погрузочно-разгрузочных работах следует применять только текстильные стропы, применение стальных канатов или цепей не допускается.

8.13 Легкие стальные конструкции и пакеты с тонкостенными профилями должны храниться под навесом или в холодном, проветриваемом помещении. Запрещается складировать пакеты непосредственно на землю. Для исключения образования и накопления конденсата внутри пакета следует располагать их с продольным уклоном не менее 3°.

8.14 Схемы складирования должны исключать деформации конструкций и обеспечивать безопасность расстроповки и строповки конструкций, пакета или ящичного поддона.

8.15 При складировании должна быть обеспечена хорошая видимость маркировки конструкций.

8.16 Размеры проходов и проездов на складе между штабелями или отдельными конструкциями должны соответствовать требованиям строительных норм и правил по технике безопасности.

9 Требования безопасности и охраны окружающей среды

9.1 При изготовлении комплекта зданий и сооружений из стальных конструкций следует соблюдать правила и нормы безопасности в соответствии с требованиями ГОСТ 30775, ГОСТ 12.1.004, ГОСТ 12.1.019 и ГОСТ 12.2.029.

9.2 Контроль за соблюдением санитарных правил и выполнением санитарно-противоэпидемиологических мероприятий (профилактика) производится в соответствии с требованием санитарных правил.

_______________

В Российской Федерации действует СП 1.1.1068-01* "Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемиологических (профилактических) мероприятий".

* Вероятно, ошибка оригинала. Следует читать: СП 1.1.1058-01. - .

9.3 Соблюдение техники безопасности и санитарных правил при проведении сварочных работ в ходе изготовления и монтажа металлоконструкций следует проводить в соответствии с требованиями ГОСТ 12.3.003 и ГОСТ 12.1.010.

9.4 Стальные конструкции и комплектующие их изделия являются нетоксичным и негорючим материалом в соответствии с ГОСТ 12.1.004.

9.5 Изготовление комплектующих профилей, а также сборка конструкции зданий на строительной площадке являются экологически чистыми и не требуют специальных мероприятий по охране окружающей среды. При изготовлении, монтаже и эксплуатации стальных строительных конструкций вредные выбросы в атмосферу и вредные производственные стоки отсутствуют.

9.6 Отходы производства утилизируются как металлический лом.

10 Документ о качестве

10.1 Документ о качестве на стальные строительные конструкции необходимо составлять на каждое возводимое на объекте здание, сооружение или на партию конструкций.

10.2 Форма документа о качестве на стальные конструкции приведена в приложении В.

11 Указание по монтажу

Монтаж конструкций проводят в соответствии с нормативными документами, действующими на территории государства - участника Соглашения, принявшего настоящий стандарт, а также с требованиями и правилами, установленными проектом организации строительства и проектом производства монтажных работ.

_______________

В Российской Федерации действует СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции".

Приложение А

(обязательное)

Требования к качеству сварных соединений

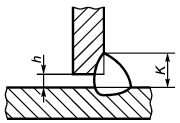

Таблица А.1 - Допустимые дефекты

Наименование дефектов | Характеристика дефектов по расположению, форме и размерам | Допустимые дефекты по уровням качества | ||

| Высокий | Средний | Низкий | |

1 Трещины | Трещины всех видов, размеров и ориентации | Не допускаются | ||

2 Поры и пористость | Максимальная суммарная площадь пор от площади проекции шва на оценочном участке* | 1% | 2% | 4% |

Максимальный размер одиночной поры: | ||||

- стыковой шов | d | d | d | |

- угловой шов | d | d | d | |

- но не более | 3 мм | 4 мм | 5 мм | |

3 Скопление пор | Максимальная суммарная площадь пор от площади дефектного участка шва** | 4% | 8% | 16% |

Максимальный размер одиночной поры: | ||||

- стыковой шов | d | d | d | |

- угловой шов | d | d | d | |

- но не более | 2 мм | 3 мм | 4 мм | |

Расстояние между скоплениями | L | L | L | |

4 Газовые полости и | Длинные дефекты | Не допускаются | ||

свищи | Короткие дефекты: | |||

- стыковой шов | h | h | h | |

- угловой шов | h | h | h | |

Максимальный размер газовой полости или свища, мм | 2 | 3 | 4 | |

5 Шлаковые | Длинные дефекты | Не допускаются | ||

включения | Короткие дефекты: | |||

- стыковой шов | h | h | h | |

- угловой шов | h | h | h | |

Максимальный размер включения, мм | 2 | 3 | 4 | |

6 Включения меди, вольфрама и другого металла | Инородные металлические включения | Не допускаются | ||

7 Непровары и | Длинные дефекты | Не допускаются | ||

несплавления | Короткие непровары: | Не допускаются | h | |

Несплавления | Не допускаются | |||

8 Непровар (неполное проплавление) |

| Не допускаются | Длинные дефекты не допускаются | |

Короткие дефекты: | ||||

h | h | |||

9 Неудовлетвори- | Чрезмерный или недостаточный зазор между деталями

| h<0,5 мм | h | h |

10 Подрезы | Переход от шва к основному металлу должен быть плавным.

| h | h | h |

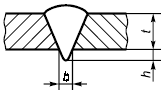

11 Превышение выпуклости: | Переход от шва к основному металлу должен быть плавный | h | h | h |

- стыкового шва |

| Макс. 5 мм | Макс. 7 мм | Макс.10 мм |

- углового шва | Макс. 3 мм | Макс. 4 мм | Макс. 5 мм | |

12 Увеличение катета углового шва | Превышение катета для большинства угловых швов не является причиной браковки

| h | h | h |

13 Уменьшение катета углового шва |

| Не допускаются | Длинные дефекты не допускаются | |

| Короткие дефекты: | |||

| Макс. 1 мм | Макс. 2 мм | ||

14 Превышение по ширине проплава | Чрезмерное проплавление корня шва

| h | h | h |

15 Линейное смещение кромок |

| Рисунок а - Листы и продольные швы | ||

h | h | h | ||

Рисунок б - Кольцевые швы | ||||

h | h | h | ||

16 Неполное | Переход от шва к основному металлу | Длинные дефекты не допускаются | ||

заполнение | должен быть плавный | Короткие дефекты: | ||

разделки кромок (вогнутость шва) |

| h | h | h |

17 Асимметрия углового шва | Разнокатетность углового шва, если она не предусмотрена рабочей документацией

| h | h | h |

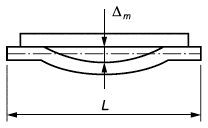

18 Вогнутость корня шва (утяжка) | Переход от шва к металлу должен быть плавный

| h | h | h |

19 Наплывы |

| Не допускаются | ||

20 Плохое повторное возбуждение дуги | Местная неровность поверхности шва в месте повторного зажигания дуги | Не допускается | Допускается | |

21 Ожог или оплавление основного металла | Местные повреждения вследствие зажигания дуги вне шва | Без исправления не допускаются | ||

22 Совокупность | Максимальная суммарная | Для S | ||

различных дефектов в поперечном сечении шва | высота коротких дефектов

| 0,15S | 0,2S | 0,25S |

Для S>10 мм, K>8 мм | ||||

| 0,20S | 0,25S | 0,3S | |

* Площадь проекции шва на плоскость, параллельную поверхности соединения, равна произведению ширины на длину шва на оценочном дефектном участке. ** Суммарную площадь скопления пор вычисляют в процентах от большей из двух площадей: поверхности, окружающей все поры, или круга с диаметром, равным ширине шва. Примечания | ||||

Приложение Б

(обязательное)

Значения допусков геометрических параметров (элементов) и сборочных единиц (изделий) конструкций

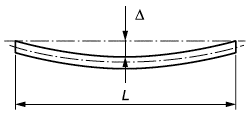

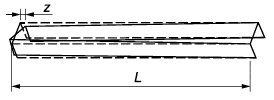

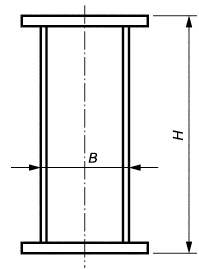

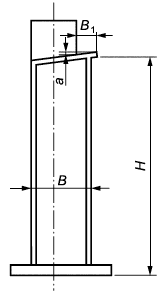

Таблица Б.1 - Предельные отклонения сборочных единиц

Вид предельного отклонения | Эскиз | Значение предельного отклонения |

1 Отклонение формы и линейных размеров двутавров и тавров | ||

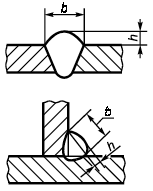

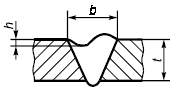

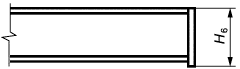

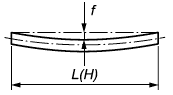

1.1 Отклонение по высоте и ширине полки B и H |

| ±3,0 мм |

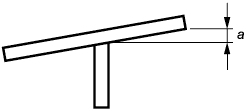

1.2 Перекос стенки относительно полки в тавровых и двутавровых сечениях a: |

| 0,005B |

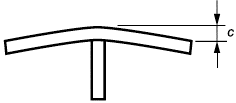

1.3 Грибовидность полки c: |

| 0,005B |

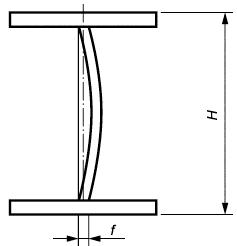

1.5 Стрелка выгиба не укрепленной ребрами стенки балки f |

| 0,003H |

2 Коробчатые и замкнутые профили | ||

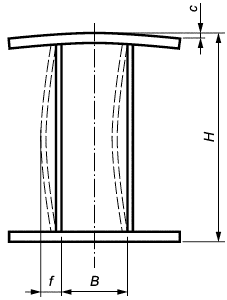

2.1 Двухсетчатые балки коробчатого сечения |

| ±3,0 мм |

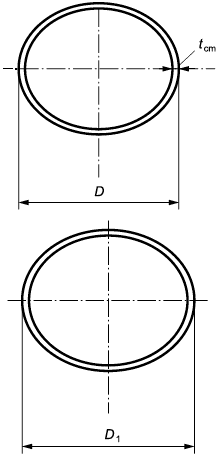

3 Цилиндрические сечения | ||

3.1 Отклонение наружного периметра трубы |

| ±0,75 |

3.2 Овальность сечения трубы | ±0,01 | |

4 Отклонение размеров элементов с болтовыми соединениями | ||

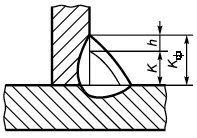

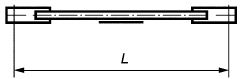

4.1 Срезные, фрикционные и фрикционно-срезные соединения при: |

| |

L | ±3,0 мм | |

L>6000 мм | ±5,0 мм | |

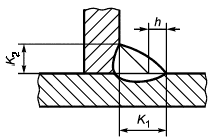

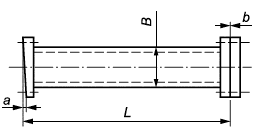

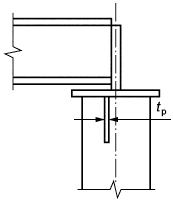

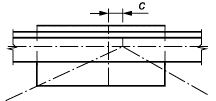

4.2 Фланцевые соединения: |

| |

4.2.1 Длина элемента L при наличии компенсационных прокладок | От 0 до 5 мм | |

4.2.2 Неперпендикулярность фланца относительно оси элемента a | 0,0007B | |

4.2.3 Местная неплотность рабочих поверхностей фланцев b | 0,3 мм | |

5 Отклонения размеров элементов и деталей | ||

5.1 Искривление деталей |

| 1,5 мм |

5.2 Зазор между натянутой струной и обушком уголка, полкой или стенкой швеллера, двутавра, прямоугольной и круглой трубы длиной L |

| 0,001 L, но не более 10 мм |

5.3 Отклонения линий кромок листовых деталей элементов с монтажными соединениями на сварке встык | - | От 0 до 5 мм |

5.4 Отклонения при гибке просвета между шаблоном и поверхностью свальцованного листа, полкой, обушком профиля, согнутого: | - | |

- в холодном состоянии | 2 мм | |

- в горячем состоянии | 1,5 мм | |

5.5 Эллиптичность (разность диаметров) окружности в габаритных листовых конструкциях (при диаметре конструкции D): | - | |

- вне стыков | 0,005D | |

- в монтажных стыках | 0,003D | |

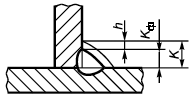

5.6 Скручивание z (винтообразность) элемента (длиной L) |

| 0,001L, |

6 Отклонения размеров элементов, передающих опорные усилия через торцы | ||

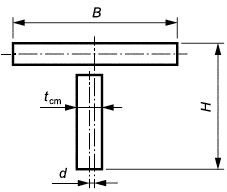

6.1 Отклонение по высоте H стоек и колонн, монтируемых в один и два яруса |

| ±5,0 мм |

То же в три и более яруса | ±3,0 мм | |

6.2 Неперпендикулярность торцов относительно ширины стойки | 0,0007В | |

6.3 Неплоскостность смыкания торцевых поверхностей фланцев | 0,3 мм | |

6.4 Расстояние H от опорной плиты стойки, колонны до опорной поверхности столиков, консолей, траверс и т.п. |

| ±3,0 мм |

6.5 Неперпендикулярность а опорной поверхности консолей, столиков, траверс (по ширине опорной поверхности | 0,001 | |

6.6 Отклонение высоты |

| |

- через опорные ребра | ±2,0 мм | |

- через опорные плиты | ±5,0 мм | |

6.7 Смещение опорных ребер и диафрагм жесткости при передаче сосредоточенных нагрузок в траверсах колонн, опорных узлах балок, узлов рам (при толщине ребра |

| 0,25 |

6.8 Смещение и отклонение от проектной оси ребер жесткости и диафрагм, обеспечивающих устойчивость стенки | ±10,0 мм | |

7 Отклонения в размерах ферм и решетчатых конструкций | ||

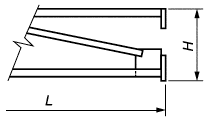

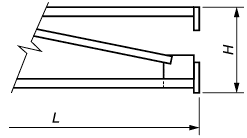

7.1 Отклонение линейных размеров решетчатых конструкций: |

| |

- отклонение длины L сборочных единиц при наличии в монтажных соединениях прокладок или при сварном соединении с накладками | ±5,0 мм | |

- отклонение высоты H на опорах | ±3,0 мм | |

- то же в стыках | ±3,0 мм | |

- то же в прочих местах | ±10,0 мм | |

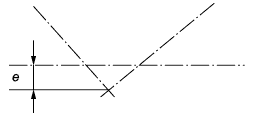

7.2 Расцентровка элементов решетки относительно оси пояса е для конструкций из труб прямоугольных профилей, двутавров и швеллеров, стоек и колонн, расцентровка относительно вертикальной оси |

| 0,04B |

То же для конструкций из уголков | 0,03B | |

7.3 Предельные отклонения допустимых прогибов в плоскости и из плоскости монтажного элемента по длине L и высоте H |

| 0,001Н |

7.4 Отклонения c узловых фасонок решетчатых конструкций и фасонок для присоединения связей, балок и т.п. |

| ±5,0 мм |

7.5 Фермы с передачей опорного усилия через торцевые опорные ребра: |

| ±5,0 мм |

Таблица Б.2 - Допуски прямолинейности

В миллиметрах | ||||||||||||

Интервал | Значения допусков для классов точности | |||||||||||

номинального размера длины | 1 | 2 | 3 | 4 | 5 | 6 | ||||||

До 1000 включ. | 2,0 | 1 | 3,0 | 1 | 5,0 | 1 | 8,0 | 1 | 12,0 | 1 | 20,0 | 1 |

Св. 1000 до 1600 включ. | 2,4 |

| 4,0 |

| 6,0 |

| 10,0 |

| 16,0 |

| 24,0 |

|

Св. 1600 до 2500 включ. | 3,0 |

| 5,0 |

| 8,0 |

| 12,0 |

| 20,0 |

| 30,0 |

|

Св. 2500 до 4000 включ. | 4,0 |

| 6,0 |

| 10,0 |

| 16,0 |

| 24,0 |

| 40,0 |

|

Св. 4000 до 8000 включ. | 5,0 |

| 8,0 |

| 12,0 |

| 20,0 |

| 30,0 |

| 50,0 |

|

Св. 8000 до 16000 включ. | 6,0 |

| 10,0 |

| 16,0 |

| 24,0 |

| 40,0 |

| 60,0 |

|

Св. 16000 до 25000 включ. | 8,0 |

| 12,0 |

| 20,0 |

| 30,0 |

| 50,0 |

| 80,0 |

|

Св. 25000 до 40000 включ. | 10,0 |

| 16,0 |

| 24,0 |

| 40,0 |

| 60,0 |

| 100,0 |

|

Св. 40000 до 60000 включ. | 12,0 |

| 20,0 |

| 30,0 |

| 50,0 |

| 80,0 |

| 120,0 |

|

Значения коэффициента точности К | 0,25 | 0,40 | 0,60 | 1,00 | 1,60 | 2,50 | ||||||

Примечание - В настоящей таблице приведены абсолютные, мм, и относительные значения допусков. | ||||||||||||

Таблица Б.3 - Допуски линейных размеров конструкций и отправочных элементов

В миллиметрах | ||||||

Интервал номинального | Значения допусков для классов точности | |||||

размера длины | 1 | 2 | 3 | 4 | 5 | 6 |

От 2500 до 4000 включ. | 4 | 6 | 10 | 16 | 24 | 40 |

Св. 4000 до 8000 включ. | 5 | 8 | 12 | 20 | 30 | 50 |

Св. 8000 до 16000 включ. | 6 | 10 | 16 | 24 | 40 | 60 |

Св. 16000 до 25000 включ. | 8 | 12 | 20 | 30 | 50 | 80 |

Св. 25000 до 40000 включ. | 10 | 16 | 24 | 40 | 60 | 100 |

Св. 40000 до 60000 включ. | 12 | 20 | 30 | 50 | 80 | 120 |

Значения коэффициента точности К | 0,25 | 0,40 | 0,60 | 1,00 | 1,60 | 2,50 |

Примечание - Классы точности изготовления конструкций и отправочных элементов приняты в соответствии с коэффициентами точности K, указанными в таблицах Б.1 и Б.3. | ||||||

Таблица Б.4 - Допуски равенства диагоналей

В миллиметрах | ||||||

Интервал номинального | Значения допусков для классов точности | |||||

размера длины | 1 | 2 | 3 | 4 | 5 | 6 |

До 4000 включ. | 4 | 6 | 10 | 16 | 24 | 40 |

Св. 4000 до 8000 включ. | 5 | 8 | 12 | 20 | 30 | 50 |

Св. 8000 до 16000 включ. | 6 | 10 | 16 | 24 | 40 | 60 |

Св. 16000 до 25000 включ. | 8 | 12 | 20 | 30 | 50 | 80 |

Св. 25000 до 40000 включ. | 10 | 16 | 24 | 40 | 60 | 100 |

Св. 40000 до 60000 включ. | 12 | 20 | 30 | 50 | 80 | 120 |

Значения коэффициента точности К | 0,25 | 0,40 | 0,60 | 1,00 | 1,60 | 2,50 |

Примечание к таблицам Б.2, Б.3 и Б.4 - Коэффициент точности K устанавливают при проектировании в зависимости от принятого класса точности изготовления конструкций.

Приложение В

(обязательное)

Форма документа о качестве

Серия ____ N ____

[предприятие (организация)-изготовитель] | |||||||||||||||||||||

(почтовый адрес) | |||||||||||||||||||||

Документ о качестве стальных строительных конструкций | |||||||||||||||||||||

Заказ N ___ | Договор N ____ на поставку | ||||||||||||||||||||

Заказчик | |||||||||||||||||||||

1 Наименование объекта | |||||||||||||||||||||

2 Наименование конструкций | |||||||||||||||||||||

3 Масса конструкций по чертежам изготовителя, т | |||||||||||||||||||||

4 Дата начала изготовления | |||||||||||||||||||||

5 Дата окончания изготовления/отгрузки | |||||||||||||||||||||

6 Организация, выполнившая рабочую документацию (индекс и N чертежей) | |||||||||||||||||||||

7 Организация, выполнившая полный комплект рабочих чертежей изготовителя (индекс и N чертежей) | |||||||||||||||||||||

8 Стальные конструкции изготовлены в соответствии с | |||||||||||||||||||||

(указать нормативные документы) | |||||||||||||||||||||

9 Конструкции изготовлены из сталей марок | |||||||||||||||||||||

и соответствуют требованиям рабочей документации. | |||||||||||||||||||||

Документы о качестве, сертификаты на металлопрокат хранятся на предприятии. | |||||||||||||||||||||

10 Сварные соединения выполнены аттестованными сварщиками и соответствуют | |||||||||||||||||||||

(указать нормативные документы) | |||||||||||||||||||||

Удостоверения сварщиков и протоколы испытания контрольных образцов хранятся на предприятии. | |||||||||||||||||||||

11 Сварочные материалы: | |||||||||||||||||||||

электроды | |||||||||||||||||||||

(марка, тип, стандарт) | |||||||||||||||||||||

сварочная проволока | |||||||||||||||||||||

(марка, стандарт) | |||||||||||||||||||||

флюс | |||||||||||||||||||||

(марка, стандарт) | |||||||||||||||||||||

защитные газы | |||||||||||||||||||||

(наименование, сорт, стандарт) | |||||||||||||||||||||