ГОСТ 1790-77

Группа В74

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА ИЗ СПЛАВОВ ХРОМЕЛЬ Т, АЛЮМЕЛЬ, КОПЕЛЬ И КОНСТАНТАН

ДЛЯ ТЕРМОЭЛЕКТРОДОВ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ

Технические условия

Wire of chromel, alumel, copel and constantan

for thermoelectrodes of thermoelectrical transducers.

Specifications

ОКП 184790

Дата введения 1978-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

Л.П.Селезнев, канд. техн. наук; М.Б.Таубкин, канд. техн. наук; И.А.Алексахин, канд. техн. наук (руководитель темы); О.Б.Дурнова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 13.01.77 N 101

3. ВЗАМЕН ГОСТ 1790-63

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 8.080-80 | Приложение 5 |

4.3, Приложение 5 | |

2.1а | |

Приложение 5 | |

Приложение 5 | |

5.6 | |

ГОСТ 3044-84 | Вводная часть; 2.3, 4.3 |

5.4, 5.6, 5.7, 5.8 | |

5.7 | |

4.2 | |

Приложение 5 | |

4.2 | |

4.8 | |

4.7 | |

5.6 | |

5.8 | |

5.7 | |

Приложение 5 | |

5.6 | |

5.8 | |

4.6 | |

5.10 | |

5.8 | |

Приложение 5 | |

5.8 | |

Приложение 5 | |

5.6 | |

5.8 | |

4.3 | |

4.6 | |

4.8 | |

5.7 | |

4.8 |

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 17.03.92 N 213

6. ПЕРЕИЗДАНИЕ с Изменениями N 1, 2, 3, утвержденными в мае 1982 г., июне 1987 г., марте 1992 г. (ИУС 8-82, 11-87, 6-92).

ВНЕСЕНА поправка, опубликованная в ИУС N 11, 2000 год

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на круглую проволоку из сплавов хромель, Т, алюмель, копель и константан, применяемую для изготовления термоэлектродов термоэлектрических преобразователей с градуировкой по ГОСТ 3044-84.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1, 2, 3).

1. РАЗМЕРЫ

1.1. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл.1.

Таблица 1

мм

Диаметр проволоки | Предельное отклонение |

0,20 | -0,03 |

0,30 | -0,04 |

0,50 | -0,05 |

0,70 | -0,05 |

1,20 | -0,06 |

1,50 | -0,08 |

3,20 | -0,10 |

5,00 | -0,12 |

Теоретическая масса 1000 м проволоки указана в приложении 1.

1.2. Овальность проволоки не должна превышать предельного отклонения по диаметру.

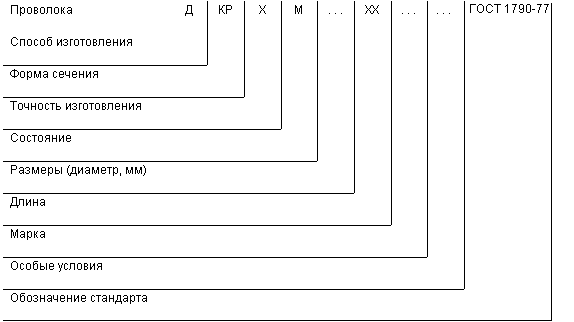

Условные обозначения проволоки проставляют по схеме:

при следующих сокращениях:

Способ изготовления: | холоднодеформированная | - Д. |

Форма сечения: | круглая | - КР. |

Состояние: | мягкая | - М. |

Длина: | в мотках, бухтах | - БТ. |

на катушках | - КТ. | |

Особые условия: | класс допусков: | |

для низких температур | - 3; | |

для высоких температур: | ||

1-й класс допусков | - 1; | |

2-й класс допусков | - 2. |

Вместо отсутствующих данных ставится знак Х (кроме обозначения особых условий).

Примеры условного обозначения

Проволока диаметром 0,30 мм, на катушках, из сплава хромель Т марки НХ9,5 и алюмель марки НМцАК2-2-1, скомплектованных в пару, для низких температур:

Проволока ДКРХМ 0,30 КТ НХ9,5-НМцАК2-2-1 3 ГОСТ 1790-77

То же, диаметром 5,0 мм, в бухтах, из сплава хромель Т марки НХ9,5 и копель марки МНМц43-0,5, скомплектованных в пару, для высоких температур 1-го класса допусков:

Проволока ДКРХМ 5,0 БТ НХ9,5-МНМц43-0,5 1 ГОСТ 1790-77

То же, диаметром 0,30 мм, на катушках, из сплава хромель Т марки НХ9,5 и константан марки МНМц40-1,5, скомплектованных в пару, для высоких температур, 2-го класса допусков:

Проволока ДКРХМ 0,30 КТ НХ9,5-МНМц40-1,5 2 ГОСТ 1790-77

(Измененная редакция, Изм. N 2, 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволоку изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, Изм. N 1).

2.1а. Проволоку изготовляют из сплавов хромель Т, марки НХ9,5, алюмель марки НМцАК 2-2-1 и копель марки МНМц43-0,5 и константан марки МНМц40-1,5 по ГОСТ 492-73.

Примечание. Допускается в сплаве хромель Т увеличение содержания магния до 0,2%, если проволока удовлетворяет всем остальным требованиям настоящего стандарта.

(Измененная редакция, Изм. N 2).

2.2. Проволоку из сплавов хромель Т, алюмель, копель и константан изготовляют для термопреобразователей с номинальной статической характеристикой хромель-алюмель /ХА(К)/ и хромель-копель /XК(L)/ хромель-константан /ХК(Е)/ в соответствии с требованиями табл.2.

Таблица 2

Номинальная статическая характеристика преобразования | Класс допуска | Диапазон измеряемых температур | Предельные отклонения, (±) °С |

ХК (Е) хромель-константан | 2 | От -40 до +333,4 | 2,5 |

Св. +333,4 до +900 | 0,0075 | ||

ХК (L) хромель-копель | 3 | От -200 до -166,7 | 0,015 |

Св. -166,7 до +40 | 2,5 | ||

2 | От -40 до +333,4 | 2,5 | |

Св. +333,4 до +800 | 0,0075 | ||

1 | От -40 до +375 | 1,5 | |

Св. +375 до +800 | 0,004 | ||

ХА (К) хромель-алюмель | 3 | От -200 до -166,7 | 0,015 |

Св. -166,7 до +40 | 2,5 | ||

2 | От -40 до +333,4 | 2,5 | |

Св. +333,4 до +1200 | 0,0075 | ||

1 | От -40 до +375 | 1,5 | |

Св. +375 до +1000 | 0,004 |

(Измененная редакция, Изм. N 3).

2.3. Термоэлектродвижущая сила (т.э.д.с.), развиваемая парой, составленной из проволоки хромель Т и алюмель /ХА( К)/, проволоки сплава хромель Т и копель /XК(L)/ и проволоки сплава хромель Т и константан /ХК(Е)/, должна соответствовать по номинальным значениям требованиям ГОСТ 3044-84. Продолжительность эксплуатации проволоки (в парах) в зависимости от ее диаметра и температуры эксплуатации приводится в приложении 3.

(Измененная редакция, Изм. N 2).

2.4. Предельные отклонения т.э.д.с. проволоки, скомплектованной парами в партии, должны соответствовать значениям, приведенным в табл.3.

Таблица 3*

Предельные отклонения т.э.д.с., мВ (±), скомплектованной парами проволоки в партии | |||||||

Температура | хромель Т-алюмель для класса допуска | хромель Т-копель для класса допуска | хромель Т-константан для класса допуска | ||||

3 | 2 | 1 | 3 | 2 | 1 | 2 | |

-196 | 0,06 | - | - | 0,08 | - | - | - |

-78 | 0,08 | - | - | 0,12 | - | - | - |

100 | 0,11 | 0,11 | 0,06 | 0,18 | 0,18 | 0,11 | 0,18 |

200 | - | 0,11 | 0,06 | - | 0,20 | 0,12 | 0,19 |

300 | - | 0,11 | 0,06 | - | 0,21 | 0,13 | 0,20 |

400 | - | 0,13 | 0,07 | - | 0,27 | 0,14 | 0,24 |

500 | - | 0,17 | 0,09 | - | 0,34 | 0,18 | 0,32 |

600 | - | 0,19 | 0,10 | - | 0,39 | 0,22 | 0,36 |

700 | - | 0,22 | 0,12 | - | 0,44 | 0,26 | 0,40 |

800 | - | 0,25 | 0,13 | - | 0,50 | 0,32 | 0,48 |

900 | - | 0,28 | 0,15 | - | - | - | 0,54 |

1000 | - | 0,29 | 0,16 | - | - | - | - |

1100 | - | 0,32 | - | - | - | - | - |

1200 | - | 0,33 | - | - | - | - | - |

_______________

* Таблицы 4-6 исключены.

(Измененная редакция, Изм. N 2, 3).

2.5. Электрическое сопротивление 1 м проволоки при температуре (20±5) °С должно соответствовать указанному в табл.7.

Таблица 7

| Электрическое сопротивление 1 м проволоки, Ом, из сплавов | ||

хромель Т | алюмель | копель | |

0,2 | 20,00-32,16 | 8,89-16,74 | 13,33-22,91 |

0,3 | 8,91-13,72 | 3,96-7,14 | 5,94-9,77 |

0,5 | 3,21-4,62 | 1,43-2,40 | 2,14-3,29 |

0,7 | 1,64-2,20 | 0,73-1,15 | 1,09-1,57 |

1,2 | 0,56-0,72 | 0,25-0,37 | 0,37-0,51 |

1,5 | 0,36-0,46 | 0,16-0,24 | 0,24-0,33 |

3,2 | 0,08-0,10 | 0,03-0,05 | 0,05-0,07 |

5,0 | 0,03-0,04 | 0,01-0,02 | 0,02-0,03 |

Удельное электрическое сопротивление проволоки при температуре 20 °С приведено в приложении 2.

2.6. Проволоку изготовляют в мягком (отожженном) состоянии с окисленной поверхностью.

По требованию потребителя проволоку из сплава копель изготовляют с неокисленной поверхностью.

2.7. Поверхность проволоки должна быть ровной и гладкой, не должна иметь трещин. Не допускаются поверхностные плены, раковины, расслоения, риски, забоины, вмятины, царапины и другие дефекты глубиной, превышающей (после контрольной зачистки) предельные отклонения по диаметру.

Допускаются на поверхности проволоки следы сгоревшей смазки.

2.6, 2.7. (Измененная редакция, Изм. N 1, 2).

2.8. Механические свойства проволоки должны соответствовать указанным в табл.8.

Таблица 8*

Наименование сплава | Диаметр проволоки, мм | Временное сопротивление разрыву, | Относительное удлинение |

не менее | |||

Хромель Т | 0,2; 0,3 |

| 15 |

0,5; 0,7; 1,2; 1,5; 3,2; 5,0 | 20 | ||

Алюмель | 0,2; 0,3 |

| 20 |

0,5; 0,7; 1,2; 1,5; 3,2; 5,0 | 25 | ||

Копель | 0,2; 0,3 |

| 15 |

0,5; 0,7; 1,2; 1,5; 3,2; 5,0 | 20 | ||

_______________

* Таблица 9 исключена.

(Измененная редакция, Изм. N 1).

2.9. Масса проволоки в мотке или на катушке приведена в приложении 4.

(Измененная редакция, Изм. N 2).

2.10. Проволоку комплектуют партиями в соответствии с требованиями пп.2.3 и 2.4.

Масса проволоки каждого сплава в партии должна быть одинакова. Допускается разница в массе проволоки одного из сплавов не более 3%.

По требованию потребителя допускается превышение массы одного из сплавов более 3%.

По требованию потребителя партия может состоять из проволоки одного сплава, не скомплектованного в пару.

(Измененная редакция, Изм. N 2, 3).

2.11. (Исключен, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одного класса и одного диаметра и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

номер и массу партии;

количество мест;

номера катушек или мотков проволоки;

результаты испытаний механических свойств и электрического сопротивления, протокол измерения т.э.д.с. По требованию потребителя при поставке проволоки партией, состоящей из одного сплава, не скомплектованного в пару, в протоколе указывают значения т.э.д.с. относительно платины.

Масса партии не должна превышать 1000 кг.

(Измененная редакция, Изм. N 1, 2, 3).

3.2. (Исключен, Изм. N 1).

3.3. Для проверки химического состава отбирают два мотка или две катушки от партии.

На предприятии-изготовителе допускается отбор проб от расплавленного металла.

3.4. Качество поверхности, размеры проволоки проверяют на каждой катушке (мотке).

3.5. Проверку соответствия т.э.д.с. проволоки требованиям пп.2.3 и 2.4 проводят на каждом мотке или катушке.

3.3-3.5. (Измененная редакция, Изм. N 1, 2).

3.6. Для определения механических свойств и электрического сопротивления от партии проволоки отбирают 2% мотков или катушек, но не менее трех мотков или катушек.

3.7. При получении неудовлетворительных результатов определения механических свойств, электрического сопротивления производят повторную проверку по тому виду испытания, по которому получены неудовлетворительные результаты, для чего отбирают двойное количество мотков катушек из числа не проходивших испытания.

Результаты повторного испытания распространяются на всю партию.

3.6, 3.7. (Измененная редакция, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр внешнего вида проволоки проводят без увеличительных приборов. Допускается использовать приборы с 16-кратным увеличением.

(Измененная редакция, Изм. N 2).

4.2. Измерение диаметра проволоки и овальности, как разности между максимальным и минимальным диаметрами в одном сечении, проводят не менее чем в трех местах микрометрами по ГОСТ 6507-90, ГОСТ 4381-87 или другими приборами, обеспечивающими необходимую точность измерения.

При возникновении разногласий в определении размеров проволоки измерения проводят микрометрами по ГОСТ 6507-90, ГОСТ 4381-87.

(Измененная редакция, Изм. N 2, 3).

4.3. Для определения т.э.д.с. отрезают по одному образцу от двух концов каждой катушки (мотка). Соответствие т.э.д.с. проволоки требованиям пп.2.3, 2.4 для 3-го класса преобразователей проверяют методом по ГОСТ 22666-77, для 2 и 1-го классов - методом, приведенным в приложении 5. Т.э.д.с. проволоки 1 и 2-го классов допуска при температуре 100 °С определяют методом по ГОСТ 22666-77 или ГОСТ 8.338-78; при температуре 200 °С - методом по ГОСТ 8.338-78. Для 1 и 2-го классов преобразователей ХА(К) т.э.д.с. проволоки проверяют при температуре рабочих концов 300, 400, 600, 800, 1000 и 1200 °С, для преобразователей ХК - при температурах рабочих концов 300, 400, 600 и 800 °С, для преобразователей 3-го класса т.э.д.с. проволоки проверяют при температурах рабочих концов минус 196, минус 78 и плюс 100 °С (при температуре свободных концов 0 °С).

По требованию потребителя т.э.д.с. проволоки для 1 и 2-го классов преобразователей ХА(К) проверяют при температуре рабочих концов 100, 200, 300, 400, 500, 600, 700, 800, 900, 1000, 1100 и 1200 °С; преобразователей ХК - при температурах 100, 200, 300, 400, 500, 600, 700 и 800 °С.

Измерение т.э.д.с. преобразователей 1 и 2-го классов проводят, начиная с максимальной температуры рабочих концов.

Для каждого диаметра проволоки максимальная температура рабочих концов, при которой производится измерение т.э.д.с., должна соответствовать указанной в табл.10.

Таблица 10

Наименование сплава | Диаметр проволоки, мм | Максимальная температура |

Хромель Т и алюмель | 5,0; 3,2; 1,5; 1,2 | 1000 (1200) |

0,7; 0,5 | 800 (1000) | |

0,3; 0,2 | 600 (800) | |

Копель | 5,0; 3,2; 1,5; 1,2; 0,7; 0,5 | 600 (800) |

0,3; 0,2 | 600 |

Примечание. Измерение т.э.д.с. от температур, указанных в скобках, производится только по специальному требованию потребителя.

Допускается измерение т.э.д.с. при температуре свободных концов 30 или 40 °С с допускаемым отклонением температуры ±0,05 °С. При указанных температурах свободных концов измерение т.э.д.с. проводят только в паре со стандартным образцом термоэлектродного материала (СОТМ) без внесения поправок на температуру свободных концов. Свободный конец СОТМ должен находиться при той же температуре, что и концы контролируемых образцов.

При установлении температуры рабочего конца образцов по платинородий-платиновой термопаре (ПП), свободные концы которой имеют одинаковую с образцами температуру, поправка на т.э.д.с термопары ПП вычитается.

Поправка для термопары ПП согласно ГОСТ 3044-84 составит для температуры 30 °С - 0,173 мВ, а для температуры 40 °С - 0,235 мВ.

(Измененная редакция, Изм. N 1, 2, 3).

4.4; 4.5. (Исключены, Изм. N 2).

4.6. Для испытания на растяжение вырезают по одному образцу от каждой отобранной катушки (мотка).

Испытание проволоки на растяжение проводят на образцах с расчетной длиной 100 мм по ГОСТ 10446-80. Отбор и подготовку образцов проводят по ГОСТ 24047-80.

4.7. Измерение электрического сопротивления проводят по ГОСТ 7229-76 методом, погрешность которого не превышает 0,01 Ом для диаметров проволоки 0,20-1,50 мм и 0,001 Ом для диаметров проволоки 3,20 и 5,00 мм. Для измерения отбирают по одному образцу от каждой отобранной катушки (мотка).

4.8. Для определения химического состава вырезают по одному образцу от каждой отобранной катушки (мотка).

Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231-80. Химический состав проволоки определяют по ГОСТ 25086-87, ГОСТ 6689.1-92 - ГОСТ 6689.20-92 или другими методами, обеспечивающими необходимую точность определения.

При возникновении разногласий в оценке химического состава анализ проводят по ГОСТ 25086-87, ГОСТ 6689.1-92 - ГОСТ 6689.20-92.

4.6-4.8. (Измененная редакция, Изм. N 1, 2).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Проволоку диаметром 0,2 и 0,3 мм наматывают на катушки, диаметром 0,5 мм и более - свертывают в мотки.

(Измененная редакция, Изм. N 2).

5.2. Проволока должна быть смотана в мотки или намотана на катушки правильными неперепутанными рядами, без резких изгибов. Концы проволоки должны быть прочно закреплены.

5.3. Каждый моток или катушка должна состоять из одного отрезка проволоки, без сростков, скруток и узлов.

5.4. Каждый моток должен быть перевязан термически обработанной проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 не менее чем в двух местах равномерно по окружности мотка со скручиванием проволоки не менее трех витков. Мотки проволоки одной партии должны быть связаны в бухты.

Каждая бухта должна быть прочно перевязана термически обработанной проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 не менее чем в трех местах, равномерно по окружности бухты со скручиванием проволоки не менее пяти витков.

5.5. К каждой бухте или мотку, если он не связан в бухту, должен быть прикреплен фанерный или металлический ярлык, а на каждую катушку должна быть наклеена этикетка с указанием на них:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения проволоки;

номера партии;

штампа технического контроля.

5.6. Бухты, мотки или катушки проволоки диаметром 0,7 мм и менее должны быть упакованы в плотные деревянные ящики типов I, II, III по ГОСТ 2991-85 или другие ящики, обеспечивающие сохранность продукции, выстланные бумагой по ГОСТ 8273-75 или картоном по ГОСТ 9347-74. Габаритные размеры ящиков - по ГОСТ 21140-88. Мотки или бухты проволоки диаметром 1,2 мм и более должны быть обернуты по длине окружности нетканым материалом или другими видами упаковочных материалов, обеспечивающими сохранность продукции, за исключением льняных и хлопчатобумажных тканей, и перевязаны проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 или синтетическим шпагатом по спирали. Наружный диаметр мотка или бухты не должен превышать 1000 мм.

Масса грузового места не должна превышать 80 кг.

5.4-5.6. (Измененная редакция, Изм. N 2).

5.7. Грузовые места должны быть сформированы в транспортные пакеты в соответствии с требованиями ГОСТ 24597-81 на поддонах по ГОСТ 9078-84. Формирование пакетов из ящиков допускается осуществлять без поддонов с применением деревянных брусков размером не менее 50х50 мм. Масса пакетов не должна превышать 1250 кг, высота - 1350 мм. Транспортные пакеты должны быть скреплены поперечно и продольно с обвязыванием каждого ряда грузовых мест проволокой диаметром не менее 3 мм по ГОСТ 3282-74 со скручиванием не менее пяти витков или лентой размерами не менее 0,3х30 мм по ГОСТ 3560-73 с скреплением концов в замок.

(Измененная редакция, Изм. N 2, 3).

5.8. Бухты, мотки проволоки допускается транспортировать в универсальных контейнерах по ГОСТ 20435-75 или по ГОСТ 22225-76 или ящичных поддонах. Каждая бухта или моток проволоки диаметром 0,7 мм и менее должна быть обернута в бумагу по ГОСТ 8828-89 диаметром 1,2 мм и более в нетканый материал и перевязана термически обработанной проволокой диаметром не менее 0,5 мм по ГОСТ 3282-74 или синтетическим шпагатом по длине окружности по спирали. Бухты, мотки проволоки диаметром 1,2 мм и более допускается транспортировать в крытых ящичных поддонах без обертывания в упаковочные материалы.

Упаковка продукции, отправляемой в районы Крайнего Севера и труднодоступные районы, - по ГОСТ 15846-79, таблица, подпункт 128.

5.9. В каждый контейнер должен быть вложен упаковочный лист с указанием сведений, приведенных в п.5.5, а также массы брутто и нетто.

5.10. Транспортная маркировка - по ГОСТ 14192-77.

5.11. Проволоку транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Железнодорожным транспортом - мелкими и малотоннажными отправками.

5.8-5.11. (Измененная редакция, Изм. N 2).

5.12. (Исключен, Изм. N 1).

5.13. При хранении проволока должна быть защищена от механических повреждений, действия влаги и активных химических веществ. При соблюдении указанных условий хранения потребительские свойства проволоки при хранении не изменяются.

(Введен дополнительно, Изм. N 3).

ПРИЛОЖЕНИЕ 1

Справочное

Теоретическая масса 1000 м проволоки из сплавов хромель Т, алюмель и копель

Диаметр проволоки, мм | Площадь поперечного | Теоретическая масса 1000 м проволоки, кг, из сплавов | ||

хромель Т | алюмель | копель | ||

0,2 | 0,0314 | 0,27 | 0,27 | 0,28 |

0,3 | 0,0706 | 0,62 | 0,61 | 0,63 |

0,5 | 0,196 | 1,71 | 1,70 | 1,74 |

0,7 | 0,385 | 3,36 | 3,34 | 3,43 |

1,2 | 1,131 | 9,87 | 9,81 | 10,07 |

1,5 | 1,767 | 15,41 | 15,32 | 15,73 |

3,2 | 8,042 | 70,13 | 69,72 | 71,57 |

5,0 | 19,64 | 171,3 | 170,3 | 174,8 |

ПРИЛОЖЕНИЕ 2

Справочное

Физические свойства сплавов хромель Т, алюмель и копель

Наименование сплава | |||

Физические параметры | Хромель Т | Алюмель | Копель |

Плотность, г/см | 8,72 | 8,67 | 8,90 |

Средний коэффициент линейного расширения 10 | |||

при 20-1000 °С | 17,4 | 18,0 | 18,8 |

при 20-600 °С | 15,6 | 16,0 | 16,8 |

Удельное электрическое сопротивление, Ом·мм | 0,68±0,05 | 0,33±0,05 | 0,47±0,05 |

Коэффициент изменения электрического сопротивления | |||

0 | 1,00 | 1,00 | 1,00 |

20 | 1,01 | 1,05 | 0,99-1,00 |

100 | 1,04 | 1,24 | 0,99-1,00 |

200 | 1,09 | 1,43 | 0,98-1,00 |

300 | 1,13 | 1,54 | 0,97-0,99 |

400 | 1,19 | 1,64 | 0,96-1,00 |

500 | 1,22 | 1,73 | 0,96-1,01 |

600 | 1,25 | 1,81 | 0,96-1,02 |

700 | 1,28 | 1,90 | 0,97-1,04 |

800 | 1,30 | 1,98 | 0,98-1,06 |

900 | 1,33 | 2,07 | - |

1000 | 1,37 | 2,15 | - |

1100 | 1,40 | 2,23 | - |

1200 | 1,43 | 2,32 | - |

ПРИЛОЖЕНИЕ 3

Справочное

Продолжительность эксплуатации термопар в спокойной атмосфере чистого воздуха,

при котором изменение т.э.д.с. не превышает 1%

Наименование термопары | Диаметр проволоки, мм | Температура эксплуатации, °С | Продолжительность эксплуатации, ч |

5,0; 3,2 | 800 | 10000 | |

1000 | 2000 | ||

1200 | 100 | ||

Хромель Т-алюмель | 1,5 | 800 | 10000 |

1000 | 1000 | ||

1100 | 200 | ||

1,2 | 800 | 10000 | |

1000 | 500 | ||

1100 | 200 | ||

0,7 | 800 | 6000 | |

1000 | 300 | ||

0,5 | 800 | 1000 | |

1000 | 100 | ||

0,3; 0,2 | 600 | 10000 | |

800 | 200 | ||

5,0; 3,2; 1,5 | 600 | 10000 | |

800 | 1000 | ||

Хромель-копель | 1,2; 0,7 | 600 | 10000 |

800 | 500 | ||

0,5 | 600 | 5000 | |

0,3; 0,2 | 600 | 1000 |

Примечания:

1. Величины, приведенные в таблице, характеризуют термопары в стационарных условиях эксплуатации при постоянной температуре. Измерения т.э.д.с. термопары в других условиях зависят от большого числа факторов, которые не могут быть учтены.

2. Указанные в таблице режимы приведены для тех случаев, когда проволока не подвергается механическим нагрузкам.

3. Рекомендуемая среда применения (эксплуатации) термопар - окислительная.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 4

Обязательное

Диаметр проволоки, мм | Mасса отрезка проволоки в мотке (катушке), кг, не менее |

0,2 | 0,15 |

0,3 | 0,25 |

0,5; 0,7 | 0,50 |

1,2; 1,5 | 1,00 |

3,2; 5,0 | 2,00 |

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОД ИЗМЕРЕНИЯ Т.Э.Д.С. ОБРАЗЦОВ В ПАРЕ С ПЛАТИНОЙ

Т.э.д.с., развиваемую образцами из сплавов хромель Т, алюмель, копель и константан в паре с группой нормальных платиновых термоэлектродов (ГНПТ), определяют при температурах 300-1200 (800) °С через 100 (200) °С.

1. Отбор образцов

Собирают пучок из образцов (не более десяти для диаметров проволоки до 1,2 мм, не более восьми для диаметра проволоки от 1,5 до 3,2 мм, не более четырех для диаметра проволоки 5,0 мм) вместе с электродом сравнения (ГНПТ).

Рабочий конец образуют сваркой.

Каждый образец изолируют друг от друга трубкой. Часть образца, погружаемую в печь, армируют одноканальными (для диаметров проволоки 3,2 и 5 мм) и двухканальными (для диаметров проволоки от 0,2 до 1,5 мм) керамическими трубками. Внутренний диаметр трубок и каналов должен быть соизмерим с диаметром образца, длина трубок 300-500 мм. Концы образцов, свободные от керамической изоляции, помещают в гибкие электроизоляционные трубки, диаметр которых соизмерим с диаметром образца. Допускается образцы проволоки диаметром 3,2 и 5,0 мм погружать в печь без армирования керамическими трубками.

К свободному концу каждого образца из испытуемого сплава припаивают медный изолированный проводник длиной 500-700 мм.

2. Средства измерения

Потенциометр класса точности не ниже 0,05 по ГОСТ 9245 или другие приборы класса точности не ниже 0,05.

Ванна (сосуд Дьюара) с чистым раздробленным льдом (0 °С).

Набор стеклянных пробирок длиной не менее 100 мм с внутренним диаметром не более 10 мм по ГОСТ 1770-74.

Трубка изоляционная по ГОСТ 17675-87.

Электропечь с максимальной рабочей температурой 1200 °С с техническими параметрами в соответствии с требованиями ГОСТ 8.338-78, п.2.2.

Образец аттестованный термоэлектродной платины марок Пл1 или Пл0 по ГОСТ 21007-75 с отношением ![]() не менее 1,3915 или платиновая ветвь образцового 2-го разряда платинородий-платинового термоэлектрического термопреобразователя с погрешностью по ГОСТ 8.080-80, по которому устанавливают температуру в печи (или СОТМ того же сплава, что и испытуемый образец с указанием номера Госреестра). Для платинового термоэлектрода должны быть известны значения т.э.д.с. относительно группы ГНПТ в интервале температур от 300 до 1200 °С.

не менее 1,3915 или платиновая ветвь образцового 2-го разряда платинородий-платинового термоэлектрического термопреобразователя с погрешностью по ГОСТ 8.080-80, по которому устанавливают температуру в печи (или СОТМ того же сплава, что и испытуемый образец с указанием номера Госреестра). Для платинового термоэлектрода должны быть известны значения т.э.д.с. относительно группы ГНПТ в интервале температур от 300 до 1200 °С.

Проводники медные изолированные по ГОСТ 6323-79.

Переключатель многопозиционный бестермоточный.

3. Подготовка измерений

3.1. Свободные концы образцов поместить в стеклянные пробирки, наполненные трансформаторным маслом по ГОСТ 982-80 не менее чем на одну десятую высоты пробирки; пробирки установить в ванну с тающим льдом.

3.2. Собрать измерительную схему по ГОСТ 8.338-78, приложение 1.

3.3. Нагреть печь до максимальной температуры измерений - 1200 (800) °С.

3.4. Поместить пучок с образцами в рабочее пространство печи в зону с минимальным температурным градиентом на глубину не менее 250 мм. Торцевые отверстия печи прикрыть заслонками или щитками из огнеупорного материала. Установить по ПП температуру измерения, выдержать рабочий конец пучка при этой температуре не менее 15 мин.

4. Проведение измерений

Проверяют температуру в печи, затем измеряют т.э.д.с. испытуемых образцов относительно платины от первого образца до последнего, проверяют температуру по ПП, после чего все измерения последовательно повторяют в обратном порядке, так как для каждого образца необходимо сделать не менее четырех отсчетов. Измерение т.э.д.с. при других температурах, указанных в п.4.3 настоящего стандарта, проводят при снижении температуры в печи.

Условия проведения измерений поддерживают в соответствии с требованиями ГОСТ 8.338-78, разд.3.

5. Обработка результатов

За результат измерения принимают среднее арифметическое результатов четырех измерений. Результат заносят в протокол произвольной формы.

Т.э.д.с. , мВ, скомплектованной пары, составленной из проволоки сплавов хромель Т и алюмель или хромель Т и копель (константан), вычисляют по формуле

![]() ,

,

где ![]() - т.э.д.с. проволоки из сплава хромель Т относительно платины, мВ;

- т.э.д.с. проволоки из сплава хромель Т относительно платины, мВ;

![]() - т.э.д.с. проволоки из сплава алюмель (копель, константан) относительно платины, мВ.

- т.э.д.с. проволоки из сплава алюмель (копель, константан) относительно платины, мВ.

Примечание. При использовании СОТМ т.э.д.с. проволоки испытуемого сплава относительно платины (![]() , мВ) определяют по формуле

, мВ) определяют по формуле

![]() ,

,

где ![]() - т.э.д.с. СОТМ испытуемого сплава (хромель, алюмель, копель, константан) относительно платины, мВ;

- т.э.д.с. СОТМ испытуемого сплава (хромель, алюмель, копель, константан) относительно платины, мВ;

- т.э.д.с испытуемого образца сплава относительно СОТМ, данного сплава, мВ.

(Введено дополнительно, Изм. N 2).

Электронный текст документа

и сверен по:

Сортамент цветных металлов.

Часть 3. Том 3. Проволока: Cб. ГОСТов. -

М.: Издательство стандартов, 1993

Редакция документа с учетом

изменений и дополнений подготовлена