ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КАСКИ ШАХТЕРСКИЕ ПЛАСТМАССОВЫЕ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 17047—71

Издание официальное

Цена 5 коп

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР

Москва

РАЗРАБОТАН Государственным Макеевским научно-исследовательским институтом по безопасности работ в горной промышленности (МАКНИИ)

Директор Тимошенко А. Т.

Руководители темы: Рассолов Н. И., Трубников Е. Г. Исполнитель Грачев В. Г.

ВНЕСЕН Министерством угольной промышленности СССР

Зам. министра Федаков В. П.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом легкой промышленности Государственного комитета стандартов Совета Министров СССР

Начальник отдела Коваленко Ф. Ф.

Ст. инженер Трунаева Ю. П.

Отделом легкой промышленности Всесоюзного научно-исследовательского института стандартизации (ВНИИС)

Зав. отделом Данилова В. С.

Ст. инженер Махова А. Г.

УТВЕРЖДЕН Государственным комитетом стандартов Совета Министров СССР 29 марта 1971 г. (протокол № 50)

Зам. председателя отраслевой научно-технической комиссии член Комитета Коваленко Ф. Ф.

Члены комиссии: Антоновский А. И.. Белова Е М., Гаркаленко К. И, Грей-ниман С. Б., Тихонов В. И., Федин Б. В.

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 30 июня 1971 г. № 1197

УДК 687.434.001.4(083-74) Группа М07

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ 17047—71

КАСКИ ШАХТЕРСКИЕ ПЛАСТМАССОВЫЕ Технические требования. Методы испытаний Plastic miners helmets.

Technical requirements.

Methods of testing

Постановлением Государственного комитета стандартов Совета Министров СССР от 30/VI 1971 г. № 1197 срок введения установлен

с 1/VII 1972 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на пластмассовые шахтерские каски, предназначенные для защиты голов горнорабочих от механических повреждений, поражения электрическим током и от воды.

1. КЛАССЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Каски в зависимости от назначения должны выпускаться трех классов:

А — каска с козырьком и полями размером не более 10 мм. с приспособлениями для крепления фары и кабеля светильника, предназначенная для работающих под землей;

Б — каска с круговыми полями шириной более 20 мм, пелериной и фародержателем, предназначенная для проходчиков вертикальных выработок, стволовых и других рабочих, работающих в местах с капежом воды;

В — каска с козырьком и желобчатыми полями шириной не более 15 мм, без фародержателя и защелки кабеля, предназначенная для работающих на поверхности земли.

Примечание. В отдельных случаях, по требованию заказчика, каски допускается снабжать устройством для крепления на них респиратора, щитка для защити глоз, протпвошумов и др.

1.2. Каски должны изготавливать трех типоразмеров с пределами регулировки:

I — 54—58 см;

II —58—62 см;

III—62—66 см (изготавливаются по заказу потребителя).

Размер каски определяется измерением длины окружности по внутренней оснастке, выраженной в сантиметрах.

1.3. Высота корпуса каски (см. черт. 1) должна быть для типоразмеров:

I— 130—155 мм;

И — 145—165 мм;

III — 150—170 мм.

Черт. 1

1.4. Глубина внутренней оснастки h (от нижнего края несущей ленты до замка по вертикали) должна быть для следующих типоразмеров не менее (см. черт. 1):

I —75 мм;

II — 80 мм;

III — 85 мм.

1.5. Конструкция каски должна обеспечивать эффективное проветривание подкасочного пространства за счет кольцевого зазора. В касках класса А допускаются вентиляционные отверстия. Отверстия в корпусе касок классов Б и В не допускаются.

1.6. Размер, форма и угол наклона козырька или передней части круговых полей не должны ограничивать периферического зрения более чем на 8%. При этом козырек должен выступать не более чем на 50 мм и иметь угол наклона не более 30°.

1.7. Все детали шахтерской каски не должны иметь острых кромок, краев и выступов.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Каска должна состоять из корпуса, внутренней оснастки, подбородного ремня.

2.2. Конструкция касок и материалы, применяемые для их изготовления, должны соответствовать образцам-эталонам и чертежам, утвержденным изготовителем и потребителем и согласованным с ВЦСПС.

2.3. Корпус каски должен иметь овальную форму, выступающие летали должны быть округлены.

2.4. Корпус каски допускается снабжать одним или несколькими внешними ребрами жесткости. Внутренние ребра жесткости не допускаются.

2.5. Расположение и конструктивное исполнение фародержате-ля должно обеспечивать совпадение оптической оси светильника с центром поля зрения рабочего и устойчивое закрепление фары.

2.6. Внутренняя оснастка должна быть съемной и иметь приспособление для пристегивания подбородного ремня.

2.7. Водозащитная пелерина (для касок типа Б) должна быть съемной. Размеры и конструкция ее должны обеспечивать защиту шеи и плеч от воды.

2.8. Масса касок классов А и В в сборе не должна превышать 400 г, касок класса Б — 450 г.

2.9. Материалы, применяемые для изготовления корпусов касок, должны соответствовать требованиям, указанным в табл. 1, и обеспечивать сохранение защитных свойств в течение всего срока службы при температуре от минус 10° С до плюс 40° С для касок классов А и Б и от минус 40° С до плюс 40° С для касок класса В.

Допускается применять армированные пластмассы.

Таблица 1 | |

Наименования показателей | Нормы, не менее |

Предел прочности при сжатии, кгс/см2 | 200 |

Модуль упругости, кгс/см2 | 6000 |

Удельная ударная вязкость, кгс-см/см2 | 80 |

Удельное электрическое сопротивление, Ом.см | 1-1011 |

Электрическая прочность при 50 гц, кВ/мм. | 20 |

2.10. Материалы, применяемые для изготовления корпуса касок, должны быть устойчивы к действию бензина, минеральных масел, кислотно-щелочного электролита, горячей воды и дезинфицирующих растворов.

2.11. Скорость горения образца материала корпуса каски не должна превышать 50 мм/мин, при этом не допускается разбрызгивание и каплеобразование материала во время горения.

2.12. Материал корпуса не должен давать искры при ударе по нему металлическим предметом.

2.13. Каска должна обеспечивать защиту головы рабочего от ударной нагрузки с энергией 5,5 кгс*м (при этом амортизация энергии удара должна быть не менее 75%) и защиту от бокового удара с энергией 2 кгс*м.

2.14. Корпус каски должен обеспечивать защиту головы рабочего от острых падающих предметов и выдерживать испытание на перфорацию (см. п. 4.5).

2.15. Корпус каски не должен иметь сквозных токопроводящих деталей, должен обеспечивать защиту от электрического тока и выдерживать испытание электрического сопротивления (см. п. 4.12).

2.16. Кольцевой зазор должен быть не менее 5 мм и не более 20 мм.

2.17. Вертикальный безопасный зазор (Ь) должен быть не менее 25 мм (см. черт. 1).

2.18. Внутренняя оснастка должна изготовляться из прочных и гидрофобных материалов. Детали внутренней оснастки из пластмасс, имеющие контакт с кожей головы, должны иметь покрытия из гидрофобного материала.

2.19. Все материалы, из которых выполнены каски, должны быть нетоксичными, не разлагаться под действием влаги, пота и дезинфицирующих растворов с выделением токсичных веществ в подкасочное пространство, при контакте с кожей головы не вызывать раздражений.

2.20. Цвет корпуса каски должен соответствовать системе обозначений, принятой заказчиком.

2.21. Готовые каски по размерам, применяемым материалам» внешнему виду и качеству изготовления должны соответствовать требованиям настоящего стандарта и образцу, утвержденному в установленном порядке.

2.22. Наружная поверхность корпуса каски должна быть ровной, гладкой, без трещин и пузырей. Допускаются на поверхности корпуса включения другого цвета, не влияющие на прочность корпуса, но не более 5, общим размером не более 5 мм2.

2.23. Качество швов и строчки на внутренней оснастке должно соответствовать требованиям ГОСТ 9260—68.

3. ПРАВИЛА ПРИЕМКИ

3.1. Партии шахтерских пластмассовых касок должны быть приняты техническим контролем предприятия-изготовителя.

Партией считается 1000 касок, изготовленных из одного и того же материала при неизменном технологическом режиме.

3.2. Каски должны подвергаться приемо-сдаточным и контрольным испытаниям.

3.3. Приемо-сдаточным испытаниям подвергают каски на предприятии-изготовителе в соответствии с требованиями табл. 2.

Таблица 2

Наименования испытаний | Пункты стандарта | Количество испытуемых касик от партии в % | |

Требования | Методика | ||

Внешней осмотр | 1.1; 17; | 100 | |

Проверка линейных размеров | 2.22; 2.23 1.2; 1.3; | 100 | |

Взвешивание | 1.4 2.8; 3.7 | 0,5 | |

Испытание вертикальной ударной | 2.13 | 4.2 | 0,5 |

нагрузкой Испытание на перфорацию | 2.14 | 4.5 | 0.5 |

3.4. Если при проведении испытаний ударной нагрузкой или на перфорацию получен отрицательный результат, от партии отбирают удвоенное количество касок для повторного испытания.

Если в этом случае получен хотя бы один отрицательный результат, то партия приемке-сдаче не подлежит.

3.5. Контрольные испытания проводят после разработки повой конструкции касок или освоения новой технологии производства их, а также при изменении конструкции, материала или его технологии. Они проводятся в Макеевском научно-исследовательском институте по безопасности работ в горной промышленности (МАКНИИ) в соответствии с требованиями табл. 3.

Для проведения контрольных испытаний МАКНИИ представляют 10 образцов касок.

Т а б л и я. а 3

Наименования кспытанки | Пункты стандарта | Ко.1ичество испытуемых КОСОК | |

Требования | Методика | ||

Внешний осмотр | 1.1; 1.7; 2.22; 2.23 | — | 10 |

Проверка линейных размеров | 1.2; 1.3; 1.4 | — | 10 |

Взвешивание Испытание вертикальной ударной | 2.8; 3.7 | — | 10 |

нагрузкой | 2.13 | 4.2 | 4 |

Испытание боковой нагрузкой Измерение амортюацмояны\ | 2.13 | 4.3 | 4 |

свойств | 2.13 | 4.4 | 4 |

Испытание на перфорацию | 2.14 | 4.5 | 1 |

Измерение безопасного зазора Испытание электрического сопро- | 2.6; 2.17 | 4.6 | 4 |

тнвления корпуса Определение ограничения полей | 2.15 | 4.12 | 1 < 1 |

зрения | 1.6 | 4.14 | • 10 |

Испытание статической нагрузкой | 4.13 | ! ю |

П родолженис*

Наименовании н<пытнни | Нунмы стьнд.цла | Количество испытуемых касок | |||

требования | *1стодлка | ||||

Испытание материала теплостойкость | корпуса | на | 2.9 | 4.7 | 2 |

Испытание материала морозостойкость | корпуса | на | 2.9 | 4.8 | 2 |

Испытание материала | корпуса | на | 4.9 | На пластин- | |

водозоглощеиие | -2.10 | ках, вырезанных из корпуса касок | |||

Испытание химической | стойкости | ||||

материала корпуса | 2.10 | 4.10 | То же | ||

Испытание материала горючесть | корпуса | на | 2.11 | 4.11 | » » |

3.6. Внешним осмотром и проверкой линейных размеров устанавливают соответствие образцов технической документации.

3.7. Взвешивание каски в сборе и корпусе должно производиться с точностью до 5 г.

3.8. Результаты контрольных испытаний оформляют протоколом и направляют предприятию-изготовителю и заинтересованным организациям.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для проведения приемо-сдаточных и контрольных испытаний. а также для проверки качества шахтерских касок потребителем должны применяться методы испытаний, изложенные ниже.

4.2. Испытание вертикальной ударной нагрузкой должно проводиться на стенде динамических испытаний. С этой целью на деревянном болванке стенда испытуемая каска монтируется таким образом, чтобы I еометрпческая вертикальная ось каски и болванки совпала с направлением падения испытательного груза, а внутренняя оснастка плотно охватывала болванку (см.черт. 2). Перед испытанием производится измерение высоты безопасного зазора.

Каска подвергается трем ударам стального шара массой 3,0 кг. свободно падающего с высоты 1,83 м. В момент удара специальным измерительным приспособлением измеряют высоту безопасного зазора. После каждого удара корпус и внутреннюю оснастку осматривают. Выдержавшими испытание считаются каски, у которых после трех ударов не обнаружены сквозные трещины и вмятины корпуса или повреждения внутренней оснастки, а высота безопасного зазора в момент удара была не менее 5 мм.

4.3. Испытание боковой нагрузкой должно проводиться на стенде динамических испытаний. С этой целью испытательная площадка устанавливается под углом 40° к горизонту, а смонтированная на болванке каска центрируется таким образом, чтобы направление испытательной нагрузки приходилось по нормали к одной из боковых поверхностей.

Каска подвергается двум ударам стального шара массой 2,0 кг, падающего с высоты 1 м (по одному удару на каждой боковой стороне). После удара корпус каски и внутреннюю оснастку осматривают. Соприкосновение корпуса с болванкой устанавливается по наличию следов от копировальной бумаги, полоска которой накладывается на болванку.

/—основание. 2—болванка ; 3— внутренняя оснастка» -/—корпус. 5—направление действия иены I а I слькой на грузки.

Черт. *2

Выдержавшими испытание считаются каски, у которых не обнаружено разрушений внутренней оснастки, а корпус каски в момент удара не оставил отпечатков.

4.4. Измерение амортизационных свойств должно производиться на стенде динамических испытаний при помощи устройства, показанного на черт. 3.

Приспособление со смонтированной на нем каской устанавливается на горизонтальную площадку стенда. Под перфорирующий-стальной шарик диаметром 10 мм подкладывают алюминиевую пластинку, после чего каску подвергают десяти ударам по центру с энергией 5,5 кге-м. Диаметры отпечатков шарика при ударе измеряются при помощи микроскопа отсчетного типа.

/—алюминиевая пластинка; 2—основание; 3—перфорирующий шарик;

4—деревянная болванка; 5—испытуемая каска; 6—направление действия испытательной нагрузки.

Черт. 3

Переданное усилие (Fn) в кгс вычисляют, по формуле:

F„ = 0,495 nDR(D - V D2 — d сР),

где:

D—диаметр перфорирующего шарика, мм;

— показатель твердости алюминиевой пластинки по Бринеллю;

d ср—средний диаметр отпечатка, мм.

Амортизацию (А) в процентах вычисляют по формуле:

д (Ртах—Fn ) • 100

А " *

Р шахв кгс вычисляют по формуле:

Ртах = 225 mH.

где:

т — масса испытательного груза» кг;

Н — высота сброса груза, м.

4.5. Испытание на перфорацию должно проводиться на стенде динамических испытаний. Ударником служит стальной конус массой 2,0 кг с углом заточки 36°. Острие конуса закруглено радиусом 1 мм.

Каску устанавливают и центрируют, как описано в пи. 4.2; 4,3, и подвергают семи ударам конуса, падающего с высоты 1,0 м. Удары распределяются следующим образом: по центру каски — три удара, по боковым поверхностям (при угле наклона испытательной площадки 40°) —четыре удара. После каждого удара производят измерение глубины внедрения острия конуса в корпус по рискам на нем и осмотр корпуса и внутренней оснастки.

Выдержавшими испытание считаются каски, у которых глубина вхождения конуса не превышает 10 мм, и не получившие при этом других разрушений.

4.6. Измерение безопасного зазора должно производиться спе-.циальным измерительным приспособлением, позволяющим определить его высоту без нагрузки и в момент удара с точностью до 1 мм. Такими приспособлениями могут быть вращающийся барабан с пишущим устройством на грузе, прибор мостового типа с малоинерционным реостатным датчиком, помещенным внутри болванки, или столбик пластилина (грубый способ).

4.7. Испытание материала корпуса на теплостойкость должно проводиться в термостате с автоматически поддерживаемой температурой плюс 40° С в течение 2 ч.

Первую каску после извлечения из термостата устанавливают на стенде динамических испытаний и испытывают один раз ударной нагрузкой, как указано в п. 4.2.

Вторую каску на том же стенде подвергают одному испытанию на перфорацию, как указано в п. 4.5.

Воемя от извлечения каски из термостата до начала испытаний не должно превышать 30 сек.

Выдержавшими испытание считают каски, у которых не обнаружены разрушение корпуса и внутренней оснастки и остаточные вмятины корпуса.

4.8. Испытание материала корпуса на морозостойкость должно проводиться в специальной холодильной камере, обеспечивающей постоянное поддерживание температуры минус 10° С или минус 40° С в течение 2 ч.

Первую каску после извлечения из холодильной камеры устанавливают на стенде для динамических испытаний и испытывают ■один раз вертикальной нагрузкой, как указано в п. 4.2.

Вторую каску на этом же стенде подвергают испытанию на перфорацию, как указано в п, 4.5, одним ударом конуса по центру каски.

Время от извлечения каски из камеры до начала испытаний не должно превышать 30 сек.

Выдержавшими испытание считают каски, у которых не обнаружено разрушение корпуса и внутренней оснастки.

4.9. Испытание материала каски на водопоглошение проводится по ГОСТ 4650—65.

4.10. Испытание материала корпуса каски на химическую стойкость проводится по ГОСТ 12020—66.

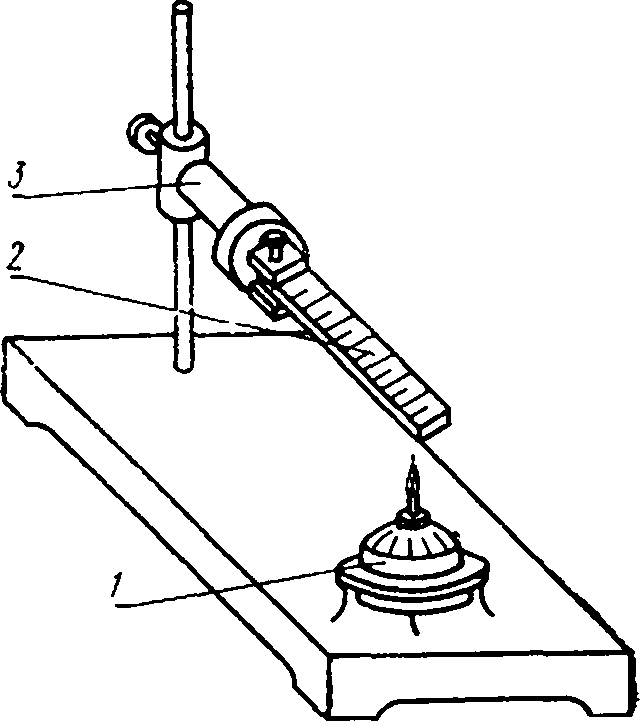

4.11. Испытание материала корпуса на горючесть проводится на образцах размером 15X150 мм, вырезанных из боковых сторон корпуса. На образцы наносят метки на расстоянии 10 мм друг от друга, затем образец зажимают в штативе таким образом, чтобы продольная ось eFO располагалась горизонтально, а поперечная — под углом 45° к горизонту (см. черт.4). Под свободный конец образца подводится пламя спиртовой горелки таким образом, чтобы образец был удален от фитиля горелки по вертикали не более чем на 30 мм. Пламя горелки удаляют через 10 сек, после чего по меткам определяется скорость горения образца.

/—епмрювая горелка; 2—испытуемый образец;

3—штатив

Черт. 4

4.12. Испытание электрического сопротивления корпуса должно проводиться на специальном стенде.

Корпус каски без внутренней оснастки опускают на 24 ч в раствор поваренной соли концентрацией 3 г на I л воды, после чего его промывают и устанавливают в перевернутом виде на заземленную сетку электролитической ванны. В ванну и внутрь каски заливают 0,5%-нып раствор соляной кислоты так, чтобы уровень раствора был на 10 мм ниже края корпуса. Внутрь корпуса вводится электрод, соединенный с клеммой источника постоянного тока. Повышение напряжения на выходе источника производится от 0 до 2200 в в течение 2 мин. после чего поддерживается напряжение 2200 в в течение 3 мин. Утечка тока при этом не должна превышать 500 мкА.

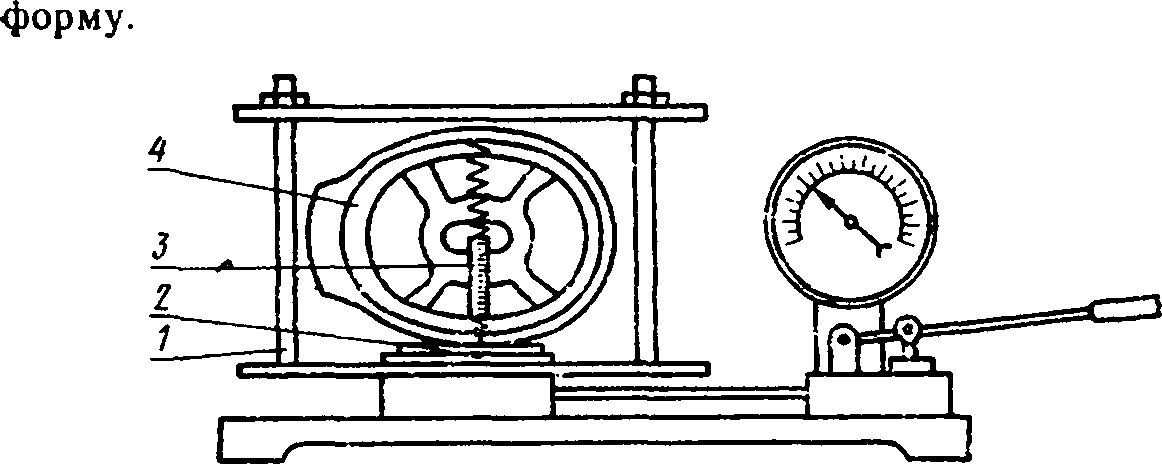

4.13. Испытание статической нагрузкой должно проводиться на гидравлическом прессе, снабженном приставкой для установки каски и приспособлением для измерения деформации (см. черт. 5).

Каску устанавливают в приставке таким образом, чтобы малая

ось эллипса горизонтального сечения совпала с направлением движения поршня гидравлического пресса. Движением поршня создается усилие на боковую поверхность 10 кг, при этом деформация корпуса не должна превышать 20 мм. После нагрузки

снятия статической

через 5 мин корпус каски

должен принять

прежнюю

/—приставка; 2—поршень гидравлического пресса: 3—регистратор прогиба; 4—испытуемая каска.

Черт. 5

4.14. Определение ограничения полей зрения каской должно производиться на плоской развертке компиметра.

Каску удобно одевают и фиксируют испытуемым с нормальными полями зрения, который располагается на расстоянии 1 м, лицом против центра плоской развертки компиметра. Перемещением белого индикатора по полю развертки определяют фактические границы поля периферического зрения испытуемого в каске и строят его диаграмму.

Ограничение полей зрения каской в процентах- определяется отношением невидимой площади в каске к видимой площади нормального поля зрения. Определение ограничения поля зрения повторяется три раза на разных испытуемых, после чего определяется среднее значение из трех опытов.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

И ХРАНЕНИЕ

5.1. На внутренней стороне корпуса каждой каски должно быть несмываемое клеймо с указанием настоящего стандарта, типоразмера каски, месяца и года выпуска и товарного знака предприятия-изготовителя.

5.2. Каски должны быть уложены по 20 штук в пачку и переложены бумагой. Каждую пачку упаковывают в бумагу' и перевязывают шпагатом. На пачку наклеивают ярлык с указанием предприятия-изготовителя, наименования., изделия, размера, цвета, обозначения настоящего стандарта или нормативного документа, количества касок в пачке» даты изготовления. Допускается упаковка касок в бумажные мешки.

5.3. Каски транспортируют железнодорожным транспортом, водным путем и автотранспортом, упакованными в деревянные обрешетки, выложенные внутри битумированной бумагой, или в контейнерах. Масса брутто не должна превышать 50 кг.

В контейнерах каски транспортируют без деревянных обрешеток.

При транспортировании каски должны быть предохранены от воздействия атмосферных осадков.

5.4. Хранение касок должно производиться в закрытых сухих помещениях на деревянных стеллажах стопами.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие касок требованиям настоящего стандарта.

ПРИЛОЖЕНИЕ к ГОСТ 17047—7Г

Справочное

ТЕРМИНЫ, ИСПОЛЬЗУЕМЫЕ В СТАНДАРТЕ

1. Корпус каски — внешняя часть каски, включающая купол, козырек и поля и снабженная приспособлением для крепления внутренней оснастки, фары н кабеля.

2. Ребро жесткости — профиль, служащий для повышения прочности корпуса

3. Козырек — часть корпуса каски, выступающая над лицом.

4. Поля — отогнутые края корпуса.

5 Вентиляционные отверстия — отверстия в корпусе служащие для проветривания подкасочного пространства.

6. Фародержатель — устройство на поверхности каски для крепления фары индивидуального светильника.

7. Защелка кабеля — устройство для фиксации кабеля светильника.

8. Внутренняя оснастка — внутренняя часть каски, служащая для амортизации ударной нагрузки и фиксации каски на голове.

9. Амортизатор — часть внутренней оснастки, охватывающая голову в теменной части.

10. Замок — место соединения между собою элементов амортизатора.

11. Несущая лента— часть внутренней оснастки, охватывающая голову и удерживающая каску от боковых смещений.

12. Внутренняя облицовка — смягчающая прокладка на несущей ленте.

13. Кольцевой зазор — зазор между несущей лентой и корпусом, служащий для проветривания подкасочного пространства и защиты от боковых ударов.

14. Подвеска — устройство, служащее для соединения внутренней оснастки с корпусом.

15. Ограничитель — приспособление, обеспечивающее безопасный зазор.

16. Безопасный вертикальный зазор — минимально допустимое расстояние между ограничителем и внутренней поверхностью корпуса каски.

Редактор Топильская И. И.

Сдано в набор 6'V1! 197! г. Подо, в печ. 21/IX 1971 г. 1.0 п. л. Тир.8000

в е л • м . И а | £ А " н м ц а | ||

Обозначение | |||

русское 1 | меж# у HBdOJHOc | ||

ОСНОВНЫЕ | ЕДИНИЦЫ | ||

ДЛИНА | метр | М | in 1 |

МАССА | килограмм | КГ | |

ВРЕМЯ | секунда | с | $ |

СИЛА ЭЛЕКТРИЧЕСКОГО ТОКА | ампер | А | А |

ТЕРМОДИНАМИЧЕСКАЯ ТЕМПЕРА- | кельвин | К | К |

ТУРА КЕЛЬВИНА | в | ||

СИЛА СВЕТА | кандела | «А | cd |

ДОПОЛНИТЕЛЬНЫЕ ЕДИНИЦЫ | |||

Плоский угол | радиан | рад 1 | rad |

Телесный угол | стерадиан | ср | sr |

ПРОИЗВОДНЫЕ ЕДИНИЦЫ | |||

Площадь | квадратный метр | м» | ma |

Объем, вместимость | кубический метр | м1 | тэ |

Плотность | килограмм на | кг/м1 | kg/m’ |

кубический метр | |||

Скорость | метр в секунду | м/с | т/з |

Угловая скорость | радиан в секунду | Рад/с | rad/s |

Сила; сила тяжести (вес) | ньютон | Н | N |

Давление, механическое напряженке | паскаль | Па | Pa a |

Работа; энергия; количество теплоты | джоуль | Дж | J |

Мощность; тепловой лоток | ватт | Вт | |

Количество электричества; элентриче- | кулон | Кл | c |

скмй заряд | |||

Электрическое напряжение, электрн- | вольт | В | V |

ческий потенциал, разность электри- | |||

ческнх потенциалов, электродвижущая | |||

сила | |||

Электрическое сопротивление | ом | Ом | 9 |

Электрическая проводимость | симеис | См | S |

Электрическая емкость | фарада | Ф | F |

Магнитный поток | вебер | Вб | Wb |

Индуктивность, взаимная индуктивность | генри | г | H |

Удельная теплоемкость | джоуль на | Дж/(кгК) | J/(kg-K) |

килограмм-кельвин | |||

Теплопроводность | ватт на | Вт/(м-К) | W/(mK) |

метр-кельвин | |||

Световой поток | люмен | лм | Im |

Яркость | кандела на | нд/м* | cd/m* |

квадратный метр | |||

Освещенность | люкс | лк | lx _______________________i |

МНОЖИТЕЛИ И ПРИСТАВКИ ДЛЯ ОБРАЗОВАНИЯ ДЕСЯТИЧНЫХ КРАТНЫХ X ДОЛЬНЫХ ЕДИНИЦ И ИХ НАИМЕНОВАНИЙ

Множитель, на который умножается единица | Приставив | Обозначение | Множитель, на который умножается единица | Приставка | Обовначеиие | | ||

русское | международное | русское | международное - | ||||

10” | тера | т | т | 10“ | (сантм) | С | С |

10е | гига | г | G | 10“ | милли | м | m |

10* | мега | м | М | 10“ | микро | мк | F |

10’ | кило | к | к | 10“ | нано | н | п |

10’ | (гекто) | г | h | 10 | Кино | П | Р |

10’ | (дека) | Да | da | 10“’ | фемто | ф | 1 |

i0*’ | (деци) | Д | d | 10-” | атто | а | а |

Лр«м«<а»мм«; • смобим уи*>аиы ярмстаакм. котором долу<и*«т<* лркмматъ ТОЛЬК» • WMUMMOOMMOR в

Д»ЛЬМЫ1 «ДМКМц, уж* полу-га»ш«« широко* рклросгрмммм |м*п₽мм*р. гоктар. докампр. доцрматр. СММИф^