ПНСТ 666-2022

(ISO/ASTM TR 52912:2020)

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аддитивные технологии

ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЕ МАТЕРИАЛЫ

Общие положения

Additive technologies. Functionally graded materials. General provisions

ОКС: 25.040

03.120.10

Срок действия с 2022-12-01

до 2025-12-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Русатом - Аддитивные технологии" на основе официального перевода на русский язык англоязычной версии документа, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 182 "Аддитивные технологии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 2 августа 2022 г. N 47-пнст

4 Настоящий стандарт является модифицированным по отношению к документу ISO/ASTM TR 52912-2020* "Аддитивное производство. Проектирование. Производство функционально-градиентных материалов" (ISO/ASTM TR 52912-2020 "Additive manufacturing - Design - Functionally graded additive manufacturing", MOD) путем изменения структуры для приведения в соответствие с требованиями национальной системы стандартизации и путем добавления отдельных положений, учитывающих отечественную терминологию и выделенных путем их заключения в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в указанных пунктах в виде примечаний, а также путем изменения отдельных фраз (слов, значений показателей, ссылок), которые выделены в тексте курсивом**.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5) и для увязки с наименованиями, принятыми в существующем комплексе национальных стандартов.

Сопоставление структуры настоящего стандарта со структурой указанного международного документа приведено в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011** (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: [email protected] и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112, г.Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Функционально-градиентные материалы разработаны в 1984 году для проекта орбитального самолета для того, чтобы преодолеть недостатки традиционных композитных материалов и обеспечить достижение высокого теплового барьера. Традиционные композиты [см. рисунок 1, a)] являются однородным сочетанием материалов, что обуславливает компромиссы в отношении свойств конечных деталей.

|  |

a) Традиционный композит | b) Функционально-градиентный материал |

Рисунок 1 - Распределение материалов в традиционном композите и функционально-градиентном материале

Функционально-градиентные материалы (ФГМ) - это современные материалы с пространственно изменяющимся составом и с соответствующими изменениями свойств самого материала. В ФГМ достигается выполнение различных требований к свойствам материалов в зависимости от расположения заданной точки. Таким образом становится возможным выполнение требуемой стратегии структурирования и распределения материала [см. рисунок 1, b)].

Традиционные процессы производства ФГМ включают в себя дробеструйное упрочнение, ионную имплантацию, термическое напыление, электрофоретическое осаждение и химическое парофазное осаждение. Так как аддитивные технологические процессы основаны на последовательном нанесении слоев материала, их использование позволяет производить материалы с функционально-градиентными свойствами, что в настоящее время называют функционально-градиентным аддитивным производством (ФГАП). Так как данное направление работы является относительно новым и не стандартизовано в достаточной степени, существуют разные термины, такие как функционально-градиентное быстрое прототипирование (functionally graded rapid prototyping, FGRP), быстрое прототипирование с переменными свойствами (varied property rapid prototyping, VPRP) и аддитивное производство со свойствами конкретного объема. Таким образом, несмотря на то, что необходимо прояснить ключевые термины, связанные с ФГАП, терминология в настоящем стандарте не устанавливается.

Настоящий стандарт представляет собой обзор текущего уровня развития науки и техники в части ФГАП, доступный для существующих технологических процессов, и по сути своей носит только информационный характер. Этот обзор основан на доступных публикациях и для упрощения использования перекрестных ссылок, содержит терминологию, применяемую в данных публикациях.

1 Область применения

Настоящий стандарт распространяется на аддитивные технологии производства функционально-градиентных материалов и представляет собой обзор текущего состояния технологий, их преимущества и ограничения.

Использование аддитивного производства (АП) дает возможность изготовления геометрически сложных деталей за счет точного размещения материалов контролируемым путем. Технический прогресс в аппаратном и программном обеспечении АП, а также открытие новых рынков, требующих повышения гибкости и более высоких эксплуатационных свойств сегодняшней продукции, стимулируют разработку новейших материалов с функционально-градиентными и высокоэффективными характеристиками. Производство данных материалов получило наименование функционально-градиентного аддитивного производства (ФГАП). ФГАП - метод послойного изготовления, который предполагает постепенное изменение соотношения материалов внутри компонента для выполнения целевой функции. Поскольку исследования в этой области привлекают интерес по всему миру, трактовка понятия "ФГАП" требует большего уточнения. Цель настоящего стандарта заключается в представлении концептуального понимания ФГАП. Текущее состояние и возможности технологии ФГАП рассмотрены наряду с существующими технологическими препятствиями и ограничениями.

В настоящем стандарте дана оценка формата обмена данными и некоторых вариантов применения, а также изложены рекомендации о возможных стратегиях преодоления барьеров и будущих направлениях развития ФГАП.

2 Термины, определения и сокращения

2.1 В настоящем стандарте применены следующие термины с соответствующими определениями: 2.1.1 лазерная наплавка; LMD (laser metal deposition, LMD): Процесс прямого подвода энергии и материала, в котором в качестве источника энергии для расплавления и наплавления металлических материалов по мере их нанесения используют лазер. 2.1.2 экструзионное изготовление в замороженной форме; FEM (freeze-form Extrusion Fabrication, FEM): Процесс экструзии материала, основанный на экструзии исходного материала в виде паст и применении сублимационной сушки для образования заготовок ("зеленой" детали), которая может быть упрочнена до желаемых свойств материала при помощи спекания. Примечание - В настоящее время процесс используют только для научно-исследовательских и опытно-конструкторских работ. 2.1.3 селективное тепловое спекание; SHS (selective heat sintering, SHS): Процесс синтеза порошка на подложке, при котором порошок полимера плавится с помощью термопечатающей головки. Примечание - Процесс был первоначально разработан компанией Blueprinte и был снят с рынка после банкротства этой компании. 2.1.4 воксел (voxel): Элемент объемного изображения, содержащий значение элемента растра в трехмерном пространстве. |

Примечание - Термины 2.1.1-2.1.4 приведены в настоящем стандарте для обеспечения взаимопонимания используемой в стандарте терминологии и являются более подробной расшифровкой используемых в международном документе сокращений.

2.2 В настоящем стандарте применены следующие сокращения:

АП | - аддитивное производство (Additive Manufacturing, AM); |

МАП | - мультиматериальное АП (производство, подразумевающее послойное изготовление изделий из нескольких материалов) (Multi-Material Additive Manufacturing, MMAM); |

МКЭ | - метод конечных элементов (Finite Element Method, FEM); |

САПР | - система автоматизированного проектирования (Computer Aided Design, CAD); |

ФГАП | - функционально-градиентное АП (Functionally Graded Additive Manufacturing, FGM); |

ФГБП | - функционально-градиентное быстрое прототипирование (сокращение применяют для ФГАП в некоторых публикациях) (Functionally Graded Rapid Prototyping, FGRP); |

ФГМ | - функционально-градиентные материалы (Functionally Graded Materials, FGM); |

ФГМАП | - функционально-градиентное мультиматериальное АП (мультиматериальное АП изделий с изменяемым по объему свойствами и молекулярным составом материала) (Multi-Material Functionally Graded Additive Manufacturing, MM FGAM); |

AMF | - формат файлов АП (Additive Manufacturing format); |

CAE | - система автоматизированного конструирования (Computer Aided Engineering); |

DED | - прямой подвод энергии и материала (Directed Energy Deposition); |

DMLS | - прямое лазерное спекание металлов (наименование процесса синтеза металлического порошка на подложке лазерным лучом, используемое EOS Gmbh) (Direct Metal Laser Sintering); |

EBM | - электронно-лучевое плавление (наименование процесса синтеза металлического порошка на подложке электронным пучком, используемое Arcam AB) (Electron Beam Melting); |

FAV | - изготавливаемый воксел (Fabricatable Voxel); |

FEA | - анализ методом конечных элементов (Finite Element Analysis); |

FDM | - моделирование методом наплавления (наименование процесса экструзии материала, используемое Stratasys Ltd) (Fused Deposition Modelling); |

LOM | - производство слоистых объектов (процесс листовой ламинации изначально разработанный Helisys Inc.) (Laminated Object Manufacturing, LOM); |

PBF | - синтез на подложке (Powder Bed Fusion) (см. [1]); |

SLM | - селективное лазерное плавление (наименование процесса синтеза металлического порошка на подложке, изначально разработанного в сотрудничестве Realizer Gmbh и Франкфуртского института лазерных технологий) (Selective Laser Melting). |

Примечание - Данное наименование в настоящее время является зарегистрированной торговой маркой SLM Solutions Group AG, а также используется по лицензионному соглашению несколькими другими организациями;

SLS | - селективное лазерное спекание (наименование для процесса синтеза на подложке, изначально разработанное DTM Corp, в настоящее время в результате приобретения компании наименование принадлежит 3D Systems) (Selective Laser Sintering, SLS). |

Примечание - Так как данный процесс был первым из представленных в дальнейшем на рынке, наименование процесса иногда употребляют как синоним для всех процессов синтеза на подложке;

STL | - цифровой формат файлов для описания трехмерной твердотельной модели. |

Примечание - Формат файлов изначально разработан для процесса стереолитографии, но так как преобразование в данный формат нашло широкое применение в некоторых программах САПР, этот формат файлов в настоящее время является де-факто стандартным форматом для АП (см. [1]);

UAM | - ультразвуковое АП [наименование процесса листовой ламинации металла, используемое Fabrisonic LLC. Процесс основан на соединении тонких листов (или ленты) металла при помощи ультразвуковой вибрации] (Ultrasonic Additive Manufacturing); |

VDM | - нечеткое дискретное моделирование (Vague Discrete Modelling); |

VPRP | - быстрое прототипирование с переменными свойствами (наименование ФГАП, используемое в некоторых публикациях) (Variable Property Rapid Prototyping); |

3MF | - цифровой формат файлов для описания трехмерной твердой модели в аддитивном производстве, разработанный консорциумом 3MF (3D Manufacturing Format) (см. [2]). |

3 Концепция функционально-градиентного аддитивного производства

3.1 Общие положения

АП представляет собой технологию послойного изготовления изделий на основе трехмерной геометрической модели. В отличие от субтрактивного или традиционного производства АП дает возможность непосредственного изготовления мелкоструктурных компонентов за счет точного нанесения в заданные точки малых объемов материала и формирования единого изделия. АП также открывает возможности для ФГАП и изготовления деталей из ФГМ. Аддитивные технологии изготовления ФГМ могут быть основаны на таких процессах, как экструзия материала, прямой подвод энергии и материала, синтез на подложке, листовая ламинация и технология PolyJet.

ФГАП - это технология послойного изготовления изделий, которая позволяет постепенно варьировать пространственную организацию материалов в рамках одного компонента.

Целью использования ФГАП является изготовление изделий произвольной формы, основанной на требованиях к эксплуатационным характеристикам за счет свойств градиентных материалов. В отличие от АП с одним или несколькими материалами, при котором функциональные характеристики детали основаны только на ее геометрической форме, ФГАП - это процесс изготовления, учитывающий возможное изменение свойств материала в зависимости от участка детали. ФГАП представляет собой радикальный переход от контурного моделирования к моделированию эксплуатационных характеристик. Поскольку функциональность изделия основана непосредственно на материале, процессы ФГАП обладают фундаментальным преимуществом, значительно улучшая технологии АП. В качестве примера можно привести возможность широкой настройки внутренних элементов со встроенным функционалом, которые невозможно было бы изготовить при помощи обычного производства [3]. Количество, объем, форму и расположение армирующих элементов в матрице материала можно точно контролировать для достижения необходимых механических свойств для конкретной задачи (см. [4]).

В публикации (см. [5]) описана концепция ФГАП как способа быстрого прототипирования с возможностью контроля плотности и анизотропности материала в сложном трехмерном распределении для получения высокого уровня бесшовной интеграции монолитных конструкций на одном и том же оборудовании. На характеристики и свойства материала влияет изменение состава, фаз и микроструктуры в заранее определенном месте. Потенциальный состав материала, достижимый с помощью ФГАП, можно разделить на три вида:

a) переменное уплотнение в рамках однородного материала;

b) неоднородный состав за счет одновременного сочетания двух или более материалов посредством постепенного перехода;

c) использование комбинации переменного уплотнения в рамках неоднородного состава.

Эти три вида подробно описаны в 3.2 и 3.3.

3.2 Однородные материалы (ФГАП с одним материалом)

ФГАП позволяет производить спроектированные изделия путем рационального регулирования пространственного положения (например, плотность и пористость) и морфологии решетчатых структур по всему объему сплавленного материала (см. [6]). Данный вид материала называют ФГАП с переменным уплотнением (также существует название ФГАП с градиентной пористостью). В публикации (см. [7]) этот метод называют методом быстрого прототипирования, "заимствованным у природы", поскольку он имитирует материалы, встречающиеся в природе, такие как радиальные градиенты плотности у пальм, губчатая (трабекулярная) структура костей и изменение тканей в мышцах, неоднородных по упругости и жесткости. Анизотропность, размеры и плотность вещества в монолитной анизотропной композитной структуре обеспечивают функциональные отклонения от нормы, изменения физических свойств и создание функциональных форм посредством структурной иерархии.

Искусственные сооружения, такие как бетонные столбы, как правило, обладают объемной однородностью (см. [8]). ФГАП с одним материалом с переменным уплотнением продемонстрировано в работе Стивена Китинга на функционально-градиентном бетоне, напечатанном на 3D-принтере MakerBot с модифицированным экструдером. Данный кусок бетона демонстрирует, как функциональный градиент плотности имитирует клеточные структуры пальмы с радиальным градиентом плотности от твердой внешней части к пористой сердцевине. Градиент пористости был достигнут путем изменения размеров частиц порошка, которые были переназначены для различных точек в процессе градации и путем изменения параметров производственного процесса (см. [6]). В публикации (см. [8]) плотность предлагают контролировать по совокупности содержания воды в бетоне в любой конкретной точке, что приводит к превосходному соотношению прочности и массы, делая кусок бетона еще легче, эффективнее и прочнее, чем цельный.

3.3 Неоднородные материалы (функционально-градиентное мультиматериальное аддитивное производство)

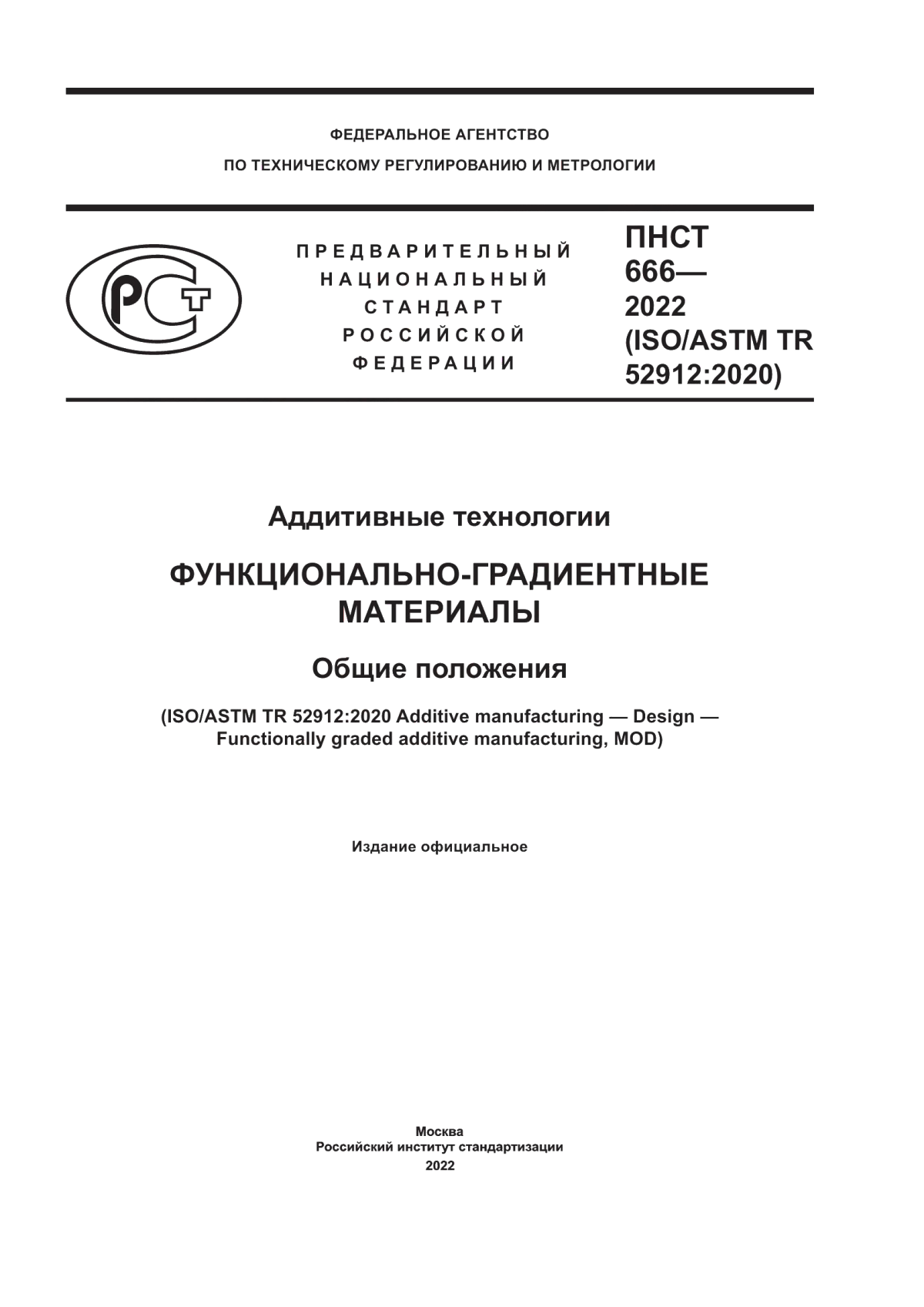

Мультиматериальное аддитивное производство реализуют с помощью обычных 3D-принтеров с несколькими головками сопел для подачи различных материалов на платформу (см. [9]). В технологиях синтеза на подложке МАП может быть реализовано с использованием обычного устройства подачи в сочетании с модулем всасывания, что позволяет удалить один порошок после этапа затвердевания (см. [10]). Так как в большинстве изделий МАП существует резкая граница раздела, где встречаются и взаимодействуют два материала, образуется хрупкая фаза (см. [10]). Разрушение обычно возникает в местах дискретных изменений свойств материалов (см. [11]), например расслоения, трещины, вызванные поверхностным натяжением между двумя материалами или предыдущим слоем. ФГМАП улучшает межповерхностные связи путем устранения четких границ между разнородными или несовместимыми материалами. Концентрации механических напряжений и термические напряжения, вызванные разными коэффициентами расширения, будут значительно снижены (см. [12]). На рисунке 2 представлена схема вокселизации МАП (см. [10]).

|

a) Концептуальная схема, показывающая воксели, расположенные в трехмерном виде

|

b) Иллюстрация МАП

1 - направление построения; 2 - один материал; 3 - 2D-гибрид; 4 - несколько материалов в 3D; 5 - несколько материалов в 3D

Рисунок 2 - Вокселизация аддитивного производства с несколькими материалами

В публикации (см. [13]) рассмотрено влияние взаимодействия материалов в слоистых конфигурациях для достижения оптимального сочетания свойств компонентов, таких как масса, твердость поверхности, износостойкость и ударная вязкость. Влияние сложной морфологии в производстве ФГМ на физические, химические, биохимические или механические свойства представлено в публикациях [14], [15]. Геометрическое расположение двух фаз определяет общие свойства материала и допуск при проектировании, при этом точность изготовления должна надлежащим образом контролироваться для того, чтобы итоговый компонент соответствовал ожидаемому требованию (см. [12]). Различие между изделиями МАП и ФГАП показаны на рисунке 3 (см. также [16]). На рисунке 4 представлена градиентная микроструктура ФГАП с двумя материалами.

|

|

a) Мультиматериальное аддитивное производство | b) Функционально-градиентное аддитивное производство |

1 - дискретное изменение свойств материала; 2 - твердый материал для усиления; 3 - опора для укрепления формы; 4 - плавное изменение материала

Рисунок 3 - Пример детали с несколькими материалами

|

1 - фаза 1 (с частицами фазы 2 в матрице); 2 - переходная фаза; 3 - фаза 3 (с частицами фазы 1 в матрице)

Рисунок 4 - Непрерывно градуированная микроструктура, полученная ФГАП с двумя материалами

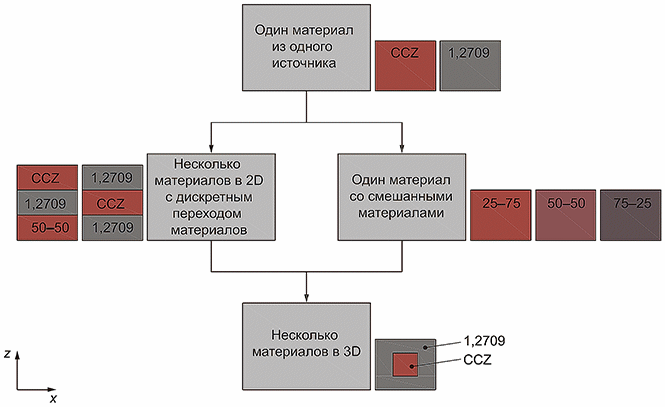

Непрерывные изменения в трехмерном пространстве можно получить путем регулирования соотношений смешивания двух или более материалов до размещения и затвердевания веществ (см. [6]). К ФГАП относят только те процессы, в которых изменения состава контролируются компьютером (см. [17]). При использовании сырья, которое смешано в установленных пропорциях до размещения или затвердевания, процесс не рассматривается как ФГАП. Изделия ФГАП с многослойной структурой можно разделить на четыре вида: переход между двумя материалами [рисунок 5, b)], переход между тремя материала или более [рисунок 5, c)], перемена состава в различных точках [рисунок 5, d)] и неоднородные составы с изменением плотности [рисунок 5, e)].

|

Рисунок 5 - Различные классы расположения нескольких материалов

Изменение материала внутри неоднородного компонента можно классифицировать как одно-, дву- и трехмерный градиент (см. [18]). Ключевые параметры включают в себя размерность градиентного вектора, геометрическую форму и разделение эквипотенциальных поверхностей. На рисунке 6 приведен пример классификации градиента изделий ФГАП.

|

1 - одномерный градиент; 2 - двумерный градиент; 3 - трехмерный градиент

Рисунок 6 - Классификация градиентов в ФГАП

4 Преимущества функционально-градиентного аддитивного производства

4.1 Общие положения

АП позволяет достигать свободы проектирования, сокращать при разработке продукции время выхода на рынок, техническое обслуживание и увеличивать эффективность научно-исследовательских работ (см. [3]). Появление ФГАП расширяет возможности прототипирования более эффективных конструкций, обладающих лучшими функциями и структурными характеристиками без затрат на оснастку [19].

ФГАП представляет собой совершенно новую парадигму, влияющую на традиционные модели производства с точки зрения промышленной техники, сборочных процессов и цепочек поставок (см. [20]). Технология предоставляет широкие возможности для проектирования, улучшения эксплуатационных характеристик и увеличения экономической эффективности и срока службы изделий. Например, регулируя решетчатые структуры при сохранении прочности, можно получить более легкую конструкцию. Для получения нужных свойств для каждой конкретной задачи возможно индивидуально изменять параметры матрицы материалов, усиление, объем, форму и расположение элементов усиления, а также метод изготовления (см. [4]). Наиболее высокую эффективность внедрения технологий ожидают в отрасли медицинских имплантатов, а также в аэрокосмической и творческой отраслях (см. [21]).

ФГАП оптимизирует использование материалов и расширяет набор инструментов проектирования, доступный в аддитивных технологических процессах за счет потенциального применения нескольких материалов (см. [3], [22]). ФГАП расширяет возможности обработки материалов и способствует эффективной экономии материалов (см. [5]). За счет упрощения сборки сложных деталей с помощью динамических градиентов можно избежать некоторых недостатков традиционных композитов, например: снизить напряжения в плоскости и поперечные напряжения в критических местах, улучшить распределение остаточных напряжений, сопротивление излому, повысить теплозащитные свойства, увеличить вязкость разрушения и уменьшить интенсивности напряжений (см. [13], [23]). Кроме того, ФГАП может обеспечить нужное изменение свойств на небольшом участке, в конкретном месте или в ключевых точках в объеме материала деталей (см. [17]). Хотя для формирования деталей с помощью АП требуется больше времени, чем при обычном производстве, возможность объединения нескольких этапов обработки в один производственный этап позволяет значительно снизить общее время производства, ускорить оборот при работе с материалами, деталями или компонентами и сократить время выхода на рынок. Существует потенциал к уменьшению количества материала поддержек, поскольку изделия ФГАП можно спроектировать как самостабилизирующиеся в процессе построения с минимальным количеством опорных элементов. ФГМ также позволяют создавать поддержки с переменными свойствами, в которых могут быть участки, облегчающие их удаление. ФГАП имеет огромный потенциал для удовлетворения будущих потребностей в экологической устойчивости относительно сокращения потребления материалов и энергии.

4.2 Общие положения

Ключевой производственный процесс АП состоит из пяти основных этапов: a) получение геометрической электронной модели (файла САПР) в системе АП; b) преобразование файла САПР в файл формата STL (или AMF); c) нарезка трехмерных деталей на двухмерные слои с помощью специализированного программного обеспечения; d) послойное изготовление трехмерной модели; e) постобработка (например, удаление опорных элементов, очистка, полировка) (см. рисунок 7).

|

a) геометрическая электронная модель; b) файл формата STL; c) нарезка на двумерные слои; d) послойное изготовление трехмерной модели; e) постобработка

Рисунок 7 - Этапы процесса аддитивного производства

Методология ФГАП вводит понятие важности траектории перемещения инструмента. Планирование траектории оказывает ключевое влияние на распределение материала в изготавливаемых деталях. Планирование особенностей траектории перемещения инструмента разделяют на четыре этапа, как показано в таблице 1 (см. также [18], [24]).

Таблица 1 - Особенности траектории перемещения

Этап | Описание этапа |

Этап 1 Описание геометрии детали и распределения материала | Определение механической функции детали путем описания геометрии, распределения материала, размера или вектора градиента, формы поверхностей с одинаковым составом или свойствами |

Этап 2 Определение стратегий производства | Сбор данных о материалах, относящихся к химическому составу и характеристикам используемых материалов. Определяют распределение материалов и ориентацию слоев. Оценивают и рассчитывают траектории перемещения инструментов. Математические данные используют для поиска наиболее подходящих стратегии производства и принтера |

Этап 3 Программирование числового программного управления (ЧПУ) | Программирование числового программного управления (ЧПУ), включая траектории перемещения и технологические параметры, выполняют, например, на языке G (см. [25]) согласно траектории перемещения инструмента. Трехмерная сетка с данными установки и распределением материалов генерируется по заданным траекториям |

Этап 4 Производство | Программа ЧПУ используется, помимо прочего, контроллером ЧПУ. Операция предполагает изготовление срезов для построения трехмерных профилей поперечного сечения, чтобы изготовить компонент слой за слоем путем размещения заранее определенного материала. Файл отправляют на установку АП для начала производственного цикла |

Основные аддитивные технологические процессы, включая экструзию материала, синтез на подложке, прямой подвод энергии и материала и листовую ламинацию, рассмотрены в следующих разделах. Другие технологии чаще всего используют для производства ФГМ типа металл-металл или металл-керамика, включают селективное лазерное плавление, методы на основе лазерного плакирования и ультразвуковое объединение (УЗО). Для изготовления ФГМ типа полимер-полимер, полимер-керамика или керамика-керамика, как правило, применяют выборочное лазерное спекание и струйную печать (см. [11], [26], [27]).

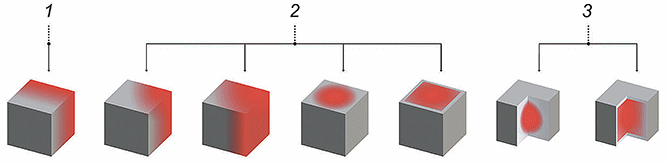

4.3 Экструзия материала

Экструзия материала - это распространенный аддитивный технологический процесс, при котором материал выборочно распределяется через сопло или выходное отверстие. Схема процесса экструзии материалов приведена на рисунке 8.

|

1 - катушка материала; 2 - нагревательный элемент; 3 - сопло; 4 - объект; 5 - материал поддержки; 6 - платформа построения

Рисунок 8 - Экструзия материала

В процессе экструзии материала полимерный материал, такой как ABS, PLA, нейлон и др., проходят через сопло, где он нагревается и размещается слой за слоем на поперечное сечение среза объекта. Основные технологические параметры при экструзии материала - ширина филамента, угол заполнения и шаблон заполнения двумерного слоя (см. [6]). При использовании данного процесса для компонентов, в которых требуется жесткий допуск, необходимо учитывать гравитацию и поверхностное натяжение (см. [28]).

Экструзионное изготовление в замороженной форме - это еще один процесс экструзии материала для построения деталей ФГАП слой за слоем при помощи управляемых компьютером экструзии и размещения. В нем используют механизм с тремя экструдерами, в каждом из которых находится пастообразный материал (см. [29]). Различные материалы последовательно направляют в статический смеситель для смешивания в однородную пасту (полуфабрикат), как показано на рисунке 9.

|

1 - статический смеситель; 2 - функционально-градиентная "зеленая" деталь

Рисунок 9 - Схема статического смесителя и тройного экструдера

Экструзия материала - это широко распространенный и доступный процесс, использующий преимущества доступных материалов, таких как пластмасса ABS, имеющих требуемые структурные свойства, аналогичные материалу конечного изделия, но его точность и скорость ниже по сравнению с другими процессами АП. Радиус и толщина сопла ограничивают и снижают конечное качество (см. [31]). В целях повышения качества чистовой обработки следует учитывать многие факторы (например, постоянное давление подачи материала). Как и в большинстве процессов постобработки, связанных с теплом, высока вероятность усадки, и ее необходимо учитывать, если существуют высокие требования к допускам. Одним из методов постобработки для улучшения визуального облика моделей является повышение прозрачности материала. К изученным методам относятся повышение температуры и использование смолы.

В настоящее время контроль смешивания и экструзии материалов необходимо разделить на две отдельные системы, а затем скоординировать с траекторией перемещения инструмента для получения указанных градиентов. Рекомендовано, чтобы выходной канал соединялся непосредственно с контроллером системы экструзии (см. [31]).

Экструзия материала имеет потенциал для изготовления деталей с локально управляемыми свойствами путем изменения плотности материала и ориентации размещения. Два концептуальных примера с локально управляемыми свойствами показаны на рисунке 10.

|

b) Ориентации осаждения (0/0), (0/90/0) и (±45), соответственно, с различной плотностью осаждения для каждого участка детали

Рисунок 10 - Пример, показывающий направление и плотность осаждения в горизонтальной проекции

Идентичная геометрия детали, выполненная различным способом на четырех различных участках деталей для того, чтобы получить локально контролируемые свойства. Жесткость детали локально контролируют путем размещения материала с различными ориентацией и плотностью. В результате наблюдается изменение жесткости вдоль горизонтальной оси (см. [32]).

Предложен принцип изготовления ФГМ из пластмассы ABS экструзией материала с индивидуальным подбором свойств для разных участков (см. [33]). Этот принцип может быть расширен в части моделирования и имитации компонентов для различных условий нагружения. Основным шагом является определение параметров контроля процесса, которые с высокой вероятностью могут повлиять на свойства деталей (см. [33]). Исходя из ранее построенных моделей для объема модели, который является одним из основных параметров, влияющих на плотность материала и, следовательно, модуль упругости, были выбраны следующие параметры построения: ширина растра, ширина контура, воздушный зазор и угол растра.

4.4 Синтез на подложке

Методы синтеза на подложке (PBF) включают в себя прямое лазерное спекание металла (DMLS), электронно-лучевое плавление (ЕВМ), селективное тепловое спекание (SMS), селективное лазерное плавление (SLM) и селективное лазерное спекание (SLS). В этих процессах предполагают распределение и спекание порошка слой за слоем толщиной 0,1 мм или менее и выравнивание слоя между сплавлением, селективное плавление и сплавление с использованием либо лазерного, либо электронного луча (см. рисунок 11, а также [34]).

|

1 - ролик для порошка; 2 - лазер; 3 - синтезируемая деталь; 4 - новое порошковое сырье; 5 - несплавленный порошок; 6 - платформа построения

Рисунок 11 - Процесс синтеза на подложке

Синтез на подложке - это относительно доступный процесс с широким выбором материалов. Для синтеза на подложке часто используют следующие порошковые материалы: нейлон для SHS, нержавеющая сталь, титан, алюминий, кобальт, хром, сталь для DMLS, SLS, SLM и, с добавлением меди, для ЕВМ (см. [34]). Помимо высокого разрешения с иерархической и функциональной сложностями преимуществами синтеза на подложке являются текучесть сырья и возможность его повторного использования, а также отсутствие необходимости в дополнительных элементах поддержки. Но большинство лазерных систем синтеза на подложке в качестве недостатка имеют медленную скорость и высокое потребление энергии (см. [35]). Качество поверхности зависит от размера зерна порошка, во многих случаях необходима постобработка.

Процесс SLS, использование которого описано в [27], применяют для изготовления трехмерных структур в функционально-градиентных полимерных нанокомпозитах из нейлона-11 с различными объемными долями (от 0% до 30%) наночастиц высокодисперсного оксида кремния размером 15 нм. Технологические параметры процесса для различных составов разработаны путем планирования эксперимента. Плотность и микро-, наноструктура нанокомпозитов исследованы методом оптической микроскопии и просвечивающей электронной микроскопии. Затем проведены испытания свойств при растяжении и сжатии для каждого материала. Отмечено, что в зависимости от объемной доли заполнителя эти свойства меняются нелинейно. Полученные результаты были использованы для создания двухкомпонентной конструкции, которая представляет собой полимерный нанокомпозитный материал с одномерным градиентом.

Результаты показывают, что SLS позволяет производить сложные изделия с пространственной вариацией механических свойств за счет правильной подачи порошка (см. [27]). Благодаря точности процессов SLS, с помощью которых можно соединять очень тонкие элементы (от 0,02 до 0,06 мм), стало возможным создавать очень сложные геометрии, что показано в исследовании [27], в котором предполагается, что процесс SLS может быть использован для производства имплантатов и каркасов из ФГМ со структурой, очень близкой к структуре человеческой кости. В публикации [36] описано получение с помощью SLS имплантатов из титанового сплава Ti-6AI-4V с градиентной пористостью, для которых определены шероховатость поверхности, микроструктура, химический состав и механические свойства.

Селективное лазерное сплавление (SLM) также является одним из возможных способов реализации ФГАП для металлических материалов, в этом процессе металлические порошки подвергают воздействию лазерного луча высокой мощности. При использовании по крайней мере двух устройств подачи порошка можно непрерывно изменять состав сплавляемого металла (см. [37]). Сильной стороной селективного лазерного сплавления является возможность изготовлять изделия с решетчатой структурой (см. [38]). В публикации [38] рассмотрено влияние решетчатой структуры на механические свойства решетки и механические свойства изделий из металла марки Al-Si10-Mg с равномерной решетчатой структурой и поведением ФГМ при разрушении под квазистатической нагрузкой. Решетчатая структура непосредственно после построения подвергалась хрупкому разрушению и проявляла неидеальную деформацию. Применение термической обработки для изменения микроструктуры резко улучшило их свойства, в том числе способность к поглощению энергии. Термообработанные градиентные решетчатые структуры демонстрировали последовательное разрушение слоев и прирост в прочности. Градиентные и однородные структуры поглотили одинаковое количество энергии до термообработки, но после термообработки градиентные структуры показали увеличение характеристик прочности примерно на 7%.

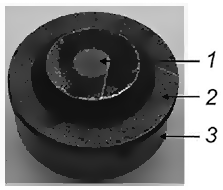

Реализован прототип, который демонстрирует последовательное распределение и затвердевание двух материалов и рассмотрена возможность создания деталей с двумя различными материалами в одном слое, как показано на рисунке 12 (см. [10]).

|

1 - сталь марки 1.2709; 2 - CuCr1Zr (хромистая бронза); 3 - деталь, изготовленная обычным способом из стали марки 1.2767

Примечание - Конус из стали марки 1.2709 встроен в конус из CuCr1-Zr.

Рисунок 12 - Деталь из нескольких материалов, полученная методом лазерного синтеза на подложке, состоящая из меди-хрома-диоксида циркония и инструментальной стали марки 1.2790

Деталь изготовлена путем сплавления нескольких материалов, размещенных в требуемом месте без их предварительного смешивания.

Процесс ЕВМ также может использоваться для быстрого и энергетически эффективного производства деталей из ФГМ, к которым предъявляют высокие требования к механическим свойствам (см. [26]). Детали, полученные методом ЕВМ, имеют низкий уровень остаточных напряжений из-за повышенной температуры построения (см. [15]). Эта теория показана на примере экспериментального и имитационного исследования зависимости микроструктуры и толщины слоя для изделий из сплава титана Ti-6AI-4V полученных при помощи ЕВМ (см. [39]).

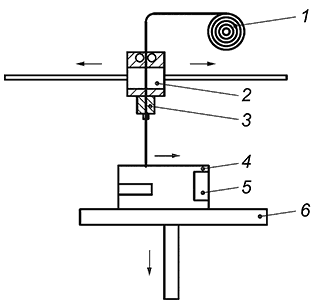

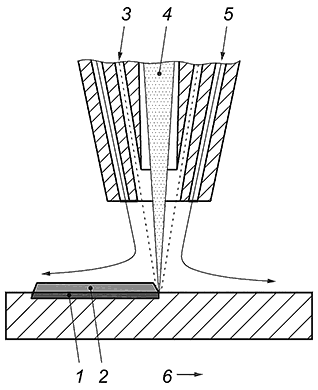

4.5 Прямой подвод энергии и материала

Лазерная наплавка (LMD) - это важная технология прямого осаждения металла, которая относится к процессам прямого подвода энергии и материала. Прямой подвод энергии и материала представляет собой сложный процесс изготовления, используемый в производстве, позволяющий изменять, ремонтировать, укреплять элементы изделий или добавлять дополнительный материал (например, покрытие) к существующей базовой структуре материала, указанной в электронной модели САПР в рамках одного процесса, что недостижимо с помощью других технологий АП (см. [28]). Процесс прямого подвода энергии и материала может быть использован для изготовления металлических деталей с градиентным составом путем регулирования объемной доли металлических порошков или проволоки, подаваемых в ванну расплава, в зависимости от заданных точек. Тем не менее, как представлено в [40], процесс лазерного осаждения металла ограничен в части возможности создания сложных геометрических форм. Необходимо разрабатывать новые способы для усовершенствования систем с целью изготовления геометрически более сложных деталей.

Установка прямого подвода энергии и материала состоит из сопла, установленного на многоосевом рычаге, которое размещает расплавленный материал (проволоку или порошок) на указанную поверхность под любым углом. Энергию от лазера, электронного луча или плазменной дуги используют для создания валиков и слоев из твердого материала после затвердевания ванны расплава на подложке. Одновременно с этим порошок или проволока, расположенные соосно с источником энергии, подаются в ванну расплава (см. рисунок 13).

|

1 - зона смешивания; 2 - нанесенный материал; 3 - поток порошка; 4 - луч лазера; 5 - защитный газ; 6 - направление построения

Рисунок 13 - Процесс прямого подвода энергии и материала

Лазерное осаждение металла подходит для тех материалов, которые могут быть расплавлены лазером, в том числе стали, сплавы на основе титана, сплавы на основе кобальта, никель, алюминий и медь. Порошковый материал должен сплавляться с поверхностью заготовки в ванне расплава. Поэтому при выборе правильных материалов необходимы глубокие знания химии и физики для поиска совместимых вариантов (см. [40]). Хотя процесс лазерной наплавки - это достаточно новый технологический процесс (см. [40]), уже проведены термодинамические исследования производства ФГМ деталей из нержавеющей стали 304L с градиентным добавлением Inconel 625 при помощи прямого подвода энергии и материала в атмосфере аргона в системе лазерной наплавки PRM 557. Эта система позволяет использовать при построении до четырех порошков с возможностью изменения объемной доли каждого порошка примерно на 1% на каждый слой. До начала градиента построено 20 слоев сплава SS304L. В градиентной области объем порошка SS304L уменьшался на 4%, а порошка IN625 увеличивался на ту же величину в каждом последующем слое для 24 слоев в общем. 19 слоев IN625 было размещено поверх участка градиента. Слои имели толщину примерно 0,5 мм и были выполнены при помощи YAG-лазера с мощностью 910 Вт с углом штриха 60° (см. [41]).

4.6 Листовая ламинация

Листовая ламинация для ФГАП может быть реализована с помощью ультразвукового аддитивного производства (UAM) и производства слоистых объектов (LOM) (см. рисунок 14).

|

1 - лазер; 2 - платформа построения; 3 - направление движения; 4 - катушка с использованным материалом; 5 - катушка материала; 6 - материал со штриховкой; 7 - зеркало с приводом

Рисунок 14 - Схема процесса UAM

В процессе UAM используют листы или ленты из металлических материалов, таких как алюминий, медь, нержавеющая сталь и титан, которые соединяются с помощью ультразвуковой сварки, тогда как в производстве слоистых объектов применяют похожий последовательный послойный подход, но вместо сварки применяют бумагу и клей. Затем лазером штрихуют ненужные участки на основе траектории перемещения, полученной из цифрового файла САПР для удаления отходов по окончании процесса (см. [6]). Для UAM необходима дополнительная обработка с ЧПУ и удаление несвязанного металла (часто во время процесса сварки). UAM - это низкотемпературный процесс, который позволяет изготавливать металлы и функционально-градиентные детали с внутренней геометрией.

Будучи твердотельными процессами, UAM и LOM не требуют плавления материалов. UAM позволяет точно соединять материалы в градиентный слоистый материал "металл-металл" с возможностью получения металлического изделия с заранее определенным градиентом свойств с относительно небольшим количеством энергии, используя сочетание ультразвука и давления (см. [33]). К основным преимуществам LOM относят высокую скорость, низкую стоимость, простоту обработки материалов, но прочность и целостность моделей зависят от используемого клея (см. [42]). Резка может быть очень быстрой, поскольку направление резания представляет собой только форму контура, необходимость обработки всей площади поперечного сечения отсутствует. Качество поверхности может варьироваться в зависимости от используемого материала, и для достижения нужного эффекта может потребоваться постобработка. Первоначально для LOM использовали бумагу, в основном для прототипирования. Но постепенное развитие привело к применению металла, керамики и композиционных материалов, что дало возможность производства функциональных изделий.

При помощи ультразвукового объединения были изготовлены ФГМ из трех различных видов металлической фольги - медной фольги (CU), фольги из нержавеющей стали (SS) и алюминия (AI 1100 и 3003) (см. рисунок 15, а также [43]).

|  |

a) ФГМ, полученный в процессе ультразвукового объединения (см. [43]) | b) Металлография Cu+AI 3003+SS+AI 1100+SS |

Рисунок 15 - Микроструктурный анализ образца, построенного при помощи UAM

Целью исследования было получение изделия с градиентной прочностью (или теплопроводностью) в направлении размещения фольги. В процессе исследований были определены оптимальные технологические параметры для объединения металлов (например, усилие, скорость, амплитуда, температура подложки), а также были изучены характеристики, микроструктура и микротвердость полученного материала. В то же время технологические параметры, которые можно успешно варьировать в процессе UAM, достаточно ограничены. Так в процессе UAM основными факторами являются стратегия машинной обработки и контроль клеевого соединения.

5 Существующие ограничения функционально-градиентного аддитивного производства

5.1 Общие положения

Так как отрасль ФГАП находится в стадии развития, имеющиеся сведения о составе материалов, процессах изготовления и моделировании в программном обеспечении САПР недостаточны и неэффективны для применения (см. [19]). Необходимы дополнительные исследования базовых вопросов, касающихся вспомогательных систем проектирования, механизмов технологических процессов, материалов и конечных свойств деталей (см. [32]). Существующие проблемы взаимосвязаны, и их нецелесообразно решать по отдельности, необходим общий подход, учитывающий всю специфику процессов ФГАП (см. [12], [14]).

5.2 Ограничения, связанные с материалами

5.2.1 Общие положения

Обрабатываемость материала является основой эксплуатационных показателей синтезированных деталей (см. [3]). В настоящее время в аддитивной промышленности применяют подход, в рамках которого конструирование формы проходит отдельно от выбора дискретных свойств материала (см. [44]). Существует нехватка данных об эксплуатационных показателях изделий ФГАП, характеристиках материалов и технологических параметрах. Производство ФГМ - это сложный процесс, требующий обширных знаний о возможностях материала и производственных ограничениях. Среди важнейших задач выделяют выбор материала, определение оптимального распределения свойств материала, подтверждение свойств материалов и изделий, установление допусков и прогнозирование свойств (см. [12]).

Эксплуатационные характеристики ФГМ определены градиентным переходом (см. [12]). При работе с материалами, обладающими переменными или неравномерными свойствами, встречается больше сложностей по сравнению с материалами с постоянным составом. Сложнее выбрать общую геометрию изделия, определить оптимальное пространственное распределение между разнородными материалами и прогнозировать скорость постепенного изменения свойств. Это обусловлено тем, что не все материалы с близким составом совместимы или пригодны для создания постепенного изменения свойств, особенно при работе со сплавами в реальных условиях. Существует большое количество возможных вариантов организации фаз, поэтому необходимо установить правила и методы проектирования (например, требуемый набор свойств, требуемое расположение фаз и совместимость материалов) во избежание нежелательных фаз. Знание взаимосвязи между обработкой, структурой и свойствами для существующих материалов требуется для прогнозирования эксплуатационных показателей деталей.

Могут быть созданы общие базы данных или интернет-портал, где будут вести каталог материалов с информацией об эксплуатационных показателях для сравнения и совместного использования. Данная информация позволит разрабатывать модели прогнозирования для правильного управления технологическими процессами для решения конкретной задачи, для материала или процесса АП.

5.2.2 Определение оптимального распределения свойств материалов

Градиентное распределение является основным элементом для производства и свойств материала. В существующих исследованиях отсутствуют точные правила проектирования градиента в отношении расположения фаз и четкие обоснования влияния более или менее резкого градиента. Это указывает на необходимость определения оптимального пространственного распределения свойств материала в целях выполнения необходимых функций ФГМ. Определение любого расположения и фаз перехода материалов является чрезвычайно сложным и требует обширных знаний о материале, ограничениях производства и потребностях при эксплуатации. Важно выделить фиксированные участки, которые не подлежат изменению без нарушения целостности детали, и определить, насколько быстро и управляемо можно варьировать свойства материала, механическую или тепловую нагрузку (см. [12]). Больше сложностей возникает при определении общей геометрии компонентов из-за переменных свойств материала или при добавлении множества переходов различных свойств.

5.2.3 Прогнозирование свойств материалов изготовляемых компонентов

При создании градиентов материалов с высокой и низкой прочностью прочность материала может изменяться линейно между двумя значениями. Изменения свойств материала, вызванные изменениями в микроструктуре, необходимо измерить и определить количественно. Измерение свойств материала во всех точках между участками затруднительно и нецелесообразно для моделирования реакции конструкции. Разработаны два приемлемых метода, приведенные в [12] для представления варьирования свойств на основе измеренных значений:

a) построение по экспоненциальному закону;

b) использование элементов материала или "макселей".

Предполагая, что материал не содержит нечетких межфазных границ, состав материала можно проанализировать с использованием МКЭ. Необходимо определить любые дополнительные фазы, создаваемые поверхностью сопряжения между различными участками, поскольку они могут привести к ступенчатому изменению свойств. Некоторые программы САЕ для МКЭ содержат инструменты для определения свойств материала в зависимости от действующих переменных (например, ABAQUS). Прогнозы, основанные на свойствах отдельных фаз, могут оказаться недостаточными при слабых связях между фазами.

5.2.4 Выбор материала

Выбор материалов для систем АП довольно ограничен (см. [20]). При необходимости использования нескольких составов сложность увеличивается, а объем смешивания ограничивается. Следует не только учитывать поведение и совместимость всех граничащих между собой материалов и эффективность перехода, но также выбирать правильные материалы для получения требуемых свойств в определенном агрегатном состоянии, сохраняя возможность применения относительно выбранной технологии АП и пригодность для обработки.

5.2.5 Понимание различий и определение допусков

Свойства материалов ФГАП менее предсказуемы, чем у однородного состава. Следует понимать, что распределение химических компонентов и свойств материала изготовляемых деталей будет отличаться от целевого. Это может быть вызвано физическими характеристиками, такими как макросегрегация твердых веществ, или недостаточным управлением технологическим процессом при смешивании двух материалов. Контроль фаз и химического состава в процессе построения позволяет получить способ решения проблемы или дополнительную информацию о результате. Необходимо заново определить допуски на свойства, учитывая общие изменения в компонентах и локальные изменения. В дополнение к обеспечению требуемых свойств в конкретных точках возможны требования, вытекающие из перехода от одного свойства к другому, например для того, чтобы избежать резких изменений в свойствах.

5.3 Ограничения, связанные с современным состоянием аддитивных технологий

Основная стратегия современных традиционных технологий АП состоит в том, чтобы определить свойства материала для создания геометрии детали в САПР, сосредоточив внимание на геометрическом описании формы как на элементе без свойств. Большинство продукции АП, в основном, используют для визуального представления, сборки и проверки, быстрого инструмента прототипирования (см. [7]). Коммерческие технологии АП преимущественно используют для изотропных материалов, главным образом в качестве технологий прототипирования. Существующие системы, такие как системы экструзии материала и синтеза на подложке, продемонстрировали возможность печати несколькими материалами. Доступные на рынке аддитивные установки экструзии материала включают в себя две или даже три головки экструдера, но возможности смешивания материалов не предусмотрено. Обеспечить смешивание материалов и изменение расхода каждого экструдера может только установка с несколькими подающими шнековыми экструдерами и несколькими бункерами.

Возможность изготовления ФГМ с точным позиционированием и высоким разрешением по-прежнему является существенной задачей, особенно на микро- и наноуровне. Для ФГАП необходима эффективная система подачи материала, которая должна эффективно и точно подавать материал и эффективно менять материалы между слоями и внутри слоев (см. [17]). По-прежнему необходимо исследовать те процедуры и протоколы, которые гарантируют надежные и предсказуемые результаты, когда дело касается распределения материалов с составными фазами и переходными свойствами по всей конструкции, в том числе с учетом назначения материала, структуры платформы, скорости построения и скорости изготовления (см. [45]). На сегодняшний день ФГАП может быть реализовано с использованием технологий печати PolyJet, например в установках Objet Connex. Данная установка способна реализовать сложные внутренние структуры трехмерных объектов путем струйного нанесения нескольких материалов для создания композитных материалов с заранее заданными сочетаниями механических и физических свойств. Другим вариантом реализации является перспективная технология холодного распыления (см. [46]), в которой частицы на высокой скорости из сверхзвукового потока газа ударяют по подложке, вызывая интенсивную пластическую деформацию частиц, при применении двух устройств подачи порошка. Данный метод может быть использован в качестве ФГАП.

Несмотря на то что современные системы АП продемонстрировали градиентную печать с переменными свойствами, стратегии смешивания трудно контролировать, и они используют относительно большой объем. Необходимо изучить способы применения двумерных линейных сопел для экструзии материала. Двумерные градиенты не удается получить с помощью обычных круглых сопел (см. [47]). Использование нескольких экструзионных сопел в ФГАП усложняет задачу эффективного смешивания и обращения с жидкостями. В настоящее время ФГАП подходит только для изготовления небольших нефункциональных испытательных деталей с простой морфологией и дискретным распределением нескольких материалов (см. [24]). Чтобы перейти к функциональным деталям с более точным созданием градиентов, необходимо разрабатывать новую систему подачи материала(ов) с возможностью ЧПУ. Возможность полного управления и контроля всего процесса и параметров, таких как мощность лазера, расход порошка и газа, движения осей, а также оптимальная стратегия производства, имеет высокую важность (см. [18]).

5.4 Ограничения программного обеспечения САПР

5.4.1 Общие положения

Программное обеспечение является основой для указания размещения в пространстве свойств материала по геометрической форме в САПР. Технологии АП вышли за пределы возможностей современных форматов файлов электронных моделей (см. [2]). В настоящее время компьютерные системы должны поддерживать множество форматов файлов, для того чтобы электронные модели можно было загружать в 3D-принтеры (см. [48]). Для развития ФГАП требуется новый подход к анализу методами компьютерного моделирования (САЕ), который позволит задавать, моделировать и управлять информацией о материале для локального контроля состава (см. [49]). Данные локального контроля состава можно отправить в установку в виде послойных пиксельных листов, чтобы при их наложении получался воксел. Современные информационные технологии АП дают возможность рационального управления плотностью и анизотропностью веществ для получения окончательной формы. Поддерживающее программное обеспечение должно быть способно наслаивать или смешивать разнородные материалы, контролировать изменения жесткости посредством логического распределения твердых и мягких материалов по всей геометрии, в том числе цвет, текстуру и другие характеристики.

Ограничения САПР возникают из-за ограниченных возможностей форматов файлов для описания физических свойств материалов в микромасштабах и из-за ограниченных шагов планирования траектории перемещения для определения свойств материала проходным или непрерывным способом в пределах внутренней структуры или для твердых тел (см. [12]). Актуальные средства САПР, используемые в технологиях АП, остаются достаточно традиционными. Распространенным форматом входных данных системы САПР обычно является треугольная многогранная модель, представленная полигональными сетками, например, стереолитография (файл формата STL) и файл формата OBJ (см. [20]). Файлы формата STL приводят к ошибкам, таким как пропуски, и они плохо масштабируются до высоких разрешений (см. [50]). STL не содержит информацию о материале и свойствах. Механизм расширения для добавления такой информации отсутствует (см. [2]). Большинство коммерческих систем САПР относятся к категории средств контурного представления, то есть внутренняя часть твердых тел пустая, и обеспечивается только поверхностное представление геометрии (см. [51]).

Хотя существуют некоторые подходы для описания решетчатых структур в моделях на основе материалов, такие как вокселы (графическая методология на основе вокселей), конечные элементы, элементы системы частиц и элементы нечеткого дискретного моделирования, редактирование данных затруднено из-за отсутствия надежного способа связывания и интегрирования данных с моделями и анализом. Основными недостатками являются огромный расход вычислительных мощностей для расчетов и длительное время обработки для того, чтобы создать отдельные воксели для каждого слоя. В таком случае во избежание необходимости изменения каждого вокселя по отдельности при повторном изменении модели, следует предположить, что свойства модели в САПР предсказаны (см. [12], [52]). Кроме того, требуются новейшие вычислительные подходы, использование масштабируемого кодирования и передовых процессов поиска природных форм для того, чтобы получать высококачественные 3D-модели, совместимые с технологиями АП (см. [22]).

5.4.2 Форматы обмена данными

Существует несколько форматов обмена данными - AMF, FAV и 3MF (формат 3D-производства), которые подходят для использования в ФГАП с целью цифрового представления градиентов и свойств материала помимо описания геометрической формы (см. [22]).

5.4.2.1 AMF - ИСО и АСТМ приняли стандартный формат под наименованием "Формат аддитивного производства" (см. спецификации [53]) в международном стандарте [25]. Это файл в формате XML, который позволяет хранить информацию о цвете, материале, решетке, дубликатах и совокупности объемов, составляющих объект, подлежащую обработке в процессе АП. Формат AMF призван увеличить геометрическую точность за счет поддержки изогнутости треугольных участков, что позволяет снизить количество элементов сетки, необходимых для описания поверхности, с возможностью уменьшения ошибки (см. [50]). Файлы формата AMF можно создавать с помощью распространенных САПР таких как Solidworks, Inventor, Rhino и MeshMixer, но данный формат пока не нашел широкого применения. Важной функцией для ФГАП является элемент <composite>, который используют для указания пропорций состава в виде константы или формулы в зависимости от координат x, y и z.

AMF наделен следующими возможностями (помимо спецификации материала), которые наиболее соответствуют ФГАП:

- смешанные и градиентные материалы и поддержки;

- создание новых материалов как композиции из других материалов;

- пористые материалы.

5.4.2.2 FAV - первый формат трехмерных данных с возможностью сохранения информации о поверхности геометрической электронной модели, а также информацию о внутренних конструкциях, цветах, материалах и прочности соединения (см. [16]). FAV (изготавливаемый воксел) - это новый воксельный формат данных. Данные трехмерной модели в формате FAV оптимизированы для изготовления, включают в себя сведения, необходимые для изготовления (например, форма, материал, цвет, прочность соединения) в трехмерном пространстве детали с учетом поверхностных и внутренних характеристик объекта. Каждому вокселю можно присвоить различные значения атрибутов, включая информацию о цвете (RGB, CMYK и т.д.) и информацию о материале (ABS, нейлон и т.д.). Имеется возможность свободного моделирования и эффективного управления сложными внутренними структурами и атрибутами, контролируя взаимосвязь между различными вокселями, а затем сохраняя эти данные (см. рисунок 16).

|

Рисунок 16 - Концептуальная схема размещения вокселей в трехмерной форме

Кроме того, формат файла позволяет пользователю проектировать (САПР), анализировать (САЕ) и проверять данные трехмерной модели на комплексной основе без необходимости преобразования данных. Данные модели FAV можно создавать, редактировать и использовать внутри систем (функциональная совместимость), способствуя проектированию трехмерных объектов с большей степенью свободы, например: создавать функционально-градиентные конструкции с множеством материалов, точно распределенных в рамках той или иной конструкции с тесно переплетенными внутренними структурами. Формат данных FAV позволяет использовать данные вокселей "как есть" для физического моделирования, например моделирования деформаций объекта под действием внешних сил. Затем пользователи могут легко изменять конструкцию трехмерного объекта на основе результатов моделирования (например, изменения материалов и структуры - усиление формы, удаление внутренних областей и др.). В частности, после выполнения физического моделирования по воксельным данным пользователи могут заново спроектировать те участки, в которых имелось большое количество деформаций, внося изменения в используемые материалы или добавляя структурные изменения. Можно также применять атрибуты, определенные для каждого вокселя, в том числе прочность соединения между соседними вокселями, для таких задач, как внесение изменений в конструкцию для того, чтобы добиться необходимой прочности или оптимизации конструкции для 3D-печати.

5.4.2.3 3MF [формат трехмерного производства (3MF)] - это основанный на XML открытый формат, разработанный 3D-консорциумом, который позволяет приложениям для проектирования АП отправлять максимально точные 3D-модели множеству других приложений, платформ, служб и принтеров. Консорциум 3MF запущен компанией Microsoft в 2015 году как проект совместной разработки с 11 игроками отрасли, в том числе HP, Siemens, Stratasys, Dassault Systems, netfabb, SLM solutions и Autodesk. Аналогично AMF, но со стремлением обеспечить "полный объем возможностей" 3MF умеет представлять описание физических объектов в формате разметки с большим количеством информации о внутренних и внешних свойствах для обеспечения совместимости с различными принтерами. 3MF не поддерживает моделирование твердых тел, как B-Rep, NURBS и STEP, но служит в качестве однозначного формата экспорта геометрической информации для этих систем. С течением времени, если такое моделирование станет критическим фактором, консорциум 3MF разработает расширение 3MF для его поддержки.

6 Возможные применения функционально-градиентного аддитивного производства

6.1 Общие положения

В последнее время АП получило большую популярность, в частности при производстве небольших изделий (см. [3]). При использовании ФГАП можно повысить как эстетические показатели конечной продукции (за счет добавления пользовательских цветовых градиентов), так и показатели прочности и безопасности по отношению к окружающей среде (см. [47]). ФГАП можно использовать для создания изделий, от которых требуется структурное сочетание несовместимых функций (например, жесткость и гибкость) (см. [6], [54]). Конечную продукцию ФГАП можно объединить в две группы: предназначенную для промышленного рынка и потребительского рынка (см. [3]). Промышленный рынок включает в себя медицинскую, стоматологическую, аэрокосмическую, автомобильную, оборонную и энергетическую отрасли, в то время как потребительские рынки включают в себя бытовую технику, моду и развлечения. Ключевые сектора, подходящие для внедрения ФГАП, нацелены на те рынки, в которых требуется индивидуальная геометрия (см. [20]), а также надежные механические, тепловые или химические свойства (см. [6]), например медицинские устройства и имплантаты и изделия аэрокосмической отрасли (см. [21]).

6.2 Биомедицинское применение

Медицина и стоматология зарекомендовали себя как достаточно развитые области применения ФГАП, в которых ФГАП может способствовать созданию вспомогательных, хирургических и протезных устройств, хирургических имплантатов и каркасов для тканевой инженерии с градиентной пористостью для того, чтобы улучшить рост тканей и ускорить их заживление. Уровень контроля, обеспечиваемый автоматизированными методами АП, позволяет создавать настраиваемые и заимствованные у природы конструкции для пациентов по результатам сканирования КТ или МРТ (см. [55]). Большинство каркасных структур являются трабекулярными с внутренней компоновкой согласно их функциям и положению. Например, длинные костные структуры полые, но не совсем пустые, что обеспечивает их легкость и прочность. Одним из конкретных применений является костно-хрящевой каркас (например, применяется при остеоартрите), в котором существует постепенный переход между костью и хрящем, при этом каркас можно изготовить при помощи биоплоттера АП с возможностью использования гидрогелей, биополимеров и керамических материалов (см. [56]). Текущей задачей является разработка надежных инструментов моделирования для обеспечения функциональности деталей. В биоадаптируемых зубных имплантатах, которые имитируют естественную форму зубов, функционально-градиентная пористость позволяет оптимизировать локальные механические параметры материала в выбранном месте, чтобы свести к минимуму напряжения и добиться более здоровой и быстрой остеоинтеграции, что приводит к продлению срока службы имплантата и ускоренному заживлению. Передовое проектирование абатментов (ППА) с применением ФГМ в абатменте имплантата приводит к относительным микроперемещениям зубного протеза, способствуя более естественным ощущениям от укуса и улучшая прикус (см. [57]).

6.3 Аэрокосмическая промышленность

ФГМ изначально разработаны для аэрокосмической промышленности. ФГАП является передовой технологией для снижения массы или оптимизации топологии с улучшенной функциональностью, она подходит для использования в деталях космопланов и ракетных двигателей, что приводит к повышению коэффициента использования материала для металлических компонентов, к улучшенным усталостным свойствам и качеству поверхности (см. [3]). Среди других новых вариантов применения выделяют ферменные конструкции космических аппаратов, теплообменные панели, отражатели, солнечные панели, корпуса камер, турбинные колеса, носовые обтекатели, передние кромки крыльев ракет и космических челноков (см. [7]).

6.4 Потребительские рынки

Кистевой браслет - это прототип перчатки для защиты от синдрома запястного канала. Он демонстрирует новый подход к медицинским запястным манжетам. Единое цельное изделие из твердых и мягких материалов локально корректируется путем сопоставления болевой шкалы пациента таким образом, чтобы соответствовать его анатомическим и физиологическим особенностям. Кистевой браслет выступает в качестве опорной конструкции и оболочки для обеспечения поддержки и функциональности с каждой стороны, ограничивая движения заданным образом (см. [58]).

Разработка головы минотавра с ламелями - это защитный амортизирующий шлем, который умеет изгибаться и деформироваться для обеспечения комфорта и высоких уровней механической податливости (см. [47], [59]). Шлем отличается переменной толщиной оболочки, сочетая в себе мягкие и твердые материалы в соответствии с анатомическими и физиологическими данными реального черепа человека. Данные медицинского сканирования головы человека и программное обеспечение медицинской визуализации использованы для имитации твердой ткани (череп) и мягкой ткани (кожа и мышцы), для того чтобы получить переход от кости к коже для определения толщины шлема и состава материала в соответствии с его биологическими аналогами, например костные дефекты в черепе защищены мягкими ламелями. Цифровая анизотропия изучалась путем контроля изменения геометрических и физических закономерностей изменяющихся параметров модулей упругости.

Другим продуктом, вдохновленным современными потребностями, является проект женской накидки Anthozoa из напечатанных на 3D-принтере наростов, выполненных из твердых белых кусков акрила, поверх которых находится мягкий черный полиуретан. Напечатанные на 3D-принтере секции накладываются на стальную сетку, покрытую полиэстровым ватином с подкладкой из хлопкового твила и шелкового сатина (см. [60]).

7 Результаты

В настоящем стандарте описана общая концепция ФГАП. Эта технология открывает большие перспективы для изготовления структур с переменными свойствами с повышенной эффективностью, а также с широким спектром применения (см. [12]). На сегодняшний день отсутствует комплексный набор принципов проектирования, руководств по производству и стандартов на наилучшие практики ФГАП (см. [20]). Подходящие методики еще предстоит определить для того, чтобы максимально использовать истинный потенциал ФГАП в коммерческом масштабе. Существует значительная неопределенность в таких факторах, как материал, средства вычисления и производственные процессы, а также применение вычислительного моделирования, имитационных и производственных технологий для ФГАП. По мере роста количества вариантов применения ФГАП продолжающиеся работы будут направлены на исследование соотношений заполнителей, вспенивателей, прочих чувствительных материалов, биопрототипирования с использованием опор, а также биочернил.

Приложение ДА

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного документа

Таблица ДА.1

Структура настоящего стандарта | Структура международного документа ISO/ASTM TR 52912:2020 |

1 Область применения | 1 Область применения |

2 Термины, определения и сокращения (раздел 3), (раздел 4) | 2 Нормативные ссылки |

3 Концепция функционально-градиентного аддитивного производства (раздел 5) | 3 Термины и определения |

4 Преимущества функционально-градиентного аддитивного производства (раздел 6) | 4 Сокращения |

5 Существующие ограничения функционально-градиентного аддитивного производства (раздел 7) | 5 Концепция функционально-градиентного аддитивного производства |

6 Возможные применения функционально-градиентного аддитивного производства (раздел 8) | 6 Преимущества функционально-градиентного аддитивного производства |

7 Результаты (раздел 9) | 7 Существующие ограничения функционально-градиентного аддитивного производства |

Приложение ДА Сопоставление структуры настоящего стандарта со структурой указанного международного документа | 8 Возможные применения функционально-градиентного аддитивного производства |

Библиография | 9 Результаты |

Библиография | |

Данный раздел исключен, так как настоящий стандарт не содержит нормативных ссылок. | |

Библиография

[1] | ISO/ASTM 52900 Additive manufacturing - General principles - Terminology |

[2] | 3MFConsortium (2016) http://www.3mf.io/what-is-3mf/; http://www.3mf.io/faq/ по состоянию на 17 сентября 2018 г. |

[3] | AM Platform (2014) Additive Manufacturing: Strategic Research Agenda 2014. Available at: http://www.rm-platform.com/index.php/am-information/strategic-research-agenda по состоянию на 17 сентября 2018 г. |

[4] | Dalal R. (2016) Thermal Analysis of Functionally Graded Material (FGM) Plate using Finite Element Method (FEM). Deebandhu Chhotu Ram University of Science and Technology, Murthal. https://www.slideshare.net/RajaniDalal/thermal-analysis-of-fgm-plates-using-fem-method по состоянию на 18 октября 2018 г. |

[5] | Oxman, N (2011b) Variable property rapid prototyping. Virtual and Physical Prototyping 6:1, 331. 77 Mass. Ave., E14-433C, Cambridge, MA, 02139-4307, USA |

[6] | Mahamood, R.M., Akinlabi, E.T., IAENG, Shukla, M. and Pityana, S. (2012) Functionally Graded Material: An Overview. Proceedings of the World Congress on Engineering 2012 Vol III WCE 2012, July 4-6, 2012, London, U.K. |

[7] | Oxman, N., Keating, S. and Tsai, E. (2011a) Functionally Graded Rapid Prototyping. Mediated Matter Group, MIT Media Lab |

[8] | Keating S. (2015) Design Brief: Select projects from Steven Keating, http://www.stevenkeating.info/stevenkeatingdesignbrief.pdf по состоянию на 24 ноября 2018 г. |

[9] | Zhou Y., Hwang W.M., Kang S.F., Wu X.L., Lu H.B., Fu J., Cui H. (2015), From 3D to 4D printing: approaches and typical applications. Journal of Mechanical Science and Technology. 29 (10), pp.4281-4288 |

[10] | Anstaett, C. Seidel, С. Reinhart, G. (2017): Fabrication of 3D-Multi-Material Parts by Laser-based Powder Bed Fusion, Solid Free Form Fabrication proceedings 2017 |

[11] | Choi, J.W., Kim, H.C. and Wicker, R. (2011) Multi-material Stereolithography. Journal of Materials Processing Technology, 211, pp.318-328 |

[12] | Tamas-Williams, S. and Todd, I. (2016) Design for additive manufacturing with site-specific properties in metals and alloys. Scripta Materialia (2016) Available at: http://dx.doi.org/10.1016/j.scriptamat.2016.10.030 по состоянию на 17 сентября 2018 г. |

[13] | Birman, V. and Byrd L.W. (2007) Modelling and Analysis of Functionally Graded Materials and Structures Appl. Mech. Rev 60(5), 195-216 (Sep 01, 2007) doi:10.1115/1.2777164 |

[14] | Hascoet, J.Y., Muller P. and Mognol. P. (2011) Manufacturing of complex parts with continuous functionally graded materials (FGM). Institut de Recherche en Communications et Cybernetique de Nantes (UMR CNRS 6597). IRCCyN, 1 rue de la Noe, BP 92101, 44321 Nantes Cedex 03, France |

[15] | Kieback, B., Neubrand, A. and Riedel, H. (2003) Processing techniques for functionally graded materials. Materials Science and Engineering. Volume 362, Issues 1-2, 5 December 2003, pp.81-106. Papers from the German Priority Programme (Functionally Graded Materials) |

[16] | Takahashi, T., Masumori A., Fujii M., Tanaka H., FAV File Format Specification Version 1.0 (2016) Available at: https://www.fujixerox.com/eng/company/technology/communication/3d/pdf/ fav format specification ver1 en.pdf |

[17] | Vaezi, M., Chianrabutra, S., Mellor, B. and Yang S. (2013) Multiple material additive manufacturing - Part 1: a review Virtual and Physical Prototyping, 8, (1), pp.19-50 |

[18] | Muller, P., Hascoet, J.Y. and Mognol, P. (2012) Functionally graded material (FGM) parts: from design to the manufacturing simulation. Proceedings of the ASME 2012 11th Biennial Conference on Engineering Systems Design and Analysis ESDA2012 July 2-4, 2012, Nantes, France. ESDA2012-82586 |

[19] | Pei E., Loh G.H., Harrison D., Almeida H.D.A., M.D., Paz R.(2017), A study of 4D printing and functionally graded additive manufacturing, Assembly Automation, 37 (2), pp.147-153 |

[20] | Gao, W., Zhang, Y., Ramanujam, D., Ramani, K., Chen, Y., Williams, C.B., Wang, C.C.L., Shin, Y.C., Zhang, S. and Zavattieri P.D. (2015) The status, challenges, and future of additive manufacturing in engineering. Computer-Aided Design 69 (2015), pp.65-89 |

[21] | Materials KTN (2012) Shaping our National Competency in Additive Manufacturing - A technology Innovation Needs Analysis Conducted by the Additive Manufacturing Special Interest Group for Technology Strategy Board, s.l: Materials KTN. По состоянию на 17 сентября 2018 г. |

[22] | Richards, D. and Amos, M. (2014) Designing with Gradients: Bio-Inspired Computation for Digital Fabrication. ACADIA 2014: Design Agency, October 23-25, 2014, University of Southern California, Los Angeles, USA |

[23] | Chauhan, E.S. (2016) Fracture of Functionally Graded Materials. Available at: https://www.slideshare.net/ErShambhuChauhan/functionally-graded-material по состоянию на 17 сентября 2018 г. |

[24] | Muller. P., Hascoet, J.Y. and Mognol, P. (2014) Toolpaths for additive manufacturing of functionally graded materials (FGM) parts. Rapid Prototyping Journal, Vol.20 Iss: 6, pp.511-522 |

[25] | ISO 6983, Automation systems and integration - Numerical control of machines - Program format and definitions of address words |

[26] | Chua C.K., Leong K.F., (2014) 3D Printing and Additive Manufacturing: Principles and Application. (fourth ed.), World Scientific Publishers, Singapore |

[27] | Chung H. and Das, S. (2008) Functionally graded Nylon-11/silica nanocomposites produced by selective laser sintering. Materials Science and Engineering: Volume 487, Issues 1-2, pp.251-257 |

[28] | Gibson, I., Rosen, D.W. and Stucker, B. (2010) Additive Manufacturing Technologies, Rapid Prototyping to Direct Digital Manufacturing, 1st edn, Springer, New York |

[29] | Mason, M.S., Huang, T.Landers, R.G., Leu, M.C. (2009) Aqueous-based extrusion oh high solids loading ceramic pastes: process modelling and control. J.Mater. Process. Technol. 209(6), 29462957 |

[30] | Leu, M.C., Deuser, B.K., Tang, L., Landers, R.G., Hilmad, G.E. Watts, J.L. (2012) Freeze-form extrusion fabrication of functionally graded materials. CIRP Ann. Manuf. Technol. 61(1), pp.223-226 |

[31] | Krar S.F., Gill A., (2003) Exploring advanced manufacturing technologies. 1st ed. New York: Industrial Press |

[32] | Li L., Sun Q., Bellehumeur C., Gu P. (2002), Composite Modeling and Analysis for Fabrication of FDM Prototypes with Locally Controlled Properties. Journal of Manufacturing Processes. 4(2), 2002, pp.129-141 |

[33] | Srivastava, M., Maheshwari, S. and Kundra, T.K. (2015) Virtual Modelling and Simulation of Functionally Graded Material Component using FDM Technique. Materials Today: Proceedings Volume 2, Issues 4-5, pp.3471-3480 |

[34] | Loughborough University AMRG (2017a) Material Extrusion. Available at: http://www.lboro.ac.uk/research/amrg/about/the7categoriesofadditivemanufacturing/materialextrusion/по состоянию на 17 сентября 2018 г. |

[35] | Inside Metal Additive Manufacturing (2016) Benefits of laser-based powder bed fusion technology. Available at: http://www.insidemetaladditivemanufacturing.com/blog/benefits-of-laser-based-powder-bed-fusion-technology по состоянию на 17 сентября 2018 г. |

[36] | Trainia T.Mangano, 1, С., Sammons, R.L., Mangano, F., Macchib, A., Piattelli, A. (2008), Direct laser-metal sintering as a new approach to fabrication of an isoelastic functionally graded material for the manufacture of porous titanium dental implants. Dent. Mater. 24, pp.1525-1533 |

[37] | Kotoban D., Nazarov A., Shishkovsky I. (2017), Comparative study of selective laser melting and direct laser metal deposition of Ni3AI intermetallic alloy. Procedia IUTAM. 23, pp.138-146 |

[38] | Maskery I., Aboulkhair N.T., Aremu A.O., Tuck, C.J., Ashcroft I.A., Wildman R.D. and Hague, R.J.M. (2016) A mechanical property evaluation of graded density AI-Si10-Mg lattice structures manufactured by selective laser melting. Materials Science and Engineering: A, 670. 264-274 |

[39] | Tan X., Kok Y., Tan Y.J., Vastola G., Pei Q.X., Zhang G., Zhang Y.W., Tor S.B., Leong K.F., Chua C.K. (2015), An experimental and simulation study on build thickness dependent microstructure for electron beam melted Ti-6AI-4V. Journal of Alloys and Compounds. Volume 646, pp.303-309 |

[40] | Antonio Candel-Ruiz (2016) Dr. Antonio Candel-Ruiz explains why laser metal deposition is evolving into an additive manufacturing technique in its own right, and how even small and medium-sized businesses can benefit from the technology. Available at: http://www.laser-community.com/en/laser-metal-deposition-for-additive-manufacturing/ по состоянию на 17 сентября 2018 г. |

[41] | Carroll, B.E., Otis, R.A. Borgonia, J.P., Suh, J.O., Dillon, R.P., Shapiro, A.A., Hofmann, D.C., Liu, Z.K. and Beese, A.M. (2016) Functionally graded material of 304L stainless steel and inconel 625 fabricated by directed energy deposition: Characterization and thermodynamic modelling. Acta materialia. Volume 108. 46-54 |

[42] | Loughborough University AMRG (2017d) Sheet Lamination. Available at: http://www.lboro.ac.uk/research/amrg/about/the7categoriesofadditivemanufacturing/sheetlamination/ по состоянию на 17 сентября 2018 г. |

[43] | Kumar, S. (2010) Development of Functionally Graded Materials by Ultrasonic Consolidation. CIRP Journal of Manufacturing Science and Technology, doi:10.1016/j.cirpj.2010.07.006 |