ГОСТ Р МЭК 62264-3-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИНТЕГРАЦИЯ СИСТЕМ УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ

Часть 3

Рабочая модель управления технологическими операциями

Enterprise-control system integration. Part 3. Activity model of manufacturing operations management

ОКС 25.040.01

Дата введения 2014-01-01

Предисловие

1 ПОДГОТОВЛЕН АНО "Международная академия менеджмента и качества бизнеса" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 100 "Стратегический и инновационный менеджмент"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 29 ноября 2012 г. N 1698-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 62264-3:2007* "Интеграция систем управления предприятием. Часть 3. Рабочая модель управления технологическими операциями" (IEC 62264-3:2007 "Enterprise-control system integration - Part 3: Activity models of manufacturing operations management", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Комплекс стандартов МЭК 62264 состоит из трех частей, под общим названием "Интеграция систем управления предприятием":

- часть 1. Модели и терминология;

- часть 2. Модели и характеристики объектов;

- часть 3. Модели производственных операций.

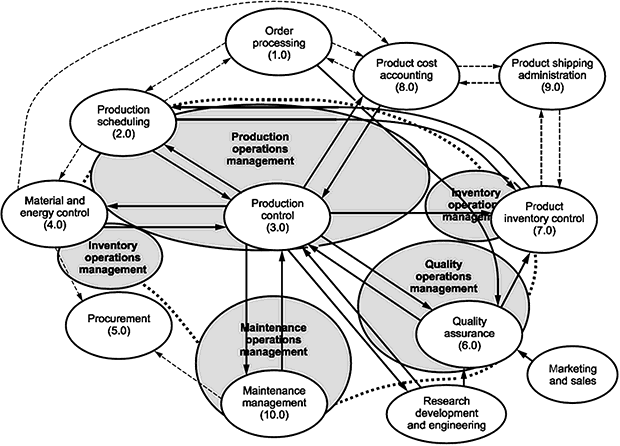

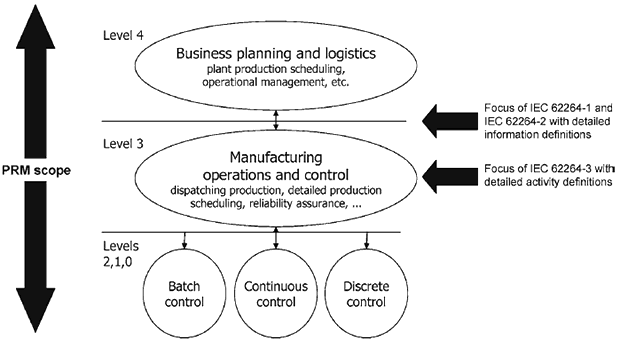

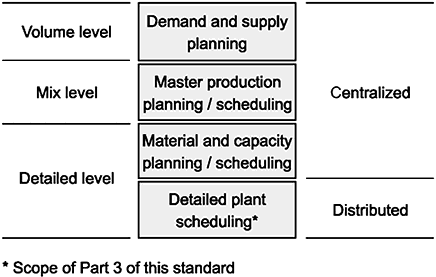

Настоящий стандарт распространяется на модели деятельности и потоки данных для производственной информации, которая определяет интеграцию систем управления предприятием. Смоделированные рабочие процессы относятся как к четвертому уровню логистики и планированию функций, так и ко второму уровню ручного и автоматического процесса функционального контроля. Рассматриваемые в настоящем стандарте модели согласуются с объектными моделями, приведенными в МЭК 62264-1, и определениями третьего уровня (производственные операции и контроль).

Целью настоящего стандарта является сокращение риска, стоимости и возможных ошибок, связанных с применением корпоративных систем и систем производственных операций для упрощения взаимодействия между ними и возможной интеграции. Настоящий стандарт может использоваться для сокращения количества прилагаемых усилий по внедрению новых видов продукции.

В настоящем стандарте приведены модели и терминология для определения необходимых действий по управлению производственными операциями. Модели и терминология, определенные в настоящем стандарте, предназначены для:

- акцентирования внимания на существующей наилучшей практике производственных операций;

- улучшения и использования уже существующих систем производственных операций;

- возможного применения, несмотря на установленную степень автоматизации.

Возможный положительный эффект от использования настоящего стандарта заключается в:

- сокращении времени производства и выполнении полного производственного цикла для новой продукции;

- предоставлении производителям соответствующих средств для выполнения производственных операций;

- предоставлении единообразного и согласованного подхода для идентификации производственных потребностей;

- сокращении стоимости автоматизации производственных процессов;

- оптимизации цепи поставок;

- повышении эффективности жизненного цикла проектно-конструкторских работ.

Настоящий стандарт не распространяется на:

- предположения о том, что существует только один путь применения производственных операций;

- методы и средства, подталкивающие пользователей отказаться от используемых ими на текущий момент способов обработки производственных операций;

- возможные ограничения по разработке нововведений в области производственных операций;

- ограничения, накладываемые на использование только в конкретных областях промышленности.

1 Область применения

Настоящий стандарт определяет рабочую модель управления производственными операциями, которая инициирует работу системы управления предприятием, координирующей процесс интеграции. Мероприятия, определенные в настоящем стандарте, соответствуют определениям модели объекта, приведенным в МЭК 62264-1. Моделируемые действия относятся к бизнес-планированию и логистическим функциям (определенным как функции уровня 4), а также функциям процесса управления (определенным в МЭК 62264-1 как функции уровня 2).

Настоящий стандарт распространяется на:

- модель действий, ассоциированную с управлением производственными операциями (функции уровня 3);

- идентификацию данных, которыми обмениваются действия уровня 3.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

IEC 61512-1:1997, Batch control - Part 1: Models and terminology (Управление периодическими (технологическими) процессами. Часть 1. Модели и терминология)

IEC 62264-1, Enterprise-control system integration - Part 1: Models and terminology (Интеграция систем управления предприятием - Часть 1. Модели и терминология)

IEC 62264-2, Enterprise-control system integration - Part 2: Object model attributes (Интеграция систем управления предприятием - Часть 2. Атрибуты модели объекта)

ISO 15704:2000, Industrial automation systems - Requirements for enterprise-reference architecture and methodologies (Системы промышленной автоматизации. Требования к стандартным архитектурам и методологиям предприятия)

_______________

Заменен на ISO 15704:2019.

3 Термины, определения и сокращения

В настоящем стандарте использованы следующие термины с соответствующими определениями.

3.1 Термины и определения

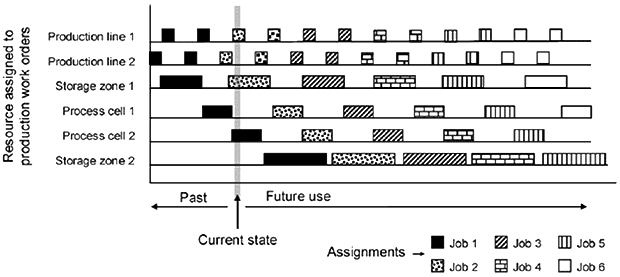

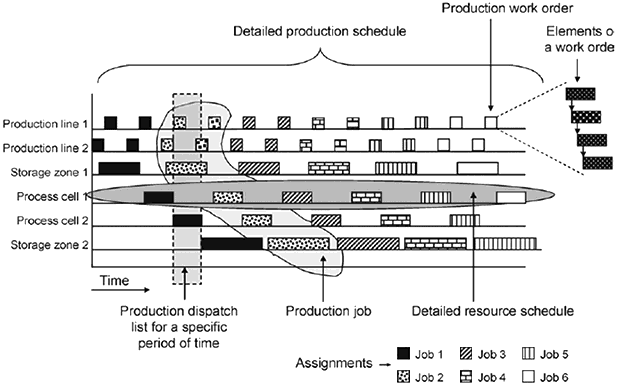

3.1.1 детальный календарный план производства (detailed production schedule): Организованный и структурированный набор производственных заказ-нарядов и установленная последовательность выполнения операций для производства одного или нескольких продуктов.

3.1.2 конечная вместимость планирования (finite capacity scheduling): Методология календарного планирования, отвечающая следующему требованию: работа производственного оборудования спланирована так, что никакие требования к производительности оборудования не превышают его возможную достижимую производительность.

3.1.3 Управление операциями с производственными ресурсами (inventory operations management): Действия (на уровне 3 производственной мощности), координирующие, направляющие, руководящие и отслеживающие движение производственных ресурсов и материалов в рамках производственной операции.

3.1.4 Уровень 0 (Level 0): Фактический физический процесс.

3.1.5 Уровень 1 (Level 1): Функции, используемые для распознавания и управления физическим процессом.

3.1.6 Уровень 2 (Level 2): Функции, используемые для оперативного контроля и управления физическим процессом.

3.1.7 Уровень 3 (Level 3): Функции, используемые для управления ходом работ по изготовлению требуемого конечного продукта.

3.1.8 Уровень 4 (Level 4): Функции, используемые для финансово-хозяйственных действий, необходимых для управления производственным предприятием.

3.1.9 Управление операциями по техническому обслуживанию (maintenance operations management): Действия на уровне 3 производственной мощности, координирующие, направляющие и отслеживающие функции, поддерживающие в рабочем состоянии оборудование, инструмент и соответствующие активы, обеспечивающие их доступность при производстве, календарном планировании, а также для оперативного, периодического, профилактического или упреждающего технического обслуживания.

3.1.10 производственная мощность (manufacturing facility): Производственный объект (его территория), включающий ресурсы данного объекта, а также действия, ассоциированные с использованием данного ресурса.

3.1.11 Управление производственными операциями (manufacturing operations management): Действия на уровне 3 производственной мощности, координирующие работу персонала и оборудования, а также использование материалов на производстве.

Примечание 1 - Настоящий стандарт определяет особенности управления производственными операциями в терминах четырех категорий (управление производственными операциями, управление операциями по техническому обслуживанию, управление операциями по обеспечению качества и управление операциями с производственными ресурсами) и обеспечивает ссылки на другие действия, оказывающие влияние на производственные операции.

Примечание 2 - В моделях PERA (Ассоциация по исследованию методов организации производства США) понятие производства определяет физический ресурс, используемый на производстве. Действия по управлению производственными операциями, определенные в настоящем стандарте, относятся к функциям обработки информации по модели PERA.

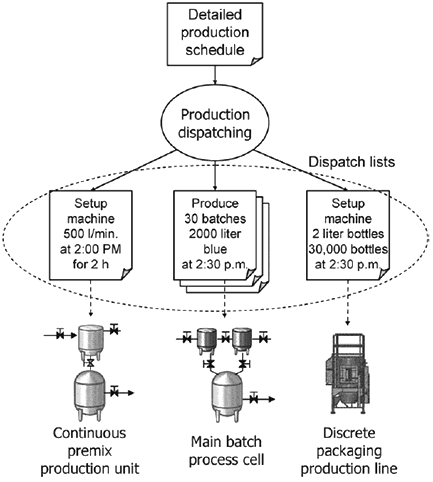

3.1.12 плановое задание производства (production dispatch list): Набор конкретных заказ-нарядов производства, выполняемых на базе или с помощью заданного набора ресурсов для указанного места и времени (события) начала/окончания рассматриваемого действия.

Примечание 1 - Рассматриваемое плановое задание может иметь форму инструкции по инсталляции станка, определения условий работы для непрерывных технологических процессов, инструкций по перемещению материала или по выпуску первых партий при серийном производстве.

Примечание 2 - Плановые задания могут использоваться и в других областях управления операциями, таких как техническое обслуживание плановых заданий, плановые задания на испытания качества и плановые задания для производственных ресурсов.

3.1.13 Управление производственными операциями (production operations management): Действия на уровне 3 производственной мощности, координирующие, направляющие, руководящие и отслеживающие функции использования материалов, энергии, оборудования, персонала, а также информацию по изготовлению продукта с требуемыми затратами, требуемым качеством, количественными характеристиками, безопасностью и временным охватом.

3.1.14 производственный заказ-наряд (production work order): Единица работ, запланированных для рабочего центра и включающая элементы нижнего уровня.

3.1.15 Управление операциями по обеспечению качества (quality operations management): Действия на уровне 3 производственной мощности, координирующие, направляющие и отслеживающие функции, измеряющие и регистрирующие показатели качества продукта.

3.1.16 элемент хранилища (storage unit): Вспомогательная сущность зоны хранилища, включающая оборудование и информацию, необходимые для размещения, перемещения, определения условий производства и обработки материала.

Примечание - Отделение хранилища - это элемент иерархии оборудования.

3.1.17 зона хранилища (storage zone): Логическая группировка ресурсов, определяющая диапазон логистического управления. Она включает оборудование и информацию, необходимые для размещения, перемещения, определения условий производства и обработки одного или нескольких элементов материала.

Примечание - Зона хранилища - это элемент иерархии оборудования.

3.1.18 оперативный учет (tracing): Действия, обеспечивающие организованный учет использования ресурсов и продуктов в любой момент времени с помощью имеющейся информации отслеживания.

3.1.19 отслеживание (tracking): Действие, регистрирующее атрибуты ресурсов и продуктов на всех этапах их реализации, использования, изменения и размещения.

3.1.20 рабочий центр (work center): Отдельный элемент технологического процесса, единица производства, технологическая линия, зона хранилища или любой другой элемент оборудования эквивалентного уровня, определенные как расширение модели иерархии оборудования.

3.2 Аббревиатуры

В настоящем стандарте используются следующие аббревиатуры:

AGV - Автоматизированное транспортное средство; робокар (Automated guided vehicles);

AMS - Система управления активами (Asset management system);

ASRS - Автоматизированная транспортно-складская система (Automated storage and retrieval system);

CAPE - Система автоматизированной разработки технологических процессов (Computer-aided process engineering);

CAD - Система автоматизированного проектирования (Computer-aided design);

CAE - Система автоматизированного конструирования (Computer-aided engineering);

CASE - Система автоматизированной разработки программного обеспечения (Computer-aided software engineering);

CIM - Компьютерно-интегрированное производство (Computer integrated manufacturing);

CNC - Компьютерное цифровое управление (Computerized numerical control);

DCS - Система распределенного управления (Distributed control system);

ERP - Планирование ресурсов предприятия (Enterprise resource planning);

EWI - Электронная рабочая инструкция (Electronic work instructions);

HR - Человеческий ресурс (Human resources);

KPI - Ключевой показатель эффективности (Key performance indicator);

LIMS - Лабораторная система управления информацией (Laboratory information management system);

MES - Система организации производства (Manufacturing execution system);

MPS - Основной производственный план (Master production schedule);

MRP - Планирование материальных ресурсов (Material resource planning);

ОЕЕ - Суммарная эффективность оборудования (Overall equipment effectiveness);

PAT - Процессная аналитическая технология (Process analytical technology);

PERA - Ссылочная архитектура предприятия по Пердью (Purdue enterprise reference architecture);

PDM - Управление данными продукта (Product data management);

PLC - Программируемый логический контроллер (Programmable logic controller);

PLM - Управление жизненным циклом продукта (Product life-cycle management);

PRM - Ссылочная модель компьютерно-интегрированного производства по Пардью (Purdue reference model for computer-integrated manufacturing);

QA - Гарантия качества (Quality assurance);

R&D - Исследования и разработка (Research and development);

RFQ - Запрос ценового предложения (Request for quote);

ROA - Фондоотдача (Return on assets);

SCADA - Инспекторский контроль и сбор данных (Supervisory control and data acquisition);

SOC - Стандартные условия работы (Standard operating conditions);

SOP - Стандартный технологический регламент (Standard operating procedure);

SQC - Статистическое управление качеством (Statistical quality control);

SPC - Статистическое управление технологическим процессом (Statistical process control);

WIP - Незавершенное производство (Work in process);

WMS - Система управления складом (Warehouse management system).

4 Организационные понятия

4.1 Управление производственными операциями

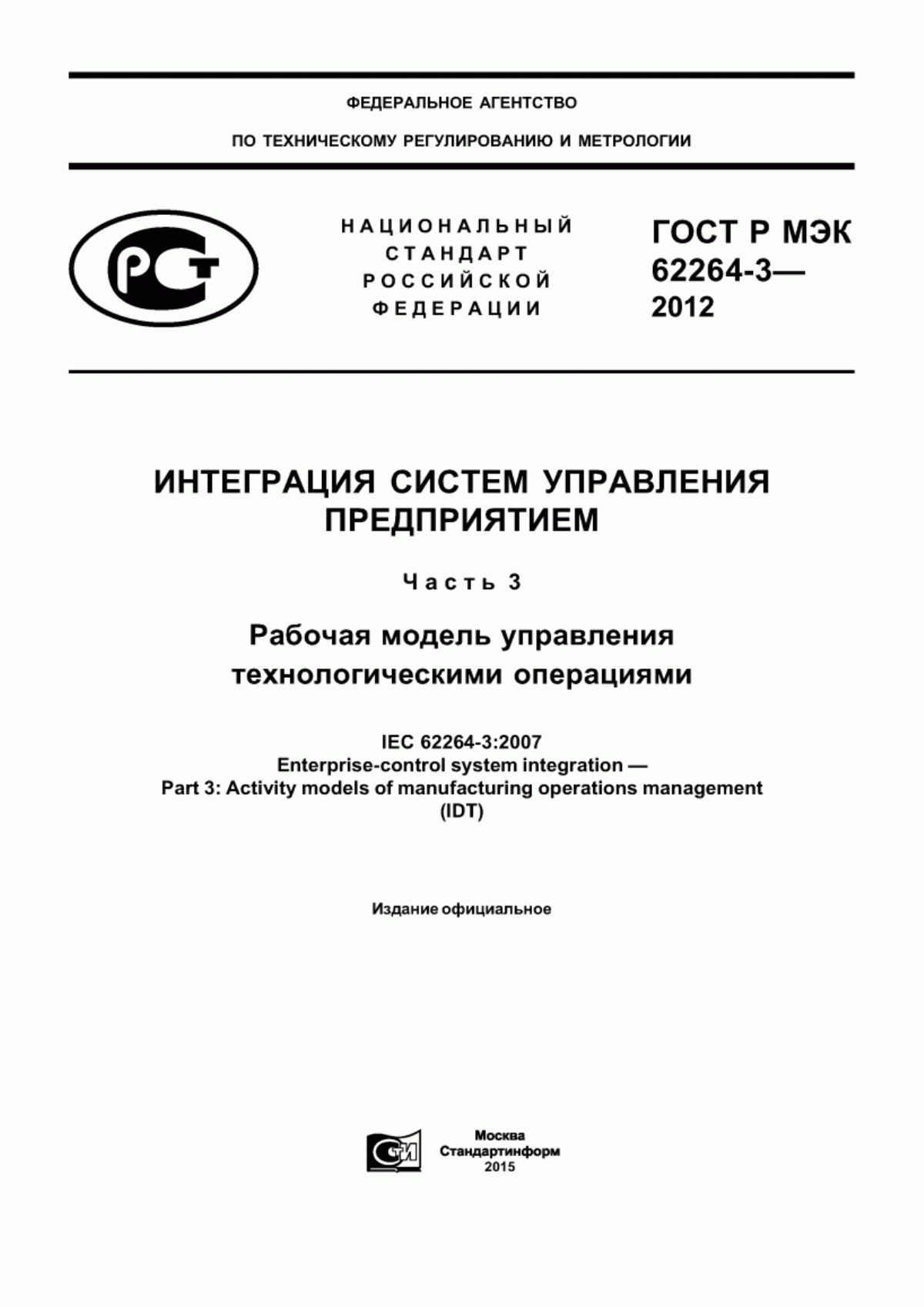

|

Order processing (1.0) | Выполнение заказа |

Product cost accounting (8.0) | Расчет себестоимости продукции |

Production scheduling (2.0) | Разработка графика производства |

Product shipping administration (9.0) | Управление отгрузкой продукта |

Production operations management | Управление производственными операциями |

Material and energy control (4.0) | Управление расходованием материалов и энергии |

Production control (3.0) | Управление производством |

Inventory operation management | Управление операциями с производственными ресурсами |

Product inventory control (7.0) | Управление товарными запасами |

Quality operations management | Управление операциями обеспечения качества |

Procurement (5.0) | Материально-техническое снабжение |

Maintenance operations management | Управление операциями технического обслуживания |

Quality assurance (6.0) | Гарантия качества |

Marketing and sales | Маркетинг и продажи |

Maintenance management (10.0) | Управление техническим обслуживанием |

Research development and engineering | НИОКР |

Рисунок 1 - Модель управления производственными операциями

4.2 Функциональная иерархия

|

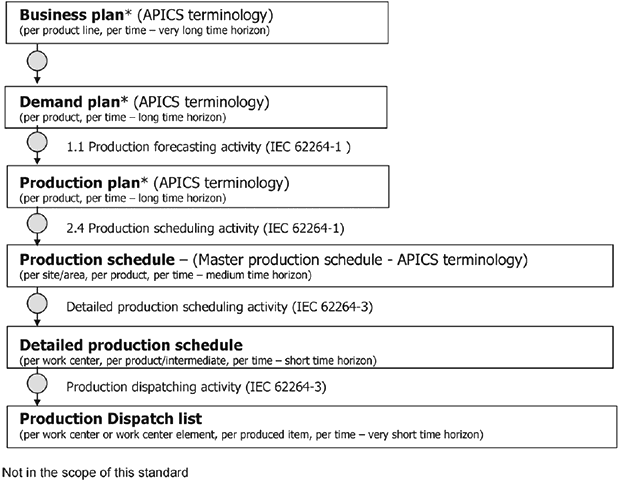

Level 4 | Уровень 4 |

Business planning and logistics. | Бизнес-планирование и логистика. |

4. Establishing the basic plant schedule - production, material use, delivery, and shipping. Determining inventory levels. | Принятие базового производственного плана - собственно производство, использование материала, доставка и отгрузка. Определение уровня производственных ресурсов. |

Time frame | Временные рамки: |

Months, weeks, days. | месяцы, недели, дни |

Level 3 | Уровень 3 |

Manufacturing operations management. | Управление технологическими операциями. |

3. Work flow/recipe control to produce the desired end products. Maintaining records and optimizing the production process. | Контроль хода работ и рецептуры для изготовления продукта требуемого качества. Техническая поддержка регистрации и оптимизации параметров технологического процесса. |

Level 2 | Уровень 2 |

Batch control | Управление партиями |

Continuous control | Непрерывный контроль |

Discrete control | Дискретный контроль |

2. Monitoring, supervisory control and automated control of the production process. | Оперативное наблюдение, инспекторский контроль и автоматический контроль процесса производства |

Time frame | Временные рамки: |

Hours, minutes, seconds, subseconds. | часы, минуты, секунды, доли секунды |

Level 1 | Уровень 1 |

1. Sensing the production process, manipulating the production process. | Регистрация параметров технологического процесса, манипулирование технологическим процессом |

Level 0 | Уровень 0 |

0. The actual production process | Фактический производственный процесс |

Рисунок 2 - Многоуровневая функциональная иерархия действий

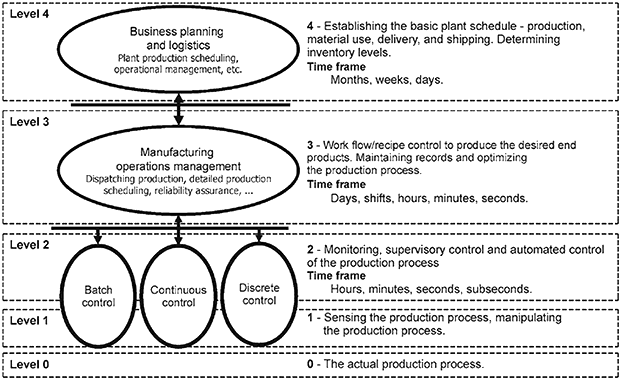

|

Activities inside the enterprise domain/ (e.g. production scheduling) | Действия, выполняемые внутри предприятия (например, разработка планов производства) |

| Действие, определенное в МЭК 62264-3 |

| Действие, не определенное в МЭК 62264-3 |

| Потоки данных, определенные в МЭК 62264-3 и МЭК 62264-2 |

| Потоки данных, рассмотренные в МЭК 62264-3 |

| Прочие потоки данных |

IEC 62264-1 and IEC 62264-2 information flows of interest (e.g. production schedule) | Потоки информации, рассмотренные в МЭК 62264-1 и МЭК 62264-2 |

Enterprise/manufacturing operations boundary | Граница производственных/технологических операций |

Level 4 | Уровень 4 |

Activities within manufacturing operations (e.g. production dispatching) | Действия при технологических операциях (например, диспетчирование производства) |

Manufacturing operations process control system boundary | Граница системы управления процессом выполнения технологических операций |

Рисунок 3 - Соотношения между действиями

4.3 Элементы управления производственными операциями

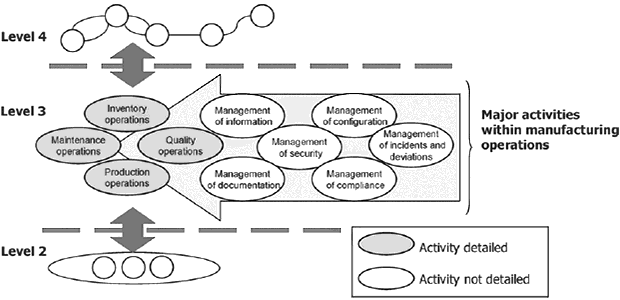

Затененные области на рисунке 1 представляют действия по управлению производственными операциями, которые моделируются в настоящем стандарте. Управление производственными операциями - это набор мероприятий, включающий: управление производственными операциями, управление операциями по техническому обслуживанию, управление операциями по обеспечению качества, управление операциями с производственными ресурсами и другие действия, выполняемые на промышленных предприятиях.

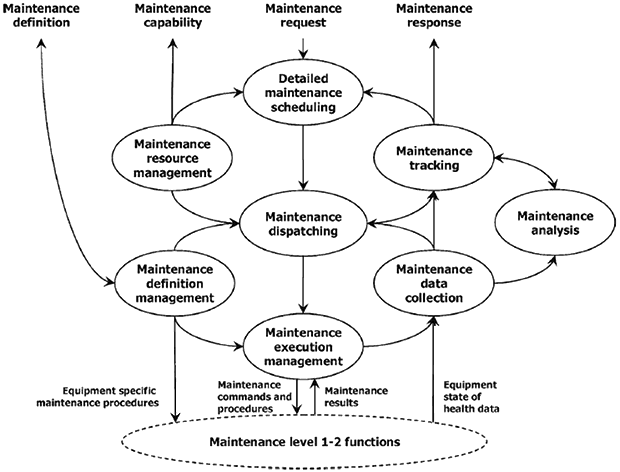

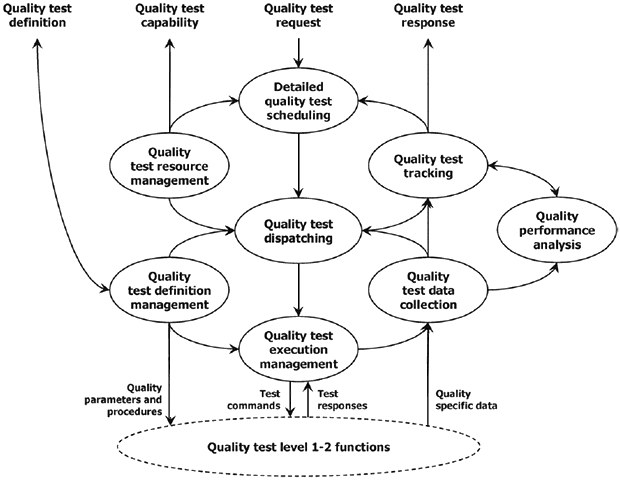

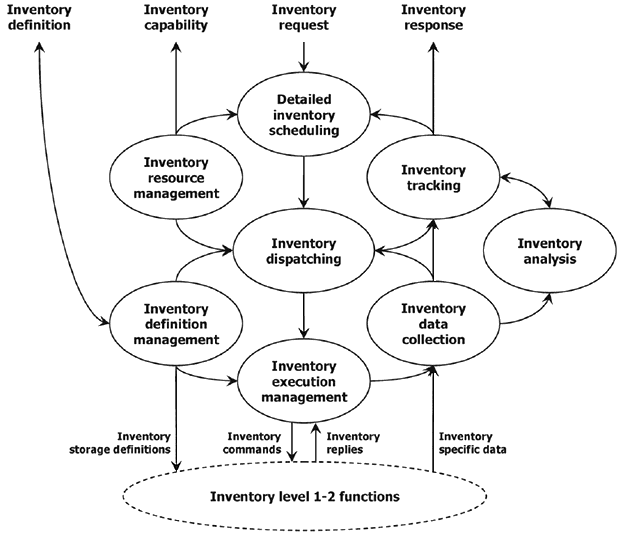

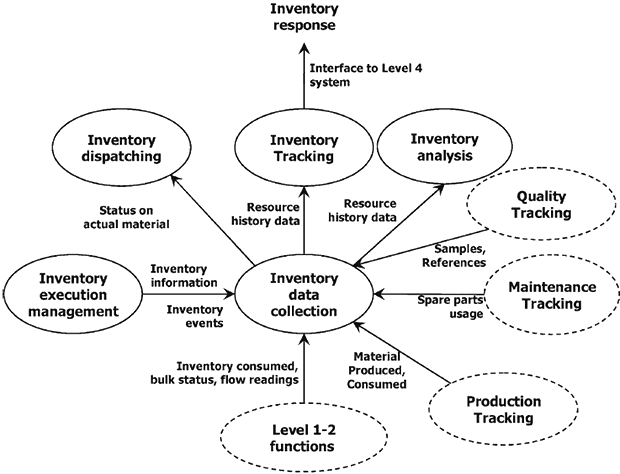

Настоящий стандарт определяет четыре формальные модели: управление производственными операциями, управление операциями по техническому обслуживанию, управление операциями по обеспечению качества и управление операциями с производственными ресурсами. Данные модели детально рассмотрены в разделах 6, 7, 8 и 9 и перечислены ниже:

a) модель управления производственными операциями, включающая действия по управлению производством (3.0), рассматриваемые как функции уровня 3, и набор производственных календарных планов (2.0), рассматриваемых как функции уровня 3 (см. рисунок 1);

b) модель управления операциями по техническому обслуживанию, включающая действия по управлению техническим обслуживанием (10.0), рассматриваемые как функции уровня 3;

c) модель управления операциями по обеспечению качества, включающая действия по гарантированию качества продукта (6.0), рассматриваемые как функции уровня 3;

d) модель управления операциями с производственными ресурсами, включающая действия по управлению производственными ресурсами и расходованием материалов, включая контроль продуктов промежуточной готовности (7.0), а также действия по контролю за расходованием материала и энергии (4.0), рассматриваемые как функции уровня 3 (см. рисунок 1).

Примечание - Прочие категории управления производством могут рассматриваться в зависимости от проводимой политики компании (предприятия). В настоящем стандарте они не формулируются, однако могут оказаться полезными при разработке групповой стандартной модели.

4.4 Критерий определения действий ниже Уровня 4

Критерием отнесения действий к уровням 3, 2 или 1 является их непосредственное использование на производстве, включение информации о персонале, оборудовании и материале, а также удовлетворение следующим условиям:

a) действие является критическим для безопасности предприятия;

b) действие является критическим для надежности предприятия;

c) действие является критическим для эффективности предприятия;

d) действие является критическим для поддержания качества продукта;

e) действие является критическим для соблюдения требований регулирующих органов.

Примечание 1 - Данный критерий включает такие факторы, как соответствие требованиям безопасности, охраны окружающей среды и использование накопленного производственного опыта.

Пример - Удовлетворение требованиям региональных, правительственных и прочих официальных органов.

Примечание 2 - Настоящий перечень является разъяснением критериев отнесения действия к области уровней 3, 2, или 1, определенной в МЭК 62264-1. Настоящий перечень заменяет собой критерии, определенные в МЭК 62264-1.

Примечание 3 - Существуют и другие критерии, такие как соответствие политике компании и организационной структуре, а также природе выполняемых операций. Они могут расширить область управления производственными операциями (см. приложение В).

Примечание 4 - Такие действия, как регулирование оплаты персонала и кадровая политика, могут оказаться важными для ведения бизнеса. Однако они не считаются частью работы по управлению производственными операциями.

Примечание 5 - Абсолютные значения эффективности предприятия могут зависеть от факторов, лежащих вне области управления мощностью (графики MRP, смешение продуктов и т.д.). Указанные действия не относятся к уровням 3, 2 и 1.

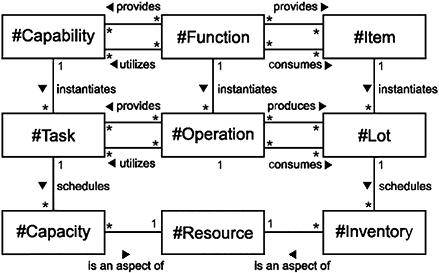

4.5 Категории производственной информации

МЭК 62264-1 определяет модели и терминологию, используемые для интеграции систем управления предприятием. Он содержит определения трех общих категорий информации, передаваемой между системой бизнес-планирования (уровень 4) и системой управления производственными операциями (уровень 3). МЭК 62264-1 включает модели объектов трех категорий.

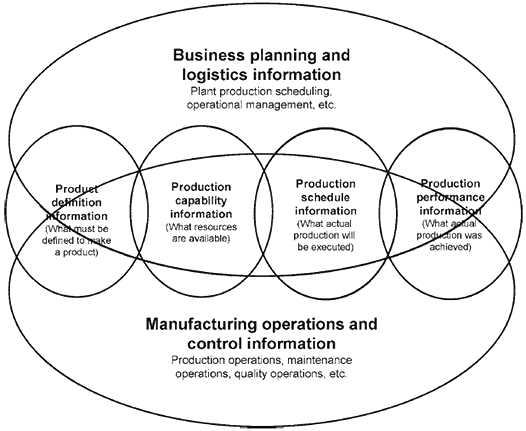

Производственная информация имеет четыре категории (см. перечень ниже и рисунок 4):

a) Информация для определения продукта - что нужно для получения конечного продукта?

b) Информация о производственных возможностях - какие ресурсы доступны?

c) Информация о плане производства - какое производство следует налаживать?

|

Business planning and logistics information. Plant production scheduling, operational management, etc. | Информация о бизнес-планировании и логистике |

Product definition information | Информация об определении продукта |

Production capability information | Информация о производственных возможностях - какие ресурсы доступны? |

Production schedule information | Информация о плане производства - какое производство следует налаживать? |

Production performance information | Информация о производственных показателях - какой уровень фактического производства следует обеспечить? |

Manufacturing operations and control information. | Информация о технологических операциях и контроле |

Рисунок 4 - Категории обмениваемой информации

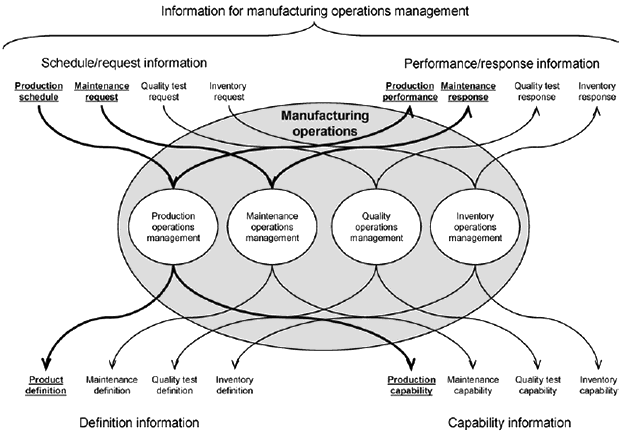

4.6 Информация о производственных операциях

|

Information for manufacturing operations management | Информация об управлении производственными операциями |

Schedule/request information | Информация о плане производства/запросе |

Performance/response information | Информация о показателях работы/ответе на запрос |

Production schedule | График производства |

Maintenance request | Запрос на техническое обслуживание |

Quality test request | Запрос на испытание качества |

Inventory request | Запрос производственных ресурсов |

Manufacturing operations | Технологические операции |

Production performance | Производственные показатели |

Maintenance response | Ответ на запрос о техническом обслуживании |

Quality test response | Ответ на запрос об испытаниях качества |

Inventory response | Ответ на запрос производственных ресурсов |

Production operations management | Управление производственными операциями |

Maintenance operations management | Управление операциями технического обслуживания |

Quality operations management | Управление операциями обеспечения качества продукции |

Inventory operations management | Управление операциями с производственными ресурсами |

Product definition | Определение* продукта |

Maintenance definition | Определение характеристик технического обслуживания |

Quality test definition | Определение характеристик испытания качества |

Inventory definition | Определение характеристик производственных ресурсов |

Definition information | Информация об определениях |

Production capability | Производственные возможности |

Maintenance capability | Возможности технического обслуживания |

Quality test capability | Возможности испытания качества |

Inventory capability | Объем производственных ресурсов |

Capability information | Информация о возможностях производства |

_______________

* В настоящем стандарте под термином "определение" элементов базовой модели подразумевается "определение характеристик" различных элементов модели.

Рисунок 5 - Информация о производственных операциях

5 Организационная модель

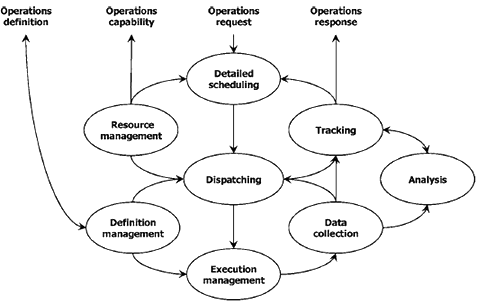

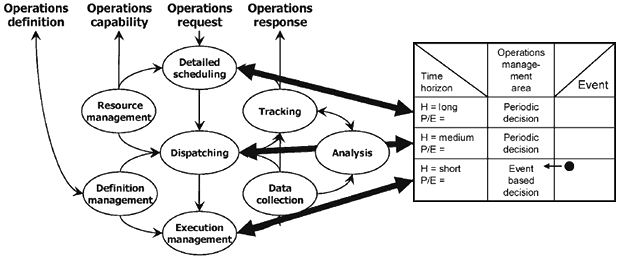

5.1 Базовый шаблон для категорий управления производственными операциями

5.1.1 Шаблон для управления операциями

Базовая модель управления операциями используется в качестве шаблона для управления производственными операциями, управления операциями по техническому обслуживанию, управления операциями по обеспечению качества, а также для определения модели управления операциями с производственными ресурсами. Базовая модель приведена на рисунке 6. В последующих разделах данная модель расширяется (для каждой конкретной области).

Примечание - Мелкие детали базовых моделей могут отличаться для различных областей управления производственными операциями.

5.1.2 Использование базовой модели

Базовые модели вводятся для конкретных четырех категорий, указанных в разделе 5.1.1. Вместе с тем, тот же шаблон может быть использован для других возможных категорий производственных операций или для других областей операций в рамках предприятия.

Пример 1 - Компания может применить данную модель для совместного управления операциями получения продуктов и управления операциями отгрузки, если процесс управления осуществляется раздельно.

Пример 2 - Компания может применить данную модель для совместного управления операциями очистки и стерилизации, если процесс управления осуществляется раздельно.

Пример 3 - Компания может применить данную модель для независимых логистических категорий управления операциями внутренней логистики, внешней логистики, а также для контроля внутренних перемещений и производственных ресурсов предприятия.

Примечание - Настоящий раздел носит нормативный характер. Поэтому компании, применяющие данную базовую модель в областях, отличных от четырех областей, указанных ранее, могут определять и регистрировать степень их соответствия рассматриваемой модели.

Если рассматриваемая базовая модель реализуется для новой категории, то действия в рамках данной категории должны включать определение процесса управления ресурсами, управления идентификацией понятий, диспетчирования, отслеживания, сбора данных, анализа, детального календарного планирования и управления выполнением заданий.

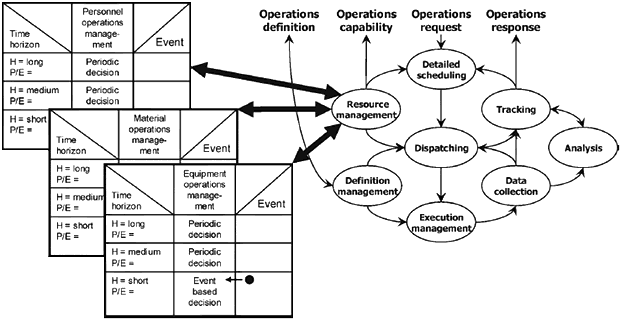

|

Operations definition | Определение операций |

Operations capability | Возможности операций |

Operations request | Запрос на выполнение операции |

Operations response | Ответ на запрос по операции |

Detailed scheduling | Разработка детального графика работ |

Resource management | Управление производственными ресурсами |

Tracking | Отслеживание |

Dispatching | Диспетчирование |

Definition management | Управление определениями |

Analysis | Анализ |

Data collection | Сбор данных |

Execution management | Контроль исполнения |

Рисунок 6 - Базовая модель действия для управления производственными операциями

Примечание - На рисунке 6 показаны не все потоки информации. В конкретном практическом случае информация по одному действию может быть затребована в любых других действиях. Если данную модель расширить для конкретного действия, то линии, указывающие на потоки информации, будут носить абстрактный характер без конкретной привязки к действию.

5.2 Взаимодействия базовых моделей действия

5.2.1 Потоки информации между базовыми моделями действия

Кроме потоков информации в рамках определенных действий конкретных категорий операций, существуют также потоки информации между различными категориями. Некоторые виды такой информации определены в следующих разделах. Не все потоки информации определены в настоящем стандарте.

Примечание - Реальные варианты практической реализации модели действия могут отдавать предпочтение одной конкретной модели действия перед другими.

Пример 1 - В фармацевтической промышленности операции по обеспечению качества могут задавать направление для других операций.

Пример 2 - В центрах распределения операций с производственными ресурсами могут задавать направление для других операций.

Пример 3 - При расфасовке товаров одни производственные операции могут задавать направление для других операций.

Пример 4 - При очистке, операции с производственными ресурсами могут задавать направление для других производственных операций.

5.2.2 Обработка ресурсов в рамках базовой модели действия

Информация о ресурсах (материалах, персонале и оборудовании) может быть обработана в рамках любой из четырех моделей действия для производственных операций (производство, качество, техническое обслуживание и производственные ресурсы), представленных в настоящем стандарте.

Данные по различным ресурсам есть в различных моделях. При этом существуют и первичные пути отчетности, по которым можно получить требуемую информацию.

a) Конкретная информация о персонале для каждой модели действия может быть получена из конкретной модели действия;

b) Конкретная информация об оборудовании для каждой модели действия может быть получена из конкретной модели действия;

c) Конкретная информация о материале для каждой модели действия может быть получена из конкретной модели действия. Информация о материалах, включая как готовые изделия, так и сырье, может быть получена из модели действия производственных ресурсов. Управление операциями по перемещению материалов может осуществляться с помощью конкретных действий в процессе производства, контроля качества, технического обслуживания, реализации моделей действия производственных ресурсов. Конкретная реализация перемещения материалов имеет место только в рамках одной модели действия в любой указанный момент времени.

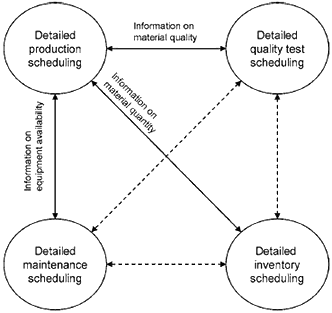

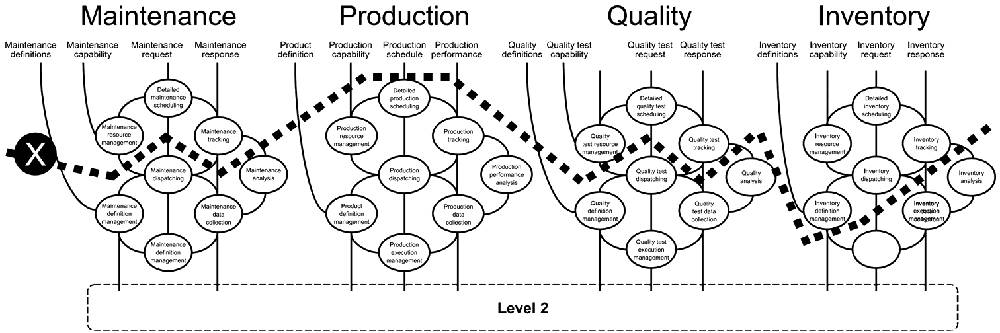

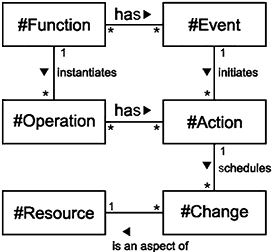

5.2.3 Взаимодействия при календарном планировании

Любое действие (в некоторой детальной модели действия) взаимодействует с другими действиями данной модели, а также с эквивалентными действиями в других моделях действия. Взаимодействия в рамках моделей действия описаны в разделах 6, 7, 8 и 9.

Существует большое количество взаимодействий (ассоциированных с детальным календарным планированием) между моделями действия. Это обусловлено необходимостью координации большого количества производственных заданий, назначенных для одного ресурса в указанном временном интервале. При этом определения производственных заданий для различных типов управления операциями весьма близки.

Важно четкое определение взаимодействий между детальным календарным планированием производства, детальным календарным планированием производственных ресурсов, детальным календарным планированием технического обслуживания и детальным календарным планированием испытания качества. Для определения взаимодействий с производством необходимо определение трех нижеследующих взаимодействий (см. рисунок 7).

1) Взаимодействие детального календарного планирования основного производства и детального календарного планирования производственных ресурсов. Данное взаимодействие определяется как координация информации о запуске (завершении) производства, о количестве материалов, потребляемых или изготавливаемых во время производства, а также хранящихся или перемещаемых во время операций с производственными ресурсами.

Пример 1 - Производство не начинается до получения соответствующих материалов.

Пример 2 - Завершение основного производства запускает соответствующую запланированную операцию с производственными ресурсами.

Примечание 1 - Календарное планирование транспортировки может быть определено как в детальном календарном плане основного производства, так и в детальном календарном плане производственных ресурсов.

2) Взаимодействие детального календарного планирования производства и детального календарного планирования технического обслуживания. Данное взаимодействие определяется как координация информации об оборудовании, обеспечивающем требуемые возможности и производительность во время производства, а также резервируемые потребности технического обслуживания в зависимости от состояния данного оборудования.

Пример 3 - Нельзя выполнять внеплановое техническое обслуживание и плановые технологические операции на оборудовании одновременно!

Пример 4 - Календарное планирование технического обслуживания оборудования производится на основе календарного плана производственной загрузки данного оборудования.

|

Information on material quality | Информация о качестве материалов |

Detailed production scheduling | Детальное календарное планирование производства |

Detailed quality test scheduling | Детальное календарное планирование испытания качества |

Information on material quantity | Информация о количестве материалов |

Information on equipment availability | Информация о доступности оборудования |

Detailed maintenance scheduling | Детальное календарное планирование технического обслуживания |

Detailed inventory scheduling | Детальное календарное планирование производственных ресурсов |

Рисунок 7 - Особенности взаимодействий при календарном планировании

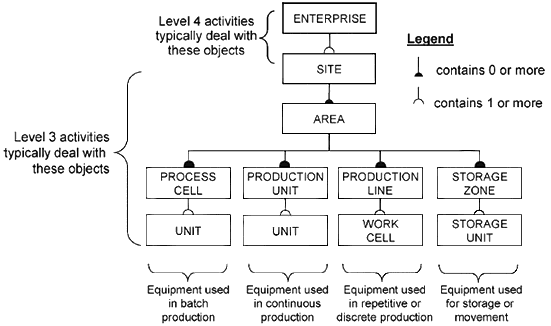

5.3 Расширенная модель иерархии оборудования

5.3.1 Модель иерархии оборудования

Модель иерархии оборудования, ранее определенная в МЭК 62264-1, в настоящем стандарте расширена. Расширенная модель показана на рисунке 8. В управление операциями с производственными ресурсами и использованием материалов включены дополнительные элементы. Группировки нижнего уровня объединяются, таким образом получаются более высокие уровни иерархии. В некоторых случаях одна группировка (в рамках одного уровня) может быть встроена в другую группировку (на том же самом уровне). Получается рекурсивная структура. Рассматриваемые модели могут быть свернуты или расширены в соответствии с требованиями конкретных приложений.

На предприятии должен быть, по крайней мере, один производственный объект, один рабочий центр на территории (или на производственном объекте, если территория недостаточна) и одна производственная установка в рабочем центре.

Примечание 1 - Конкретные правила свертывания и расширения указанных моделей в настоящем стандарте не определены. При свертывании и расширении моделей нужно принимать во внимание следующие рекомендации:

a) Свертывание - элементы модели могут быть опущены, если данные модели остаются содержательными и функции удаленного элемента принимаются во внимание;

|

Level 4 activities typically deal with these objects | Действия уровня 4 обычно производятся с указанными объектами |

ENTERPRISE | Предприятие |

SITE | Производственный объект |

AREA | Территория |

Legend | Легенда |

contains 0 or more | Содержит от 0 и более |

contains 1 or more | Содержит от 1 и более |

Level 3 activities typically deal with these objects | Действия уровня 3 обычно производятся с указанными объектами |

PROCESS CELL | Технологическая ячейка |

PRODUCTION UNIT | Промышленная установка |

PRODUCTION LINE | Производственная линия |

STORAGE ZONE | Зона хранилища |

UNIT | Установка |

WORK CELL | Рабочая ячейка |

STORAGE UNIT | Устройства хранилища |

Equipment used in batch production | Оборудование, используемое в серийном производстве |

Equipment used in continuous production | Оборудование, используемое в непрерывном производстве |

Equipment used in repetitive or discrete production | Оборудование, используемое при повторяющемся производстве |

Equipment used for storage or movement | Оборудование, используемое для хранения или транспортировки |

Рисунок 8 - Типовая расширенная иерархия оборудования

Зоны хранилища и устройства хранилища должны быть элементами на территории. Это элементы нижнего уровня, используемые при хранении материалов.

Примечание 2 - Материалы также могут временно храниться в технологических ячейках, у промышленных установок и технологических линий. Данные материалы обычно рассматриваются как заготовки и отличаются от расходуемых материалов производственных ресурсов.

5.3.2 Зона хранилища

Зона хранилища обычно имеет все необходимое для получения, хранения, поиска, перемещения и отгрузки материалов. Она обеспечивает возможность перемещения материалов из одного рабочего центра в другой в рамках одного предприятия или между предприятиями.

5.3.3 Устройства хранилища

Устройства хранилища представляют интерес для бизнеса, только если их производственные функции обеспечивают дополнительную переработку продуктов производственных ресурсов. Физическое размещение устройств хранилища может изменяться с течением времени (например, при транспортировке товаров).

Устройства хранилища могут быть предназначены для конкретного материала, группы материалов или для заданного метода хранения.

5.3.4 Примеры зон хранилища и устройств хранилища

В таблицу 1 сведены примеры иерархии зон хранилищ и ассоциированных устройств хранилищ.

Таблица 1 - Примеры зон хранилищ и устройств хранилищ

Зоны хранилищ | Устройства хранилищ |

Склад | Стеллаж/Накопитель/Гнездо |

Место формирования тракторных прицепов | Тракторный прицеп, контейнер |

Резервуарная станция | Резервуар, звено трубопровода |

Силосная яма | Силосная яма, звено трубопровода |

Морской терминал | Корабль, трюм, контейнер, бочка, резервуар |

Сортировочная станция | Железнодорожный вагон |

Место временного хранения | Поддон, бочка |

Примечание - Некоторые зоны хранилищ и устройства хранилищ могут быть идентифицированы как оборудование, используемое по запросу о транспортировке.

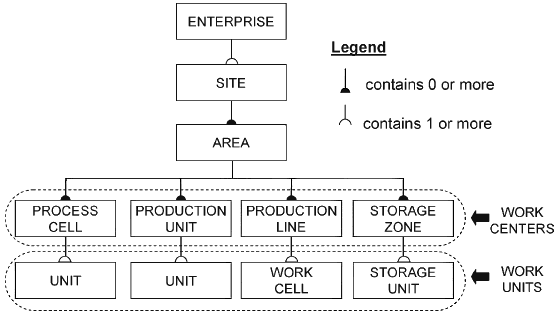

5.3.5 Рабочий центр

Рабочий центр - это любой элемент иерархии оборудования на территории. Рабочие центры могут использоваться, когда выбор конкретного типа элемента оборудования не является существенным. Рабочий центр может быть ячейкой технологического процесса, промышленной установкой, технологической линией, зоной хранилища или любым другим элементом вспомогательного оборудования в области, которая может быть определена пользователем для расширенной модели иерархии оборудования (см. рисунок 9).

|

ENTERPRISE | Предприятие |

SITE | Производственный объект |

AREA | Территория |

Legend | Легенда |

contains 0 or more | Содержит 0 и более ... |

contains 1 or more | Содержит 1 и более ... |

PROCESS CELL | Технологическая ячейка |

PRODUCTION UNIT | Промышленная установка |

PRODUCTION LINE | Технологическая линия |

STORAGE ZONE | Зона хранилища |

WORK CENTERS | Рабочие центры |

UNIT | Установка |

WORK CELL | Рабочий элемент |

STORAGE UNIT | Устройство хранилища |

WORK UNITS | Рабочие установки |

Рисунок 9 - Рабочие центры и промышленные установки

Обычно в рабочих центрах группируется оборудование, запланированное функциями уровней 3 и 4 для непрерывного, серийного и дискретного производства. Рабочие центры имеют хорошо определенные возможности и заданную емкость, они используются при выполнении функций уровня 3. Данные емкости и возможности также часто используются как входные данные для планирования производственного процесса на уровне 4. Функции календарного планирования могут идентифицировать конкретные промышленные установки.

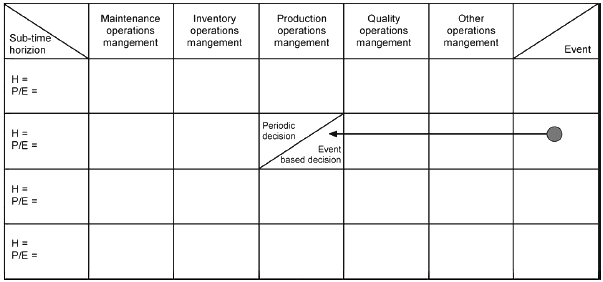

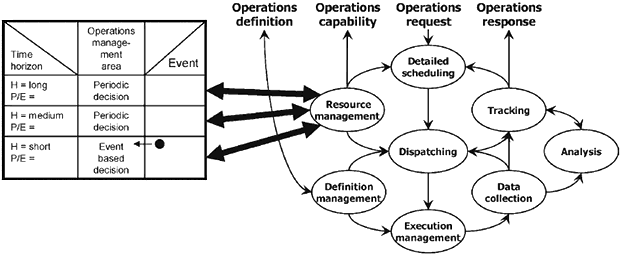

5.4 Расширенная иерархическая модель принятия решения

|

Sub-time horizion | Подперспектива |

Maintenance operations mangement | Управление операциями технического обслуживания |

Inventory operations mangement | Управление операциями с производственными ресурсами |

Production operations mangement | Управление технологическими операциями |

Quality operations mangement | Управление операциями обеспечения качества |

Other operations mangement | Управление прочими операциями |

Event | Событие |

Periodic decision | Периодическое решение |

Event based decision | Решение, принимаемое по обстановке |

Рисунок 10 - Рамки иерархической модели принятия решения на уровне 3

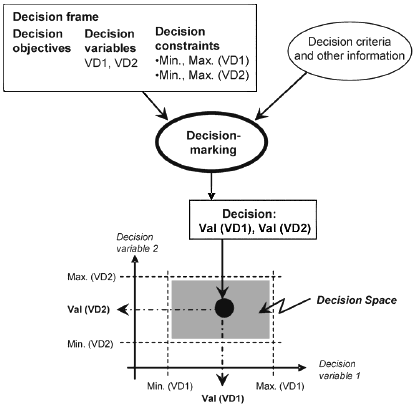

|

Decision frame | Рамки решения |

Decision objectives | Цели решения |

Decision variables | Переменные решения |

Decision constraints | Ограничения решения |

Decision criteria and other information | Критерии принятия решения и другая информация |

Decision marking | Принятие решения |

Decision: | Выбор решения: |

Decision variable 2 | Переменная решения N 2 |

Decision Space | Область принятия решения |

Decision variable 1 | Переменная решения N 1 |

Рисунок 11 - Пример принятия решения с двумя переменными

Примечание 4 - Иерархическая модель принятия решения не определяет, как именно решения принимаются в рамках различных производственных операций. Вместо этого модель принятия решения помогает с идентификацией:

- существенных решений, принимаемых либо по плану периодически, либо по обстоятельствам в рамках производственных операций;

- целей решения, переменных решения и ограничений решения, ассоциированных с данными решениями;

- перспектив и периодов действия решений, при этом решения могут быть надлежащим образом связаны в рассматриваемой иерархии для последующего анализа их согласованности.

Пример 2 - Рассмотрим пример разработки детального графика производства как части работы по управлению производственными операциями. Данный пример показывает процесс принятия решения в случае переадресации избыточного производства на мощности, планируемые в будущем. (Данное решение имеет перспективу один месяц и период принятия решений - одну неделю). Если производственная нагрузка 250 человеко-часов превышает доступные производственные возможности следующей недели, то необходимо принимать особое решение по данной ситуации.

Возможные переменные решения: (1) перегрузка рабочих, (2) заключение контрактов с субподрядчиками и (3) изменение календарного плана. Возможные ограничения:

a) допустимые минимальная и максимальная нагрузка рабочего: 50 < час < 100 (человеко-часов) в неделю;

b) допустимая нагрузка субподрядчиков: 100 < час < 500 (человеко-час).

Цель компании - 1) по возможности отдать предпочтение дополнительной нагрузке своих рабочих, 2) как можно реже изменять свой календарный план работ.

Рекомендуемое решение: 1) дополнительная нагрузка своих рабочих, равная 100 человеко-часов, 2) выполнение работ в объеме 150 человеко-часов субподрядчиком. Данное решение является приемлемым, так как оно согласуется с целями решения и удовлетворяет его ограничениям.

Пример 3 - Рассмотрим пример решения, принимаемого по обстановке. Запускается механизм выполнения запроса на внеплановое техническое обслуживание сломанного станка. Указанное событие (поломка станка) запускает механизм принятия решения.

Имеется две переменных решения:

a) задержка текущего профилактического технического обслуживания оборудования на время ремонта станка;

b) сверхурочные работы по ремонту станка.

Ограничения решения:

a) текущее профилактическое техническое обслуживание может быть задержано при условии, что это не повлияет на выполнение имеющегося плана производства;

b) сверхурочные работы по техническому обслуживанию (человеко-часов) не могут превышать 5% от суммарного объема работ по техническому обслуживанию.

Цель решения - отдать приоритет оперативному техническому обслуживанию.

Принятое решение: задержать текущее профилактическое техническое обслуживание оборудования (задержка на 1/2 дня не влияет на выполнение текущего плана производства) на время ремонта сломанного станка.

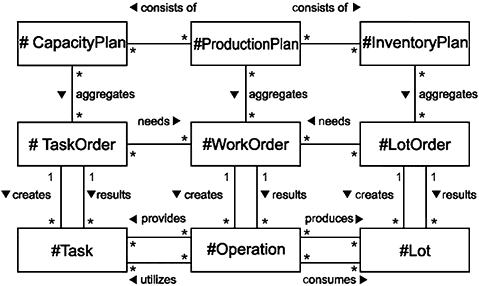

5.5 Иерархия планирования и календарного планирования

|

Requirement | Требование |

Ideas | Идеи |

Discrete time scale | Дискретная временная шкала |

Planning | Основное планирование |

Past | Прошлое |

Future | Будущее |

| Подцель |

| Ограничения |

| Эффективность |

| Целесообразность |

Scheduling | Календарное планирование |

Realization | Реализация |

Continuous time scale | Непрерывная временная шкала |

Reality | Действительность |

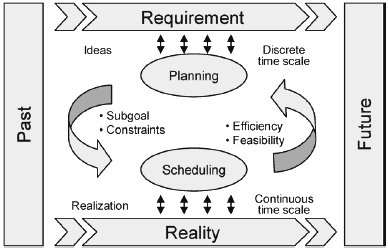

Рисунок 12 - Схематичное соотношение основного планирования и календарного планирования

Различия между основным планированием и календарным планированием - это виды результатов, связанных с различными аспектами временных понятий. Рисунок 12 иллюстрирует эти два понятия.

Основными результатами планирования являются целевые количественные характеристики, применяющиеся в течение определенного периода времени. Результаты планирования представлены в дискретной временной шкале как периодически повторяющиеся интервалы.

Пример 1 - Результатами планирования могут быть: "изготовление 50000 приспособлений в текущем месяце", "перекрестные продажи на $480000 в следующем месяце", "общая сверхурочная нагрузка на следующей неделе" и т.д.

Результатом календарного планирования является конкретный хронометраж действий. Например, время начала и время завершения операции, время отпуска запасов, время отгрузки и т.д. Результаты установления порядка выполнения операций представлены на непрерывной временной шкале как в относительном, так и в абсолютном времени.

Пример 2 - Результатами календарного планирования могут быть: "Понедельник, 9:00: выполнение заказа-наряда N 2345 для шести смен на 100%-ную утилизацию", "Среда, 9:00: выполнение профилактического технического обслуживания установки Е887е".

5.6 Определение ресурсов календарного планирования

5.6.1 Расходуемые ресурсы и нерасходуемые ресурсы

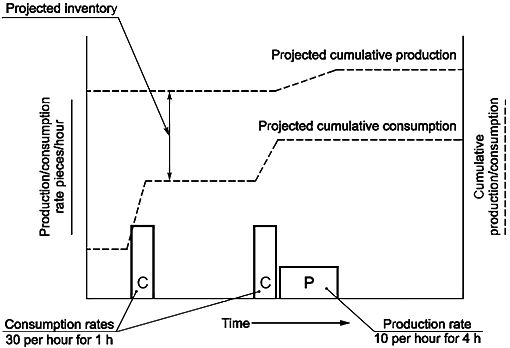

В МЭК 62264-1 ресурсы определены как персонал, оборудование и/или материал. В настоящем стандарте (особенно с точки зрения детального календарного планирования) ресурсы делятся на две группы: расходуемые ресурсы (как правило, материалы) и нерасходуемые ресурсы (как правило, персонал и оборудование).

Расходуемые ресурсы изготавливаются и потребляются в ходе производственного процесса. Данный тип ресурса обычно включает сырье, материально-производственные запасы для текущих работ и конечные продукты. Количество данных ресурсов обычно изменяется до начала производства или после его окончания.

Нерасходуемые ресурсы не вырабатываются в ходе производственного процесса. Однако они планируются из условия обеспечения требуемой производительности труда. Количество данных ресурсов обычно не изменяется ни до начала производства, ни после его окончания.

|

Projected inventory | Прогнозируемые материально-производственные запасы |

Projected cumulative production | Прогнозируемое суммарное производство |

Projected cumulative consumption | Прогнозируемое суммарное потребление |

Time | Время |

Production/consumption rate pieces/hour | Норма производства/потребления (штук в час) |

Cumulative production/consumption | Суммарное производство/потребление |

Consumption rates 30 per hour for 1 h | Норма потребления: 30 штук за час в течение одного часа |

Production rate 10 per hour for 4 h | Норма производства: 10 штук за час в течение четырех часов |

Рисунок 13 - Прогнозируемые производственные ресурсы для расходуемого ресурса

Примечание - Расходуемые ресурсы и нерасходуемые ресурсы могут обрабатываться по-разному в соответствии с календарным планом. В МЭК 62264-1 и МЭК 62264-2 календарное планирование производства зависит от доступности как расходуемого, так и нерасходуемого ресурса. Производственные возможности определяются доступностью расходуемых ресурсов (вводимые ресурсы: сырье, компоненты) и доступностью (производительностью) нерасходуемых ресурсов (физические системы: оборудование, производственные помещения и персонал).

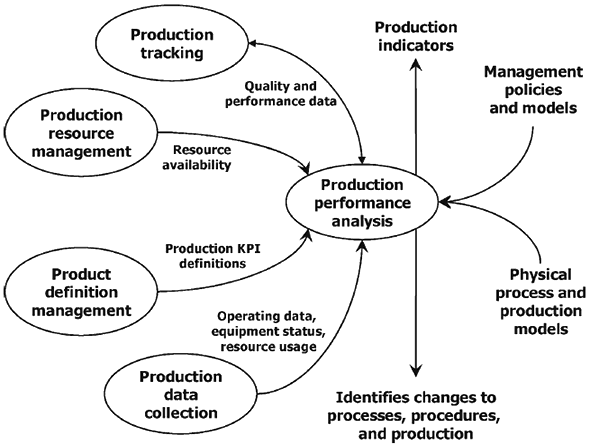

6 Управление производственными операциями

6.1 Действия общего характера при управлении производственными операциями

Управление производственными операциями определяется как набор действий и набор координирующих, направляющих, управляющих и отслеживающих функций, использующих сырье, энергию, оборудование, персонал и информацию для изготовления продуктов с требуемыми затратами, качеством, количественными характеристиками, уровнем безопасности и временным охватом. Действия общего характера при управлении производственными операциями в соответствии с МЭК 62264-1 включают:

a) регистрацию состояния производства, включая переменные производственные затраты;

b) сбор и обработку данных об основном производстве, производственных ресурсах, рабочей силе, сырье, запчастях и расходе энергии;

c) сбор данных и проведение дополнительного анализа в соответствии с установленными техническими функциями (данное действие может включать статистический анализ качества и связанные функции контроля);

d) анализ работы персонала: получение статистики сроков работы (с указанием времени и содержания производственного задания), графика отпусков, графика использования рабочей силы, общей тенденции развития в рамках корпоративного обучения и повышения квалификации персонала;

e) разработку детального графика производства на ближайшую перспективу для своей собственной территории с учетом технического обслуживания, транспортировки и других связанных производственных запросов;

f) локальную оптимизацию затрат в области индивидуального производства при условии выполнения графика производства, установленного функциями уровня 4;

g) модификацию графика производства для компенсации перерывов производства на предприятии, которые могут происходить в области его ответственности.

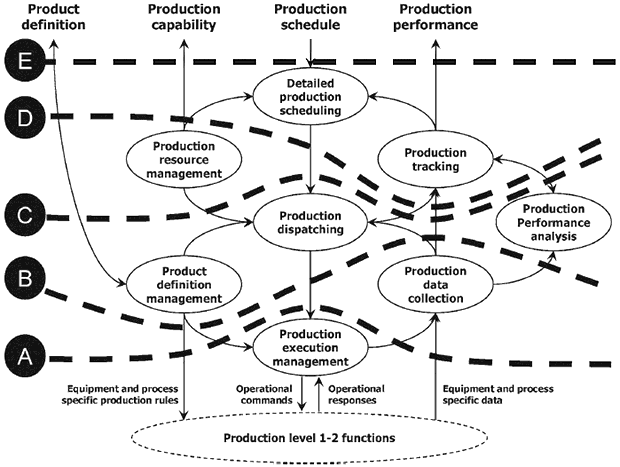

6.2 Модель управления производственными операциями

|

Product definition | Определение продукта |

Production capability | Производственные возможности |

Production schedule | Календарный план производства |

Production performance | Производственные показатели |

Detailed production scheduling | Разработка детального календарного плана |

Production resource management | Управление производственными ресурсами |

Production tracking | Отслеживание производства |

Production dispatching | Диспетчирование производства |

Product definition management | Менеджмент определения характеристик продукции |

Production Performance analysis | Анализ производственных показателей |

Production data collection | Сбор производственных данных |

Production execution management | Менеджмент выполнения производства |

Equipment and process specific production rules | Особые производственные правила использования оборудования и выполнения технологических операций |

Operational commands | Оперативное управление |

Production level 1-2 functions | Производственные функции уровней 1-2 |

Operational responses | Оперативные отклики |

Equipment and process specific data | Конкретные данные о работе оборудования и выполнении технологических операций |

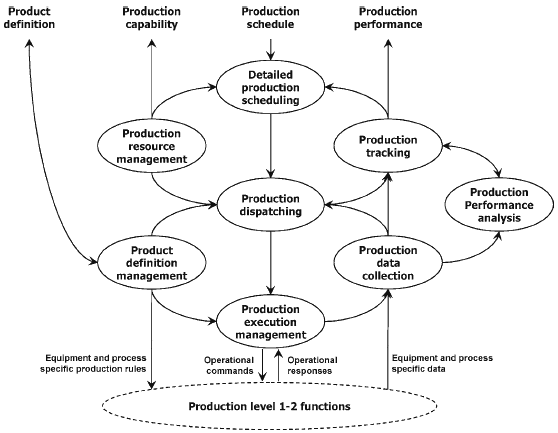

Рисунок 14 - Модель управления производственными операциями

Не все производственные запросы и производственные отклики соответствуют финансово-хозяйственным требованиям. В то время, когда по графику производства выполняются производственные операции, появляются дополнительные производственные запросы и производственные отклики, используемые в рамках исходного механизма управления производственными операциями: необходимость переделки, локальное изготовление промежуточных продуктов или расходуемых изделий.

Не все потоки информации в рамках системы управления производственными операциями показаны на рисунке 14. В любом конкретном практическом случае информация о любом действии может быть затребована для любого другого действия. Там, где какие-либо действия модели управления производственными операциями детально определяются (в настоящем разделе), там же идентифицируются и соответствующие дополнительные потоки информации. Не все источники данных и приемники данных идентифицируются детальными моделями.

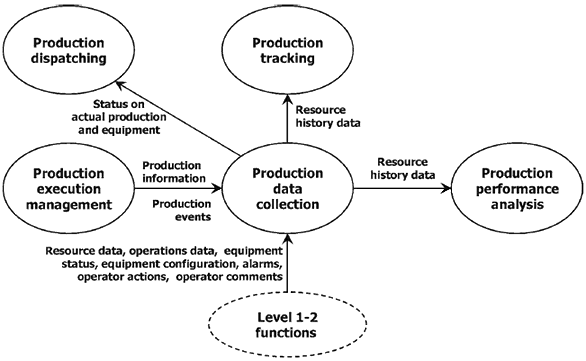

6.3 Обмен информацией при управлении производственными операциями

6.3.1 Конкретные производственные правила пользования оборудованием и реализации технологического процесса

Конкретные производственные правила пользования оборудованием и реализации технологического процесса устанавливаются особой инструкцией уровня 2, определенной конкретным производственным заданием.

Пример - Программы станков с ЧПУ для изготовления особых типов изделий, программы для логических контроллеров, которые подстраиваются под управляемый технологический процесс, особые режимы работы оборудования, выполняемые на уровнях 1-2.

Примечание - Примеры указанного типа данных см. в МЭК 61131-3.

6.3.2 Команды оперативного управления

Команды оперативного управления определяются, когда информация о запросе направляется на уровень 2. Это обычно команды начала или завершения выполнения элементов заказа-наряда. Это может быть информация о стандартных операционных процедурах, показанная на дисплее или просто переданная операторам (например, процедуры инсталляции или очистки станка).

Примечание - Рассматриваемый обмен информацией соответствует требованиям интерфейса режимов работы оборудования, определенного в МЭК 61512-1.

6.3.3 Функциональные отклики

Функциональные отклики - это информация, полученная в ответ на команду с уровня 2. Они обычно соответствуют завершению работ или промежуточной оценке степени выполнения элементов заказ-нарядов.

Примечание - Рассматриваемый обмен информацией удовлетворяет требованиям к интерфейсу режимов работы оборудования, определенным в МЭК 61512-1.

6.3.4 Конкретные данные об оборудовании и технологических процессах

Конкретные данные об оборудовании и технологических процессах - это информация, полученная в результате оперативного наблюдения на уровне 2. Обычно указанные данные - это информация о реализуемом процессе и используемых ресурсах.

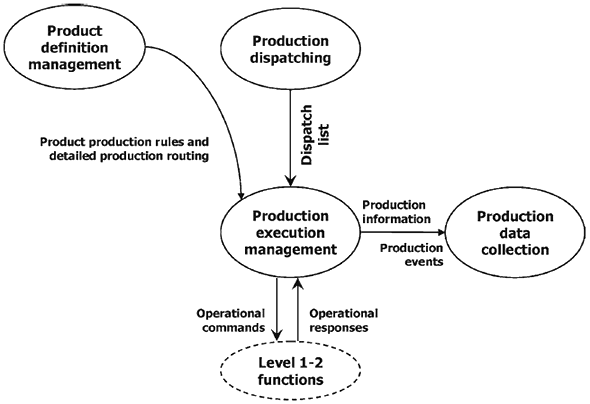

6.4 Определение характеристик продукции

6.4.1 Определение действия

Процесс определения характеристик продукции рассматривается как набор действий по обработке всей информации уровня 3 о продукте, необходимой для производства, включая правила производства продукта.

Информация для определения характеристик продукции распределяется между правилами производства продукта, спецификацией материалов и спецификацией ресурсов. Правила производства продукта содержат информацию, используемую при инструктировании по производственным операциям изготовления продукта. Данная информация включает общую, территориальную или технологическую рецептуру (МЭК 61512-1, определение 3.9), стандартный технологический регламент (SOP), стандартные условия работы (SOC), маршрутизацию или порядок сборки, основанный на используемой производственной стратегии. Информация для определения продукта становится доступной для других необходимых функций уровней 2-3.

Процесс определения характеристик продукции включает управление распределением правил производства продукта. Некоторые правила производства продукта учтены на оборудовании уровней 1-2. При необходимости загрузка указанной информации должна коррелироваться с другими функциями управления производственными операциями, чтобы не оказывать влияние на производство. Данная информация рассматривается как часть команд оперативного управления, если указанная загрузка является частью действий по управлению выполнением плана производства.

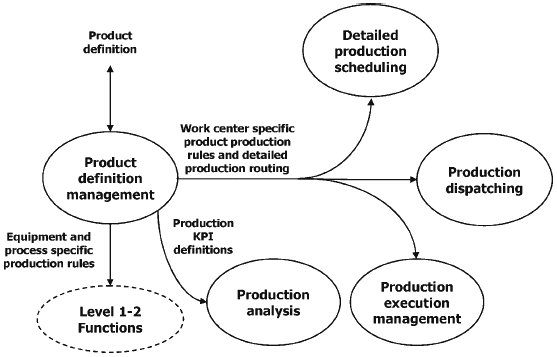

|

Product definition | Определение продукта |

Detailed production scheduling | Разработка детального календарного плана производства |

Work center specific product production rules and detailed production routing | Рабочий центр: особые правила изготовления продукта и разработка детального производственного маршрута |

Product definition management | Менеджмент определения характеристик продукции |

Production dispatching | Диспетчирование производства |

Equipment and process specific production rules | Оборудование и особые технологические правила производства продукта |

Production KPI definitions | Определения ключевых показателей эффективности производства |

Level 1-2 Functions | Функции уровней 1-2 |

Production analysis | Анализ производства |

Production execution management | Менеджмент выполнения плана производства |

Рисунок 15 - Интерфейсы модели действия по управлению определением продукта

6.4.3 Производственные задания при управлении определением продукта

Производственные задания при управлении определением продукта включают:

a) разработку документов (производственные инструкции, режимы работы, диаграммы структуры продукта, производственные спецификации, определения вариантов продукта);

b) разработку новых определений продукта;

c) управление изменениями определений продукта. Данные изменения могут включать разработку нового производственного маршрута, а также изменения производственной спецификации в соответствии с принятой процедурой согласования документа, разработку версий, отслеживание модификаций и обеспечение безопасности управления информацией;

d) доведение правил производства продукта до персонала и другие действия;

e) Пример: указанные задания могут принимать форму разработки производственных этапов, технологических рецептур, правил инсталляции станков и отслеживания параметров технологического процесса;

f) обеспечение целесообразных детально разработанных производственных маршрутов для изготовления продукта;

g) реализацию сегментного маршрута продукта в ходе производственной операции на уровне детальности, требуемом производственными операциями;

h) управление обменом информации для определения продукта с помощью функций уровня 4 на уровне детальности, требуемом финансово-хозяйственными операциями;

i) оптимизацию правил производства продукта, основанных на анализе технологического процесса и производственных показателей;

j) разработку и реализацию наборов частных правил производства, косвенно связанных с технологией изготовления продуктов (например, чистка, запуск и останов станка);

k) управление определением ключевых показателей эффективности, ассоциированных с продуктами и их производством.

Примечание 1 - Существует ряд инструментов, помогающих при управлении определением продукта: механическое и компьютерное проектирование (CAD), компьютерная разработка технических систем (САЕ), соответствующее компьютерное программное обеспечение.

Примечание 2 - Инженерно-конструкторские работы (CASE), системы управления режимом работы, компьютерная разработка технологических процессов (САРЕ) и электронные рабочие инструкции (EWIs).

6.4.4 Информация о правилах определения продукта

Обмениваемая информация об определении продукта совместно с инженерно-конструкторскими работами, научно-исследовательскими работами (R&D) и прочими работами используется для разработки важных (для данного предприятия) производственных правил изготовления продукта. Данная информация может включать технологические определения (полученные в ходе научно-исследовательских работ), которые транслируются и расширяются путем управления определением продукта в определение, существенное для конкретного производственного объекта, с помощью локальных материалов, оборудования и персонала. Указанная информация может также включать трансляцию в элементы некоторого заказа-наряда.

Пример - Трансляция в технологические рецептуры, правила инсталляции станка и диаграммы хода технологического процесса.

Процесс определения характеристик продукции может также включать управление информацией о других продуктах в связи с производством информации. Данная информация может включать:

- требования заказчика, исполнение продукта и спецификацию испытаний;

- реализацию технологического процесса и его моделирование;

- технические публикации и вспомогательные материалы;

- информацию о требованиях регламентирующих документов.

Действия по управлению определением продукта взаимодействуют с производственным диспетчированием, с управлением выполнения производственного плана, а также с исследовательскими разработками и инженерно-конструкторскими работами для выработки правил производства продукта и повышения эффективности исполнения работ.

Пример - Действия по производственному диспетчированию могут потребовать учета производственных связей при идентификации потребности в конкретном ресурсе.

Правила производства продукта идентифицируют элементы заказа-наряда и устанавливают соотношения между ними. Каждый такой элемент может содержать информацию о персонале, оборудовании, материале и параметрах продукта. Для выполнения указанных функций для управления определением продукта может потребоваться обмен информацией с отделом управления ресурсами.

6.4.5 Детальная производственная маршрутизация

Информация об определении продукта может учитывать взаимозависимости элементов заказа-наряда. Детальная маршрутизация элементов заказа-наряда может содержать более тонкое деление определения, чем это видит финансово-хозяйственная система. Указанная информация может быть необходима для детальной маршрутизации работ между рабочими центрами (элементами технологического процесса, технологическими линиями и промышленными установками). Детальная маршрутизация элементов заказа-наряда реализуется в физическом производственном процессе.

Примечание - Детальная производственная маршрутизация иногда называется производственным маршрутом, главным маршрутом финансово-хозяйственной системы, главным маршрутом или финансово-хозяйственным маршрутом.

6.5 Управление производственными ресурсами

6.5.1 Определение действия

Управление производственными ресурсами определяется как набор действий с учетом информации о ресурсах, необходимых для выполнения производственных операций. Ресурсы - это станки, инструменты, персонал (с обязательными практическими навыками), материалы и энергия в соответствии с моделью объекта МЭК 62264-1. Прямое управление указанными ресурсами (при условии удовлетворения производственных требований) реализуется в других действиях: производственное диспетчирование, управление выполнением производственного плана. Обработка информации о сегментах производства также важна при управлении ресурсами.

Информация об управлении ресурсами может быть обработана компьютерными системами. Она также может быть обработана вручную (частично или полностью).

Управление ресурсами может включать использование системы резервирования локальных ресурсов для получения информации о доступности ресурсов в будущем. Это может быть отдельная система резервирования для каждого управляемого критического ресурса. Это могут быть отдельные мероприятия для каждого типа ресурса или объединенные мероприятия для наборов ресурсов.

Информация о ресурсах, необходимая для сегментов производства, должна постоянно добываться и доставляться в доступных, реальных и требуемых объемах в заданное время для указанного ресурса в соответствии с МЭК 62264-1.

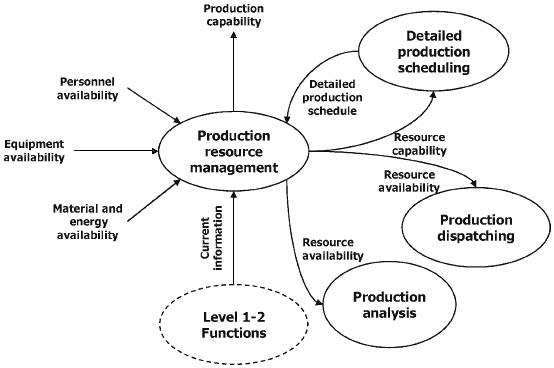

|

Production capability | Производственные возможности |

Personnel availability | Доступность персонала |

Detailed production scheduling | Разработка детального календарного плана производства |

Detailed production schedule | Детальный календарный план производства |

Equipment | Доступность оборудования |

Production resource management | Управление ресурсами производства |

Material and energy availability | Доступность материалов и энергии |

Current information | Текущая информация |

Resource availability | Доступность ресурсов |

Production despatching | Диспетчирование производства |

Level 1-2 Functions | Функции уровня 1-2 |

Production analysis | Анализ производства |

Рисунок 16 - Интерфейсы модели управления производственными ресурсами

6.5.3 Задания при управлении производственными ресурсами

Задания при управлении производственными ресурсами могут включать:

a) разработку определений ресурсов: персонала, материалов и оборудования. Информация может предоставляться по требованию или по установленному графику, она может предоставляться людям, приложениям или другим действиям;

b) возможность получения информации (задействованной, доступной или недостижимой) о ресурсах (материалах, оборудовании или персонале). Информация основана на анализе текущего статуса, будущих запасов и ожидаемой потребности (в соответствии с производственным планом и детальным графиком производства). Данная информация относится к данному ресурсу, к определенным временным диапазонам и конкретным технологическим сегментам. Она может включать информацию о текущем балансе и потерях (для оценки затрат на производство продукта). Она может доставляться по требованию или по установленному графику;

c) гарантию того, что запросы на получение ресурсов для удовлетворения будущих функциональных возможностей уже инициированы;

d) гарантию того, что оборудование, необходимое для выполнения установленных заданий, доступно; что названия рабочих должностей корректны и что организовано обучение персонала, выделенного для выполнения установленных заданий.

Пример 1 - Проверку того, что статус стерилизации оборудования является корректным "чисто" по результатам его идентификации для рассматриваемой производственной операции.

e) доставку информации о размещении ресурсов и их назначении для конкретной области производства.

Пример 2 - Доставку мобильного приемочного контрольного оборудования, которое может быть использовано в различной обстановке.

f) координацию управления ресурсами с управлением технического обслуживания ресурсов и управлением обеспечения качества ресурсов;

g) сбор информации о текущем состоянии персонала, оборудования и материальных ресурсов, о возможностях и производительности ресурсов. Информация может собираться на основе реальных событий, получаться по требованию и/или по определенному графику. Она может быть получена от оборудования, от потребителей и/или от программных приложений;

h) определение будущих потребностей по результатам анализа производственного плана, текущего производства, графика технического обслуживания или графика отпусков;

i) получение информации о результатах проверки квалификации персонала;

j) получение информации о результатах испытаний производительности оборудования;

k) управление резервированием для использования ресурсов в будущем.

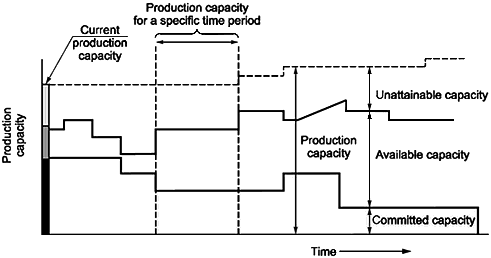

|

Production capacity for a specific time period | Производственные возможности на конкретный период времени |

Current production capacity | Текущие производственные возможности |

Unattainable capacity | Недостижимые возможности |

Production capacity | Производственные возможности |

Available capacity | Доступные возможности |

Committed capacity | Реализованные возможности |

Time | Время |

Рисунок 17 - Анализ эффективности управления ресурсами

6.5.5 Сбор информации о ресурсах на будущее

При управлении производственными ресурсами важно оценить доступность задействованных ресурсов, основанную на детальном графике производства и требованиях к продукту. Установленные изменения состояния ресурса от "доступного" к "задействованному" в рассматриваемый период времени определяются производственным планом или производятся "до выполнения запланированного производственного задания".

Примечание - Как только окно плановой потребности в ресурсе закрывается, ресурс переводится снова в состояние "доступный". Он находится в данном состоянии, пока не поступает новое распоряжение диспетчера о его использовании. В большинстве базовых систем момент закрытия указанного окна - это момент прекращения использования ресурса. Однако в более совершенных системах момент закрытия окна определяется механизмом отслеживания производства, который переключает фактическое время завершения управления производственными ресурсами.

6.5.6 Накопление изменений определений ресурсов

Мероприятия по управлению производственными ресурсами включают накопление информации о новых, модифицированных или удаленных определениях ресурсов, классов и реализаций. Данные мероприятия включают информацию об определениях свойств ресурсов.

6.5.7 Обработка информации о ресурсе персонала

Обработка информации о ресурсе персонала и будущей доступности персонала является частью работы по управлению ресурсами.

Пример - Если индивидуум имеет плановый отпуск или известно о его болезни в течение определенного периода времени, то функция оценки материально-хозяйственного уровня человеческого ресурса может сообщить о данной ситуации управлению производственными ресурсами. Это предотвращает назначение данного ресурса для производства в указанный период времени. Для расширения области применения ресурса весь рабочий график персонала должен быть известен для принятия правильных производственных решений о размещении данного ресурса.

Данные мероприятия могут включать накопление информации об уровне сертификации, отслеживание времени, затраченного на выполнение конкретных заданий, и управление доступностью ресурса персонала. В некоторых случаях данная информация собирается и обрабатывается в корпоративных системах управления человеческим ресурсом, но она должна быть доступна и данному производству. Часто уровень детальности, требуемый для производства (например, сертифицированный срок годности и общая очередность), не поддерживается системой управления человеческим ресурсом. В данном случае управление рабочей силой можно рассматривать как отдельные производственные операции.

Мероприятия по управлению производственными ресурсами должны учитывать уровень практических навыков исполнителей. Каждый работник должен иметь практические навыки, подтверждаемые результатами квалификационных испытаний. Это подтверждает профиль подготовки сотрудника, используемый при управлении производственными ресурсами и позволяющий распоряжаться назначением квалифицированного персонала в каждом конкретном производственном мероприятии.

6.5.8 Обработка информации о ресурсе оборудования

Обработка информации о ресурсе оборудования и обеспечение доступности оборудования в будущем - это часть работы по управлению ресурсами.

Операции технического обслуживания часто оказывают значительное воздействие на использование ресурса. На порядок использования ресурса оказывает влияние учет периодов их недоступности в будущем, обусловленной еще незапланированными требованиями к техническому обслуживанию.

Пример - Если оборудование зарегистрировано как "неисправное", то задание на техническое обслуживание может запросить классифицировать оборудование как "недоступное". Оборудование также классифицируется как "недоступное", если для него запланировано профилактическое техническое обслуживание. Если оборудование отремонтировано или мероприятия профилактического технического обслуживания выполнены, то задание на техническое обслуживание может запросить снова присвоить данному оборудованию старый статус "доступно".

Выбранное оборудование может быть подвергнуто испытаниям его производительности в соответствии с МЭК 62264-1. Результаты данных испытаний определяют, может ли конкретное оборудование быть назначено для выполнения конкретного производственного задания в конкретном сегменте технологического процесса.

6.5.9 Обработка информации о ресурсе материалов

Обработка информации о состоянии ресурсов материалов и энергии, а также о доступности материалов и энергии в будущем - все это задачи менеджмента ресурсов. Управление информируется о доставке материала/энергии или об их доступности. Оценка доступности ресурсов в будущем также необходима для эффективного календарного планирования производства.

Управление производственными ресурсами включает обработку информации об изменениях состояния материала (например, когда спецификация партии (части партии) материала или источника энергии изменяется). Изменения часто выявляются по результатам испытания качества.

Пример - Свойство партии материала может изменяться от "сухой" до "влажный". Степень кислотности рН может изменяться от 7,0 до 7,1, а потребляемая электрическая мощность - от 300 кВт до 280 кВт.

6.6 Детальное календарное планирование производства

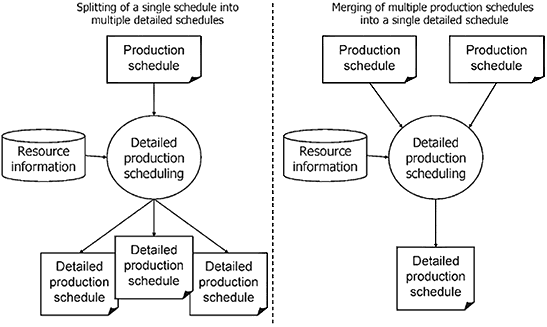

6.6.1 Определение действия

Детальное календарное планирование производства определяется как набор мероприятий, выполняемых по заданному графику. Они определяют оптимальное использование локальных ресурсов, удовлетворяющих требованиям графика производства. Данные мероприятия могут включать запросы на наладку (очистку) оборудования в минимальном объеме, объединение нескольких запросов для оптимального использования оборудования, а также дробление запросов, обусловленное размерами партии или нормативными ограничениями. Детальное календарное планирование производства принимает во внимание локальные ситуации и доступность ресурсов.

Примечание - Система планирования на уровне предприятия часто не имеет детальной информации, необходимой для календарного планирования конкретных рабочих центров, промышленных установок и персонала.

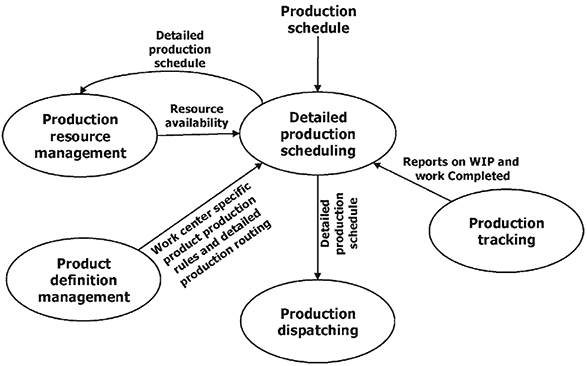

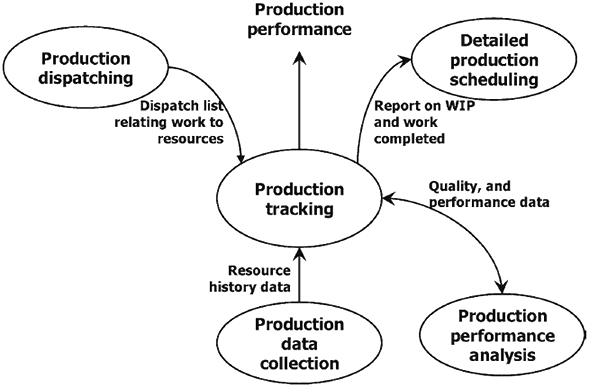

|

Production schedule | Календарный план производства |

Detailed production schedule | Детальный календарный план производства |

Production resource management | Управление ресурсами производства |

Resource availability | Наличие ресурса |

Detailed production scheduling | Разработка детального календарного плана производства |

Reports on WIP and work Completed | Отчеты о текущей работе и о завершении работ |

Work center specific product production rules and detailed production routing | Особые правила изготовления продукта в рабочем центре и детальная маршрутизация производства |

Product definition management | Определение характеристик продукции |

Production tracking | Отслеживание производства |

Production dispatching | Диспетчирование производства |

Рисунок 18 - Интерфейс модели действия для детального календарного планирования производства

6.6.3 Производственное задание в детальном календарном плане производства

Производственное задание в детальном календарном плане производства может включать:

а) создание и техническое обеспечение детального графика производства;

b) сравнение фактического производства и запланированного производства;

c) определение задействованной производительности каждого ресурса для использования функций управления производственными ресурсами;

d) получение информации из опыта управления операциями по техническому обслуживанию, управления операциями по обеспечению качества и управления операциями с производственными ресурсами;

e) моделирование нештатных ситуаций. Рассматриваемое производственное задание может включать такие мероприятия, как расчет времени производственного цикла или времени завершения работ по каждому производственному запросу, выполняемому с помощью функций уровня 4, определение критических ресурсов для каждого периода, гарантированное определение времени доступности производства в будущем (для указанных продуктов).

Пример - Способность принимать на себя договорные обязательства для систем уровня 4.

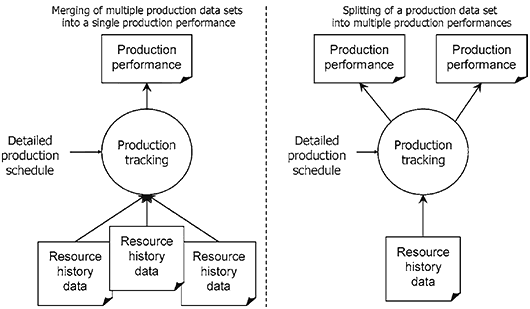

Детальный календарный план производства создается по графику производства и основывается на требованиях, определенных графиком производства уровня 4, определением продукта и производительностью ресурса. Он учитывает ограничения, степень доступности и порядок использования информации, полученной по результатам мероприятий отслеживания производства с учетом фактического хода работ. Информация доставляется либо по требованию, либо по установленному графику. Она может быть пересчитана на основе неучтенных событий, таких как старение оборудования, изменения рабочей силы и/или изменение доступности сырья. Информация может доставляться людям, приложениям или другим действиям.