ГОСТ Р ИСО 7176-13-96

Группа Р29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРЕСЛА-КОЛЯСКИ

Методы испытаний для определения коэффициента трения испытательных поверхностей

Wheelchairs. Methods of tests for determination of coefficient of test surfaces

ОКС 11.180

ОКСТУ 9403

Дата введения 1997-07-01

Предисловие

1 РАЗРАБОТАН Центральным научно-исследовательским институтом машиностроения и Всероссийским научно-исследовательским институтом стандартизации

ВНЕСЕН Техническим комитетом по стандартизации ТК 381 "Технические средства для инвалидов"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 16 июля 1996 г. N 455

3 Настоящий стандарт представляет собой аутентичный текст международного стандарта ИСО 7176-13-89* "Кресла-коляски. Определение коэффициента трения поверхностей для испытаний"

_______________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

4 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на испытательные поверхности, имеющие шероховатую структуру, такую как структура необработанного бетона, на которых проводятся испытания кресел-колясок, и устанавливает методы испытаний для определения коэффициента трения этих поверхностей.

Данный метод может быть использован для определения коэффициента трения гладких или полированных испытательных поверхностей, при этом коэффициент трения должен быть определен на всей площади испытательной поверхности.

Требования настоящего стандарта являются обязательными.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 6456-82 Шкурка шлифовальная бумажная. Технические условия

ГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условия

ГОСТ Р 50653-94 Кресла-коляски. Термины и определения

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют термины по ГОСТ Р 50653 и следующий термин:

Испытательная поверхность - это поверхность проезжей части улицы (шоссе), грунта (земли), опорной плоскости, на которой проводят испытания кресел-колясок.

4 СРЕДСТВА ИСПЫТАНИЙ

4.1 Коэффициент трения испытательной поверхности определяют в результате проведения испытаний этой поверхности путем протягивания специального испытательного блока с контактной поверхностью из нормализованной резины с установленной скоростью по испытательной поверхности.

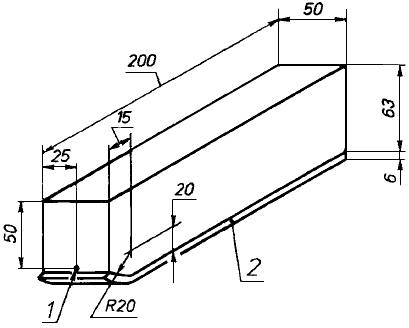

4.2 Испытательный блок должен быть изготовлен из монолитной стали с плоской нижней поверхностью и иметь размеры, указанные на рисунке 1.

Допуск на все размеры ±2 мм.

1 - место крепления прибора для измерения силы тяги; 2 - резиновая пластина

Рисунок 1 - Испытательный блок

4.3 Скругленный конец испытательного блока должен быть снабжен кольцом или другим подобным тягово-сцепным устройством, расположенным на расстоянии 50 мм от верхней поверхности блока, которое позволяет тянуть блок по испытательной поверхности с силой, приложенной к этому крепежному устройству и направленной параллельно испытательной поверхности.

4.4 К нижней поверхности испытательного блока как к плоской его части, так и к скруглению должна быть приклеена резиновая пластина, имеющая длину 200 мм, ширину 50 мм и толщину 6 мм.

4.5 Масса испытательного блока вместе с тягово-сцепным устройством и прикрепленной к нижнему основанию резиновой пластиной должна быть (5±0,05) кг.

4.6 Резина, используемая для этих испытаний, должна иметь характеристики упругости и твердости, приведенные в таблице 1.

Контроль состояния поверхности резиновой пластины следует осуществлять в соответствии с ГОСТ 7338.

Таблица 1

Наименование показателя | Значение показателя при температуре, °С | ||||

0 | 10 | 20 | 30 | 40 | |

Упругость, % | 43-49 | 58-65 | 66-73 | 71-77 | 74-79 |

Твердость, единицы Шора А | 55±5 | ||||

Примечания

1 Для сохранения указанных в таблице показателей в течение длительного периода (нескольких лет) следует:

а) хранить резину в темном прохладном месте в соответствии с ГОСТ 7338;

б) исключить непосредственный контакт резины с маслом, спиртом, обезжиривающими веществами;

в) оградить резину от вредного воздействия солнечного света и нагревателей.

2 Учитывая неизбежное естественное ухудшение качества резины с течением времени, ее следует подвергать периодическому (ежегодному) контролю посредством испытаний для определения коэффициента трения между резиновой пластиной и гладким стеклом в соответствии с настоящим стандартом.

Перед проведением указанного испытания испытательную поверхность стекла следует очистить ацетоном и высушить.

Если коэффициент трения между резиной и стеклом, определенный в результате данных испытаний, окажется меньше 1, 3*, то резина признается непригодной для использования с испытательным блоком.

_______________

* Текст документа соответствует оригиналу. - .

4.7 Силу тяги следует измерять прибором для измерения тяги, калиброванным с точностью ±2%, в пределах от 25 до 100 Н.

Примечание - Для измерения силы тяги могут быть применены пружинные и гидравлические манометры, а также приборы для измерения деформации с круглой шкалой.

5 ПОРЯДОК ПОДГОТОВКИ К ПРОВЕДЕНИЮ ИСПЫТАНИЙ

5.1 Перед испытанием наружную поверхность резиновой пластины испытательного блока следует обработать шлифовальной шкуркой по ГОСТ 6456, затем насухо и начисто протереть сухой тканью или щеткой. При этом применение любых растворителей или других очищающих средств не допускается.

5.2 Испытательная поверхность должна быть очищена от песка и пыли.

5.3 На каждом этапе испытаний должны быть измерены и зарегистрированы температура и влажность окружающей среды.

6 ПОРЯДОК ПРОВЕДЕНИЯ ИСПЫТАНИЙ

6.1 Испытания следует проводить на трех произвольно выбранных мерных участках (зонах) испытательной поверхности в два этапа.

6.2 На первом этапе испытаний испытательный блок с прикрепленной к нему резиновой пластиной тянуть вручную или машиной в одном направлении по каждому из трех мерных участков испытательной поверхности на расстояние 200 мм в течение 10 с, измеряя и регистрируя при этом силу тяги в ньютонах на каждом участке.

По результатам испытаний определяют и записывают среднюю силу тяги при перемещении испытательного блока на расстояние 200 мм в данном направлении.

6.3. На втором этапе испытаний повторяют все процедуры первого этапа испытания, но при этом испытательный блок тянут в противоположном направлении, по результатам испытаний аналогично первому этапу определяют и записывают среднюю силу тяги в ньютонах.

6.4 Коэффициент трения следует определять по формуле

![]() ,

,

где - масса испытательного блока с резиновой пластиной, кг;

- ускорение свободного падения, м/с

(

=9,81 м/с

).

Этот метод испытаний применяют только для испытательной поверхности, имеющей уклон не более (10±1)°, когда влияние уклона на расчет коэффициента трения не учитывают.

Если испытательная поверхность горизонтальна, то можно использовать следующую зависимость

![]() .

.

6.5 Испытательную поверхность считают пригодной для проведения испытаний кресел-колясок, если коэффициент трения на каждом из трех участков этой поверхности, определенный в соответствии с требованиями данного стандарта, находится в пределах от 0,75 до 1,0.

7 ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

7.1 Результаты испытаний по определению коэффициента трения испытательной поверхности оформляют протоколом.

Протокол испытаний должен содержать:

а) ссылку на настоящий стандарт;

б) наименование и адрес предприятия, проводившего испытания;

в) описание испытательной поверхности;

г) все сведения, относящиеся к методике испытаний (технические данные по испытательным средствам, условия испытания, температура, относительная влажность и т.д.);

д) результаты измерений и расчетов коэффициента трения;

е) заключение о пригодности испытательной поверхности для проведения испытаний кресел-колясок по 6.5;

ж) угол наклона испытательной поверхности относительно горизонтальной плоскости, если испытательная поверхность наклонна.

7.2 Протокол испытаний должен храниться на предприятии, проводившем испытания.

________________________________________________________________________

УДК 615.478.3.001.4:006.354 ОКС 11.180 Р29 ОКСТУ 9403

Ключевые слова: кресло-коляска, испытательная поверхность, коэффициент трения, испытательный блок, определение, испытание

________________________________________________________________________

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1996