ГОСТ Р 55999-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВНУТРИТРУБНОЕ ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ ГАЗОПРОВОДОВ

Общие требования

In-line inspection of gas pipelines. General requirements

ОКС 75.180

Дата введения 2015-02-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ" (ООО "Газпром ВНИИГАЗ") и Закрытым акционерным обществом "Научно-производственное объединение "Спецнефтегаз"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технология добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 апреля 2014 г. N 362-ст

4 В настоящем стандарте реализованы нормы Федерального закона от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" и Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании"

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Стандартизация внутритрубного технического диагностирования газопроводов вызвана необходимостью создания единой нормативной базы требований, выполнение которых повышает эффективность и качество внутритрубного технического диагностирования газопроводов, надежность и безопасность эксплуатации газопроводов, снижает риск негативного воздействия на окружающую среду и повышает безопасность и защищенность населения, что составляет суть социальной эффективности национального стандарта.

В настоящем стандарте обобщен передовой отечественный и зарубежный опыт проведения внутритрубного технического диагностирования газопроводов, установлены требования к эксплуатирующей и специализированной организациям, к внутритрубному оборудованию, к системе технического диагностирования, к газопроводам, к безопасному проведению работ и к приемке, обработке, оформлению, применению и хранению результатов внутритрубного технического диагностирования газопроводов.

1 Область применения

1.1 Настоящий стандарт устанавливает основные положения по выполнению внутритрубного технического диагностирования и распространяется на линейную часть магистральных газопроводов, газопроводы-отводы, межпромысловые газопроводы, конденсатопроводы, транспортирующие природный газ и газовый конденсат (далее - трубопроводы).

1.2 Настоящий стандарт не распространяется на нефтепроводы и нефтепродуктопроводы.

1.3 Настоящий стандарт устанавливает общие требования к основному и вспомогательному диагностическому оборудованию, к эксплуатирующим организациям, к специализированным организациям, выполняющим внутритрубное диагностирование и разрабатывающим внутритрубное диагностическое оборудование, а также требования к оформлению, использованию и хранению результатов внутритрубного технического диагностирования.

1.4 Настоящий стандарт предназначен для применения организациями:

- являющимися собственниками или арендаторами трубопроводов;

- эксплуатирующими трубопроводы;

- разрабатывающими внутритрубное оборудование;

- выполняющими внутритрубное техническое диагностирование трубопроводов (в том числе иностранные фирмы).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.501 Единая система конструкторской документации. Правила учета и хранения

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

________________

Заменен на ГОСТ 18322-2016.

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов

________________

Утратил силу в РФ. Действует ГОСТ Р 56542-2015.

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ 26828 Изделия машиностроения и приборостроения. Маркировка

ГОСТ Р 52319 Безопасность электрического оборудования для измерения, управления и лабораторного применения. Часть 1. Общие требования

________________

Отменен. Действует ГОСТ 12.2.091-2012 (IEC 61010-1:2001).

ГОСТ Р 53697-2009 Контроль неразрушающий. Основные термины и определения

ГОСТ Р 54907-2012 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Техническое диагностирование. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аномалия: Особенности трубопровода или дефекты в металле трубопровода, зарегистрированные диагностическим оборудованием, тип которых по результатам внутритрубного технического диагностирования невозможно идентифицировать.

3.2

верификация: Подтверждение на основе преставления объективных свидетельств того, что установленные требования были выполнены. [ГОСТ Р 54907-2012, пункт 3.2] |

3.3 вероятность обнаружения: Вероятность, с которой при внутритрубном техническом диагностировании обнаруживаются дефекты или особенности.

3.4 вероятность распознавания: Вероятность, с которой при внутритрубном техническом диагностировании распознается (идентифицируется) тип дефекта или особенности трубопровода.

3.5 внутритрубное техническое диагностирование (ВТД): Комплекс работ, обеспечивающий получение информации о дефектах, сварных швах, особенностях трубопровода и их местоположении с использованием внутритрубных инспекционных приборов, в которых реализованы различные виды неразрушающего контроля.

3.6

внутритрубный инспекционный прибор (ВИП): Устройство, перемещаемое внутри трубопровода потоком перекачиваемого продукта, снабженное средствами контроля и регистрации данных о дефектах и особенностях стенки трубопровода, сварных швов и их местоположении. [ГОСТ Р 54907-2012, пункт 3.5] |

3.7

дефект геометрии трубопровода: Дефект, вызывающий изменение проходного сечения трубы вследствие изменения ее формы в поперечном сечении. [ГОСТ Р 54907-2012, пункт 3.7] |

3.8 дефект трубопровода: Отклонение параметров (характеристик) трубопровода или его элементов от требований, установленных в нормативных документах.

3.9

дополнительный дефектоскопический контроль: Комплекс работ, проводимых с целью уточнения параметров дефектов участка после выполнения внутритрубного диагностирования, акустико-эмиссионного контроля или электрометрического диагностирования. [ГОСТ Р 54907-2012, пункт 3.9] |

3.10 камеральная обработка результатов внутритрубного технического диагностирования: Обработка и анализ данных внутритрубного технического диагностирования трубопровода, подготовка и оформление отчетных материалов.

3.11

капитальный ремонт: Ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые. Примечание - Значение, близкое к полному ресурсу, устанавливается в нормативно-технической документации. [ГОСТ 18322-78, пункт 36] |

3.12 контролируемое шлифование: Технология ремонта трубы, заключающаяся в шлифовании дефекта с контролем в процессе ремонта его остаточной глубины, а также контролем результатов ремонта, включая подтверждение устранения дефекта и определение размеров зоны шлифования.

3.13 магистральный газопровод: Технологически неделимый, централизованно управляемый имущественный производственный комплекс, состоящий из взаимосвязанных объектов, являющихся его неотъемлемой технологической частью, предназначенных для транспортировки подготовленной в соответствии с требованиями национальных стандартов продукции от объектов добычи и/или пунктов приема до пунктов сдачи потребителям и передачи в распределительные трубопроводы или иной вид транспорта и/или хранения.

3.14

магнитопорошковый метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния над дефектом с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии. [ГОСТ 18353-79, пункт 67] |

3.15 маркер: Приспособление, устанавливаемое над осью трубопровода, для привязки к трассе трубопровода данных внутритрубного технического диагностирования.

3.16 методика обработки данных внутритрубного технического диагностирования: Совокупность конкретно описанных операций, специализированного программного обеспечения и алгоритмов, использование которых обеспечивает получение результатов с установленными показателями точности.

3.17

неразрушающий контроль (НК): Область науки и техники, охватывающая исследования физических принципов, разработку, совершенствование и применение методов, средств и технологий технического контроля объектов, не разрушающего и не ухудшающего их пригодность к эксплуатации. [ГОСТ Р 53697-2009, пункт 2.20] |

3.18 особенность трубопровода: Соединительные детали трубопровода, а также посторонние физические объекты, обнаруженные при проведении внутритрубного технического диагностирования трубопровода.

3.19 погрешность: Отклонение результата определения значения величины от ее истинного (действительного) значения.

3.20 порог чувствительности: Характеристика системы технического диагностирования в виде наименьшего значения физической величины, начиная с которого может осуществляться ее определение.

3.21 предельная погрешность: Максимальная допустимая погрешность определения (плюс, минус) данных при внутритрубном техническом диагностировании трубопровода.

3.22

распознавание дефекта: Определение характера обнаруженного дефекта, установление его вида, формы и размеров и принятие решения о том, является ли дефект значимым, незначимым или ложным. [ГОСТ Р 53697-2009, пункт 2.15] |

3.23

система технического диагностирования (контроля технического состояния): Совокупность средств, объекта и исполнителей, необходимая для проведения диагностирования (контроля) по правилам, установленным в технической документации. [ГОСТ 20911-89, пункт 15] |

3.24 специализированная организация (исполнитель технического диагностирования): Организация, принявшая на себя обязательства по проведению работ по техническому диагностированию на объекте.

3.25 стресс-коррозия: Процесс образования и развития поверхностных трещин на изолированной катодно-защищенной поверхности трубопровода в результате длительного воздействия на металл труб механических напряжений и специфических коррозионных сред.

3.26

техническое диагностирование: Определение технического состояния объекта. Примечания 1 Задачами технического диагностирования являются: - контроль технического состояния; - поиск места и определение причин отказа (неисправности); - прогнозирование технического состояния. 2 Термин "Техническое диагностирование" применяют в наименованиях и определениях понятий, когда решаемые задачи технического диагностирования равнозначны или основной задачей является поиск места и определение причин отказа (неисправности). Термин "Контроль технического состояния" применяется, когда основной задачей технического диагностирования является определение вида технического состояния. [ГОСТ 20911-89, пункт 4] |

3.27

техническое задание на проведение работ по техническому диагностированию: Документ, содержащий цель, порядок, объем технического диагностирования, а также исходные данные, необходимые для проведения диагностирования определенных в техническом задании объектов и выпуска технического отчета. [ГОСТ Р 54907-2012, пункт 3.28] |

3.28 точностные характеристики: Совокупность характеристик системы внутритрубного технического диагностирования, влияющих на погрешность.

3.29 экскавация: Рабочий цикл вскрытия трубопровода (раскопка, перемещение и разгрузка грунта) с применением экскаватора.

3.30 эксплуатирующая организация: Юридическое лицо, осуществляющее эксплуатацию объектов трубопроводного транспорта.

Примечание - Эксплуатирующей организацией может быть организация - собственник трубопровода либо организация, заключившая с организацией - собственником трубопровода договор на его эксплуатацию.

4 Обозначения

В настоящем стандарте применены следующие обозначения:

- наружный диаметр трубопровода, мм; | |

| - максимальный и минимальный наружный диаметр в сечении трубопровода, мм; |

- максимальная глубина дефекта, мм; | |

- длина дефекта или зоны трещин, мм; | |

- выборка из однотипных дефектов, штук; | |

- выборка из однотипных дефектов, обнаруженных при неразрушающем контроле трубопровода, штук; | |

- количество однотипных дефектов, неправильно распознанных при ВТД, штук; | |

- количество однотипных дефектов, пропущенных при ВТД, штук; | |

- количество однотипных дефектов, для которых не удовлетворяются требования по точностным характеристикам определения размеров дефектов, штук; | |

- вероятность обнаружения дефектов; | |

- квантиль нормированного нормального распределения; | |

- ширина дефекта, мм; | |

- геометрический параметр, зависящий от номинальной толщины стенки трубы, мм; | |

- доверительная вероятность; | |

- номинальная толщина стенки трубы, мм; | |

| - угловые координаты крайних точек дефекта в кольцевом направлении, отсчитываемые по часовой стрелке от вертикальной оси поперечного сечения трубопровода, час. |

5 Общие положения

5.1 Основные задачи ВТД трубопровода: обнаружение дефектов в металле трубопровода, дефектов сварных швов, дефектов геометрии трубопровода, распознавание типа дефектов, определение их размеров и положения на трубопроводе, контроль состояния наружного защитного покрытия.

5.2 ВТД трубопровода выполняют комплексами внутритрубных инспекционных приборов (ВИП), предназначенными для контроля:

- формы трубы (профилемер);

- состояния металла труб и сварных соединений;

- состояния наружного защитного покрытия;

- состояния пространственного положения трубопровода.

5.3 В зависимости от задач ВТД возможно применение ВИП продольного и поперечного намагничивания (или с комбинированной системой намагничивания), ВИП, основанных на применении ультразвукового метода, и др.

5.4 Задачи ВТД определяет эксплуатирующая организация и устанавливает их в техническом задании. Состав ВИП, необходимых для решения поставленной задачи, определяет специализированная организация.

5.5 В соответствии с задачами ВТД трубопровода эксплуатирующая организация устанавливает в техническом задании требования к результатам ВТД и планирует работы по верификации результатов ВТД.

5.6 Периодичность проведения ВТД трубопровода (участка трубопровода) устанавливается в соответствии со стандартами эксплуатирующей организации.

6 Порядок проведения внутритрубного технического диагностирования

6.1 Мероприятия по реализации ВТД трубопровода включают:

- подготовительные работы;

- работы по проведению ВТД трубопровода;

- камеральная обработка данных ВТД;

- верификация и приемка результатов ВТД.

6.2 Для подготовки специализированной организации к проведению ВТД трубопровода (участка трубопровода) и уточнения объема подготовительных работ эксплуатирующая организация предоставляет специализированной организации в соответствии с опросным листом следующую информацию:

а) план-схему трубопровода;

б) схему установки маркеров;

в) спецификацию на трубопровод, в которую должны быть включены следующие сведения:

1) сведения о проектной документации (дата ввода в эксплуатацию, стандарт проектирования, проектное и разрешенное давление, категория трубопровода, марка стали и др.);

2) геометрические характеристики труб;

3) протяженность участка трубопровода, на котором проводится ВТД;

4) минимальный внутренний диаметр;

5) минимальный радиус поворота;

6) параметры и расположение камер пуска и приема внутритрубного оборудования, тройников, отводов, кранов;

г) сведения о характеристиках транспортируемого продукта и режимах его транспортировки;

д) сведения о результатах проведенных ранее обследований, очистки и ремонтных работ.

6.3 Специализированная организация на основе полученной информации предоставляет эксплуатирующей организации рекомендации по подготовке трубопровода к проведению ВТД.

6.4 Эксплуатирующая организация с учетом характеристик внутритрубного оборудования и рекомендаций по подготовке трубопровода к проведению ВТД проводит анализ возможности пропуска внутритрубного оборудования и выполняет следующие работы по подготовке трубопровода к проведению ВТД:

- проверку работоспособности стационарных камер пуска и приема внутритрубного оборудования, а при их отсутствии установку временных камер пуска и приема внутритрубного оборудования;

- проверку полного открытия/закрытия крановых узлов на обследуемом участке;

- устранение конструктивных особенностей трубопровода, препятствующих проведению ВТД трубопровода;

- проверку наличия и установку недостающих маркеров.

6.5 По окончании подготовительных работ эксплуатирующая и специализированная организации подписывают акт о готовности трубопровода к проведению ВТД с указанием полного перечня выполненных работ.

6.6 ВТД трубопровода выполняют в следующем порядке:

- определение минимального проходного сечения трубопровода;

- механическая и магнитная очистка внутренней полости трубопровода;

- контроль качества очистки трубопровода;

- проверка работоспособности ВИП;

- пропуск ВИП;

- анализ полученных данных ВТД;

- предварительная камеральная обработка данных ВТД и выпуск предварительного отчета ВТД;

- совместный анализ результатов ВТД и проведенных ранее обследований;

- дополнительный дефектоскопический контроль (ДДК) с целью получения данных, применяемых для верификации результатов ВТД;

- окончательная камеральная обработка данных и выпуск отчета ВТД;

- приемка результатов ВТД в соответствии с требованиями технического задания.

6.7 В предварительном отчете ВТД специализированная организация приводит перечень дефектов, требующих проведения оперативных мероприятий для обеспечения безопасной эксплуатации трубопровода.

6.8 Сроки предоставления предварительного и окончательного отчетов и сроки выполнения ДДК трубопровода устанавливаются в техническом задании.

7 Требования к специализированной организации

7.1 Специализированная организация допускается к проведению ВТД трубопровода при наличии следующих документов:

- свидетельства об аттестации лаборатории неразрушающего контроля, оформленного в порядке, установленном в правилах безопасности [1];

- документов об аттестации специалистов не ниже II уровня квалификации по методам неразрушающего контроля труб в шурфах, оформленных в порядке, установленном в правилах безопасности [2];

- документов об аттестации по правилам безопасного проведения работ персонала специализированной организации;

- сертификатов соответствия ВИП требованиям взрывозащищенности;

- разрешения на применение внутритрубного оборудования, в том числе иностранного производства, выданного федеральным органом исполнительной власти в области промышленной безопасности, в порядке, установленном законодательством Российской Федерации [3], [4];

- эксплуатационной документации на внутритрубное и вспомогательное оборудование;

- документов, подтверждающих аттестацию на соответствие требованиям, предъявляемым к специализированным организациям со стороны эксплуатирующей организации (при наличии таких требований).

8 Требования к внутритрубным инспекционным приборам и вспомогательному оборудованию

8.1 Внутритрубное оборудование в полной комплектации должно содержать:

- ВИП для обнаружения и позиционирования дефектов и особенностей трубопровода;

- внутритрубное оборудование для определения минимального проходного сечения трубопровода и очистки внутренней полости трубы (очистные скребки-калибры и очистные поршни устройства);

- комплект наземного оборудования для обеспечения проведения ВТД и обслуживания внутритрубного оборудования;

- электронно-вычислительную технику, программное обеспечение и методики для обработки данных ВТД и неразрушающего контроля трубопровода в шурфах.

Дополнительно комплекс для выполнения ВТД трубопровода может включать ВИП с навигационной системой, ВИП для контроля защитного покрытия, оборудование для поиска внутритрубных устройств и фиксации их прохождения через контрольные точки трубопровода.

8.2 Внутритрубное оборудование должно обеспечивать реализацию следующих технологических операций:

- определение минимального проходного сечения трубопровода;

- очистку внутренней полости трубопровода;

- контроль качества очистки внутренней полости трубопровода;

- ВТД трубопровода с целью обнаружения, распознавания и позиционирования дефектов и особенностей трубопровода, включая профилеметрию.

8.3 Внутритрубные инспекционные приборы должны иметь встроенную систему для их тестирования перед пропуском по трубопроводу и определения сбоев и неисправностей в их работе.

8.4 Внутритрубные инспекционные приборы должны быть снабжены одометрическим или иным устройством, обеспечивающим определение пути, пройденного по трубопроводу, и иметь систему для определения угловой ориентации выявляемых дефектов трубопровода относительно вертикальной оси его поперечного сечения.

8.5 Требования безопасности ВИП как электротехнических изделий должны соответствовать ГОСТ Р 52319 и ГОСТ 12.2.007.0. По способу защиты человека от поражения электрическим током ВИП как электротехнические изделия должны в соответствии с классификацией ГОСТ 12.2.007.0 относиться ко II классу. Маркировка внутритрубного оборудования должна соответствовать требованиям ГОСТ 26828 и соответствующим стандартам по взрывозащите.

8.6 Внутритрубное оборудование, предназначенное для ВТД трубопровода с внутренним покрытием, не должно нарушать эксплуатационных характеристик внутреннего покрытия.

8.7 В технических характеристиках на ВИП должны быть указаны:

- масса и габариты внутритрубного оборудования;

- минимальный диаметр проходного сечения трубопровода;

- минимальный радиус поворота трубопровода;

- максимально допустимое рабочее давление транспортируемого продукта;

- диапазон рабочих скоростей транспортируемого продукта;

- диапазон температур эксплуатации внутритрубного оборудования.

9 Основные требования к системе технического диагностирования

9.1 Система технического диагностирования должна обнаруживать и правильно распознавать следующие дефекты и особенности трубопровода:

а) дефекты в металле и отклонения формы трубы:

1) трещины и зоны трещин, включая стресс-коррозионные трещины;

2) коррозию (общая коррозия, каверны, язвы, продольные и поперечные канавки);

3) механические повреждения (задир, забоина, царапина, вышлифовка);

4) металлургические дефекты (закаты, расслоения);

5) дефекты геометрии трубы (гофр, вмятина, овальность сечения трубы);

б) дефекты наружного покрытия;

в) дефекты сварных швов:

1) аномалии;

2) смещения кромок;

3) несплошности;

4) непровары;

г) элементы обустройства:

1) металлические пригрузы;

2) патроны;

3) маркеры;

д) соединительные детали:

1) отводы холодного гнутья;

2) крутоизогнутые отводы;

3) сегментные отводы;

4) изоляционные стыки;

5) шаровые краны;

6) задвижки;

7) тройники;

е) сварные швы:

1) кольцевые;

2) продольные;

3) спиральные;

ж) посторонние металлические предметы;

з) металлические ремонтные конструкции:

1) ремонтные накладки;

2) хомуты;

3) муфты;

4) заварки окон.

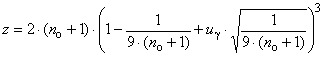

9.2 Информация о дефектах должна содержать сведения о геометрических параметрах дефектов и их местоположении в соответствии с таблицей 1 и рисунком 1.

Таблица 1 - Геометрические параметры дефектов, определяемые при ВТД трубопровода

Тип дефекта | Геометрический параметр |

Трещина (зона трещин), коррозия, механическое повреждение | Длина, ширина*, глубина |

Гофр, вмятина | Длина, ширина, глубина |

Овальность сечения трубы | Наибольший, |

* Для зоны трещин - ширина зоны трещин. Кроме того, следует указать ориентацию трещины (например, продольная трещина). | |

|

а - вид сбоку; б - вид в разрезе; Б - поперечное сечение трубы в дефектном месте в увеличенном виде; - наружный диаметр трубы;

- продольный сварной шов;

- кольцевой сварной шов;

и

- крайние точки дефекта в кольцевом направлении;

и

- крайние точки дефекта в продольном направлении;

- расстояние до дефекта от первого по ходу транспортируемого продукта кольцевого сварного шва;

,

- угловые координаты крайних точек дефекта в кольцевом направлении;

- глубина дефекта;

- длина дефекта вдоль оси трубопровода;

- ширина дефекта;

- номинальная толщина стенки трубы

Рисунок 1 - Труба с дефектом

9.3 Местоположение дефекта на трубе в продольном направлении определяется расстоянием от первого по ходу транспортируемого продукта кольцевого сварного шва дефектной трубы до ближайшей к нему точки дефекта (точка на рисунке 1). В кольцевом направлении местоположение дефекта определяют по угловым координатам крайних точек дефекта

и

, час, причем

относится к точке, относительно которой дефект располагается по часовой стрелке.

9.4 Для привязки всех видов дефектов и особенностей трубопровода все ВИП должны обеспечивать обнаружение кольцевых сварных швов.

9.5 Для всех труб должны быть указаны количество, тип и местоположение выявленных заводских сварных швов. Местоположение продольных сварных швов на трубах указывают в форме угловых координат ближайшего к верхней образующей трубы продольного шва в тех же единицах, что и угловые координаты дефектов. Для спиральных швов приводят угловые координаты пересечений спирального и кольцевого сварных швов на обоих концах трубы.

9.6 Точностные характеристики системы технического диагностирования при определении размеров дефектов, толщины стенки трубы, длины трубы, параметров, применяемых для привязки дефектов, аномалий и особенностей трубопровода должны удовлетворять требованиям технического задания. Рекомендуемые требования к точностным характеристикам приведены в приложении А.

9.7 Допускается по согласованию с эксплуатирующей организацией увеличение погрешности при определении параметров дефектов выше предельной погрешности в следующих случаях:

- в зонах влияния сварных швов [размер зоны влияния кольцевого сварного шва устанавливается в пределах ±(6·) мм от оси шва и ±(3·

) мм от осей продольных и спиральных сварных швов];

Примечание - Если <10 мм, то

=10 мм; если

10 мм, то

.

- в зонах влияния металлических пригрузов, внешних опор, патронов, металлических муфт и других особенностей;

- для дефектов, расстояние между которыми меньше 3· мм, если иное не оговорено в техническом задании;

- при невозможности качественной очистки внутренней полости трубопровода;

- при невозможности обеспечить согласованный для пропуска ВИП режим транспортировки продукта.

9.8 Для всех дефектов, аномалий и особенностей трубопровода, за исключением нарушений формы сечения трубы, а также таких особенностей, как заварка технологических отверстий и повреждения патронов, необходимо указывать поверхность трубы, на которой они расположены (внутреннюю или наружную).

9.9 Внутритрубные инспекционные приборы с навигационной системой должны обнаруживать и идентифицировать отводы в соответствии с их классификацией [см. перечисление д) 9.1], а также криволинейные участки трубопровода, не содержащие отводы.

9.10 В эксплуатационной документации на ВИП и в техническом отчете должны быть указаны типы обнаруживаемых дефектов и особенностей трубопровода, а также следующие характеристики:

- пороги чувствительности при обнаружении дефектов и особенностей трубопровода;

- предельные погрешности при определении положения дефектов и особенностей трубопровода (по длине и угловому расположению относительно вертикальной оси);

- предельные погрешности при определении координат трубопровода на один километр пройденного расстояния;

- предельные погрешности при определении размеров дефектов;

- предельные погрешности при определении кривизны участка трубопровода;

- вероятности обнаружения дефектов и особенностей трубопровода;

- вероятности распознавания дефектов и особенностей трубопровода;

- вероятности, с которыми удовлетворяются требования по точностным характеристикам при определении размеров дефектов;

- вероятности распознавания расположения дефектов, особенностей и аномалий на внутренней (наружной) поверхности трубы;

- предельные погрешности при определении толщины стенки трубы, длины трубы, параметров, применяемых для привязки дефектов, аномалий и особенностей трубопровода.

9.11 Методика обработки данных ВТД и данных ДДК должна включать разделы по определению размеров дефектов и их местоположения, по порядку разметки мест экскавации на подземных участках трубопровода при поиске дефектов, обнаруженных при ВТД трубопровода, по проведению ДДК труб, по сравнению данных ВТД и ДДК, по корректировке результатов ВТД.

10 Требования к очистному внутритрубному оборудованию

10.1 Очистное оборудование должно обеспечивать очистку внутренней полости трубопровода от посторонних предметов, грязи, различных отложений и металлических предметов.

10.2 Очистной скребок-калибр должен проходить установленные в техническом задании сужения трубопровода и быть оборудован калибровочными дисками с пластинами для определения сужения трубопровода без указания его местоположения.

10.3 Очистные элементы скребков-калибров и магнитных очистных поршней должны быть выполнены из износостойкого материала.

10.4 Магнитные очистные поршни должны обеспечивать сбор электродов, окалины и других металлических предметов на всей длине обследуемого участка трубопровода.

11 Требования к трубопроводам

11.1 При подготовке трубопровода к ВТД необходимо провести технические мероприятия, обеспечивающие запуск и прием внутритрубного оборудования, исключение внештатных ситуаций при перемещении внутритрубного оборудования (остановку внутритрубного оборудования, его поломку от контакта с элементами трубопровода и др.) и получение достоверных данных.

11.2 Запуск и прием внутритрубного оборудования осуществляют в стационарных узлах пуска и приема. В случае их отсутствия ВТД трубопровода может быть проведено с применением временных узлов пуска и приема или по технологии, не предусматривающей наличие узлов пуска и приема.

11.3 Для проведения ВТД на участке трубопровода должны быть созданы режимы транспортировки продукта, обеспечивающие движение внутритрубного оборудования с необходимой равномерной скоростью.

11.4 На трубопроводе не допускается проведение ВТД до тех пор, пока после пропуска очистных устройств количество извлеченных продуктов очистки будет меньше установленных специализированной организацией норм (критериев) очистки.

11.5 Для привязки обнаруженных дефектов, особенностей и аномалий к знакам закрепления, обозначающим на местности трубопровод, должны быть установлены маркеры с шагом не более 2 км.

11.6 Трубопровод на крановых площадках рекомендуется оборудовать системой автоматического контроля прохождения внутритрубного оборудования с передачей данных на диспетчерский пункт. В случае отсутствия систем автоматического контроля прохождения внутритрубного оборудования и передачи данных эксплуатирующая организация сама устанавливает методы контроля и передачи данных.

12 Требования к приемке работ

12.1 Верификация результатов ВТД и приемка работ по ВТД трубопровода должны проводиться после предоставления специализированной организацией окончательного технического отчета и его электронной версии в срок, установленный в техническом задании, но не позднее чем через три месяца после предоставления технического отчета.

12.2 В зависимости от результатов ВТД эксплуатирующая организация должна принять решение о приемке работ по ВТД:

- без проведения ДДК;

- по результатам ДДК без применения статистической обработки данных ВТД и ДДК;

- по результатам ДДК с применением статистической обработки данных ВТД и ДДК.

12.3 Приемка работ без проведения ДДК должна проводиться в случае, если при ВТД на участке трубопровода не обнаружено дефектов, препятствующих безопасной эксплуатации трубопровода и требующих оперативного ремонта.

12.4 В случае обнаружения при ВТД на участке дефектов, требующих оперативного ремонта, необходимо проводить ДДК этих дефектов в шурфах. При соответствии параметров обнаружения, распознавания, определения местоположения дефектов и особенностей трубопровода, а также точностных характеристик результатов ВТД требованиям технического задания эксплуатирующей организации следует осуществлять приемку работ по ВТД без применения статистической обработки данных ВТД и ДДК.

12.5 Если результаты приемки работ по ВТД без применения статистической обработки данных ВТД и ДДК признаны эксплуатирующей организацией неудовлетворительными, то следует известить об этом специализированную организацию. Эксплуатирующая и специализированная организации должны совместно провести повторное освидетельствование и ДДК дефектов и повторную проверку соответствия данных ВТД требованиям технического задания на ВТД.

12.6 По результатам ДДК эксплуатирующая и специализированная организации оформляют совместный акт, в котором должны отразить сведения о погрешностях определения геометрических параметров дефектов и их местоположения, о распознавании типов дефектов и особенностей трубопровода, о пропущенных дефектах и особенностях трубопровода.

12.7 Если результаты повторного ДДК и повторная проверка соответствия данных ВТД требованиям технического задания на ВТД признаны неудовлетворительными, то работы по ВТД трубопровода считают не принятыми, и следует проводить приемку работ с применением статистической обработки данных ВТД и ДДК.

12.8 Приемка работ по ВТД с применением статистической обработки данных ВТД и ДДК предназначена для детальной проверки соответствия вероятностей обнаружения, распознавания, а также вероятности, с которыми удовлетворяются требования по точностным характеристикам определения геометрических размеров дефектов или особенностей, требованиям технического задания.

12.9 При приемке работ по ВТД с применением статистической обработки данных ВТД и ДДК присутствие специалистов по неразрушающему контролю специализированной организации обязательно.

12.10 Целью статистической обработки данных ВТД и ДДК является оценка и корректировка данных ВТД по результатам ДДК.

12.11 По результатам приемки работ по ВТД эксплуатирующая и специализированная организации оформляют совместный акт, в котором должны отразить сведения о погрешностях определения геометрических параметров дефектов и их местоположения, о распознавании типов дефектов и особенностей, о пропущенных дефектах и особенностях.

12.12 При необходимости по результатам статистической обработки данных ВТД и ДДК специализированной организации следует провести повторную камеральную обработку данных ВТД с целью их корректировки.

12.13 Приемку работ по ВТД без применения статистической обработки данных ВТД и ДДК следует проводить в следующей последовательности.

По данным ВТД для каждого проверяемого параметра выбирают 5 или 10 однотипных дефектов или особенностей трубопровода, при этом характеристики выбранных дефектов или особенностей должны позволять согласно техническому заданию обнаруживать и распознавать их с вероятностью не менее 90%.

Проводят ДДК всех выбранных дефектов или особенностей трубопровода.

Если 4 из 5 или 8 из 10 дефектов или особенностей трубопровода правильно распознаны и погрешность определения величины параметра не превышает значений, указанных в техническом задании, то принимают, что система технического диагностирования соответствует требованиям технического задания в части, касающейся проверяемого параметра.

12.14 Приемку работ по ВТД с применением статистической обработки данных ВТД и ДДК следует проводить в следующей последовательности.

По данным ВТД выбирают протяженные участки трубопровода (не менее длины одной трубы), на которых было обнаружено не менее 25 однотипных дефектов или особенностей трубопровода, при этом характеристики выбранных дефектов или особенностей трубопровода должны позволять согласно техническому заданию обнаруживать и распознавать их с вероятностью не менее 90%.

На этих участках проводят ДДК дефектов или особенностей трубопровода.

В порядке, приведенном в приложении Б, вычисляют вероятности обнаружения и распознавания дефектов или особенностей трубопровода, а также вероятности, с которыми удовлетворяются требования по точностным характеристикам определения размеров дефектов или особенностей трубопровода, и сравнивают с требованиями технического задания.

По итогам сравнения эксплуатирующая и специализированная организации принимают совместное решение о соответствии/несоответствии результатов ВТД требованиям технического задания и необходимости корректировки данных ВТД.

12.15 Проверка выполнения требований по вероятности, с которыми удовлетворяются требования по точностным характеристикам определения размеров дефектов или особенностей трубопровода, должна осуществляться отдельно для глубины, ширины и длины дефектов.

12.16 При проверке соответствия точностных характеристик определения размеров трещин требованиям технического задания глубину трещин следует определять путем поэтапного контролируемого шлифования с применением магнитопорошкового метода.

12.17 При проведении ДДК экскавацию трубопровода должна осуществлять эксплуатирующая организация.

12.18 Результаты проверок, проведенных при приемке работ по ВТД, эксплуатирующая организация должна отразить в информационной системе сбора, хранения и обработки результатов ВТД трубопровода.

12.19 Эксплуатирующая организация может осуществить приемку ВТД сразу на нескольких обследованных участках, если:

- ВТД на этих участках было проведено одной специализированной организацией с применением одних и тех же ВИП;

- интервал времени между проведением ВТД на участках не превышает полугода;

- на одном из участков была проведена оценка результатов ВТД с применением статистической обработки данных ВТД и ДДК;

- результаты статистической обработки показали, что вероятности обнаружения и распознавания дефектов или особенностей трубопровода, а также вероятности, с которыми удовлетворяются требования по точностным характеристикам определения размеров дефектов или особенностей, соответствуют требованиям технического задания.

13 Требования к оформлению, использованию и хранению результатов внутритрубного технического диагностирования

13.1 Технический отчет специализированной организации должен содержать в своем составе следующие основные журналы:

а) журнал труб (трубный журнал) с указанием:

1) номера трубных секций и соединительных деталей по порядку;

2) дистанции начала трубных секций и соединительных деталей по одометру относительно точки пуска ВИП;

3) геометрических размеров трубных секций и соединительных деталей (длина, толщина стенки);

4) типов труб и соединительных деталей (бесшовная, спиральношовная, прямошовная одношовная, прямошовная двухшовная, с невыявленными швами, задвижка, тройник);

5) угловой ориентации продольных и спиральных швов в начале трубной секции (см. рисунок 1);

6) угловой ориентации спиральных швов в конце трубной секции.

б) журнал дефектов с указанием:

1) номера дефектной трубы или соединительной детали;

2) вида дефекта в соответствии с перечислением а) 9.1;

3) геометрических размеров дефектов в соответствии с таблицей 1;

4) положения дефектов по одометру относительно камеры пуска ВИП;

5) положение дефекта на трубе (см. рисунок 1).

13.2 Специализированная организация представляет табличные результаты ВТД в техническом отчете по формату, установленному в техническом задании, в электронном виде.

13.3 Для хранения в электронном виде результатов ВТД трубопровода, проведения прочностных расчетов и определения срока безопасной эксплуатации трубопровода используют информационную систему сбора, хранения и обработки результатов ВТД трубопровода.

13.4 Учет и хранение отчетных материалов эксплуатирующая и специализированная организации проводят с учетом требований ГОСТ 2.501.

13.5 Срок хранения технической документации составляет не менее 20 лет, а технической документации в электронном виде - до вывода трубопровода из эксплуатации.

13.6 Эксплуатирующая организация или организация, выполняющая услуги по развитию, наполнению и использованию информационной системы сбора, хранения и обработки результатов ВТД трубопровода, заносит результаты ВТД трубопровода в информационную систему сбора и хранения результатов ВТД трубопровода.

13.7 Эксплуатирующая организация использует результаты ВТД для определения:

- текущего и прогнозируемого техническое состояние трубопровода;

- степени опасности обнаруженных дефектов;

- объемов дополнительного неразрушающего контроля трубопровода;

- объемов текущего ремонта и ремонта по техническому состоянию;

- сроков проведения ремонта по техническому состоянию;

- времени эксплуатации до вывода трубопровода в капитальный ремонт;

- сроков безопасной эксплуатации трубопровода;

- времени проведения очередного ВТД трубопровода.

14 Требования безопасности проведения внутритрубного технического диагностирования

14.1 Специализированная организация должна руководствоваться нормативными правовыми актами и техническими документами Российской Федерации, правилами и приказами эксплуатирующей организации, которые устанавливают правила ведения работ на опасных производственных объектах.

14.2 Специализированная организация должна иметь журнал инструктажа по вопросам особенностей технологии запуска и приема внутритрубного оборудования, контроля прохождения трассы трубопровода и соблюдения мер безопасности при проведении этих работ.

14.3 Специализированная организация на месте базирования должна провести инструктаж специалистов по вопросам, связанным с проведением ВТД, с регистрацией в журнале инструктажа.

14.4 Эксплуатирующая организация должна провести инструктаж бригады специализированной организации по безопасному выполнению работ, документально оформить факт его проведения, уточнить особенности участка трубопровода (характеристики перекачиваемого продукта, режимы, ремонты и т.п.), ознакомить ее с документами и инструкциями, знание которых необходимо при выполнении работ по ВТД трубопровода и его неразрушающего контроля в шурфах.

14.5 К работам по ВТД трубопровода допускаются лица, прошедшие аттестацию в области промышленной безопасности в объеме, соответствующем должностным обязанностям.

14.6 Порядок и организация работ должны соответствовать положениям инструкции по организации безопасного проведения работ.

14.7 При работе с внутритрубным оборудованием необходимо соблюдать требования нормативных документов, а также требования безопасности, изложенные в инструкции эксплуатирующей организации по очистке полости трубопровода.

14.8 Инструкция по очистке полости трубопровода должна предусматривать организацию работ по пропуску очистного устройства, методы и средства контроля прохождения очистного устройства, требования безопасности и противопожарные мероприятия.

14.9 В процессе проведения ВТД трубопровода запрещается:

- присутствие посторонних лиц у узлов запуска и приема;

- проведение на обследуемом участке трубопровода работ, не связанных с ВТД трубопровода.

14.10 Все работники, принимающие непосредственное участие в работах по ВТД трубопровода, должны быть обеспечены спецодеждой, средствами защиты и связи согласно установленным нормам.

Приложение А

(справочное)

Рекомендуемые требования к параметрам обнаружения, чувствительности и точности определения размеров и расположения дефектов трубопровода

А.1 Коррозионные, металлургические дефекты и механические повреждения

А.1.1 Классификация коррозионных дефектов производится в зависимости от их размеров в соответствии с условиями, приведенными в таблице А.1.

Таблица А.1 - Классификация коррозионных дефектов в зависимости от их размеров

Тип дефекта | Размеры коррозионных дефектов |

Общая коррозия |

|

Каверна |

|

Продольная канавка |

|

Поперечная канавка |

|

Язва |

|

Примечание - Если | |

А.1.2 Пороги чувствительности и погрешности определения размеров коррозионных дефектов при применении ВИП продольного намагничивания должны быть не ниже указанных в таблице А.2.

Таблица А.2 - Пороги чувствительности и погрешности определения размеров коррозионных дефектов при продольном намагничивании стенки трубы

Вид дефекта | Порог чувствительности по глубине дефекта для вероятности обнаружения, равной 90% | Погрешность определения размеров дефекта с вероятностью 80% | ||

глубина | длина | ширина | ||

Общая коррозия | 0,10· | ±0,10· | ±30 мм | ±30 мм |

Каверна | 0,10· | ±0,10· | ±20 мм | ±30 мм |

Язва | 0,20· | ±0,20· | ±15 мм |

|

Продольная канавка | 0,20· | ±0,20· | ±20 мм | ±30 мм |

Поперечная канавка | 0,08· | ±0,15· | ±20 мм | ±30 мм |

Закат | 0,10· | - | 0,1· | - |

А.1.3 Пороги чувствительности и погрешности определения размеров дефектов при применении ВИП поперечного намагничивания должны быть не ниже указанных в таблице А.3.

Таблица А.3 - Пороги чувствительности и погрешности определения коррозионных дефектов при поперечном намагничивании стенки трубы

Вид дефекта | Порог чувствительности по глубине дефекта для вероятности обнаружения, равной 90% | Погрешность определения размеров дефекта с вероятностью 80% | ||

глубина | длина | ширина | ||

Общая коррозия | 0,10· | ±0,10· | ±30 мм | ±30 мм |

Каверна | 0,10· | ±0,10· | ±30 мм | ±20 мм |

Язва | 0,20· | ±0,20· |

| ±15 мм |

Продольная канавка | 0,15· | ±0,15· | ±30 мм | ±20 мм |

Поперечная канавка | 0,20· | ±0,20· | ±30 мм | ±20 мм |

Закат | 0,10· | - | 0,1· | - |

А.1.4 Пороги чувствительности и погрешности определения коррозионных дефектов при применении комплекса ВИП продольного и поперечного намагничивания должны быть не ниже указанных в таблице А.4.

Таблица А.4 - Пороги чувствительности и погрешности определения коррозионных дефектов при продольном и поперечном намагничивании стенки трубы

Вид дефекта | Порог чувствительности по глубине дефекта для вероятности обнаружения, равной 90% | Погрешность определения размеров дефекта с вероятностью 80% | ||

глубина | длина | ширина | ||

Общая коррозия | 0,10· | ±0,10· | ±30 мм | ±30 мм |

Каверна | 0,10· | ±0,10· | ±20 мм | ±20 мм |

Язва | 0,20· | ±0,20· | ±15 мм | ±15 мм |

Продольная канавка | 0,15· | ±0,15· | ±20 мм | ±20 мм |

Поперечная канавка | 0,15· | ±0,15· | ±20 мм | ±20 мм |

Закат | 0,10· | - | 0,1· | - |

А.1.5 Пороги чувствительности и погрешности определения размеров механических повреждений при продольном, поперечном и при продольном и поперечном намагничивании стенки трубы должны соответствовать требованиям, предъявляемым к коррозионным дефектам соответствующих размеров.

А.2 Трещины

А.2.1 Одиночный разрыв в металле тела трубы или сварного шва идентифицируется как трещина, при условии, что его раскрытие не превышает 1 мм.

А.2.2 Требования к погрешностям определения размеров трещин и порогам чувствительности при ВТД трубопровода с продольным и поперечным намагничиванием представлены в таблице А.5.

Таблица А.5 - Пороги чувствительности и погрешности определения размеров трещин (зон трещин) при продольном и поперечном намагничивании стенки трубы

Вид дефекта, характеристики дефекта | Порог чувствительности по глубине трещины для вероятности обнаружения, равной 90% | Погрешность определения размеров трещины с вероятностью 80% | ||

глубина | длина по оси дефекта | ширина поперек оси дефекта | ||

Одиночная трещина в основном металле трубы | 0,20· | ±0,15· | 0,1· | - |

Трещина в зоне заводского сварного соединения, направленная вдоль его оси | 0,25· | ±0,15· | 0,1· | - |

Поперечная трещина в зоне кольцевого сварного шва | 0,25· | ±0,15· | ±30 мм | - |

Зона продольных трещин | 0,15· | ±0,15· | 0,1· | - |

Зона поперечных трещин | 0,20· | ±0,20· | 0,1· | ±50 мм |

А.3 Дефекты геометрии трубы

Пороги чувствительности и погрешности определения параметров дефектов геометрии должны быть не ниже указанных в таблице А.6.

Таблица А.6 - Пороги чувствительности и погрешности определения параметров дефектов геометрии трубы

Дефект | Порог чувствительности при уровне доверительной вероятности, равной 90% | Погрешность определения параметров дефектов с вероятностью 90% | ||

измеряемый параметр | длина | ширина | ||

Отклонение по внутреннему диаметру | 0,006· | для | - | - |

для | ||||

Вмятина, гофр | для | для | ±20 мм | ±40 мм |

для | для | |||

Овальность | 1% | ±(0,5+100 мм/ | - | - |

Примечание - Глубина вмятин (гофр) определяется как максимальная стрела прогиба относительно образующих цилиндра недеформированной трубы. Образующие следует проводить так, чтобы их начальные и конечные точки лежали далеко от вмятины. там, где труба имеет постоянное по форме сечение. | ||||

А.4 Погрешности определения расположения дефектов

Требования к погрешностям определения толщины стенки трубы, длины трубы, параметров, применяемых для привязки дефектов, приведены в таблице А.7.

Таблица А.7 - Требования к погрешностям определения толщины стенки трубы, длины трубы, а также параметров, применяемых для привязки дефектов

Наименование характеристики | Значение |

Погрешность определения расстояния по продольной оси от маркера (расстояние между маркерами | ±0,2% |

Погрешность определения расстояния по продольной оси от первого на трубе по ходу газа кольцевого сварного шва | ±20 мм |

Погрешность определения угловых координат | ±0,4 часа - дефекты геометрии, ±0,2 часа - прочие дефекты |

Погрешность определения толщины стенки трубы | ±8% |

Погрешность определения длины трубы | ±20 мм |

А.5 Распознавание дефектов

А.5.1 Вероятность распознавания дефектов подтверждается статистической обработкой данных наружного обследования дефектов трубопровода после ВТД. Вероятность распознавания дефектов определяется для дефектов, параметры которых допускают их обнаружение с вероятностью не менее 90%.

А.5.2 Система технического диагностирования должна обеспечивать идентификацию следующих типов дефектов и особенностей:

- с вероятностью распознавания, равной 90%:

а) коррозию;

б) продольную и поперечную канавку;

в) вмятину;

г) гофру;

д) шлифовку продольного шва;

е) шлифовку спирального шва;

ж) заварку технологического отверстия;

и) дефект проката;

- с вероятностью распознавания, равной 80%, зоны продольных или поперечных трещин;

- с вероятностью распознавания, равной 70%:

а) механическое повреждение;

б) технологический дефект;

в) металлургический дефект;

г) закат.

Приложение Б

(справочное)

Порядок определения вероятностей обнаружения и распознавания дефектов и особенностей трубопровода. Порядок определения вероятностей, с которыми удовлетворяются требования по точностным характеристикам определения размеров дефектов

Б.1 Для определения фактической вероятности обнаружения однотипных дефектов намечают участки для вскрытия трубопровода, где по результатам ВТД было обнаружено не менее 25 дефектов одного типа с размерами, превышающими порог чувствительности системы технического диагностирования. Трубы на этих участках полностью вскрывают и проводят неразрушающий контроль (НК). По результатам НК вскрытых участков трубопровода формируют выборку из действительного количества однотипных дефектов и количества однотипных дефектов

, пропущенных при ВТД, из выборки

.

Б.2 Вероятность обнаружения дефектов в зависимости от количества пропущенных при ВТД однотипных дефектов

и количества обнаруженных при НК трубопровода однотипных дефектов

вычисляют:

- при =0 по формуле

![]() ; (Б.1)

; (Б.1)

- при 0<![]() по формуле

по формуле

![]() , (Б.2)

, (Б.2)

где - доверительная вероятность (нижняя граница доверительного интервала), равная 0,9;

- параметр, который вычисляют по формуле

, (Б.3)

, (Б.3)

где - квантиль нормированного нормального распределения, значение которого для доверительной вероятности

=0,9 составляет 1,282.

Б.3 Для определения по результатам ВТД фактической вероятности обнаружения особенностей трубопровода проводят процедуру, аналогичную применяемой при определении вероятности обнаружения дефектов по Б.1 и Б.2. При определении значения вероятности обнаружения особенностей в качестве и

в формулах (Б.1)-(Б.3) используют выборку из известных до проведения ВТД однотипных особенностей и количества однотипных особенностей, пропущенных из этой выборки.

Б.4 Фактическая вероятность распознавания дефектов и особенностей трубопровода устанавливается при статистической обработке данных НК трубопровода в шурфах и по результатам обследования его особенностей по процедуре, аналогичной применяемой при определении фактической вероятности обнаружения дефектов и особенностей. При вычислении значения фактической вероятности распознавания дефектов и особенностей трубопровода в качестве и

в формулах (Б.1)-(Б.3) используют выборку из однотипных дефектов (особенностей), обнаруженных при ВТД, и количество неправильно распознанных из этой выборки дефектов (особенностей). При определении фактической вероятности распознавания дефектов количество дефектов в выборке

должно быть не менее 25.

Б.5 Для вычисления фактической вероятности, с которой точностные характеристики определения размеров однотипных дефектов, установленные в техническом задании, могут считаться достоверными, для каждого вида размера дефекта формируют по результатам ВТД выборку из 25 и более дефектов одного типа, измеряют размеры дефектов в шурфах и определяют количество дефектов

, для которых требования по точностным характеристикам определения размеров не удовлетворяются, то есть для которых действительный размер дефекта не попадает в диапазон величин с нижней границей, равной разности между размером дефекта по данным ВТД и абсолютным значением минимальной предельной погрешности, и верхней границей, равной сумме размера дефекта по данным ВТД и абсолютного значения максимальной предельной погрешности. При вычислении фактической вероятности, с которой точностные характеристики определения размеров однотипных дефектов, установленные в техническом задании, могут считаться достоверными, в качестве

и

в формулах (Б.1)-(Б.3) используют выборку

и количество дефектов

, для которых не выполняются требования по точностным характеристикам определения рассматриваемого размера дефекта.

Б.6 Минимальный объем выборки из однотипных особенностей и дефектов при определении фактической вероятности их обнаружения и распознавания и вероятности, с которой точностные характеристики определения размеров однотипных дефектов удовлетворяют требованиям, установленным в техническом задании, представлен в таблице Б.1. Для приведенных в таблице Б.1 объемов выборки установленные в техническом задании требования будут выполнены, если значение

, применяемое в Б.1-Б.5, будет равно нулю.

Таблица Б.1 - Минимальный объем выборки в зависимости от вероятности обнаружения (распознавания) особенности

Наименование параметра | Значение параметра | ||||

Вероятность обнаружения (распознавания) особенности | 0,90 | 0,85 | 0,80 | 0,70 | 0,60 |

Объем выборки для однотипных особенностей | 22 | 15 | 11 | 7 | 5 |

Библиография

[1] | Правила безопасности Госгортехнадзора России ПБ 03-372-00 | Правила аттестации и основные требования к лабораториям неразрушающего контроля |

[2] | Правила безопасности Госгортехнадзора России ПБ 03-440-02 | Правила аттестации персонала в области неразрушающего контроля |

[3] | Федеральный закон от 20 июня 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" | |

[4] | Федеральный закон от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании" | |

УДК 621.643.644 | ОКС 75.180 |

Ключевые слова: внутритрубное техническое диагностирование, газопровод, общие требования, внутритрубное оборудование, внутритрубный инспекционный прибор | |

Электронный текст документа

и сверен по:

, 2019