ГОСТ Р 52057-2003

Группа У21

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРАНЫ ДЛЯ ГАЗОВЫХ АППАРАТОВ

Общие технические требования и методы испытаний

Taps for gas burning appliances.

General technical requirements and test methods

ОКС 23.060

Дата введения 2004-01-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 345 "Аппаратура бытовая, работающая на жидком, твердом и газообразном видах топлива"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 мая 2003 г. N 160-ст

3 Настоящий стандарт представляет аутентичный текст европейского стандарта EN 1106-01 "Управляемые вручную краны для газовых горелок и газовых приборов"

4 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНЫ поправки, опубликованные в ИУС N 6 2004 год, ИУС N 3 2005 год

Поправки внесены изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает технические требования и методы испытаний управляемых вручную кранов для газовых аппаратов (далее - краны) с рабочим давлением до 20 кПа.

Краны предназначены для установки в бытовые и туристские плиты, аппараты для общественного питания, котлы, отопители, воздухонагреватели и т.д., работающие на природном и сжиженном углеводородном газах.

Стандарт не распространяется на управляемые вручную отключающие распределительные краны, устанавливаемые на подводящих газопроводах.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья, имущества населения и охрану окружающей среды, изложены в разделе 5.

Методы испытаний предназначены для испытаний при сертификации изделий. Методы испытания для контроля в процессе изготовления устанавливает предприятие-изготовитель.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на от 0,1 до 20,0 МПа (от 1 до 200 кгс/см

). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 кран управления: Устройство, с помощью которого осуществляется ручное управление расходом газа в диапазоне, заданном изготовителем.

3.2 устройство предварительной настройки расхода: Устройство, позволяющее вручную осуществить предварительную настройку расхода газа через кран на заданную величину с помощью калиброванных сопел либо регулировочного винта.

3.3 запорный элемент: Деталь крана, которая открывает или закрывает поток газа.

3.4 наружная герметичность: Показатель наличия (отсутствия) утечки. Герметичность газового тракта по отношению к окружающей атмосфере.

3.5 внутренняя герметичность: Герметичность запорного элемента (в положении "закрыто"), закрывающего газопроводящий объем относительно другого объема или выходного отверстия крана.

3.6 давление газа: Избыточное давление движущегося газа относительно атмосферного давления.

3.6.1 давление на входе: Давление газа на входе в кран.

3.6.2 давление на выходе: Давление газа на выходе из крана.

3.6.3 рабочее давление: Наибольшее давление на входе, указанное изготовителем, при котором допускается эксплуатация крана.

3.6.4 перепад давления: Разность между давлениями на входе и выходе, которая зависит от расхода газа в положении "полностью открыто".

3.6.5 испытательное давление: Давление, которое должно быть подано во время испытаний.

3.7 расход газа: Объем газа, протекающий через кран в единицу времени.

3.7.1 номинальный расход: Расход газа, указанный изготовителем, приведенный к стандартным условиям.

3.7.2 расход в положении "малое пламя": Минимальный расход газа, заданный изготовителем, приведенный к стандартным условиям.

3.8 температура:

3.8.1 максимальная температура окружающей среды: Наибольшая температура окружающего воздуха, указанная изготовителем, при которой возможна эксплуатация крана.

3.8.2 минимальная температура окружающей среды: Минимальная температура окружающего воздуха, указанная изготовителем, при которой возможна эксплуатация крана.

3.9 стандартные условия: Температура окружающей среды 15 °С, атмосферное давление 101,3 кПа.

3.10 рабочий цикл: Выполнение совокупности действий по переводу крана из закрытого в открытое положение и обратно.

3.11 уплотнительный вкладыш: Кратчайшее расстояние между газопроводящими частями и атмосферой, измеряемое по длине поверхности уплотнения.

4 Классификация

Краны классифицируют:

- по классам - в зависимости от количества рабочих циклов в течение срока службы:

А - 5000 циклов (например, для отопительных аппаратов и котлов),

В - 10000 циклов (например, для воздухонагревателей),

С - 40000 циклов (например, для газовых плит);

- по группам - в зависимости от устойчивости напряжениям при изгибе и кручении, которые они должны выдерживать:

группа 1 - краны, предназначенные для использования в газовых аппаратах без воздействия на них напряжений при изгибе, возникающих при монтаже трубопроводов, за счет расположенных рядом жестких опор или крепления;

группа 2 - краны, предназначенные для установки снаружи или внутри аппарата без дополнительного крепления или опоры.

Кран, отвечающий требованиям к группе 2, также отвечает требованиям, предъявляемым к группе 1.

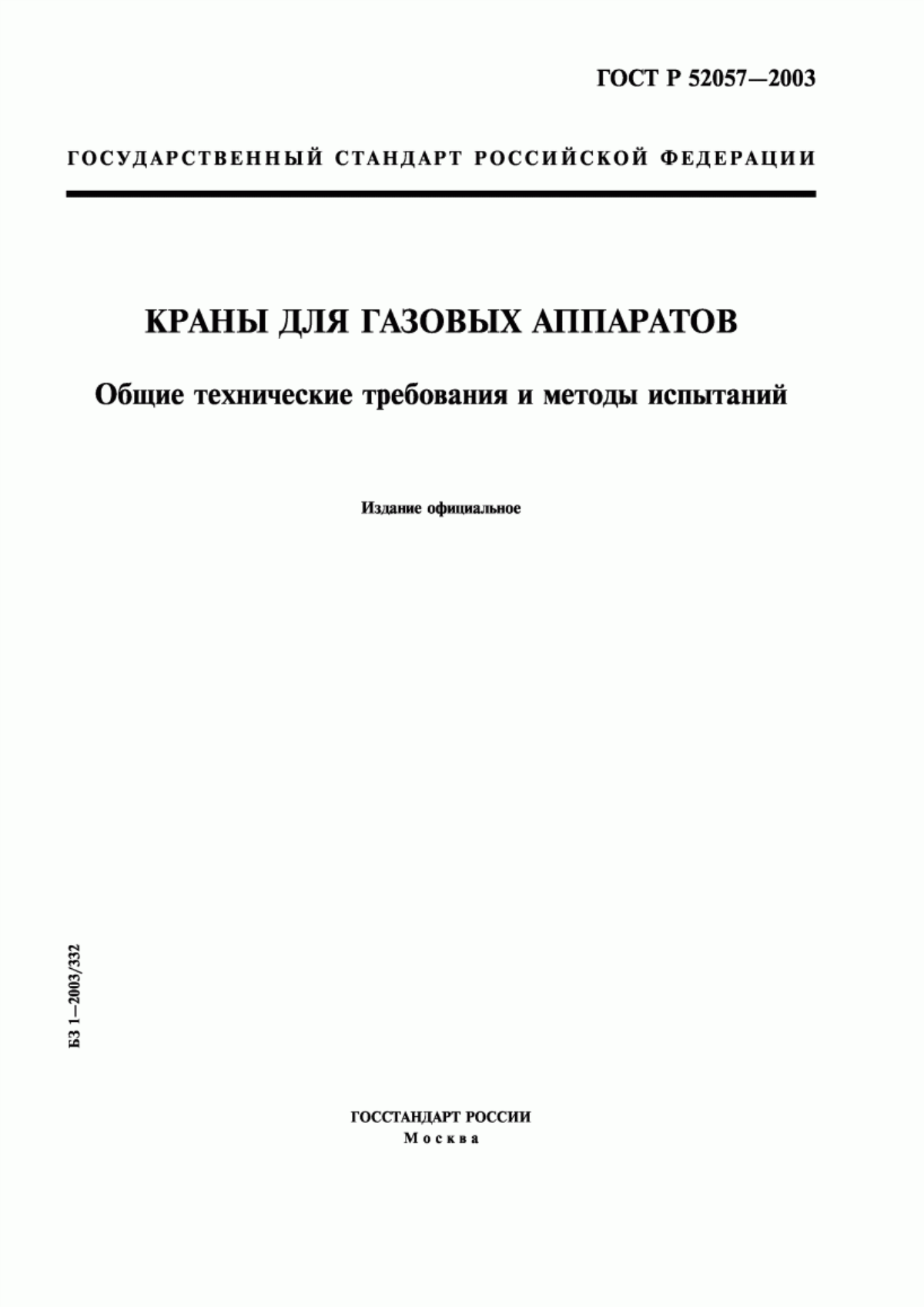

Конструкции кранов показаны на рисунках 1-5.

1 - корпус;

2 - конусная пробка; 3 - стопорный штифт; 4 - рабочий шпиндель; 5 - плоские грани для ручки;

6 - гайка; 7 - пружина; 8 - впускное отверстие; 9 - уплотняющая поверхность; 10 - выходное отверстие;

11 - входное отверстие для газа с уменьшенной интенсивностью подачи; 12 - канал для газа

с уменьшенной интенсивностью подачи; 13 - уплотняющая поверхность; 14 - уплотнительное кольцо;

15, 17, 19 - винт для уменьшения интенсивности подачи газа; 16 - заглушка;

18 - кран; 20 - выходное отверстие

Рисунок 1 - Схема пробкового конического крана

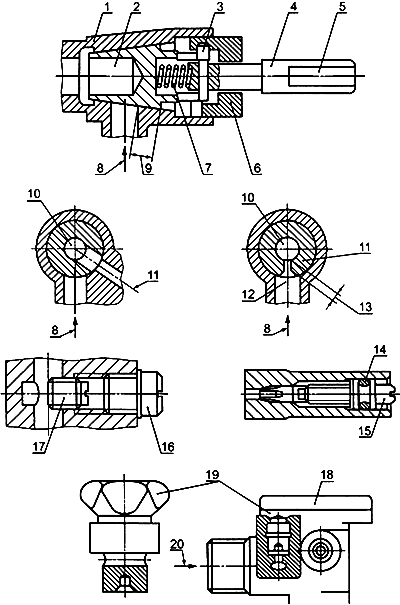

1 - ось;

2 - стопорный штифт; 3 - пружина; 4 - диск; 5 - корпус; 6 - входное отверстие;

7 - направляющая стопорного штифта; 8 - выходное отверстие

Рисунок 2 - Схема дискового крана

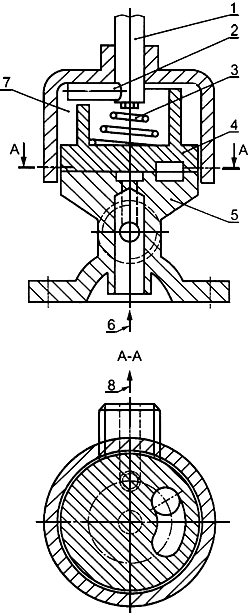

1 - кнопка;

2 - шток; 3 - кольцо уплотнительное; 4 - стопор штока; 5 - корпус крана; 6 - впускное отверстие;

7 - пружина; 8 - тарелка; 9 - шайба; 10 - пружина штока

Рисунок 3 - Схема линейного тарельчатого крана

1 - рабочий шпиндель; 2 - крышка; 3 - вставка; 4 - уплотнение пробки; 5 - корпус; 6 - пробка; 7 - пружина;

8 - стопорный штифт; 9 - плоские грани для ручки; 10 - выходное отверстие; 11 - канал для основного потока

газа; 12 - канал для газа с уменьшенной интенсивностью подачи

Рисунок 4 - Схема пробкового цилиндрического крана

1 - стопорный штифт; 2 - уплотнение; 3 - корпус; 4 - игла; 5 - входное отверстие

Рисунок 5 - Схема игольчатого крана

5 Общие технические требования

5.1 Требования к конструкции

5.1.1 Краны следует изготавливать в соответствии с требованиями настоящего стандарта по рабочим чертежам.

5.1.2 Краны не должны иметь острых кромок, углов, заусенцев, рисок, вмятин и других механических дефектов, которые могут вызвать травму при монтаже и эксплуатации изделий или повлиять на их работу.

5.1.3 Конструкция крана должна исключать возможность доступа к внутренним деталям без инструмента.

5.1.4 Крепежные отверстия, предназначенные для сборки деталей и узлов крана, не должны проникать в полости, содержащие газ. Толщина стенок между отверстиями и газосодержащими полостями должна быть не менее 1 мм.

5.1.5 Технологические отверстия, соединяющие газосодержашие полости с атмосферой, но не влияющие на работу крана, должны быть надежно герметизированы с помощью металлических средств. Дополнительно могут быть использованы герметизирующие компаунды.

5.1.6 Краны должны быть герметичными. Утечка воздуха не должна превышать значений, указанных в таблице 1. Герметичность деталей крана, демонтируемых для обслуживания и регулировки, должна быть обеспечена механическими средствами. При этом исключается использование герметизирующих паст, жидкостей и лент.

Таблица 1 - Максимально допустимые утечки

Номинальный диаметр впускного отверстия DN, мм | Максимально допустимая утечка, см | |

Внутренняя герметичность | Наружная герметичность | |

DN < 10 | 20 | 20 |

Детали крана, не предназначенные для регулирования во время настройки или демонтажа при обслуживании, должны быть опломбированы средствами, показывающими очевидность невмешательства в конструкцию (например, лаком).

5.1.7 Съемные детали должны иметь конструкцию или маркировку, исключающую их неправильную сборку во время повторного монтажа. Винтовые соединения съемных деталей должны иметь метрическую резьбу, удовлетворяющую требованиям ГОСТ 24705, допуски на резьбу по классу точности "средний" - ГОСТ 16093, если другой тип резьбы не требуется для правильного функционирования крана.

Винты с самонарезающей резьбой, которые образуют стружку, не допускается использовать для соединения деталей, по которым проходит газ, или для деталей, которые при техническом обслуживании подвергаются демонтажу.

Допускается применение самонарезающих винтов, не образующих стружку.

5.1.8 Соединение газопроводящих деталей при помощи мягкого припоя с температурой плавления ниже 450 °С не допускается.

5.1.9 Краны, приводимые в действие посредством приложения к ручке управления момента вращения, должны открываться поворотом рабочего органа против часовой стрелки и закрываться поворотом его по часовой стрелке, за исключением кранов, которые обеспечивают подачу газа к более чем одной горелке.

5.1.10 Конструкция крана должна обеспечивать возможность управления краном вручную без использования инструмента.

5.1.11 Доступ к конусным пробкам должен обеспечиваться в корпусе крана со стороны большего размера.

5.1.12 При нормальной эксплуатации должно быть невозможно прикладывание таких сил к запорному элементу, при которых он вынимался из гнезда или выходил в положение, вызывающее интенсивность утечек, превышающую значения, указанные в таблице 2.

Таблица 2 - Присоединительные элементы

Размеры в миллиметрах

Номинальный диаметр впускного отверстия DN | Обозначение резьбы | Условный проход фланцев |

5 | М 12 | 5 |

6 | 1/8' | 6 |

8 | 1/4' | 8 |

10 | 3/8' | 10 |

15 | 1/2' | 15 |

20 | 3/4' | 20 |

25 | 1' | 25 |

32 | 11/4' | 32 |

40 | 11/2' | 40 |

50 | 2' | 50 |

5.1.13 Игольчатые краны (рисунок 5) должны отвечать следующим требованиям:

- при открывании игла не должна выпадать из своего гнезда, при закрывании игла должна упираться в опору;

- направление закрывания должно быть указано стрелкой. Указание положения "малое пламя" не требуется;

- винт должен иметь резьбу, обеспечивающую закрывание крана не менее чем за полоборота и не более чем за один оборот;

- при вывинчивании иглы из корпуса должна быть исключена возможность полного ее удаления.

5.2 Материалы

5.2.1 Материалы и покрытия деталей и сборочных единиц крана должны обеспечивать надежную и безопасную работу в период установленного срока службы при соблюдении указанных разработчиком условий эксплуатации, периодическом обслуживании и предусмотренных настройках.

5.2.2 Цинковые сплавы допускается использовать для газопроводящих деталей, если эти детали не подвергаются воздействию температур свыше 80 °С. Для резьбовых соединений основных входных и выходных отверстий на деталях из цинковых сплавов разрешается только наружная резьба.

5.2.3 Корпус

Детали корпуса, отделяющие газопроводящие полости от окружающей атмосферы, должны быть изготовлены из металла.

Примечание - Требования настоящего пункта не распространяются на резиновые кольца, прокладки и прочие уплотнения.

5.2.4 Защита от коррозии

Детали, контактирующие с газом или окружающей атмосферой, а также пружины должны быть изготовлены из коррозионно-стойких материалов или иметь антикоррозионное покрытие.

Лакокрасочные покрытия должны быть стойкими и прочными.

Защита от коррозии пружин и прочих движущихся деталей не должна нарушаться при работе крана.

5.2.5 Пропитка

В конструкции крана допускается применение соответствующих уплотняющих материалов с использованием вакуумной пропитки или пропитки под внутренним давлением.

5.2.6 Сальниковые уплотнения

Набивки сальников, используемые для герметизации подвижных частей крана, должны быть выполнены и отрегулированы на предприятии-изготовителе и защищены от дальнейшего вмешательства.

5.2.7 Запорные элементы

Детали крана, перекрывающие поток газа и передающие усилие закрытия, должны быть изготовлены из металла.

Направляющие элементы допускается изготавливать из неметаллических материалов.

5.3 Присоединительные элементы

5.3.1 Соединения кранов с трубопроводами могут быть либо резьбовыми, либо фланцевыми. Размеры присоединительных элементов крана указаны в таблице 2.

5.3.2 Соединения трубопроводов

5.3.2.1 Отверстия на входе и выходе газа из крана должны иметь трубные резьбы по ГОСТ 6357 либо ГОСТ 6211, либо метрические по ГОСТ 16093.

5.3.2.2 Для соединений, которые следует выполнять без резьбы с использованием соединительных муфт, соединительные муфты или все детали должны поставляться с краном.

5.3.2.3 Фланцы

Присоединительные фланцы кранов по ГОСТ 12815.

Допускается применять фланцы других конструкций и размеров.

5.3.2.4 Фитинги и соединения с развальцовкой

Фитинги, уплотняемые вручную, должны подходить для использования с трубами соответствующего наружного диаметра. Овальные фитинги должны подходить к трубам, для которых они предназначены. Можно использовать несимметричные овальные фитинги при условии, что они не могут быть установлены неправильно.

5.3.2.5 Соединения кранов внутри газовых приборов

Допускается применение других соединений кранов внутри газовых приборов при условии, что:

- демонтаж крана может быть выполнен только с помощью инструментов;

- испытывается соединение в целом, включая крепежные детали;

- соединения недоступны для пользователя.

5.4 Составные части

5.4.1 Положение ручки управления краном, соответствующее определенному расходу газа, должно быть нанесено способом, обеспечивающим их четкость и долговечность.

Для обозначения положений крана рекомендуются следующие символы:

- полный круг - закрыто;

- звезда - зажигание (при наличии);

- большое пламя - полностью открыто;

- малое пламя - положение "малое пламя".

Допускается не наносить обозначение, если ручка управления имеет такую конструкцию, при которой нанесение маркировки невозможно (например, для кнопки управления нажатием).

5.4.2 Углы поворота крана

5.4.2.1 Положение "малое пламя", если оно имеется в конструкции крана, должно располагаться либо после положения "полностью открыто", либо между положениями "закрыто" и "полностью открыто".

Угол поворота игольчатого крана между положениями "закрыто" и "полностью открыто" - более 180° и менее 360°.

5.4.2.2 Конструкция должна обеспечивать:

- в кране с положением "малое пламя" после положения "полностью открыто":

угол поворота из положения "закрыто" в "полностью открыто" 90°±5°,

угол поворота из положения "полностью открыто" в положение "малое пламя" более 70°,

наличие ограничителя хода в положении "малое пламя";

- в кране с положением "малое пламя" между положениями "закрыто" и "полностью открыто":

угол поворота из положения "закрыто" в "полностью открыто" более 90°,

угол поворота из положения "малое пламя" в положение "полностью открыто" более 70°,

положение "малое пламя" устанавливается при повороте крана в направлении "закрыто",

наличие ограничителя хода в положении "полностью открыто".

К кранам с несколькими выпускными отверстиями требования по углам поворота не относятся.

5.4.2.3 Кран с одним выпускным отверстием без положения "малое пламя" должен иметь угол поворота из положения "закрыто" в положении "полностью открыто" 90°±5°.

5.4.3 Конструкция крана должна исключать закупорку смазкой газовых каналов.

5.4.4 Крайние положения перемещения крана должны быть ограничены стопорами.

При управлении игольчатыми кранами не должна возникать возможность удаления иглы полностью из корпуса при вывинчивании. При закрывании положительный стопор получается за счет контакта иглы с седлом.

5.4.5 Предохранительный фиксатор

Открытие крана не должно проводиться без предварительного его выведения из фиксированного положения.

Допускается открытие крана без предварительного его выведения из фиксированного положения, если имеется автоматика контроля пламени горелок.

Краны с двумя выходными отверстиями для двух отдельных горелок должны исключать возможность одновременной подачи газа на обе горелки.

Переключение с одного выходного отверстия на другое должно быть возможно только за счет прохода через фиксированное закрытое положение.

5.4.6 Ширина уплотняющих конусных поверхностей для кранов, за исключением игольчатых, должна быть не менее 3 мм.

5.4.7 Угол конуса для кранов с коническим запорным элементом должен быть не менее 9°25'.

5.4.8 Устройство предварительной настройки

Конструкция крана должна обеспечивать:

- свободный доступ к устройствам предварительной настройки (при их наличии);

- исключение возможности падения устройств в газовые каналы крана;

- возможность работы с устройствами (их настройка) с помощью стандартного инструмента;

- фиксацию устройств в заданном положении после настройки.

5.5 Характеристики

5.5.1 Кран должен удовлетворять требованиям стандарта:

- во всем диапазоне рабочих давлений;

- в пределах диапазона температуры окружающей среды от 0 °С до 60 °С или в более широких пределах, указанных предприятием-изготовителем.

5.5.2 Герметичность

Краны должны быть герметичными.

Кран считают герметичным, если максимально допустимые утечки при проведении испытаний не превышают значений, указанных в таблице 1.

5.5.3 Расход газа

Расход газа в положении "полностью открыто" должен быть не менее 95% номинального расхода газа.

Расход газа в положении "малое пламя" должен быть не более установленного предприятием-изготовителем в зависимости от конструкции и класса крана.

5.5.4 Испытание на кручение и изгиб

5.5.4.1 Краны должны иметь достаточную прочность, чтобы выдерживать механические напряжения, которым они могут быть подвергнуты во время установки и эксплуатации.

5.5.4.2 При испытаниях к кранам должен быть приложен крутящий и изгибающий моменты согласно таблице 3. После проведения испытаний не должна появляться остаточная деформация, и утечки не должны превышать значений, указанных в таблице 1.

Таблица 3 - Крутящий и изгибающий моменты

Номинальный диаметр впускного отверстия DN, мм | Крутящий момент*, Н·м | Изгибающий момент, Н·м | ||

Группа 1 и 2 | Группа 1 | Группа 2 | ||

Время приложения нагрузки, с | ||||

10 | 10 | 900 | 10 | |

6 | 15(7) | 15 | 7 | 25 |

8 | 20(10) | 20 | 10 | 35 |

10 | 35(15) | 35 | 20 | 70 |

15 | 50(15) | 70 | 40 | 105 |

20 | 85 | 90 | 50 | 225 |

25 | 125 | 160 | 80 | 340 |

32 | 160 | 260 | 130 | 475 |

40 | 200 | 350 | 175 | 610 |

50 | 250 | 520 | 260 | 1100 |

_____________ * Значения в скобках следует использовать для испытаний кранов с фланцевыми соединениями или соединениями хомут-зажим для бытовых плит. | ||||

5.5.4.3 Испытания на изгиб не следует проводить на кранах с фланцевыми соединениями к трубопроводам бытовых плит.

5.5.4.4 Момент вращения рабочего шпинделя и усилие нажатия ручки (кнопки)

Момент вращения и усилие нажатия не должны превышать значений, указанных в таблицах 4, 5.

Таблица 4 - Максимальный момент вращения

Номинальный диаметр впускного отверстия DN, мм | Момент вращения, Н·м | ||

5000 циклов | 10000 циклов | 40000 циклов | |

DN < 10 | 0,6 | 0,4 | 0,2 |

10 | 0,6 | 0,6 | 0,4 |

25 < DN | 1,0 | 0,6 | 0,4 |

Таблица 5 - Максимальное рабочее усилие нажатия

Номинальный диаметр впускного отверстия DN, мм | Рабочее усилие нажатия, Н | ||

5000 циклов | 10000 циклов | 40000 циклов | |

DN < 10 | 45 | 45 | 30 |

DN | 60 | 60 | 45 |

Если предприятие-изготовитель поставляет ручку (кнопку) вместе с краном, то момент вращения не должен превышать 0,017 Н·м на миллиметр диаметра ручки, а усилие нажатия не более 0,5 Н на квадратный миллиметр площади кнопки.

Если при этом запускается какое-то дополнительное устройство, например пьезовоспламенитель, то момент вращения, необходимый для запуска дополнительного устройства, исключается.

5.5.4.5 Момент вращения для обеспечения защитной блокировки

Кран с блокировкой в положении "закрыто" не должен открываться при приложении момента вращения, равного 1 Н·м.

5.5.5 Показатели надежности

Наработка до отказа должна соответствовать количеству циклов, указанному предприятием-изготовителем, в соответствии с классификацией кранов.

Критерии отказа:

- нарушение герметичности;

- превышение нормированных значений момента вращения или усилия нажатия.

5.5.6 Неметаллические материалы

Неметаллические материалы (прокладки и т.д.), находящиеся в соприкосновении с газом, должны быть однородными, без пор, включений, абразивных частиц, раковин и других видимых поверхностных дефектов.

5.5.6.1 Газостойкость

Стойкость неметаллических материалов к воздействию углеводородных газов проверяют погружением в пентан. После этого испытания изменение массы должно быть в пределах от минус 5% до плюс 10%.

5.5.6.2 Маслостойкость

Устойчивость неметаллических материалов к маслам проверяют погружением в масло. Изменение массы образца должно быть от минус 10% до плюс 10% первоначальной массы.

5.5.7 Влагостойкость

Материалы и покрытия деталей и узлов крана должны быть подвергнуты испытанию на влагостойкость, и после испытания они не должны иметь признаков коррозии, пузырей и других поверхностных повреждений, видимых невооруженным глазом.

5.5.8 Маркировка

5.5.8.1 На видном месте корпуса крана должна быть нанесена маркировка, содержащая:

- наименование предприятия-изготовителя и/или торговую марку;

- наименование или шифр изделия;

- дату изготовления;

- рабочее давление в килопаскалях;

- указатель направления потока газа.

В случае нехватки места можно исключить информацию о рабочем давлении.

5.5.8.2 Маркировка крана должна быть выполнена способом, обеспечивающим ее сохранность в течение всего срока службы.

5.5.8.3 Транспортная маркировка - по ГОСТ 14192.

6 Методы контроля

6.1 Условия проведения испытаний

6.1.1 Испытания следует проводить в закрытом помещении при следующих условиях:

- температуре воздуха (20±5) °С;

- относительной влажности воздуха не более 80%.

6.1.2 Испытания следует проводить воздухом, имеющим температуру (20±5) °С, если иные условия не оговорены изготовителями.

Измеренные значения расхода должны быть приведены к стандартным условиям.

6.1.3 Испытания крана следует проводить в последовательности пунктов настоящего стандарта.

6.1.4 Испытания следует проводить на месте установки, указанном изготовителем. Когда имеется несколько мест установки, испытания следует проводить в наиболее благоприятных условиях мест установки.

6.2 Герметичность

6.2.1 Проверку герметичности (5.5.2) следует проводить:

- для испытательного давления до 15 кПа включительно - объемным методом (приложение А);

- для испытательного давления более 15 кПа - методом падения давления (приложение Б).

При испытании на герметичность выход крана подключают к устройству для проверки герметичности. Воздух подают на вход крана. Испытания выполняют сначала давлением 0,6 кПа, а затем при полуторократном максимальном рабочем давлении, но не ниже 15 кПа.

Для кранов, предназначенных для газов третьего класса (сжиженных) с номинальным давлением 11,2 или 14,8 кПа, испытательное давление должно быть не менее 22 кПа.

Предельно допустимая погрешность измерения указанными методами должна составлять соответственно 1 см или 10 Па.

Допускается использование других методов определения герметичности, обеспечивающих необходимую точность измерения.

Пересчет данных измерений утечки методом падения давления в интенсивность утечки приведен в приложении В.

6.2.2 Наружная герметичность.

Перед испытаниями запорные детали, которые могут быть демонтированы, должны быть сняты и снова собраны пять раз в соответствии с инструкциями предприятия-изготовителя.

Испытания следует проводить в положении крана "полностью открыто", выходное отверстие заглушено. Воздух подают со стороны входного отверстия. Давление воздуха повышают согласно 6.2.1.

Утечка воздуха не должна превышать значений, указанных в таблице 1.

6.2.3 Внутренняя герметичность

Кран должен находиться в положении "закрыто". Поток воздуха подается на входное соединение крана. Давление повышают согласно 6.2.1. Измеренная утечка не должна превышать значений, указанных в таблице 1.

6.3 Расход газа

6.3.1 Испытания на соответствие 5.5.3 следует проводить воздухом при установке крана на стенд, схема которого приведена на рисунке 6.

1 - настраиваемый регулятор на входе; 2 - термометр; 3 - расходомер; 4 - манометр для измерения давления

на входе; 5 - манометр для измерения давления на выходе; 6 - дифференциальный манометр;

7 - образец для испытаний; 8 - кран

Рисунок 6 - Стенд для определения расхода газа

Допускается использование других методов измерения расхода с погрешностью, не превышающей указанную настоящим стандартом.

Допустимая погрешность измерения расхода - ±2%.

Для измерения номинального расхода кран следует установить в положении "полностью открыто". Давление воздуха на входе должно быть постоянным. Расход воздуха регулируется так, чтобы обеспечить заданный изготовителем перепад давлений на кране между входом и выходом.

Измеренный расход приводят к стандартным условиям по формуле

, (1)

, (1)

где - приведенный расход воздуха, м

/ч;

- измеренный расход воздуха, м

/ч;

- атмосферное давление, Па;

- испытательное давление, Па;

- температура воздуха, °С.

Для измерения минимального расхода газа, нормируемого изготовителем, кран должен быть установлен в положение "малое пламя"

.

6.4 Крутящий и изгибающий моменты

6.4.1 Испытания следует выполнять при соблюдении следующих условий:

- трубы, применяемые для испытаний, должны иметь длину, в 40 раз превышающую номинальный диаметр;

- для герметизации соединений следует применять незатвердевающие пасты;

- крутящий и изгибающий моменты для фланцевых соединений следует определять, как и для резьбовых;

- до начала указанных испытаний краны следует проверить на наружную и внутреннюю герметичность;

- краны группы 1, у которых соединения на впускных и выпускных отверстиях имеют разные номинальные диаметры, следует подвергать отдельно испытаниям на воздействие крутящего и изгибающего моментов.

6.4.2 Испытания на воздействие крутящего момента (5.5.4.2) для кранов групп 1 и 2 (продолжительность испытаний 10 с).

Присоединение крана к газопроводу (резьбовое, фланцевое, с помощью фитингов) следует осуществлять согласно указаниям предприятия-изготовителя в зависимости от конструкции крана.

Испытания следует проводить в следующей последовательности:

- ввернуть трубу 1 (рисунок 7) в кран с моментом силы, не превышающим необходимый крутящий момент, указанный в таблице 3. Зажать трубу 1 на расстоянии не менее 2;

- ввернуть трубу 2 в кран с моментом силы, не превышающим необходимый крутящий момент, указанный в таблице 3;

- обеспечить опору для трубы 2 таким образом, чтобы к устройству не прикладывался изгибающий момент;

- приложить необходимый крутящий момент к трубе 2 в течение 10 с. Усилие крутящего момента следует увеличивать постепенно и плавно. Последние 10% крутящего момента следует прикладывать в течение периода времени не более 1 м*. Не следует превышать значения крутящего момента, указанного в таблице 3;

______________

* Текст соответствует оригиналу. - .

- после снятия усилия проверить сборочный узел на наружную и внутреннюю герметичность и визуально на наличие деформации;

- если соединения на впускном и выпускном отверстиях не располагаются на одной оси, испытания следует повторить, поменяв соединения местами.

- наружный диаметр; 1, 2 - труба; 3 - испытуемый образец

Рисунок 7 - Схема испытания на воздействие крутящего момента

6.4.2.1 Соединения обжатием фитингов овальной формы

Для овальных фитингов, уплотняемых вручную, используют стальную трубу с новым латунным фитингом овальной формы рекомендуемого размера:

а) при прочно зажатом корпусе крана приложите необходимый для испытаний крутящий момент, указанный в таблице 1, к трубной гайке на 10 с;

б) такую же процедуру необходимо последовательно проделать для всех соединений;

в) после этого проверьте устройство на наличие деформации и утечки. При любой деформации овального седла или сопрягающихся поверхностей вследствие приложенного крутящего момента устройство отбраковывают.

6.4.2.2 Соединения фитингов обжатием с развальцовкой

Для соединений фитингов обжатием с развальцовкой используют короткий отрезок стальной трубы с развальцованным концом и выполняют процедуру, описанную в 6.4.2.1. При любой деформации конусного седла или сопрягающихся поверхностей вследствие приложенного крутящего момента устройство отбраковывают.

6.4.2.3 Фланцевые соединения или седлообразные соединения с зажимом для газопроводов бытовых плит

Присоедините кран к газопроводу, как рекомендовано предприятием-изготовителем, и затяните крепежные винты до рекомендованного момента затяжки. Подсоедините овальную или коническую развальцовываемую муфту и затяните крепежные винты до рекомендованного момента затяжки.

6.4.3 Испытания на воздействие изгибающего момента (5.5.4.2) для кранов групп 1 и 2 (продолжительность испытаний 10 с)

Испытания следует проводить при соблюдении следующих условий:

- испытаниям подвергают тот же кран, который испытывали на воздействие крутящего момента;

- силу, необходимую для создания изгибающего момента, указанного в таблице 3, для времени испытаний 10 с, с учетом массы трубы необходимо приложить на расстоянии 40 DN от центра крана в соответствии с рисунком 8;

- после снятия нагрузки необходимо проверить отсутствие деформаций (визуально) и наружную и внутреннюю герметичность;

- если соединения на впускном и выпускном отверстиях не расположены на одной оси, испытания следует повторить, поменяв соединения местами.

- наружный диаметр; DN - номинальный диаметр впускного отверстия 1, 2 - труба; 3 - кран

Рисунок 8 - Схема испытания на воздействие изгибающего момента

6.4.4 Испытания на воздействие изгибающего момента для кранов группы 1 (продолжительность испытаний 900 с) (5.5.4.2)

- испытаниям подвергают тот кран, который испытывали на воздействие крутящего момента;

- силу, необходимую для создания изгибающего момента, указанного в таблице 3, для времени испытаний 900 с, с учетом массы трубы необходимо приложить на расстоянии 40 DN от крана в соответствии с рисунком 8;

- не снимая нагрузки, необходимо проверить отсутствие деформаций (визуально) и внутреннюю герметичность;

- после снятия нагрузки необходимо проверить наружную герметичность;

- если соединение на впускном и выпускном отверстиях крана не расположены на одной оси, испытания следует повторить, поменяв соединения местами.

6.5 Момент вращения и усилия нажатия

6.5.1 Момент вращения ручки управления (5.5.4.4) следует измерять с помощью динамометрического ключа, имеющего точность измерения ±10% максимального значения момента вращения, указанного в таблице 4, для соответствующего крана. Движение открытия и закрытия необходимо выполнять с постоянной угловой скоростью, приблизительно равной 1,5 рад/с. Измеренный момент вращения не должен превышать значений таблицы 4.

6.5.2 Усилия нажатия ручки управления (кнопки) следует измерять с погрешностью ±10% максимального значения рабочего усилия, указанного в таблице 4, для соответствующего крана. Измеренные значения не должны превышать значений, указанных в таблице 4.

6.5.3 Проверку надежности фиксации крана в положении "закрыто" (5.5.4.5) следует проверять 10 раз по 10 с моментом вращения 1 Н·м. После проверки кран должен сохранить рабочие характеристики.

6.6 Надежность неметаллических материалов

Испытаниям следует подвергать готовые детали.

6.6.1 Маслостойкость

Испытания на маслостойкость (5.5.6.2) выполняют по ГОСТ 9.030 (метод А) путем определения изменения массы после погружения предварительно взвешенных деталей на (168±2) ч в стандартное масло СЖР-2 при максимальной рабочей температуре, указанной для крана.

Относительное изменение массы деталей ,%, вычисляют по формуле

![]() , (2)

, (2)

где - масса деталей до погружения в масло, г

- масса деталей после погружения в масло, г.

Относительное изменение массы не должно превышать нормируемое значение.

6.6.2 Газостойкость

Стойкость неметаллических деталей к воздействию углеводородных газов (5.5.6.1) проверяют следующим образом:

- взвешенные детали из неметаллических материалов погружают в жидкий пентан на (72±2) ч при температуре (23±2) °С так, чтобы они были полностью покрыты жидкостью;

- детали извлекают из пентана, помещают их в сушильный шкаф и выдерживают (168±2) ч при температуре (40±2) °С и атмосферном давлении;

- детали вновь взвешивают.

Относительное изменение массы деталей ,%, вычисляют по формуле

![]() , (3)

, (3)

где - масса деталей до погружения в пентан, г;

- масса деталей, извлеченных из сушильного шкафа, г.

Относительное изменение массы не должно превышать нормируемого значения.

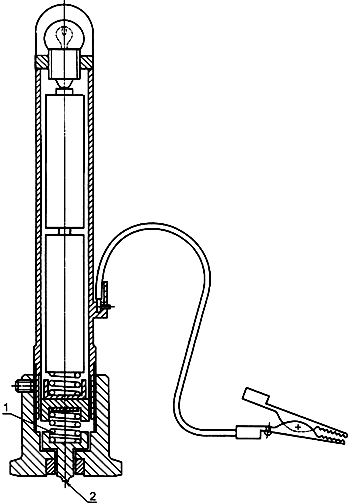

6.7 Стойкость и прочность лакокрасочных покрытий

Проверку стойкости деталей крана следует проводить по ГОСТ 9.908. Механическую прочность лакокрасочного покрытия (5.2.4) проводят с помощью приспособления в соответствии с рисунком 9. Жестко закрепленным стальным шариком диаметром 1 мм проводят вдоль испытуемой поверхности со скоростью от 30 до 40 мм/с с силой контакта 10 Н.

1 - пружина с усилием 10 Н; 2 - рабочая точка (стальной шарик диаметром 1 мм)

Рисунок 9 - Приспособление для проверки механической прочности лакокрасочного покрытия

После окончания испытаний визуально проверяют отсутствие царапин и других повреждений лакокрасочного покрытия. Испытания повторяют после испытания на влагостойкость (6.8).

6.8 Коррозионная стойкость и влагостойкость

При испытании на влагостойкость (5.5.7) кран помещают в камеру температурой 40 °С и с относительной влажностью более 95% на 48 ч. После климатического воздействия кран извлекают из камеры и визуально определяют отсутствие признаков коррозии, вспучивания или образования пузырей на лакокрасочном покрытии. Затем кран выдерживают 24 ч при температуре окружающей среды и повторно проводят внешний осмотр. Кран должен соответствовать требованиям 5.2.4 и 5.5.7.

6.9 Термостойкость

Два крана (один в открытом положении, другой в закрытом положении) подвергают последовательно испытаниям на термостойкость (5.5.1), выдерживая их:

- 48 ч при 0 °С или при минимальной рабочей температуре, указанной предприятием-изготовителем, если она ниже;

- 48 ч при 60 °С или при максимальной рабочей температуре, указанной предприятием-изготовителем, если она выше.

После испытаний необходимо при температуре окружающей среды проверить герметичность и момент вращения ручки управления или усилия нажатия кнопки.

6.10 Наработка до отказа

Краны следует испытывать на надежность (5.2.1, 5.5.5). Количество циклов при наработке до отказа выбирают в зависимости от класса крана, указанного предприятием-изготовителем.

Показатели надежности и частота выполнения циклов должна быть определена предприятием-изготовителем.

Цикл включает вывод крана из фиксированного положения, поворот из положения "закрыто" в положение "полностью открыто" или "малое пламя" (в зависимости от того, какое положение фиксировано) и возврат в исходное положение.

Прикладываемый момент вращения или усилие нажатия ручки управления в течение испытаний должен составлять не более 130% от величин, указанных предприятием-изготовителем.

50% циклов следует выполнять при максимальной рабочей температуре, указанной предприятием-изготовителем.

50% циклов следует выполнять при температуре (20±5) °С.

После выполнения определенного количества циклов (если это оговорено предприятием-изготовителем) и по окончании испытаний краны следует проверить на герметичность.

6.11 Проверку кранов на соответствие требованиям 5.1.2, 5.1.3, 5.1.5, 5.1.6, 5.1.8, 5.1.11, 5.1.13, 5.4.1, 5.4.8, 5.5.8 следует проводить визуальным осмотром и сопоставлением с конструкторской документацией.

6.12 Проверку кранов на соответствие требованиям 5.1.9, 5.1.10, 5.4.3-5.4.5 необходимо проводить поворотом ручки крана из положения "полностью открыто" в положение "закрыто" и обратно.

6.13 Проверку соответствия материалов 5.2.2, 5.2.3, 5.2.5-5.2.7 контролируют по сертификатам на материалы и сопоставлением с конструкторской документацией.

6.14 Проверку геометрических размеров элементов конструкции и присоединительных соединений 5.1.4, 5.1.7, 5.3, 5.4.6 проводят с помощью измерительного инструмента.

6.15 Соответствие углов поворота крана 5.4.2, 5.4.7 следует контролировать с помощью угломера.

7 Транспортирование и хранение

7.1 Краны транспортируют любым видом транспорта в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

7.2 При транспортировании железнодорожным или автомобильным транспортом краны, упакованные в ящики, формируют в пакеты по нормативным документам. Масса и размеры транспортных пакетов - по ГОСТ 24597.

7.3 Упакованные краны следует хранить в соответствии с условиями хранения 2(С) ГОСТ 15150.

8 Указания по эксплуатации

8.1 Перед установкой кран должен быть расконсервирован, наружные поверхности тщательно протерты.

8.2 Эксплуатироваться могут только те краны, которые соответствуют требованиям настоящего стандарта и имеют Руководство по эксплуатации предприятия-изготовителя.

8.3 Эксплуатация крана и пуск его в работу должны осуществляться в соответствии с руководством по эксплуатации, "Правилами безопасности в газовом хозяйстве" Госгортехнадзора России [1] и "Правилами технической эксплуатации и требованиями безопасности труда в газовом хозяйстве Российской Федерации" [2].

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие крана требованиям настоящего стандарта при соблюдении правил монтажа, хранения и эксплуатации, указанных в настоящем стандарте и руководстве по эксплуатации.

9.2 Гарантийный срок эксплуатации крана устанавливает предприятие-изготовитель.

10 Срок службы

10.1 Срок службы устанавливает предприятие-изготовитель.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Объемный метод определения герметичности

А.1 Устройство для проверки герметичности объемным методом приведено на рисунке А.1.

1 - сжатый воздух; 2 - градуированная шкала; 3 - испытуемый образец; 4 - измерительная бюретка;

5 - сосуд с постоянным уровнем; 6 - сосуд с водой; 7, 14 - сосуды для слива лишней воды; 8-13 - краны

Рисунок А.1 - Устройство для проверки герметичности газового тракта объемным методом

Устройство заполнено водой. Расстояние между уровнем воды в сосуде с постоянным уровнем 5 и концом трубки в измерительном сосуде 4 регулируется таким образом, чтобы эта высота уровня воды соответствовала испытательному давлению.

А.2 Порядок испытаний

Давление сжатого воздуха на входе в кран 8 регулируется до испытательного.

Все краны с 8-го по 12-й закрыты.

Испытуемый образец 3 подсоединен к системе. Выпускной кран 13 закрыт.

Открыть кран 9, когда вода в сосуде с постоянным уровнем 5 перетечет в сосуд для слива лишней жидкости 7, кран закрыть.

Открыть краны 8 и 11. Подать сжатый воздух и установить давление в измерительной бюретке 4 и испытуемом образце 3.

Открыть кран 10. Подождать в течение 15 мин, чтобы воздух в испытательном устройстве и образце достиг теплового равновесия.

На наличие какой-либо утечки будет указывать вода, переливающаяся из трубки в измерительную бюретку 4.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Метод определения герметичности по потере давления

Б.1 Устройство для проверки герметичности по потере давления изображено на рисунке Б.1.

1 - трубка со шкалой в миллиметрах; 2 - термически изолированный сосуд под давлением; 3 - трехходовой

кран; 4 - кран; 5 - патрубок для присоединения испытуемого образца; 6 - компрессор;

7 - воздушный объем 1 дм; 8 - вода; 9 - теплоизоляция; 10 - напорная трубка

Рисунок Б.1 - Устройство для проверки герметичности газового тракта методом потери давления

Устройство состоит из теплоизолированного сосуда под давлением 2, который заполнен водой таким образом, что объем воздуха над уровнем воды составляет 1 дм. Стеклянная трубка 1 с наружным диаметром 5 мм открыта сверху, а нижний ее конец находится в воде в сосуде 2. Эта трубка служит для измерения потери давления.

Испытательное давление прикладывают ко второй трубке 10, входящей в воздушную камеру сосуда под давлением 2. К патрубку 5 подсоединяют образец для испытаний посредством гибкой трубки длиной 1 мм и внутренним диаметром 5 мм.

Б.2 Порядок испытаний

Отрегулировать давление воздуха, создаваемое компрессором 6, через трехходовой кран 3 до испытательного давления. Подъем уровня воды в измерительной трубке 1 соответствует испытательному давлению.

Подсоединить образец для испытаний к патрубку 5 и отрегулировать давление посредством открывания трехходового крана 3.

Следует подождать в течение 10 мин, пока не установится тепловое равновесие, после чего начинается 5-минутный период испытаний. В конце этого периода времени потери давления считывают по измерительной трубке со шкалой 1.

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Пересчет потери давления в интенсивность утечек

Для расчета интенсивности утечек , см

/ч, в зависимости от потери давления используют следующую формулу

![]() ,

,

где - суммарный внутренний объем установки для испытаний с краном для испытаний, см

;

- абсолютное давление воздуха в начале испытаний, кПа;

- абсолютное давление воздуха в конце испытаний, кПа.

Потери давления измеряют за период времени 5 мин и пересчитывают в интенсивность утечки за час.

ПРИЛОЖЕНИЕ Г

(справочное)

Библиография

[1] ПБ 12-368-2000 "Правила безопасности в газовом хозяйстве" Госгортехнадзора России Москва; ОБТ, 1999

[2] "Правила технической эксплуатации и требования безопасности труда в газовом хозяйстве Российской Федерации" Москва; НПО ОБТ, 1995

Текст документа сверен по:

М.: ИПК Издательство стандартов, 2003