ГОСТ Р 51155-98

Группа Е77

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АРМАТУРА ЛИНЕЙНАЯ

Правила приемки и методы испытаний

Line accessories. Acceptance rules and methods of tests

ОКС 29.080.10

ОКП 34 4991

Дата введения 1999-01-01

Предисловие

1 РАЗРАБОТАН Московским специальным конструкторско-технологическим бюро Акционерного общества "Производственное объединение Электросетьизоляция" (МСКТБ АО "ПО Электросетьизоляция")

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 26 марта 1998 г. N 86

3 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на линейную арматуру воздушных линий электропередачи и открытых распределительных устройств подстанций (далее - арматура) и устанавливает правила приемки и методы испытаний.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.302-88 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 839-80 Провода неизолированные для воздушных линий электропередачи. Технические условия

ГОСТ 2744-79 Арматура линейная. Правила приемки и методы испытаний

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 9012-59 Металлы. Методы измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Методы измерения твердости по Роквеллу

ГОСТ 13276-79 Арматура линейная. Общие технические условия

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17441-84 Соединения контактные электрические. Приемка и методы испытаний

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

3 ПРАВИЛА ПРИЕМКИ

3.1 Для контроля качества арматуры на соответствие требованиям ГОСТ 13276, стандартов или технических условий на арматуру проводят приемо-сдаточные, типовые, периодические и приемочные испытания по ГОСТ 16504.

За партию принимают арматуру одного типоразмера, изготовленную в одних и тех же технологических условиях и оформленную одним документом о качестве.

Размер партии - не более 10000 шт.

3.2 Приемо-сдаточные испытания

3.2.1 Приемо-сдаточные испытания - это контрольные испытания продукции при приемочном контроле, проводимые на заводе-изготовителе.

3.2.2 Приемо-сдаточные испытания проводят на изделиях, отобранных от каждой партии готовой продукции, по показателям, в последовательности и объеме, указанных в таблице 1.

Таблица 1

Вид испытаний и проверок | Пункт методов испытаний | Число образцов |

Проверка внешнего вида | 4.4 | 100% |

Проверка маркировки | 4.4 | |

Проверка шарнирности | 4.8 | |

Проверка наружных дефектов в сварных швах и околошовной зоне | 4.13 | |

Проверка комплектности | 4.4 | |

Проверка основных размеров | 4.5 | 0,5% партии, но не менее 5 шт. (при размере партии более 50 шт.) |

Проверка твердости термически обработанных деталей | 4.15 | |

Проверка прочности сцепления защитных металлических покрытий | 4.9, 4.10 | |

Проверка толщины защитных металлических покрытий и защитных свойств хроматных пленок | 4.9, 4.10 | |

Проверка адгезии лакокрасочных покрытий | 4.11 | |

Проверка упаковки | 4.4 | |

Примечание - Если размер партии менее 50 изделий, испытаниям подвергают три изделия. | ||

3.3. Периодические испытания

3.3.1 Периодические испытания - это контрольные испытания выпускаемой продукции, проводимые в объемах и в сроки, устанавливаемые нормативно-технической документацией, с целью контроля стабильности качества продукции и возможности ее выпуска.

Испытания проводят на заводе. При отсутствии необходимого испытательного оборудования испытания проводят в любой специализированной организации.

3.3.2 Периодические испытания проводят на пяти изделиях арматуры по показателям и в последовательности, указанных в таблице 2, не реже одного раза в два года.

3.4 Типовые испытания

3.4.1 Типовые испытания - это контрольные испытания выпускаемой продукции, проводимые изготовителем с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, рецептуру или технологический процесс.

Испытания, как правило, проводят на заводе-изготовителе.

3.4.2 Типовые испытания проводят на пяти изделиях арматуры по показателям и в последовательности, указанных в таблице 2.

3.5 Приемочные испытания

3.5.1 Приемочные испытания - это контрольные испытания опытных образцов, опытных партий продукции или изделий единичного производства с целью оценки готовности предприятия к выпуску продукции данного типа в заданном объеме.

Испытания проводят при постановке изделий на производство.

3.5.2 Приемочные испытания проводят не менее чем на трех изделиях арматуры по показателям и в последовательности, указанных в таблице 2.

Таблица 2

Испытания | ||||

Вид испытаний и проверок | Пункт методов испытаний | приемочные | типовые | периоди- |

1 Проверка массы | 4.14 | + | + | + |

2 Проверка материалов | 4.16 | + | + | + |

3 Испытание относительного сопротивления электрического контакта | 4.20.3 | + | + | + |

4 То же, после нагрева номинальным током | 4.20.5 | + | + | - |

5 То же, после нагрева током, в 1,5 раза превышающим номинальный | 4.20.6 | + | + | - |

6 То же, после термического старения 500 циклами нагрева охлаждения | 4.20.7 | + | - | - |

7 То же, после нагрева током термической стойкости | 4.20.8 | + | + | - |

8 Проверка условий монтажа | 4.6 | + | + | + |

9 Проверка на срабатывание в заданных условиях | 4.17 | + | + | - |

10 Проверка прочности сцепления защитных металлических покрытий | 4.9, 4.10 | + | + | - |

11 Проверка адгезии лакокрасочных покрытий | 4.11 | + | + | - |

12 Проверка прочности заделки проводов и канатов | 4.19.1-4.19.3 | + | + | + |

13 Проверка разрушающей нагрузки | 4.19.4, 4.19.5 | + | + | + |

14 Проверка коррозионной стойкости | 4.18 | + | + | + |

15 Проверка затягиванием болтов | 4.7 | + | + | + |

3.6 Типовые, периодические и приемочные испытания проводят на изделиях, прошедших приемо-сдаточные испытания.

3.7 При получении неудовлетворительных результатов испытаний хотя бы на одном изделии арматуры по одному из указанных показателей, проводят повторную проверку по всем показателям на удвоенном числе изделий, отобранных из той же партии.

Результаты повторных испытаний распространяют на всю партию.

При неудовлетворительных результатах типовых и периодических испытаний выпуск изделий арматуры приостанавливают до устранения дефектов, после чего вновь подвергают испытаниям по всем показателям.

3.8 Протоколы испытаний хранят на предприятии-изготовителе и представляют потребителю по его требованию. Формы протокола приведены в приложениях А-В.

4 МЕТОДЫ ИСПЫТАНИЙ

4.1 Изделия арматуры для испытаний отбирают из партии готовой продукции.

4.2 Для проведения испытаний выборку изделий арматуры следует проводить методом наибольшей объективности по ГОСТ 18321.

4.3 Отобранные изделия снабжают ярлыками. Образец ярлыка приведен в приложении Г.

4.4 Внешний вид, комплектность, упаковку, наличие и правильность маркировки проверяют внешним осмотром без применения увеличительных приборов.

4.5 Проверку размеров на соответствие требованиям рабочих чертежей, утвержденных в установленном порядке, проводят при помощи измерительных приборов и измерительных приспособлений (калибры и др.), обеспечивающих точность измерений в заданных пределах.

4.6 Проверку возможности монтажа, обеспечивающего функциональное назначение арматуры, проводят пробным монтажом, при котором арматуру монтируют с проводом, не изолированным для воздушных линий электропередачи (далее - проводом), или канатом (молниезащитным тросом) (далее - канатом), для которых она предназначена, или с сопрягаемым элементом.

Если арматура предназначена для проводов или канатов нескольких сечений, то пробный монтаж производят проводами или канатами наименьшего и наибольшего сечений из применяемой группы проводов или канатов.

4.7 Арматуру с болтовым креплением проводов и канатов следует испытывать затягиванием болтов моментами затяжки:

(22,0±1,5) Н·м | - для болтов | М8; | |

(24,0±1,5) Н·м | " | " | М10; |

(40,0±2,0) Н·м | " | " | М12; |

(60,0±3,0) Н·м | " | " | М16. |

Состояние арматуры под нагрузкой при монтаже следует проверять внешним осмотром.

4.8 Проверку шарнирности проводят на смонтированных вместе элементах. Элементы шарнирного соединения должны легко и свободно перемещаться в пределах требований рабочих чертежей, при этом возможность самопроизвольного разъединения данного соединения не допускается.

4.9 Толщину и прочность сцепления цинковых и кадмиевых покрытий и защитных свойств хроматных пленок проверяют по ГОСТ 9.302.

4.10 Прочность сцепления хроматной пленки проверяют по 5.3 ГОСТ 9.302.

4.11 Адгезию лакокрасочных покрытий определяют методом решетчатых надрезов по ГОСТ 15140.

4.12 Качество защитных покрытий проверяют на образцах, поверхность которых не повреждена при предшествующих испытаниях.

4.13 Выявление дефектов в сварных швах и околошовной зоне проводят по ГОСТ 3242.

В арматуре с защитными покрытиями сварные швы контролируют до нанесения покрытий.

4.14 Массу арматуры проверяют на весах с погрешностью взвешивания не более ±3%.

4.15 Проверку твердости термически обработанных деталей проводят по ГОСТ 9012 и ГОСТ 9013.

4.16 Проверку материалов на соответствие требованиям рабочих чертежей проводят по сертификатам предприятий - изготовителей данных материалов. При отсутствии сертификатов соответствие материалов устанавливают проведением необходимых анализов.

4.17 Проверку изделий арматуры при срабатывании в заданных условиях проводят по утвержденной методике.

4.18. Коррозионную стойкость проверяют на контактной биметаллической арматуре (медь - алюминий). Изделия арматуры устанавливают в камеру и подвергают воздействию морского тумана. Туман образуют распылением морского раствора следующего состава, г/л:

- хлористый натрий | 27 | |

- хлористый магний (безводный) | 6 | |

- хлористый кальций (безводный) | 1 | |

- хлористый калий | 1 |

Соли взвешивают с погрешностью до 10% и растворяют в дистиллированной воде. Полученный раствор распыляют по 15 мин через каждые 45 мин, причем струя тумана при распылении не должна попадать непосредственно на изделия.

Изделия размещают с таким расчетом, чтобы они не касались друг друга и стенок камеры. Срок пребывания изделий в камере - 10 сут. Температура в течение всего испытания должна быть 300-303 К (27-30 °С).

По окончании испытания изделия вынимают из камеры и выдерживают при температуре (293±5) К [(20±5) °С], относительной влажности (65±15)% и атмосферном давлении 10·10 Па в течение 6-12 ч.

Затем медную пластину удаляют и соприкасавшиеся друг с другом поверхности меди и алюминия подвергают тщательному осмотру. Изделия считают выдержавшими испытания, если на контактных поверхностях не будет обнаружено следов коррозии (поверхности чистые, без следов сыпи), а также если медный слой неотделим и с алюминиевой основой составляет одно целое.

4.19 Механические испытания

4.19.1 Прочность заделки проводов или канатов в арматуре определяют нагружением провода или каната, смонтированного в зажиме.

Арматуру монтируют с проводом или канатом, для которого она предназначена. Если арматуру используют для группы проводов или канатов, то прочность заделки определяют с каждым проводом или канатом, входящим в группу.

Болты испытуемой арматуры затягивают динамометрическим ключом с установленным моментом затяжки.

Нагрузку в испытательной машине плавно повышают до 50% от установленной в рабочих чертежах прочности заделки. В дальнейшем нагружение производят со скоростью не более 10% в минуту от прочности заделки до проскальзывания провода или каната в арматуре или обрыва одной проволоки. Погрешность измерения испытательной нагрузки - не более ±3%.

С целью учета условий нагружения арматуры в эксплуатации испытания необходимо проводить на участках проводов или канатов длиной , указанной в таблице 3.

Таблица 3

В миллиметрах

Длина | ||||

Диаметр провода | для прессуемых соединений | для болтовых и клиновых соединений | ||

облегченных | несущих | облегченных | несущих | |

До 5,1 включ. | 500 | 4000 | 500 | 1000 |

Св. 5,1 до 9,0 включ. | 1000 | |||

Св. 9,0 | 1500 | 6000 | ||

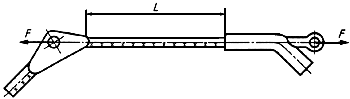

4.19.2 Прочность заделки проводов или канатов в арматуре определяют согласно схемам, приведенным в приложении Д (в соединительных и натяжных зажимах - на рисунке Д1, в поддерживающих - на рисунке Д2).

4.19.3 Прочность провода в месте установки ремонтного зажима проверяют согласно схеме определения прочности заделки проводов в соединительных зажимах (приложение Д, рисунок Д1).

Для подготовки провода к испытаниям на испытуемом участке, равном по длине трем диаметрам провода, разрезают определенное число проводов наружного повива (для проводов по ГОСТ 839 с номинальным сечением: до 205/27 мм (таблица 4), от 240/32 мм

(таблица 5).

Таблица 4

Тип зажима | Число разрезанных алюминиевых проволок | ||

до 6 | до 24-26 | до 28-30 | |

РАС длиной 200 мм | 1 | 4 | 5 |

РАС длиной 400 мм | 2 | 8 | 9 |

Таблица 5

Тип зажима | Число разрезанных алюминиевых проволок | ||

24 | 26-30 | 54 и более | |

РАС длиной 300 мм | 3 | 4 | 6 |

РАС длиной 500 мм | 8 | 9 | 18 |

Ремонтный зажим монтируют на этом участке в соответствии с инструкцией по монтажу.

4.19.4 Разрушающую нагрузку арматуры проверяют нагружением. Схема приложения нагрузки к арматуре при испытании должна соответствовать рабочим чертежам.

Болты испытуемой арматуры следует затянуть динамометрическим ключом установленным моментом затяжки.

Нагрузку в испытательной машине плавно повышают до 50% установленной в рабочих чертежах разрушающей нагрузки. В дальнейшем нагружение производят со скоростью не более 10% в минуту от разрушающей нагрузки до разрушения арматуры или одной из ее деталей. Погрешность измерения испытательной нагрузки - не более ±3%.

Минимальное усилие разрушения, полученное в результате испытания, должно быть не менее установленной разрушающей нагрузки или равно ей.

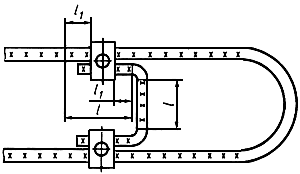

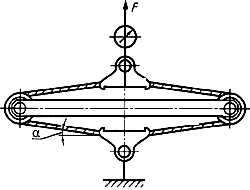

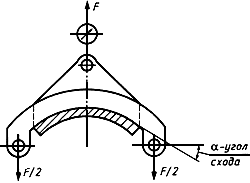

4.19.5 Разрушающую нагрузку поддерживающих зажимов проверяют по схеме, приведенной в приложении Д (рисунок Д3 или Д4), при этом изделия арматуры монтируют:

- по рисунку Д3 - с многопроволочным стальным канатом наибольшего диаметра, на который рассчитана испытуемая поддерживающая арматура. Изделия должны быть расположены так, чтобы по обеим сторонам поддерживающей арматуры углы схода каната были равны или менее 8°.

Угол схода каната более 8° должен быть указан на рабочих чертежах;

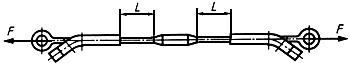

- по рисунку Д4 - со специальной скобой, имитирующей распределенную нагрузку на рабочей поверхности поддерживающего зажима.

Разрушающую нагрузку поддерживающих зажимов для расщепленных проводов фазы проверяют в соответствии с силовой схемой рабочих чертежей. При этом допускаются раздельные испытания элементов поддерживающего зажима.

4.19.6 Испытания арматуры (например, узлов креплений подвесок к опоре), у которой направление воздействующей нагрузки не совпадает с одной из осей изделия, проводят с применением специальных приспособлений.

4.20 Электрические испытания

4.20.1 Перед проведением электрических испытаний арматуры токоведущие соединения арматуры подготовляют в последовательности, приведенной ниже:

- контактные поверхности испытуемых изделий и проводов должны быть зачищены металлической щеткой не ранее 10 мин до монтажа;

- резьбовые соединения следует соединить с усилием, равным монтажному. Подтягивать болты во время испытания не допускается;

- монтаж выполнять в соответствии с инструкцией по монтажу.

4.20.2 Испытание арматуры, предназначенной для группы проводов, проводят с проводом наибольшего сечения, не подвергавшимся ранее механическим нагрузкам.

Между выходом испытательной схемы и изделием, а также между изделиями должен находиться участок провода, длина которого, установленная в зависимости от его диаметра, должна быть не менее:

250 мм | - диаметр | до | 5,1 мм; |

500 мм | " | св. | 5,1 до 9,0 мм; |

750 мм | " | " | 9,0 " 14,0 мм; |

1000 мм | " | " | 14,0 мм. |

4.20.3 Для определения относительного сопротивления электрического контакта нового изделия измеряют сопротивление электрического контакта и целого участка провода той же длины

при помощи измерительного устройства двойного моста или методом "ток - напряжение".

Сопротивление измеряют при температуре окружающей среды (293±10) К [(20±10) °С] по ГОСТ 17441.

Измерительный ток должен быть не более 0,3 номинального тока для данного провода при измерении методом "ток - напряжение". Погрешность измерения - не более ±1,5%.

В каждой точке проводят не менее трех измерений.

Относительное сопротивление электрического контакта нового изделия вычисляют по формуле

![]() , (1)

, (1)

где и

- средние арифметические значения результатов измерения соответственно падения напряжения и сопротивления контакта, В (Ом);

![]() и

и - средние арифметические значения результатов измерения соответственно падения напряжения и сопротивления провода, В (Ом).

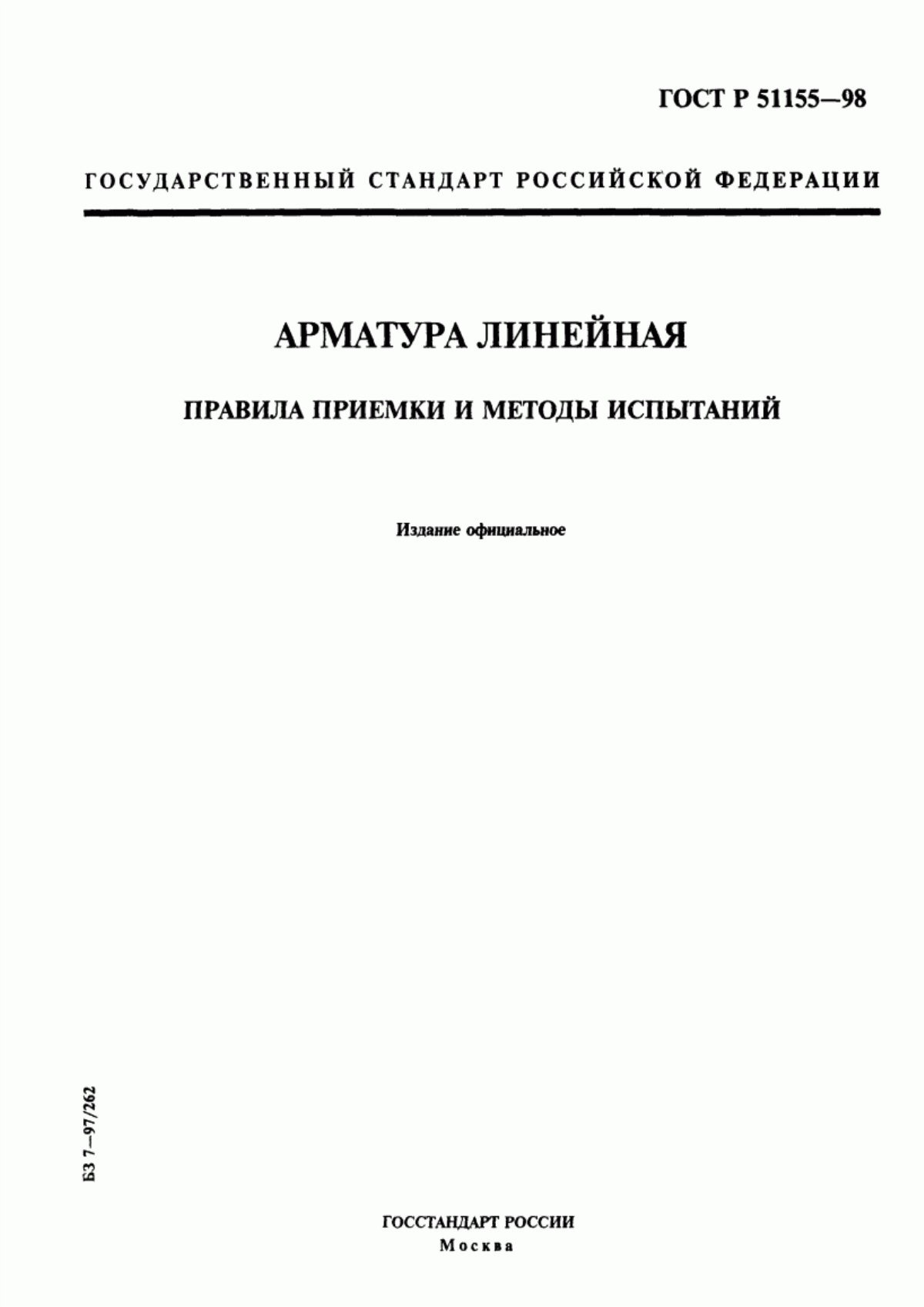

В точках измерения падения напряжения на проводе должны быть выполнены бандажи из двух витков медной проволоки диаметром 0,7-0,8 мм или применены зажимы, обеспечивающие надежный точечный контакт. Точки измерения сопротивления электрического контакта должны быть расположены от испытуемого изделия (рисунок 1) на расстоянии , не более:

5 мм | - для | проводов | номинальным | сечением | токоведущей | части | до 185 мм |

10 мм | " | " | " | " | " | " | св. 185 мм |

Рисунок 1

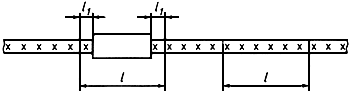

4.20.4 При испытании ответвительной арматуры токоведущего соединения, сопротивления или падения напряжения

![]() измеряют на ответвленном проводе (рисунок 2).

измеряют на ответвленном проводе (рисунок 2).

Рисунок 2

4.20.5 Относительное сопротивление электрического контакта после нагрева номинальным током определяют следующим образом: изделия арматуры, прошедшие испытания по 4.20.3, нагревают номинальным током до установившихся температур провода и токоведущего соединения и затем охлаждают до температуры (293±10) К [(20±10) °С].

Определение - по 4.20.3.

4.20.6 Относительное сопротивление электрического контакта после нагрева током, в 1,5 раза превышающим номинальный, определяют в последовательности, приведенной ниже: изделия арматуры, прошедшие испытания по 4.20.5, нагревают током, в 1,5 раза превышающим номинальный, до установившихся температур провода и токоведущего соединения и затем охлаждают до температуры (293±10) К [(20±10) °С].

Определение - по 4.20.3.

4.20.7 Относительное сопротивление электрического контакта после термического старения 500 циклами нагрева - охлаждения определяют в такой последовательности: изделия арматуры, прошедшие испытания по 4.20.6, подвергают термическому старению 500 циклами нагрева - охлаждения. Испытание состоит в нагревании токоведущего соединения переменным или постоянным током, при котором температура алюминиевого провода достигает 373 К (100 °С), медного провода - 393 К (120 °С). Сила тока должна быть такой, чтобы длительность нагрева до указанных температур была не менее 180 с. После достижения указанной температуры изделия должны быть охлаждены до температуры (293±10) К [(20±10) °С]. Для ускорения охлаждения допускается применять вентиляторы.

Определение проводят через каждые 50 циклов в соответствии с 4.20.3.

4.20.8 Относительное сопротивление электрического контакта после нагрева током термической стойкости определяют в такой последовательности: изделия арматуры, прошедшие испытания по 4.20.6 или 4.20.7, нагревают током термической стойкости, при котором температура проводов за время не более 180 с достигает значений:

473 К (200 °С) - для алюминиевых проводов;

573 К (300 °С) - для медных проводов.

После нагрева изделия охлаждают до температуры (293±10) К [(20±10) °С].

Определение - в соответствии с 4.20.3.

4.20.9 Испытания, связанные с нагревом провода и токоведущего соединения, проводят при скорости воздушного потока не более 0,6 м/с.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

ФОРМА ПРОТОКОЛА

приемо-сдаточных испытаний линейной арматуры

Таблица А.1

|

| Число годных образцов | ||||||||||||||

Наи- | Раз- мер пар- тии, шт. | Но- мер пар- тии | Чис- | Вне- шний вид | Мар- | Шар- нир- ностъ | Наруж- ные дефек- ты в свар- | Комп- лект- ность | Ос- | Твер- дость терми- чески обра- ботан- ных дета- лей | Толщина покрытия | Проч- ность сце- пле- ния цин- ко- | За- | Адге- зия лако- кра- | Упа- ков- | |

цин- ково- го | кад- мие- вого | |||||||||||||||

Заключение

Руководитель испытательной лаборатории | Испытатель | ||||||||||

| должность | ||||||||||

подпись | Ф.И.О. | дата | подпись | Ф.И.О. | дата | ||||||

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

ФОРМА ПРОТОКОЛА

периодических (типовых) испытаний линейной арматуры

УТВЕРЖДАЮ | ||

Руководитель | ||

наименование ИЦ (ИЛ) | ||

организации | ||

подпись | фамилия, имя, отчество | |

" ___ " _______________ 199__ г.

ПРОТОКОЛ N

испытаний | ||

вид проводимых испытаний по ГОСТ 16504-81 | наименование арматуры | |

на _________ листах

__________________

год издания

1. Испытательная организация |

наименование и адрес испытательной лаборатории, |

номер и дата аттестата аккредитации |

2. Объект испытаний |

наименование оборудования, код ОКП, наименование изготовителя |

дата изготовления, заводской номер, по каким документам изготовлено, |

назначение |

3. Место испытаний |

указываются конкретные наименования мест, |

где проводились испытания, и их адреса |

4. Заказчик |

полное наименование заказчика |

почтовый адрес |

5. Дата начала испытаний " ___ " ________________ 199 ___ г.

Дата окончания испытаний " ___ " _________________ 199 ___ г.

6. Цель испытаний

указывается цель проводимых испытаний, |

перечень измеряемых параметров и характеристик |

7. НТД, на соответствие которым проводились испытания |

указываются конкретные наименования нормативных документов, |

в которых указаны проверяемые показатели |

|

8. Условия проведения испытаний |

указываются условия, в которых проводились испытания, |

нормативные документы, в которых изложены допустимые |

отклонения условий испытаний |

9. Методы испытаний |

указываются конкретные наименования нормативных и методических |

документов, на основании которых проводились испытания |

|

10. Программа испытаний |

приводится информация о порядке выполнения операций по |

определению каждой характеристики, |

последовательности определения характеристик |

11. Средства испытаний |

приводится перечень испытательного оборудования и средств измерений, |

их точностные характеристики, сведения об аттестации или дата поверки |

12. Результаты испытаний

Испытуемый параметр (характеристика), номер пункта требований по НТД | Чис- | Допуск по НТД | Фактическое значение | Погрешность опреде- | Заключение о соответствии (не соответ- ствии) НТД | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

13. Заключение

указывается полное наименование оборудования, его заводской номер, |

наименование испытаний, |

оценка результатов испытаний (соответствует или не соответствует |

требованиям нормативных документов) |

Руководитель испытательной лаборатории

подпись | Ф.И.О. |

" ___ " _____________ 199___ г.

Руководитель группы (испытаний)

подпись | Ф.И.О. | |||

Испытатели: | ||||

должность | подпись | Ф.И.О. | ||

должность | подпись | Ф.И.О. | ||

должность | подпись | Ф.И.О. |

ПРИЛОЖЕНИЕ В

(рекомендуемое)

ФОРМА ПРОТОКОЛА

приемочных испытаний

УТВЕРЖДАЮ |

подпись |

фамилия, имя, отчество |

число, месяц, год |

ПРОТОКОЛ N

Приемочных испытаний опытного образца на _________ листах

Наименование арматуры | |||||||||||

Условное обозначение | |||||||||||

Приемочная комиссия в составе: | |||||||||||

Председателя | |||||||||||

должность, организация, фамилия, имя, отчество | |||||||||||

Членов комиссии: | |||||||||||

| |||||||||||

1. | |||||||||||

должность, организация, фамилия, имя, отчество | |||||||||||

2. | |||||||||||

3. | |||||||||||

назначенная приказом Заказчика от | |||||||||||

число, месяц, год, N | |||||||||||

провела приемочные испытания опытного образца | |||||||||||

наименование | |||||||||||

и условное обозначение арматуры | |||||||||||

в соответствии с ГОСТ 2744-79 в период с | |||||||||||

число, месяц, год | |||||||||||

по | |||||||||||

число, месяц, год | |||||||||||

1. Краткие сведения об изделии:

а) основание на разработку;

б) кем и когда разработано и утверждено техническое задание;

в) кем и когда разработана рабочая и конструкторская документация;

г) где и когда проведены предварительные испытания;

д) кем и когда изготовлен опытный образец;

е) назначение изделия;

ж) упрощенный чертеж (рисунок) изделия, достаточный для понимания принципа действия, с экспликацией;

з) краткое описание конструкций и принцип действия;

и) фотография изделия в период испытаний (фотографию надо делать с человеком или предметом, сравниваемым с изделием).

2. Технико-экономические и эксплуатационные показатели, предусмотренные проектом и полученные при испытании:

Испытуемый параметр (характеристика), номер пункта требований по НТД | Числовое значение по НТД | Допуск | Фактическое значение | Погреш- | Заключение о соответствии (не соответ- ствии) НТД | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

3. Условия проведения испытаний.

4. Объем выполненных работ в период приемочных испытаний опытного образца.

5. Результаты проверки соответствия состава и комплектности технической документации на изделие.

6. Данные и результаты испытаний опытного образца изделия.

7. Результаты проверки соответствия технической документации и испытуемого опытного образца.

8. Общая оценка показателей качества изделий по результатам испытаний и соответствия требованиям технического задания.

9. Выводы комиссии, например: "Опытный образец | ||

наименование и | ||

успешно выдержал приемочные испытания, изделие может | ||

обозначение арматуры, порядковый номер | ||

быть рекомендовано к постановке на производство". | ||

Приложения: 1. Протоколы измерений (промежуточные).

2. Промежуточные акты и другие дополнительные материалы.

Председатель комиссии: | |||

подпись, дата, Ф.И.О. | |||

Члены комиссии: | |||

подпись, дата, Ф.И.О. | |||

1 | |||

2 | |||

3 | |||

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

ОБРАЗЕЦ ЯРЛЫКА

Образец N | Дата | ||||||||

Наименование | |||||||||

Партия N | Число | шт. | |||||||

Вид испытания | |||||||||

Подпись _______________

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

СХЕМЫ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ЗАДЕЛКИ ПРОВОДОВ И КАНАТОВ

В ЗАЖИМАХ И РАЗРУШАЮЩЕЙ НАГРУЗКИ ЗАЖИМОВ

Рисунок Д.1

Примечание - Образец располагают на расстоянии 0,5 от места крепления проводов и канатов в испытательной машине.

Рисунок Д.2

Рисунок Д.3

Рисунок Д.4

Текст документа сверен по:

М.: ИПК Издательство стандартов, 1998