ГОСТ IEC 60034-18-31-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ ЭЛЕКТРИЧЕСКИЕ ВРАЩАЮЩИЕСЯ

Часть 18-31

Оценка функциональных показателей систем изоляции

Методы испытаний для шаблонных обмоток

Оценка и классификация систем изоляции, используемых во вращающихся машинах, по тепловым характеристикам

Rotating electrical machines. Part 18-31. Functional evaluation of insulation systems. Test procedures for form-wound windings. Thermal evaluation and classification of insulation systems used in rotating machines

МКС 29.160

Дата введения 2016-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2014 г. N 72-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 мая 2015 г. N 410-ст межгосударственный стандарт ГОСТ IEC 60034-18-31-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2016 г.

5 Настоящий стандарт идентичен международному стандарту IEC 60034-18-31:2012* Rotating electrical machines - Part 18-31: Functional evaluation of insulation systems - Test procedures for form-wound windings - Thermal evaluation and classification of insulation systems used in rotating machines (Машины электрические вращающиеся. Часть 18-31. Функциональная оценка систем изоляции. Методики испытаний шаблонных обмоток. Оценка тепловых характеристик и классификация изоляционных систем, используемых во вращающихся машинах).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом по стандартизации ТС 2 "Вращающиеся машины" Международной электротехнической комиссии (IEC).

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты" (по состоянию на 1 января текущего года), а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

IEC 60034-18 состоит из нескольких частей, содержит разные типы оценки функциональных показателей и особые методы испытаний систем изоляции вращающихся электрических машин. IEC 60034-18-1 устанавливает общие требования для таких методов и содержит принципы аттестации.

Последующие части IEC 60034-18-21, IEC 60034-18-22, IEC 60034-18-31, IEC 60034-18-33, IEC 60034-18-34, IEC 60034-18-41 и IEC 60034-18-42 подробно описывают методы для разных типов обмотки.

Настоящий стандарт устанавливает требования к оценке тепловых характеристик и классификацию систем изоляции для шаблонных обмоток. IEC 60034-18-31 представляет стандартные методики термического старения и методы диагностических испытаний.

К настоящему стандарту относятся следующие части:

- IEC 60034-18-1: Общие требования;

- IEC 60034-18-21: Методы испытаний обмоток из обмоточного изолированного провода. Оценка тепловых характеристик и классификация;

- IEC 60034-18-41: Квалификационные и типовые испытания для систем электроизоляции типа I, используемых во вращающихся электрических машинах с питанием от преобразователей источника напряжения;

- IEC 60034-18-42: Квалификационные и приемные испытания для систем электроизоляции, стойких к частичному разряду, типа II, используемых во вращающихся электрических машинах с питанием от преобразователей источника напряжения.

1 Область применения

Настоящий стандарт распространяется на вращающиеся электрические машины и устанавливает требования к методам испытаний термостойкости для классификации изоляционных систем в электрических вращающихся машинах переменного или постоянного тока с косвенным охлаждением и шаблонными обмотками.

Работа испытуемой системы сравнивается с работой эталонной системы изоляции с установленными рабочими характеристиками.

Методы испытаний, описанные в настоящем стандарте, предназначены для сравнения нагревостойкости корпусной изоляции между проводником(-ами) и корпусом и, где предусмотрено, конструкцией катушки или сердечника междувитковой изоляции.

Испытание не должно имитировать эксплуатационные механические нагрузки, испытываемые креплением лобовых частей обмотки или опорами. Оно не включает в себя оценку термомеханического износа в результате расширения и сжатия изоляции во время температурных циклов.

IEC 60034-18-1 устанавливает общие требования к испытаниям на долговечность при нагреве систем изоляции, используемых во вращающихся электрических машинах. Принципов IEC 60034-18-1 следует придерживаться, если нет других указаний в IEC 60034-18-31.

Класс нагревостойкости для системы изоляции относится к максимально допустимой температуре ее участка перегрева. Средняя температура, измеренная во время эксплуатации, не должна превышать допустимые значения нагрева в соответствии с IEC 60034-1.

Примечания

1 Большие машины, особенно синхронные генераторы, могут требовать специальных методов испытаний для оценки тепловых характеристик, которые не включены в данную часть.

2 Рекомендованные параметры для диагностических испытаний могут применяться в соответствии со стандартом IEC 60034-18-42 для шаблонных обмоток с системами изоляции II типа для использования в преобразователях.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 60034-15:2009 Rotating electrical machines - Part 15: Impulse voltage withstand levels of form-wound stator coils for rotating a.с. machines (Машины электрические вращающиеся. Часть 15. Предельные уровни импульсного напряжения для вращающихся машин переменного тока с шаблонной катушкой статора)

IEC 60034-18-1:2010 Rotating electrical machines - Part 18-1: Functional evaluation of insulation systems - General guidelines (Машины электрические вращающиеся. Часть 18-1. Функциональная оценка систем изоляции. Общие руководящие указания)

IEC 60034-18-42 Rotating electrical machines - Part 18-42: Qualification and acceptance tests for partial discharge resistant electrical insulation systems (Type II) used in rotating electrical machines fed from voltage converters (Машины электрические вращающиеся. Часть 18-42. Квалификационные и приемные испытания для систем электроизоляции, стойких к частичному разряду, типа II, используемых во вращающихся электрических машинах с питанием от преобразователей источника напряжения)

IEC 60060-1 High-voltage test techniques - Part 1: General definitions and test requirements (Методы испытаний высоким напряжением. Часть 1. Общие определения и требования к испытаниям)

IEC 60085 Electrical insulation - Thermal evaluation and designation (Электрическая изоляция. Классификация по термическим свойствам)

IEC 60216-1 Electrical insulating materials - Thermal endurance properties - Part 1: Ageing procedures and evaluation of test results (Материалы электроизоляционные. Характеристики теплостойкости. Часть 1. Процедуры испытаний на старение и оценка результатов)

IEC 60216-4-1 Electrical insulating materials - Thermal endurance properties - Part 4-1: Ageing ovens - Single-chamber ovens (Материалы электроизоляционные - Руководство по определению теплостойкости. Часть 4. Печи для испытаний на старение. Раздел 1. Однокамерные печи)

IEC 60216-5 Electrical insulating materials - Thermal endurance properties - Part 5: Determination of relative thermal endurance index (RTE) of an insulating material (Материалы электроизоляционные. Характеристики теплостойкости. Часть 5. Определение показателя относительной теплостойкости (RTE) изоляционного материала)

IEC 60505 Evaluation and qualification of electrical insulation systems (Оценка и квалификация систем электрической изоляции)

3 Общие положения

3.1 Эталонная система изоляции

Эталонная система изоляции, как описано в пункте 4.3 IEC 60034-18-1, должна испытываться по такому же методу, который использовался для испытуемой системы.

Приемлемый срок эксплуатации низковольтной системы не может автоматически классифицировать высоковольтную систему, так как последняя обычно включает в себя дополнительные компоненты, например, системы подавления коронного разряда и усиленную междувитковую изоляцию. Эти материалы могут влиять на конструкцию и теплостойкость системы.

У производителя может возникнуть потребность аттестовать новую систему с меньшей толщиной корпуса. Будет правильным сравнить испытуемую систему с эталонной, изменяя толщину корпуса или номинальное напряжение диагностического испытания при условии, что конструкция испытуемого объекта включает все необходимые узлы и технологические процессы.

3.2 Методы испытаний

Это испытание на долговечность при нагреве состоит из нескольких циклов. Каждый цикл включает в себя подцикл термического старения, а затем подцикл диагностических испытаний, который (в нижеуказанном порядке) включает в себя испытание механической нагрузкой, испытание на влагостойкость и диагностическое испытание. Диагностические испытания описаны в пункте 6.

Механическая нагрузка подразумевает вибрацию испытуемого объекта с заданной амплитудой на вибростенде. Для нагрузки влагой открытой системы изоляции требуется климатическая камера. Для нагрузки влагой закрытой системы изоляции требуется климатическая камера, предоставляющая возможность полного погружения в воду испытуемого объекта.

Для герметичных систем диагностическое испытание на предельные уровни напряжения проводится в период погружения в воду. Для открытых систем диагностическое испытание под напряжением может проводиться вне климатической камеры при условии, что объекты тщательно увлажнены. В каждом случае испытание на предельные уровни напряжения должно проводиться между корпусом и обмоткой, если позволяет конструкция. Дополнительные испытания на предельные уровни напряжения могут проводиться, если они предусмотрены схемой.

В дополнение к требуемым испытаниям могут проводиться неразрушающие информативные диагностические испытания для получения характеристик системы изоляции или данных при периодическом измерении ее реакции на нагрев и диагностические испытания.

4 Испытуемые объекты и опытные образцы

4.1 Конструкция испытуемых объектов

Различные изоляционные материалы и компоненты системы изоляции, которые предстоит оценить по этим методам испытаний, должны быть предварительно проверены. Можно воспользоваться температурными индексами (ТИ) изоляционных материалов, однако они демонстрируют лишь потенциальные эксплуатационные характеристики при испытаниях на работоспособность при нагреве и не свидетельствуют об аттестации систем изоляции.

По возможности испытуемые объекты должны максимально точно воспроизводить реальную конструкцию системы изоляции, предназначенную для использования во вращающихся машинах. Обычно это означает, что требуется обмотка полного сечения с необходимыми зазорами и полной длиной пути тока утечки, установленная по образцу реальной конструкции машины.

Катушки и сердечники являются опытными образцами, а полная конструкция является испытуемым объектом.

Там, где опытные образцы представляют собой катушки и сердечники, должно быть обеспечено наличие полной системы изоляции с точным соблюдением ее конструкции и параметров, включая толщину, зазоры и любые материалы, например, для подавления коронного разряда и т.д. Испытуемые образцы должны составлять конструкцию для обеспечения подачи максимального расчетного напряжения в соответствии со стандартами оборудования.

Для больших и высоковольтных машин могут использоваться модели для испытаний, представляющие собой лишь часть обмотки, при условии, что:

a) воздействию значимых факторов влияния подвергнутся опытные образцы для исследования процессов старения, специфических для данной части системы;

b) каждый материал, примененный в рассчитанной на более высокое напряжение схеме, обработан и представлен в опытных образцах таким же образом, как и в условиях реальной эксплуатации.

Испытуемые объекты, называемые типовыми приспособлениями, имитируют форму, зазоры и расположение витков в шаблонной обмотке. Они успешно используются в испытаниях для оценки тепловых характеристик. Примеры типового приспособления описаны в приложении А.

4.2 Верификация результатов воздействия второстепенных изменений в системах изоляции

Второстепенные изменения описаны в IEC 60034-18-1. Примером такого изменения в системе изоляции обмотки может служить покупка основного компонента для изоляционного материала у нового поставщика без изменения спецификации материала. Если возможно произвести оценку термического старения, чтобы определить второстепенное изменение в аттестованной системе изоляции, то допускается использование одной температуры для состаривания одного испытуемого объекта, состоящего из не менее чем рекомендованного количества опытных образцов.

Краткая оценка должна быть дана после проведения цикла испытаний на старение при нагреве в пределах известной области термической стойкости для аттестованных систем.

4.3 Количество опытных образцов

Испытания должны проводиться с использованием не менее чем пяти опытных образцов для каждой температуры старения на каждую систему изоляции. Это минимальное рекомендованное число для статистической обработки.

4.4 Контроль качества

Каждый изоляционный материал, предназначенный для использования в подготовке испытуемых объектов, должен подвергнуться отдельным испытаниям для установления его соответствия техническим требованиям до поступления в сборку. Выбранные испытания контроля качества должны продемонстрировать, что каждый аттестованный материал годен для изготовления отдельных образцов и всей конструкции испытуемых объектов.

Чтобы исключить бракованные испытуемые объекты, следует произвести сначала визуальную проверку, а затем дополнительные испытания под напряжением, совместимые с испытанием машины или обмотки на промышленном оборудовании, или описанные в соответствующих подпунктах методов диагностических испытаний, в зависимости от того, какое испытание под напряжением жестче. Любой испытуемый объект, характеристики которого сильно отклоняются от расчетных, должен быть забракован и проверен на предмет установления причины этого отклонения.

Примечание - Там, где уместно, могут использоваться следующие отбраковочные (или аттестационные) испытания, включая:

- измерение сопротивления изоляции;

- измерение тангенса угла диэлектрических потерь и емкости;

- измерение напряжения возникновения частичных разрядов;

- баланс фаз токов во время работы;

- повторяющиеся броски тока;

- ток утечки;

- испытание под высоким напряжением.

4.5 Начальные диагностические испытания

Каждый подготовленный испытуемый объект должен быть подвергнут полной последовательности испытаний, выбранных для диагностического подцикла, и любым выбранным испытаниям для получения данных до начала первого подцикла старения от нагрева.

5 Методы испытаний

5.1 Подцикл термического старения

Опыт показывает, что термически деструктированная и поэтому обычно хрупкая система изоляции может быть выявлена в результате испытания механической нагрузкой, затем испытанием на влагостойкость и испытанием на предельные уровни напряжения. Трещины, возникшие в состаренных объектах в результате механической нагрузки, будут выявлены благодаря комбинации испытания на влагостойкость и испытания под напряжением.

5.2 Температуры старения и длительность подциклов

Подходящий класс нагревостойкости (или класс температуры) испытуемой системы изоляции, как и известный класс эталонной системы, следует выбирать из таблицы 1, которая является частью подборки классов нагревостойкости в IEC 60085 и IEC 60505.

Таблица 1 - Классы нагревостойкости

Номинал класса нагревостойкости | Класс нагревостойкости, °С |

105 (A) | 105 |

120 (E) | 120 |

130 (B) | 130 |

155 (F) | 155 |

180 (H) | 180 |

200 (N) | 200 |

Примечание - Классы нагревостойкости 105, 120 и 200 редко используются в современных системах и не приводятся в IEC 60034-1.

Таблица 2 представляет рекомендованные температуры старения и соответствующие периоды подвергания им в каждом подцикле термического старения для систем изоляции различных классов нагревостойкости. Цифры в таблице выведены из примерного удвоения срока эксплуатации на каждые 10 К понижения температуры старения. Так как класс нагревостойкости эталонной системы и предполагаемый класс нагревостойкости испытуемых систем могут различаться, температуры старения и время подциклов подвергания им должны выбираться соответствующим образом.

Надо выбрать не менее трех разных температур старения. Хотя основа аттестации - сравнение эксплуатационных характеристик испытуемой системы с аналогичными показаниями эталонной, определенные минимальные критерии годности должны удостоверить, что испытуемая система может выдерживать периодические температурные перегрузки во время эксплуатации сверх своего класса нагревостойкости. Минимальная испытательная температура не должна превышать температуру класса нагревостойкости эталонной системы более чем на 25 К, и должна демонстрировать средний срок эксплуатации в процессе испытаний не менее 5000 ч. При самой высокой температуре средний срок эксплуатации в процессе испытаний должен быть не менее 100 ч. Значения температуры старения должны разделяться интервалами не менее 20 К. Если используется более трех значений температуры, интервалы могут быть уменьшены до 10 К.

Длительность подциклов старения должна выбираться из расчета среднего срока эксплуатации во время испытаний около 10 циклов для каждого значения температуры старения.

Таблица 2 разработана для того, чтобы позволить лабораториям выбирать время старения и температуры для оптимизации процесса испытаний и оборудования. Для обеспечения сравнения систем любые изменения в циклах должны относиться в равной степени ко всем испытуемым образцам.

Для получения более быстрой краткой оценки можно использовать среднюю температуру старения.

Таблица 2 - Рекомендуемые температуры и длительность подциклов старения

Предполагаемый класс нагревостойкости | 105 | 120 | 130 | 155 | 180 | 200 | |||||||

| Количество дней в подцикле старения | ||||||||||||

Предполагаемый интервал температур старения ( | 170 | 180 | 185 | 195 | 195 | 205 | 220 | 230 | 245 | 255 | 265 | 275 | 1-2 |

160 | 170 | 175 | 185 | 185 | 195 | 210 | 220 | 235 | 245 | 255 | 265 | 2-3 | |

150 | 160 | 165 | 175 | 175 | 185 | 200 | 210 | 225 | 235 | 245 | 255 | 4-6 | |

140 | 150 | 155 | 165 | 165 | 175 | 190 | 200 | 215 | 225 | 235 | 245 | 7-10 | |

130 | 140 | 145 | 155 | 155 | 165 | 180 | 190 | 205 | 215 | 225 | 235 | 14-21 | |

120 | 130 | 135 | 145 | 145 | 155 | 170 | 180 | 195 | 205 | 215 | 225 | 28-35 | |

110 | 120 | 125 | 135 | 135 | 145 | 160 | 170 | 185 | 195 | 205 | 215 | 45-60 | |

Примечание - Последовательности старения могут быть спроектированы для соответствия 5-дневной рабочей неделе. Например, подцикл старения можно начать в пятницу, а диагностические испытания в понедельник (например, 3, 10, 17, 31 и 59 дней старения). | |||||||||||||

5.3 Метод нагрева

Опыт показывает, что термошкаф для испытания на старение является удобным и экономичным средством обеспечения термического старения (см. IEC 60216-4-1). В термошкафе все части системы изоляции подвергаются воздействию температуры старения, а в реальных условиях эксплуатации большая часть изоляции может работать при температурах значительно более низких, чем температура наиболее нагретого места. Температура старения должна контролироваться и поддерживаться постоянной в пределах ±2°С при значениях до 180°С включительно и ±3°С при значениях от 180°С до 300°С.

Использование для нагревания печей не является обязательным. По возможности можно использовать средства, которые точнее воспроизводят условия эксплуатации, например:

- прямой нагрев электрическим током, поданным на выводы образца;

- приложение гибких нагревателей к опытным образцам.

Признается, что некоторые материалы изнашиваются быстрее, когда продукты распада остаются в контакте с поверхностью изоляции, а другие материалы изнашиваются быстрее, если продукты распада постоянно удаляются с поверхности. В идеале, концентрация продуктов распада не должна зависеть от температуры старения, однако на практике реализовать это требование невозможно. Продукты распада, скорее всего, останутся около изоляции во время старения в термошкафу, хотя в реальных условиях вентиляция может удалять их.

Условия вентиляции термошкафа и скорость циркуляции воздуха должны быть одинаковыми для испытуемой и эталонной систем.

5.4 Термическое старение испытуемых объектов

При использовании термошкафа испытуемые объекты должны быть помещены из комнатной температуры непосредственно в нагретый термошкаф в начале подцикла старения. Если термошкаф не нагрет заранее, то скорость повышения температуры должна контролироваться и быть одинаковой при всех значениях в ходе испытания цикла старения. Это необходимо для предотвращения теплового удара.

Подцикл термического старения испытуемых объектов начинается, когда калиброванный датчик температуры, установленный на поверхность изоляции в наиболее защищенном месте испытуемого объекта, показывает значение температуры старения.

Испытуемые объекты должны быть вынуты из термошкафа непосредственно в воздух комнатной температуры в конце подцикла и охлаждены соответствующим образом для подвергания их одинаковому температурному воздействию при охлаждении. Подцикл термического старения заканчивается, когда устраняется источник нагревания, или когда испытуемые объекты вынимаются из термошкафа в воздух комнатной температуры. После подцикла термического старения испытуемым объектам дают время остыть до комнатной температуры до начала подцикла диагностических испытаний.

6 Подцикл диагностических испытаний

6.1 Метод нагрузки

6.1.1 Общие положения

После каждого подцикла термического старения каждый опытный образец должен быть подвергнут серии подциклов других испытаний, включая механическую нагрузку и испытание на влагостойкость.

Эти испытания должны выполняться в строгом порядке и по соответствующим методам в каждом цикле. Последовательность и подробные характеристики диагностических подциклов должны быть зафиксированы.

6.1.2 Механическая нагрузка

Рекомендуется применять такую механическую нагрузку, природа которой соответствовала бы испытуемым объектам во время реальной эксплуатации. Данное испытание проводится при комнатной температуре и без подачи напряжения.

Широко используемый метод подвергания механической нагрузке выводов обмотки заключается в монтировании каждого испытуемого объекта на вибростенд на один час при частоте вибраций 50 Гц или 60 Гц. Движение вибростенда осуществляется под прямым углом к плоскости обмотки, так что концы выводов вибрируют таким же образом, как и в настоящем электродвигателе.

Если в качестве испытуемых объектов используются завершенные машины, то для механической нагрузки на обмотки вместо вибростенда могут также использоваться режимы пуска-останова или реверсивный режим. Метод испытаний должен предусматривать возрастание величины нагрузки при увеличении размера машины.

Предпочтительная амплитуда вибрации соответствует ускорению 1,5 g (0,2 мм двойная амплитуда при 60 Гц или 0,3 мм при 50 Гц).

6.1.3 Нагрузка влагой

6.1.3.1 Обзор

Комбинация влаги и электрической нагрузки сильно влияет на свойства электрической изоляции. Впитывание влаги твердой изоляцией приводит к возрастанию диэлектрических потерь и уменьшению сопротивления изоляции, а также могут привести к снижению электрической прочности. Влага на изоляции увеличивает возможность определения трещин и пористости в изоляции при испытании под напряжением.

Влага наносится на поверхность каждого опытного образца таким образом, чтобы полностью намочить его. Для открытых систем изоляции увлажнение производится в контролируемой климатической камере с высокой влажностью. Для закрытых систем изоляции увлажнение производится в контролируемой климатической камере с высокой влажностью путем полного погружения испытуемых объектов в воду.

Опыт показывает, что влаге требуется как минимум 48 ч для проникновения в обмотку, чтобы сопротивление изоляции достигло относительно стабильного уровня. Степень увлажнения должна быть более высокой, чем предусмотрено реальными условиями эксплуатации.

6.1.3.2 Метод испытания во влажной среде

Видимое и продолжительное увлажнение может быть достигнуто путем помещения испытуемого объекта в камеру влажности или в конденсационную камеру. Каждый испытуемый объект должен подвергаться увлажнению не менее 48 ч. Этого времени достаточно, чтобы была видна влага на всех открытых поверхностях. Температура испытуемых объектов должна быть (25±10)°С; реальная температура должна быть зафиксирована.

Напряжение не должно подаваться на опытные образцы в этот период. Если необходимо по требованиям техники безопасности, то испытуемый объект можно достать из камеры до начала испытания под напряжением.

6.1.3.3 Метод погружения в воду

Каждый опытный образец в испытуемом объекте должен быть подвергнут увлажнению, а затем испытанию на напряжение в соответствии с подпунктом 6.4.1.

Сразу после этого каждый опытный образец в испытуемом объекте должен быть погружен в воду, включая контакты выводов каждого образца, на 30 мин в воду из-под крана комнатной температуры, содержащую неионизирующее смачивающее вещество (поверхностно активное вещество, суфрактант) в достаточной концентрации, чтобы снизить поверхностное натяжение до величины, не превышающей 3,1 мкН/м при 25°С. Через 30 мин, когда испытуемые объекты все еще под водой, на испытуемые образцы подается напряжение, как описано в пункте 6.4.1. После испытания под напряжением испытуемые объекты следует ополоснуть водой из-под крана без добавления смачивающих веществ. Объектам надо дать просохнуть при комнатной температуре, предпочтительно в течение ночи, до начала следующего подцикла термического старения.

Перед испытанием под напряжением может быть полезно и информативно измерить сопротивление изоляции (IR) испытуемого объекта путем подачи напряжения, номинального для данной системы изоляции.

Испытание герметичной системы требует специальной конструкции выводов испытуемого образца для подачи напряжения, пока он находится под водой. Длинные концы могут требовать дополнительного укрепления для предотвращения трещин у основания во время испытания механической нагрузкой.

6.2 Диагностические испытания

6.2.1 Испытание на предельные уровни напряжения

Испытание на предельные уровни напряжения используется для проверки состояния образцов и определения срока эксплуатации. Испытание выполняется при комнатной температуре, и реальная температура окружающей среды должна быть зафиксирована. Значение испытательного напряжения определяется в соответствии с номинальным напряжением изоляции. Если указано напряжение промышленной частоты, последняя должна иметь значение 45 Гц-65 Гц (IEC 60060-1).

Испытательное оборудование должно быть способно обеспечивать достаточно высокое нагрузочное напряжение для выявления отказа. Испытательное напряжение подается для проверки состояния образцов и определения срока эксплуатации.

Отказ фиксируется электрическим пробоем изоляции. Отказ любого компонента системы изоляции означает отказ всего испытуемого образца. Локализация участка, на котором произошел отказ, может производиться путем повторной подачи напряжения, постепенно возрастающего с нуля; вышедшие из строя образцы не смогут выдерживать напряжение. Сверхтоки, локальный перегрев или дым могут также быть зафиксированы. Незначительное искрение на поверхности и электрические разряды во время испытания должны быть зафиксированы, но не означают отказа.

6.2.2 Метод

Важно испытывать каждую часть системы изоляции отдельно для выявления участков, где могут возникнуть трещины и/или расслоения во время циклов механической нагрузки. Напряжение должно подаваться в следующем режиме и последовательности:

- между витками опытного образца, где используются многослойная обмотка (в качестве испытания изоляции между витков);

- между опытными образцами и корпусом испытуемого объекта (в качестве испытания корпусной изоляции).

6.2.3 Испытание корпусной изоляции

Для испытания корпусной изоляции корпус испытуемого объекта должен быть заземлен. Чтобы способствовать выявлению участков отказа обмотки в результате испытания корпусной изоляции, каждый образец внутри корпуса может быть испытан индивидуально при условии, что корпус и прочие образцы внутри него заземлены.

И для открытых, и для герметичных систем после пребывания в увлажняющей камере и перед погружением в воду должно проводиться испытание током промышленной частоты в течение 1 мин, пока опытные образцы все еще влажные, например, когда видна влага на всех поверхностях обмотки. Значение испытательного напряжения промышленной частоты должно быть 2 или 1000 В, смотря что выше.

- максимальное значение номинального напряжения системы изоляции при испытаниях.

Для погруженных в воду опытных образцов герметичных систем должно подаваться испытательное напряжение промышленной частоты величиной 1,15 в течение 1 мин между обмоткой и корпусом. На протяжении испытаний потенциалы водного раствора и корпуса должны быть равны.

Дополнительно может проводиться испытание междуобмоточной изоляции. Корпус и обмотка(и), соседние с испытуемой обмоткой, должны быть заземлены, после чего проводится испытание напряжением промышленной частоты. Размеры, представленные на нижеследующих диаграммах, относятся к испытаниям корпусной изоляции и заземления. Для испытания междуобмоточной изоляции потребуется сделать специальный проект.

6.2.4 Испытание междувитковой изоляции

Для испытания междувитковой изоляции предлагается три конфигурации испытуемых объектов:

- образцы с двумя параллельными полностью изолированными витками, соединенные параллельно с расходящимися выводами, когда на один виток подается переменное напряжение, а второй виток заземляется. Пример показан в IEC 60034-18-42. И для герметичных, и для открытых систем величина подаваемого в течение 60 секунд испытательного переменного напряжения должна составлять 0,2 пикового значения плюс 1 кВ;

- ромбические катушки (например, в форме для установки в пазы ротора) с двумя параллельными полностью изолированными витками, соединенные параллельно. Высокое напряжение и заземление могут быть с любой стороны обмотки, потому что витки разделены. Такая конфигурация может испытываться либо переменным, либо импульсным напряжением. И для открытых, и для герметичных систем величина подаваемого испытательного напряжения должна составлять 0,2 пикового значения плюс 1 кВ. Испытательное переменное напряжение на образец с параллельными витками подается в течение 60 секунд, причем во время испытания один из витков заземлен. Если подается импульсное напряжение, то импульсы должны иметь пилообразную форму, а их количество определяется в IEC 60034-15 (таблица 1);

- стандартные промышленные катушки в виде бухт, намотанные витками одножильным проводом. Параллельные витки должны иметь изоляцию заданного типа. Для таких образцов выбирается испытание импульсным напряжением пилообразной формы, длительность и значения которого определяется в IEC 60034-15 (таблица 1).

6.3 Информативные испытания

Неразрушающие испытания с целью измерений состояния изоляции могут проводиться периодически. Эти измерения проводят после испытания на предельные уровни напряжения и до начала следующего подцикла термического старения. Испытуемые объекты должны быть тщательно высушены при комнатной температуре при проведении этих измерений. Выявленные в их ходе изменения характеристик между подциклами могут предоставить ценную информацию о процессах старения системы изоляции. Некоторые данные общего характера, которые могут предоставить ценную информацию для определения состояния изоляции, включают в себя:

- сопротивление изоляции (IR) и ток утечки;

- тангенс угла диэлектрических потерь (, также называемый коэффициентом рассеивания, или DF) и емкость;

- напряжение возникновения частичных разрядов (PDIV);

- поведение системы изоляции при повторяющихся бросках тока.

7 Регистрация и функциональная оценка данных испытуемой и эталонной систем

7.1 Общие положения

Методы определения подходящего предельного критерия и построения графика нагревостойкости приведены в пункте 5.2 IEC 60034-18-1.

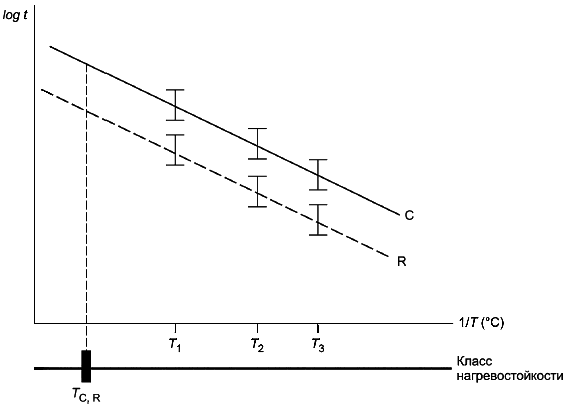

Для полного аттестационного испытания средний срок годности для каждого испытуемого объекта попадает в 90%-ный доверительный интервал обратно температуре в соответствии с IEC 60216-1. Единицы абсциссы обратны абсолютной температуре (1/K), но обычно представлены в градусах по Цельсию. По ординате откладывают время в часах. Результат должен представлять собой полулогарифмический график с прямыми линиями для испытуемой и эталонной систем и 90%-ными доверительными интервалами для их средних значений при каждой испытательной температуре.

IEC 60034-18-1, пункт 5.2, рекомендует общий список информации для записи и включения в отчет. При необходимости в отчет могут вноситься дополнительные пункты. IEC 60216-5 обеспечивает руководство для полного статистического анализа результатов.

7.2 Определение аттестации

7.2.1 Обзор

Первый шаг - определение прогнозируемого срока эксплуатации и класса нагревостойкости испытуемой системы, затем сравнение эксплуатационных характеристик эталонной и испытуемой систем в соответствии с квалификационными критериями, приведенными в таблице 3. Рекомендуется соблюдать осторожность при аттестации испытуемой системы для другого класса нагревостойкости и/или срока годности из-за теоретических допущений, неизбежных при таком подходе.

До начала оценки при помощи сравнения следует установить, что линии регрессии испытуемой и эталонной систем удовлетворяют заданным (рекомендуется, что 0,98) и что нет признаков изменения механизма старения в интервале испытательных температур. Если какой-либо из графиков регрессии нелинеен, то см. 7.2.6, где описано простое испытание на линейность.

Таблица 3 - Условия для аттестации испытываемой системы

Вариант | Эксплуатационные характеристики по отношению к эталонной системе | Испытательные температуры (из таблицы 2) | Критерии квалификации | |

Класс нагревостойкости ( | Ожидаемый срок эксплуатации | |||

А | Такой же | Такой же | Такой же | Доверительный интервал испытуемой системы перекрывает или превышает доверительный интервал эталонной системы при всех значениях испытательной температуры |

В | Такой же | Другой | Такой же | После соответствующей регулировки доверительных интервалов испытуемой системы (см. описание в тексте для каждого варианта): |

С | Другой | Такой же | Другой | |

D | Другой | Другой | Другой | |

7.2.2 Вариант А: Аттестация для такого же класса нагревостойкости и такого же ожидаемого срока эксплуатации

Для аттестации испытуемой системы для такого же класса нагревостойкости и такого же ожидаемого срока эксплуатации (таблица 3, вариант А) испытуемая система и эталонная система испытываются при помощи одинаковых циклов термического старения. Испытуемая система считается аттестованной, если ее доверительный интервал перекрывает или превышает доверительный интервал эталонной системы в интервале испытательных температур. Пример показан на рисунке 1, где испытуемая система "" сравнивается с эталонной системой "

" и демонстрирует большие доверительные интервалы при всех значениях испытательных температур.

является классом нагревостойкости эталонной системы.

Рисунок 1 - Испытуемая система, аттестованная для такого же класса нагревостойкости и такого же прогнозируемого срока эксплуатации

7.2.3 Вариант В: Аттестация для такого же класса нагревостойкости и другого прогнозируемого срока эксплуатации

Для аттестации испытуемой системы для такого же класса нагревостойкости и другого прогнозируемого срока эксплуатации (таблица 3, вариант В) испытуемая система и эталонная система испытываются при помощи одинаковых циклов термического старения. Пределы доверительного интервала испытуемой системы при каждой температуре сдвигаются по вертикальной оси на величину, равную согласованному изменению продолжительности срока эксплуатации в интервале от /2 до 2

, где

- срок годности эталонной системы при каждой температуре. Испытуемая система считается аттестованной, если ее сдвинутые доверительные интервалы перекрывают или превышают интервалы эталонной системы, и испытуемая система демонстрирует постоянно улучшающиеся эксплуатационные характеристики, т.е. крутизна ее линии регрессии больше или равна крутизне линии регрессии эталонной системы.

Рисунок 2 демонстрирует пример испытуемой системы, представленной для аттестации для такого же класса нагревостойкости и вдвое большего прогнозируемого срока эксплуатации по сравнению с эталонной системой. Когда вся линия испытуемой системы сдвинется вниз пропорционально множителю 2, ее 90%-ные доверительные интервалы перекроют интервалы эталонной системы. Для наглядности сдвиг по вертикальной оси показан только для доверительного интервала при одном значении температуры, . Следует обратить внимание, что

показывает класс нагревостойкости эталонной системы.

Рисунок 2 - Испытуемая система, аттестованная для такого же класса нагревостойкости и другого прогнозируемого срока эксплуатации

Если линия регрессии испытуемой системы пересекает линию эталонной системы в области измерений, она аттестуется для более длительного срока эксплуатации при только тогда, когда она демонстрирует улучшенные эксплуатационные характеристики по сравнению с характеристиками эталонной системы при

на требуемом интервале.

Если существует вероятность тепловой перегрузки системы изоляции во время эксплуатации, требования к аттестации для испытуемой системы должны представляться как в варианте А, где срок годности испытуемой системы равен (или превышает) срок годности эталонной системы в пределах значений испытательных температур.

7.2.4 Вариант С: Аттестация для другого класса нагревостойкости и такого же прогнозируемого срока эксплуатации

Для аттестации испытуемой системы для другого класса нагревостойкости и такого же прогнозируемого срока эксплуатации (таблица 3, вариант С) испытуемая система испытывается при помощи циклов старения, соответствующих ее прогнозируемому классу нагревостойкости. Такой подход оправдан при условии, что прогнозируемый класс нагревостойкости испытуемой системы отличается не больше, чем на один класс нагревостойкости от эталонной системы. Минимальное значение испытательной температуры для эталонной системы не должно более чем на 25 К превышать ее известный класс нагревостойкости, а минимальное значение испытательной температуры для испытываемой системы не должно более чем на 25 К превышать ее прогнозируемый класс нагревостойкости.

При каждом значении температуры доверительные интервалы испытуемой системы сдвигаются по горизонтальной оси на величину, равную согласованному изменению температуры класса нагревостойкости, где прогнозируемый класс нагревостойкости испытуемой системы отличается не более, чем на один класс от класса нагревостойкости эталонной системы. Испытуемая система считается аттестованной, если ее сдвинутый доверительный интервал перекрывает или превышает интервал эталонной системы, а испытуемая система демонстрирует постоянно улучшающиеся эксплуатационные характеристики, например, крутизна ее линии регрессии больше или равна крутизне линии регрессии эталонной системы.

Рисунок 3 демонстрирует пример испытуемой системы, представленной для аттестации для такого же прогнозируемого срока эксплуатации и для следующего (более высокого) класса нагревостойкости, где доверительный интервал испытуемой системы, испытанный при помощи циклов нагрева при температурах для более высокого класса нагревостойкости, сдвинут к температуре класса нагревостойкости эталонной системы. Когда сдвиг по горизонтальной оси завершен, доверительные интервалы перекрывают или превышают интервалы эталонной системы. является классом нагревостойкости эталонной системы, а

- прогнозируемым классом нагревостойкости испытуемой системы.

Рисунок 3 - Испытуемая система, аттестованная для другого класса нагревостойкости и такого же прогнозируемого срока эксплуатации

7.2.5 Вариант D: Аттестация для другого класса нагревостойкости и другого прогнозируемого срока эксплуатации

Для аттестации испытуемой системы для другого класса нагревостойкости и другого прогнозируемого срока эксплуатации (таблица 3, вариант D) испытуемая система испытывается при помощи циклов старения, соответствующих ее прогнозируемому классу нагревостойкости. Такой подход оправдан при условии, что прогнозируемый класс нагревостойкости испытуемой системы отличается не больше, чем на один класс нагревостойкости от эталонной системы. Минимальное значение испытательной температуры для эталонной системы не должно более чем на 25 К превышать ее известный класс нагревостойкости, а минимальное значение испытательной температуры для испытываемой системы не должно более чем на 25 К превышать ее прогнозируемый класс нагревостойкости.

Аттестация испытуемой системы определяется сдвигом по вертикальной и горизонтальной осям.

Пределы доверительного интервала испытуемой системы при каждой температуре сдвигаются по вертикальной оси на величину, равную согласованному изменению продолжительности срока эксплуатации в интервале от /2 до 2

, где

- срок годности эталонной системы при каждой температуре. Затем доверительные интервалы испытуемой системы при каждой температуре сдвигаются по горизонтальной оси на величину, равную согласованному изменению температуры класса нагревостойкости, где прогнозируемый класс нагревостойкости испытуемой системы отличается не больше, чем на один класс нагревостойкости от эталонной системы.

Испытуемая система считается аттестованной, если ее сдвинутый доверительный интервал перекрывает или превышает интервал эталонной системы, и испытуемая система демонстрирует постоянно улучшающиеся эксплуатационные характеристики, т.е. крутизна ее линии регрессии больше или равна крутизне линии регрессии эталонной системы.

Рисунок 4 демонстрирует пример испытуемой системы, представленной для аттестации для вдвое большего прогнозируемого срока эксплуатации и для следующего (более высокого) класса нагревостойкости по сравнению с эталонной системой. Для наглядности сдвиг по вертикальной оси показан только для доверительного интервала при одном значении температуры, .

Рисунок 4 - Испытуемая система, аттестованная для другого срока эксплуатации и другого класса нагревостойкости по сравнению с эталонной

Эта же испытуемая система также испытывается для аттестации на более высокий класс нагревостойкости, где доверительный интервал испытуемой системы, испытанной при помощи циклов нагрева при температурах для более высокого класса нагревостойкости, сдвинут к температуре класса нагревостойкости эталонной системы, где показывает класс нагревостойкости эталонной системы, а

- прогнозируемый класс нагревостойкости испытуемой системы.

7.2.6 Нелинейность регрессии

Испытуемая и эталонная системы могут по-разному реагировать на комбинацию факторов старения, что скажется на кривизне линий регрессии. Небольшая кривизна графика указывает на то, что более одного химического процесса или причины отказа влияют на термическое старение. Если в границах значений погрешности не удается построить прямую, то это означает, что главный фактор старения претерпевает существенные изменения в интервале испытательных температур.

Рекомендуется уточнить график, добавив еще одно значение температуры в нижней или средней области.

7.2.7 Краткая оценка

Для краткой оценки один испытуемый объект испытывается при помощи одного цикла нагрева в температурном интервале, используемом для построения эталонного графика. В этом случае средний срок эксплуатации испытуемого объекта изображается на графике аналогичным образом вместе с его 90%-ными доверительными интервалами по отношению к графику эталонной системы.

Данный подход не настолько точен и полон, как полная аттестация, и поэтому им пользуются для оценки второстепенных изменений в системе изоляции, т.е. таких, которые, как ожидается, не будут оказывать значительное влияние на стойкость систем изоляции в условиях воздействия на них термической нагрузки.

Испытуемая система аттестуется краткой оценкой, если 90% доверительных интервалов испытуемого объекта перекрывает или превосходит доверительные интервалы эталонной системы.

Приложение А

(справочное)

Пример конструкции испытуемого объекта (типового приспособления)

А.1 Могут использоваться разные модели для охвата всех разновидностей машин, включенных в данный метод испытаний.

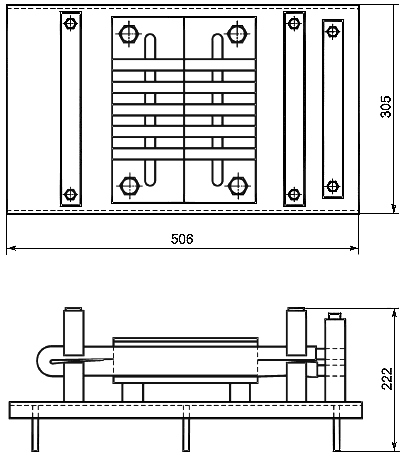

Рисунки А.1, А.2, А.3 и А.4 демонстрируют конструкцию испытуемых объектов (типовых приспособлений), которые успешно использовались в испытании на долговечность при нагреве для оценки и аттестации систем изоляции.

А.2 Рисунки А.1 и А.2 демонстрируют типичный монтаж паза. Типовое приспособление такого размера использовалось для оценки и аттестации системы изоляции статоров машины переменного тока, рассчитанных на 10 МВт и 7 кВ.

Испытуемые объекты, которые предназначены для погружения под воду, требуют специальной конструкции выводов на поверхность для подачи напряжения. Их изоляция не считается частью оцениваемой системы изоляции. Длинные концы могут требовать дополнительного укрепления для предотвращения трещин у основания во время испытания вибрационной фазы диагностического подцикла.

А.3 Для систем >7 кВ могут потребоваться увеличенные зазоры между образцами и корпусом испытуемого объекта. Дополнительное пространство для монтажных работ может также оказаться необходимым. Учитывая ограниченный размер большинства термошкафов для типовых приспособлений, размещение хотя бы пяти образцов для каждого испытуемого объекта может оказаться затруднительным. Возможно, потребуется изменить конструкцию испытуемого высоким напряжением объекта путем укорочения образцов.

А.4 Общие положения

А.4.1 Рисунки А.3 и А.4 демонстрируют типовое приспособление, которое может использоваться в случаях наличия центробежных сил (например, вращающиеся части машин постоянного тока или роторы синхронных электрических машин). Типовое приспособление изготавливается посредством:

- фрезерования отверстий в стальном бруске;

- перфорирования прямоугольных отверстий в листах, сложения их для получения нужной глубины пазов и затем сварки или скрепления болтами для обеспечения прочности монтажа.

Последний способ имеет больше сходства с технологиями производства реальных машин с возможностью оплавления краев отверстий или неравномерной толщиной края, что может иметь значение для использования, например, изоляций обмотки с полной или последующей пропиткой. Однако стоимость типовых приспособлений второго типа может быть выше, чем первого.

А.4.2 Если обе стороны обмотки должны быть установлены в пазы так, как в реальной катушке, обмотка должна быть спроектирована соответствующим образом. Корпус типового приспособления можно использовать только тогда, когда предполагается вставлять только одну сторону обмотки или когда используются сердечники или полуобмотки.

А.4.3 Воздействие центробежной нагрузки на изоляцию обмотки имитируется путем наложения жесткой профилированной стальной пластины (рисунки А.3 и А.4) на пазовую секцию испытательной арматуры.

Для монтажей с сердечниками с ободами осевые ребра жесткости стальной пластины прерывают для имитации местной нагрузки на обод катушки.

А.4.4 Пластина на рисунке А.3 и части над лобовой секцией обмотки на рисунке А.4 прикрепляются болтами к основанию конструкции с пружинами, обеспечивающими требуемую нагрузку, имитирующую центробежные силы на распределенной площади. Пружины должны быть предварительно откалиброваны так, чтобы желаемое давление можно было бы регулировать сжатием при помощи болтов.

Примечание - Для противодействия последующим нагрузкам в ходе испытания на старение под действием температуры, механической нагрузки и испытания на влагостойкость следует выбрать пружины без потери жесткости или других неблагоприятных эффектов.

Рисунок А.1 - Типичный монтаж паза

Рисунок А.2 - Типичный монтаж паза

Рисунок А.3 - Типовое приспособление для испытания катушки ротора постоянным током

Рисунок А.4 - Испытательная арматура для секции пазов ротора

Приложение ДА

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица ДА.1

Обозначение и наименование ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

IEC 60034-15:2009 Машины электрические вращающиеся - Часть 15: Предельные уровни импульсного напряжения для вращающихся машин переменного тока с шаблонной катушкой статора | IDT | ГОСТ IEC 60034-15-2014 Машины электрические вращающиеся. Часть 15. Предельные уровни импульсного напряжения для вращающихся машин переменного тока с шаблонной катушкой статора |

IEC 60034-18-1:2010 Машины электрические вращающиеся - Часть 18-1: Функциональная оценка систем изоляции - Общие руководящие указания | IDT | ГОСТ IEC 60034-18-1-2014 Машины электрические вращающиеся. Часть 18-1. Оценка функциональных показателей систем изоляции. Общие требования |

IEC/TS 60034-18-42 Машины электрические вращающиеся - Часть 18-42: Квалификационные и приемные испытания для систем электроизоляции, стойких к частичному разряду, типа II, используемых во вращающихся электрических машинах с питанием от преобразователей источника напряжения | IDT | ГОСТ IEC/TS 60034-18-42-2014 Машины электрические вращающиеся. Часть 18-42. Квалификационные и приемные испытания для систем электроизоляции, стойких к частичному разряду, типа II, используемых во вращающихся электрических машинах с питанием от преобразователей источника напряжения |

IEC 60060-1 Методы испытаний высоким напряжением- Часть 1: Общие определения и требования к испытаниям | - | * |

МЭК 60085 Системы электрической изоляции. Оценка нагревостойкости и классификация | - | * |

МЭК 60216-1 Материалы электроизоляционные - Характеристики теплостойкости - Часть 1: Процедуры испытаний на старение и оценка результатов | - | * |

МЭК 60216-4-1 Материалы электроизоляционные - Руководство по определению теплостойкости - Часть 4: Печи для испытаний на старение - Раздел 1: Однокамерные печи | - | * |

МЭК 60216-5 Материалы электроизоляционные. Характеристики теплостойкости. Часть 5: Определение показателя относительной теплостойкости (RTE) изоляционного материала | - | * |

МЭК 60505:2004 Оценка и квалификация систем электрической изоляции | MOD | ГОСТ 27905.1-88 (МЭК 505-75) Системы электрической изоляции электрооборудования. Оценка и классификация |

* Соответствующий межгосударственный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

Библиография

IEC 60034-1, Rotating electrical machines - Part 1: Rating and performance (Машины электрические вращающиеся. Часть 1. Номинальные и рабочие характеристики)

УДК 621.313:006.354 | МКС 29.160 | IDT |

Ключевые слова: вращающиеся электрические машины, функциональные показатели, системы изоляции, обмотка, тепловые характеристики | ||

Электронный текст документа

и сверен по:

, 2015