ГОСТ IEC 60034-18-21-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ ЭЛЕКТРИЧЕСКИЕ ВРАЩАЮЩИЕСЯ

Часть 18-21

Оценка функциональных показателей систем изоляции

Методы испытаний обмоток из обмоточного изолированного провода

Оценка тепловых характеристик и классификация

Rotating electrical machines. Part 18-21. Functional evaluation of insulation systems. Test procedures for wire-wound windings. Thermal evaluation and classification

МКС 29.160

Дата введения 2016-03-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 ноября 2014 г. N 72-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Армгосстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 25 мая 2015 г. N 408-ст межгосударственный стандарт ГОСТ IEC 60034-18-21-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2016 г.

5 Настоящий стандарт идентичен международному стандарту IEC 60034-18-21:2012* Rotating electrical machines - Part 18-21: Functional evaluation of insulation systems - Test procedures for wire-wound windings - Thermal evaluation and classification (Машины электрические вращающиеся. Часть 18-21. Функциональная оценка систем изоляции. Методики испытаний обмоток из намотанной проволоки. Оценка тепловых характеристик и классификация).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан техническим комитетом по стандартизации ТС 2 "Вращающиеся машины" Международной электротехнической комиссии (IEC).

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международных стандартов, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2018 год

Поправка внесена изготовителем базы данных

Введение

IEC 60034-18 состоит из нескольких частей, содержит разные типы оценки функциональных показателей и особые методы испытаний систем изоляции вращающихся электрических машин. IEC 60034-18-1 устанавливает общие требования для таких методов и содержит принципы аттестации.

Последующие части IEC 60034-18-21, IEC 60034-18-22, IEC 60034-18-31, IEC 60034-18-33, IEC 60034-18-34, IEC 60034-18-41 и IEC 60034-18-42 подробно описывают методы для разных типов обмотки.

Настоящий стандарт посвящен оценке тепловых характеристик и классификации систем изоляции для обмоток, намотанных изолированными проводами (обычно нешаблонных).

С IEC 60034-18-21 взаимосвязаны следующие стандарты:

- IEC 60034-18-1: Общие требования;

- IEC 60034-18-31: Оценка и классификация систем изоляции, используемых во вращающихся машинах, по тепловым характеристикам;

- IEC 60034-18-41: Квалификационные и типовые испытания для систем электроизоляции типа I, используемых во вращающихся электрических машинах с питанием от преобразователей источника напряжения;

- IEC 60034-18-42: Квалификационные и приемные испытания для систем электроизоляции, стойких к частичному разряду, типа II, используемых во вращающихся электрических машинах с питанием от преобразователей источника напряжения.

1 Область применения

Настоящий стандарт распространяется на вращающиеся электрические машины и устанавливает требования к методам испытаний для оценки тепловых характеристик и классификации систем изоляции, используемых или предлагаемых к использованию в обмотках переменного или постоянного тока во вращающихся электрических машинах.

Работа испытываемой системы изоляции сравнивается с работой эталонной системы изоляции с установленными рабочими характеристиками.

IEC 60034-18-1 описывает общие принципы, применяющиеся при испытаниях на долговечность при нагреве систем изоляции во вращающихся электрических машинах. Принципов IEC 60034-18-1 следует придерживаться, если нет других указаний в IEC 60034-18-21.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

IEC 60034-1 Rotating electrical machines - Part 1: Rating and performance (Машины электрические вращающиеся - Часть 1. Номинальные значения и эксплуатационные характеристики)

IEC 60034-18-1:2010 Rotating electrical machines - Part 18-1: Functional evaluation of insulation systems - General guidelines (Машины электрические вращающиеся. Часть 18-1. Функциональная оценка систем изоляции. Общие руководящие указания)

IEC 60085 Electrical insulation thermal evaluation and designation (Системы электрической изоляции. Оценка нагревостойкости и классификация)

IEC 60216-1 Electrical insulating materials - Part 1: Ageing procedures and evaluation of test results (Материалы электроизоляционные. Характеристики теплостойкости. Часть 1. Процедуры испытаний на старение и оценка результатов)

IEC 60216-5 Electrical insulating materials - Thermal endurance properties - Part 5: Determination of relative thermal endurance index (RTE) of an insulating material (Материалы электроизоляционные. Характеристики теплостойкости. Часть 5. Определение показателя относительной теплостойкости (RTE) изоляционного материала)

IEC 60455 (все части) Resin based reactive compounds used for electrical insulation (Компаунды смоляные полимеризующиеся без растворителя, используемые в электрической изоляции)

IEC 60464 (все части) Varnishes used for electrical insulation (Лаки электроизоляционные)

IEC 60505:2004 Evaluation and qualification of electrical insulation systems (Оценка и квалификация систем электрической изоляции)

3 Общие требования

3.1 Эталонная система изоляции

Эталонная система изоляции должна испытываться по такому же методу испытаний, как и испытываемая система (4.3 IEC 60034-18-1).

3.2 Методы испытаний

Каждое испытание на долговечность при нагреве обычно состоит из серии циклов, каждый из которых включает подцикл термического старения, затем подцикл кондиционирования и подцикл диагностических испытаний.

Применяют пять разных методов испытаний, соответствующих типу испытываемого объекта, а именно:

- метод 1: Метод испытаний с моделью;

- метод 2: Метод испытаний с двигателем;

- метод 3: Метод испытаний для обмоток статора в пазах;

- метод 4: Метод испытаний для полюсных обмоток;

- метод 5: Метод испытаний обмоток ротора в пазах.

Они описаны в 8, 9, 10, 11 и 12. В испытании на долговечность при нагреве насчитывается несколько циклов, каждый из которых состоит из:

- подцикла термического старения;

- подцикла диагностических испытаний, включающих испытания механической нагрузкой, на влагостойкость и испытания под напряжением, проводимые в указанном порядке.

В дополнение к требуемым испытаниям могут проводиться прочие неразрушающие испытания для сбора данных.

4 Испытуемые объекты и опытные образцы

4.1 Конструкция испытуемых объектов

Предполагается, что различные изоляционные материалы или компоненты, составляющие любую систему изоляции, подготовленную для оценки указанными методами испытаний, сначала проходят проверку качества у изготовителя. Для изоляционных материалов могут использоваться температурные индексы. Однако температурные индексы изоляционных материалов не могут использоваться для классификации систем изоляции. Их можно учитывать лишь в качестве индикаторов для испытаний на нагрев для проверки работоспособности систем. Для оценки нагревостойкости систем электроизоляции см. IEC 60085.

Там, где экономические соображения или (и) размер машин это оправдывает, в качестве испытываемого объекта следует использовать реальную машину или ее компонент. Обычно это означает, что требуется обмотка полного сечения с необходимыми зазорами и полной длиной пути тока утечки, хотя адекватными могут быть и укороченные пазы.

Испытуемые объекты могут представлять собой реальные машины, их компоненты или модели.

Модели для испытаний должны включать в себя все главные элементы моделируемой обмотки и должны считаться только приблизительным аналогом. Толщина изоляции, длина пути тока утечки и, где необходимо, антистатическая защита должны быть рассчитаны на данное номинальное напряжение и соответствующие стандарты оборудования или эксплуатации.

Для больших и высоковольтных машин могут использоваться модели для испытаний, представляющие собой лишь часть обмотки в случаях исследования специфики процесса старения именно для этой части при условии, что воздействию значимых факторов влияния подвергнутся опытные образцы.

Сравниваемые системы должны быть собраны таким же образом, как и при использовании в машинах.

Примечание - Признается, что существенно разные значения срока эксплуатации могут быть получены для одних и тех же изоляционных материалов в зависимости от толщины изоляции и длины пути тока утечки.

Опытные образцы, представляющие собой части обмотки, могут использоваться для оценки, если в ходе испытаний возможно точно воспроизвести нагрузку на эти части во время эксплуатации.

В некоторых странах успешно использовались особые типы моделей, их примеры приведены в приложениях А и В.

Производитель должен быть уверен, что материалы, предлагаемые к использованию в новой системе изоляции, могут применяться без нарушения их свойств в ходе предполагаемого производственного процесса.

4.2 Верификация результатов воздействия второстепенных изменений в системах изоляции

Второстепенные изменения указаны в IEC 60034-18-1. Примером такого изменения в системе изоляции обмотки может служить покупка основного компонента для изоляционного материала у нового поставщика без изменения спецификации материала. Если возможно произвести оценку термического старения, чтобы определить второстепенное изменение в аттестованной системе изоляции, то допускается использование одной температуры для состаривания одного испытываемого объекта, состоящего из не менее, чем рекомендованного количества опытных образцов.

Краткая оценка должна быть дана после проведения цикла испытаний на старение при нагреве в пределах известной области термической стойкости для аттестованных систем.

4.3 Количество опытных образцов

Испытания должны проводиться с использованием не менее пяти опытных образцов для каждой температуры старения на каждую систему изоляции. Это минимальное рекомендованное число для статистической обработки.

4.4 Контроль качества

Каждый изоляционный материал, предназначенный для использования в подготовке испытываемых объектов, должен подвергнуться отдельным испытаниям для установления единообразия до поступления в сборку.

Каждый опытный образец должен пройти через испытания контроля качества стандартного или разработанного производственного процесса.

Для того чтобы исключить бракованные испытываемые объекты, следует произвести сначала визуальную проверку, а затем дополнительные испытания под напряжением, совместимые с испытанием машины или обмотки на промышленном оборудовании, или описанные в соответствующих подпунктах методов диагностических испытаний, в зависимости от того, какое испытание под напряжением жестче.

Примечание - Там, где уместно, могут использоваться следующие отбраковочные (или аттестационные) испытания:

- измерение сопротивления изоляции;

- измерение тангенса угла диэлектрических потерь и емкости;

- напряжение возникновения частичных разрядов измерения;

- баланс фазных токов во время работы;

- повторный бросок тока;

- ток утечки;

- испытание высоким напряжением.

Любой испытываемый объект, демонстрирующий сильные отклонения, должен быть забракован или проверен на предмет выявления причины таких отклонений. Для анализа отклонений следует учитывать соответствующее значение погрешности.

4.5 Начальные диагностические испытания

Каждый готовый испытываемый объект должен быть подвергнут всем диагностическим испытаниям, выбранным для использования в испытании на нагревостойкость для проверки работоспособности перед началом первого подцикла термического старения для установления факта, что каждый испытываемый образец способен выдержать избранные диагностические испытания.

5 Методы испытаний

5.1 Общие принципы диагностических испытаний

Во многих случаях опыт показывает, что термически деструктированная и, поэтому, обычно хрупкая система изоляции может быть лучше всего выявлена в результате испытания механической нагрузкой, вызывающей трещины, затем испытанием на влагостойкость и испытанием на предельные уровни напряжения.

В других случаях, испытания механической нагрузкой, на влагостойкость и на напряжение могут оказаться не лучшими диагностическими испытаниями и могут быть заменены избранными диэлектрическими испытаниями (например, измерением частичных разрядов или тангенса угла диэлектрических потерь) для проверки состояния изоляции после каждого подцикла старения при нагреве.

Метод испытаний состоит из нескольких испытаний на старение, проводимых при разных температурах. Для каждой температуры определяется срок годности системы изоляции. На основе этих значений срок годности при данной температуре Класса* нагревостойкости оценивается относительно температуры эталонной системы в ее термическом классе.

_______________

* Текст документа соответствует оригиналу. - .

Каждое испытание на старение выполняется циклически, каждый цикл состоит из подцикла старения при нагреве и диагностического подцикла. Диагностический подцикл может включать подвергание испытанию механической нагрузкой и испытанию на влагостойкость, а затем диагностическое испытание под напряжением и другие диагностические испытания.

5.2 Температуры старения и длительность подциклов

Испытание рекомендуется проводить с таким количеством опытных образцов, которое указано в соответствующих подпунктах данного стандарта, при как минимум трех разных температурах старения.

Подходящий класс нагревостойкости (или класс температуры) испытываемой системы изоляции, как и известный класс эталонной системы следует выбирать из таблицы 1, которая является частью подборки классов нагревостойкости в стандартах IEC 60085 и IEC 60505.

Таблица 1 - Классы нагревостойкости

Номинал класса нагревостойкости | Класс нагревостойкости, °С |

105 (А) | 105 |

120 (E) | 120 |

130 (B) | 130 |

155 (F) | 155 |

180 (H) | 180 |

200 (N) | 200 |

Примечание - Классы нагревостойкости 105, 120 и 200 редко используются в современных системах и не приводятся в стандарте IEC 60034-1. | |

В таблице 2 представлены рекомендованные температуры старения и соответствующие периоды подвергания им в каждом подцикле термического старения для систем изоляции различных классов нагревостойкости. Время и температура могут быть скорректированы для наилучшего использования людей и оборудования, однако это необходимо учесть при анализе результата.

Минимальная испытательная температура должна выбираться так, чтобы демонстрировать средний срок эксплуатации в процессе испытаний не менее 5000 ч. При самой высокой температуре средний срок эксплуатации в процессе испытаний должен быть не менее 100 ч. Как правило, это достигается выбором минимальной температуры старения, соответствующей периоду от 28 до 35 дней или больше.

Вдобавок, следует выбрать не менее двух более высоких температур старения с интервалами в 20 K или более. Интервалы менее 20 K могут использоваться, когда испытания проводятся с более, чем четырьмя температурами старения. При самой высокой температуре средний срок эксплуатации должен составлять не менее 100 ч. Для того чтобы минимизировать неопределенность в результате экстраполяции, самая низкая испытательная температура не должна превышать более чем на 25 K температуру, к которой экстраполируются результаты.

Если полученный класс нагревостойкости для испытываемой системы изоляции отличается от известного класса эталонной системы, следует выбрать соответствующим образом другие температуры старения и длительности подциклов.

Если испытываемая система изоляции минимально отличается от классифицированной системы, можно следовать пункту 4.2.

Рекомендуется, чтобы длительность подциклов старения для предназначенной температуры определенного класса нагревостойкости выбиралась таким образом, чтобы обеспечить средний срок эксплуатации около 10 циклов для каждой температуры старения.

Таблица 2 - Рекомендуемые температуры и длительность подциклов старения

Предполагаемый класс нагревостойкости | 105 | 120 | 130 | 155 | 180 | 200 | Количество дней в подцикле старения | ||||||

|

|

|

|

|

|

|

| |

|

|

|

| |

Предполагаемый интервал температур старения ( | 170 | 180 | 185 | 195 | 195 | 205 | 220 | 230 | 245 | 255 | 265 | 275 | 1-2 |

160 | 170 | 175 | 185 | 185 | 195 | 210 | 220 | 235 | 245 | 255 | 265 | 2-3 | |

150 | 160 | 165 | 175 | 175 | 185 | 200 | 210 | 225 | 235 | 245 | 255 | 4-6 | |

140 | 150 | 155 | 165 | 165 | 175 | 190 | 200 | 215 | 225 | 235 | 245 | 7-10 | |

130 | 140 | 145 | 155 | 155 | 165 | 180 | 190 | 205 | 215 | 225 | 235 | 14-21 | |

120 | 130 | 135 | 145 | 145 | 155 | 170 | 180 | 195 | 205 | 215 | 225 | 28-35 | |

110 | 120 | 125 | 135 | 135 | 145 | 160 | 170 | 185 | 195 | 205 | 215 | 45-60 | |

Примечание - Таблица 2 разработана для того, чтобы позволить лабораториям гибко выбирать время старения и температуры для оптимизации процесса испытаний, работы персонала и оборудования. В ней дана идеальная ситуация (на основе шага в 10 K), которая позволяет удваивать время старения на каждые 10 K понижения температуры старения (например, 1, 2, 4, 8, 16, 32 и 64 дня старения). Она позволяет устанавливать процесс старения кратно неделе при нижней температуре старения (например, 1, 2, 4, 7, 14, 28 и 49 дней старения). Она также позволяет устанавливать процесс старения на базе 5-дневной рабочей недели. В этом и заключается главная выгода: подцикл старения можно начать в пятницу, а диагностические испытания - в понедельник (например, 3, 10, 17, 31 и 59 дней старения) | |||||||||||||

Таблица 2 (Поправка. ИУС N 7-2018).

5.3 Методы нагрева

Несмотря на некоторые очевидные недостатки, опыт показывает, что термошкаф для испытания на старение является удобным и экономичным средством обеспечения термического старения. Следует использовать термошкафы с вынужденной конвекцией. В термошкафе все части системы изоляции подвергаются воздействию температуры старения, а в реальных условиях эксплуатации большая часть изоляции может работать при температурах значительно более низких, чем температура наиболее нагретого места. К тому же при нагреве для старения в термошкафе продукты распада имеют больше шансов остаться на месте, а в реальных условиях эксплуатации их бы, возможно, унесло вентиляцией. Температура старения должна контролироваться и поддерживаться постоянной в пределах ±2 K при значениях до 180°С включительно и ±3 K при значениях от 180°С до 300°С.

Использование для нагревания печей не является обязательным. По возможности можно использовать средства, которые точнее воспроизводят условия эксплуатации, например:

- прямой нагрев электротоком;

- пусковой и реверсивный режимы (испытание двигателя);

- наложение постоянного тока на переменный ток двигателя, работающего на холостом ходу;

- приложение гибких нагревателей к опытным образцам.

5.4 Подцикл термического старения

Холодные испытываемые объекты (при комнатной температуре) следует поместить непосредственно в предварительно разогретый термошкаф, чтобы подвергнуть их соответствующему термическому удару в каждом цикле. Подобным образом нагретые испытываемые объекты должны быть извлечены из термошкафа непосредственно в воздух комнатной температуры, чтобы подвергнуть их одинаковому термическому удару как при охлаждении, так и при нагревании.

Признается, что некоторые материалы изнашиваются быстрее, когда продукты распада остаются в контакте с поверхностью изоляции, а другие материалы изнашиваются быстрее, если продукты распада постоянно удаляются с поверхности. Условия вентиляции термошкафа должны быть одинаковыми для испытываемой и эталонной систем.

Если при нормальной эксплуатации продукты распада остаются в контакте с изоляцией (например, в полностью закрытых машинах), испытания должны быть устроены таким образом, чтобы вентиляция термошкафа не удаляла продукты распада полностью. В идеале концентрация продуктов распада не должна зависеть от температуры старения, однако на практике реализовать это требование невозможно. Следует регистрировать скорость замены воздуха в ходе термического старения.

В зависимости от доступного испытательного оборудования, типа испытываемых объектов и других факторов, желательно использовать другие методы нагрева и обращения с продуктами распада.

Кроме термического старения, которое периодически прерывается для диагностических испытаний, чтобы отслеживать термодеструкцию, термомеханический износ системы изоляции может быть результатом расширения или сжатия узлов конструкции в ходе циклов нагрева.

6 Подцикл диагностических испытаний

6.1 Последовательность нагрузок

После каждого подцикла термического старения каждый образец должен быть подвергнут механической нагрузке и нагрузке влагой, после чего проводят испытание на предельные уровни напряжения и другие соответствующие диагностические испытания.

6.2 Механическая нагрузка

Рекомендуется применять такую механическую нагрузку, природа которой соответствовала бы испытываемой во время эксплуатации машиной. Ее жесткость должна быть сравнима с максимальной нагрузкой, ожидаемой при расчетных условиях эксплуатации. Методы подвергания этой нагрузке испытываемых объектов могут различаться в зависимости от их типов и вида проектной эксплуатации.

Широко используемый метод подвергания механической нагрузке заключается в монтировании каждого испытываемого объекта на вибростенд на 1 ч при частоте вибраций 50 или 60 Гц. Используются и другие методы, например, повторные удары и изгиб. В работающих машинах в качестве источника механической нагрузки на обмотки могут также использоваться режимы пуска-останова или реверсивный режим. Однако таким путем может происходить уже и механическое старение. Так как этот эффект прямо зависит от размера машины, этот фактор следует учитывать.

6.3 Нагрузка влагой

Во многих случаях именно влага признается главной причиной изменения свойств электроизоляции. Нередко разные типы изоляции отказывают при электрической нагрузке при проведении таких испытаний.

Впитывание влаги твердой изоляцией приводит к возрастанию диэлектрических потерь и уменьшению сопротивления изоляции, а также могут привести к снижению электрической прочности.

Влага на изоляции увеличивает возможность определения трещин и пористости в изоляции при испытании под напряжением.

В ходе диагностического подцикла обычно проводят испытание на влагостойкость. В данном испытании каждый опытный образец подвергается воздействию влажности путем нанесения влаги на обмотку. Напряжение не должно подаваться на опытные образцы в этот период.

Испытание длительностью два дня с видимой влагой на поверхности изоляции, что является более жестким условием, чем ожидается в ходе проектной эксплуатации, получило широкое распространение. Опыт показывает, что влаге требуется как минимум 48 ч для проникновения в обмотку, чтобы сопротивление изоляции достигло относительно стабильного уровня.

Примечание - В случае полностью закрытой системы изоляции может потребоваться дополнительное испытание на влагостойкость для закрытых компонентов.

6.4 Испытания под напряжением

Для проверки состояния образцов и определения момента отказа в ходе испытаний, подается напряжение как часть избранного подцикла диагностических испытаний. Величина и форма импульса подаваемого напряжения указывается в последующих пунктах данного стандарта, например, в 8.4.4, 9.4.3, 10.4.3, 11.4.3 и 12.4.3. Когда указывается напряжение промышленной частоты, последняя должна находиться примерно в интервале от 49 до 62 Гц.

Напряжение может подаваться между обмоткой и корпусом, между обмотками, между витками или между проводами обмотки. Если проводится испытание на влагостойкость, испытание под напряжением проводится при комнатной температуре, когда опытные образцы еще влажные. Вода для этого испытания берется из крана.

Поверхность образцов должна быть вытерта насухо в области выводов.

В определенных случаях присутствие влаги на поверхности может помешать нормальной подаче напряжения, и в таких случаях с поверхности образца могут быть вытерты капли влаги непосредственно перед подачей напряжения.

Следует позаботиться о том, чтобы случайные коммутационные перенапряжения не подвергли систему изоляции напряжениям переходных процессов.

Любой отказ любого компонента системы изоляции означает отказ всего испытываемого образца и фиксирует окончание срока годности в ходе испытания.

Отказ при любом испытании напряжением характеризуется нестандартным значением силы тока. Локальный перегрев или появление дыма также указывает на отказ. Незначительное оплавление и искрение на поверхности не означают отказа.

Испытательное оборудование должно иметь удовлетворительную возможность приводить объект к отказу и выявлять неисправность.

6.5 Другие диагностические испытания

Может возникнуть потребность проводить периодические неразрушающие измерения состояния изоляции на некоторых образцах в процессе испытаний. В качестве примеров можно привести такие параметры, как сопротивление изоляции, тангенс угла диэлектрических потерь и напряжение частичного разряда. Выявив изменения в измерениях этих параметров и сопоставив их со временем, оставшимся до отказа, можно получить некоторые сведения о процессе старения изоляции.

Некоторые другие диагностические испытания также могут использоваться для определения конца срока годности, либо дополняя испытания под напряжением, либо заменяя их. Для каждого диагностического испытания может быть установлен должным образом обоснованный предельный критерий.

7 Регистрация и функциональная оценка данных испытуемой и эталонной систем

7.1 Общие положения

Методы определения подходящего предельного критерия и построения графика нагревостойкости приведены в 5.2 стандарта IEC 60034-18-1.

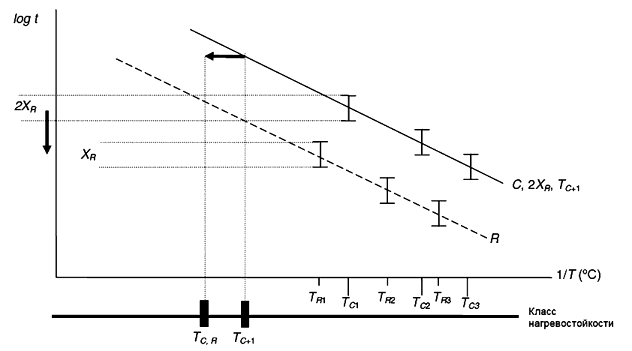

Для полного аттестационного испытания средний срок годности для каждого испытываемого объекта попадает в 90% доверительный интервал в соответствии с IEC 60216-1. Единицы абсциссы обратны абсолютной температуре (1/K), но обычно представлены в градусах по Цельсию. По ординате откладывают время в часах. Результат должен представлять собой полулогарифмический график с прямыми линиями для испытываемой и эталонной систем и 90% доверительными интервалами для их средних значений при каждой испытательной температуре.

В 5.2 IEC 60034-18-1 приводится общий список информации для записи и включения в отчет. При необходимости в отчет могут вноситься дополнительные пункты. IEC 60216-5 обеспечивает руководство для полного статистического анализа результатов.

7.2 Определение аттестации

7.2.1 Обзор

Первый шаг - определение прогнозируемого срока эксплуатации и класса нагревостойкости испытываемой системы, затем сравнение эксплуатационных характеристик эталонной и испытываемой систем в соответствии с квалификационными критериями, приведенными в таблице 3. Рекомендуется соблюдать осторожность при аттестации испытываемой системы для другого класса нагревостойкости и/или срока годности из-за теоретических допущений, неизбежных при таком подходе.

До начала оценки при помощи сравнения следует установить, что линии регрессии испытываемой и эталонной систем удовлетворяют заданным (рекомендуется, что 0,98) и что нет признаков изменения механизма старения в интервале испытательных температур. Если график регрессии нелинеен, то в 7.2.6 описано простое испытание на линейность.

Таблица 3 - Условия для аттестации эксплуатационных характеристик испытываемой системы по отношению к эталонной

Вариант | Эксплуатационная характеристика по отношению к эталонной системе | Испытательная температура (см. таблицу 2) | Критерии квалификации | |

Класс нагревостойкости ( | Ожидаемый срок эксплуатации | |||

А | Такой же | Такой же | Такой же | Доверительный интервал испытываемой системы перекрывает или превышает доверительный интервал эталонной системы при всех значениях испытательной температуры |

В | Такой же | Другой | Такой же | После соответствующей регулировки доверительных интервалов испытываемой системы (см. описание в тексте для каждого варианта): |

С | Другой | Такой же | Другой | |

D | Другой | Другой | Другой | |

7.2.2 Вариант А: аттестация для такого же класса нагревостойкости и такого же ожидаемого срока эксплуатации

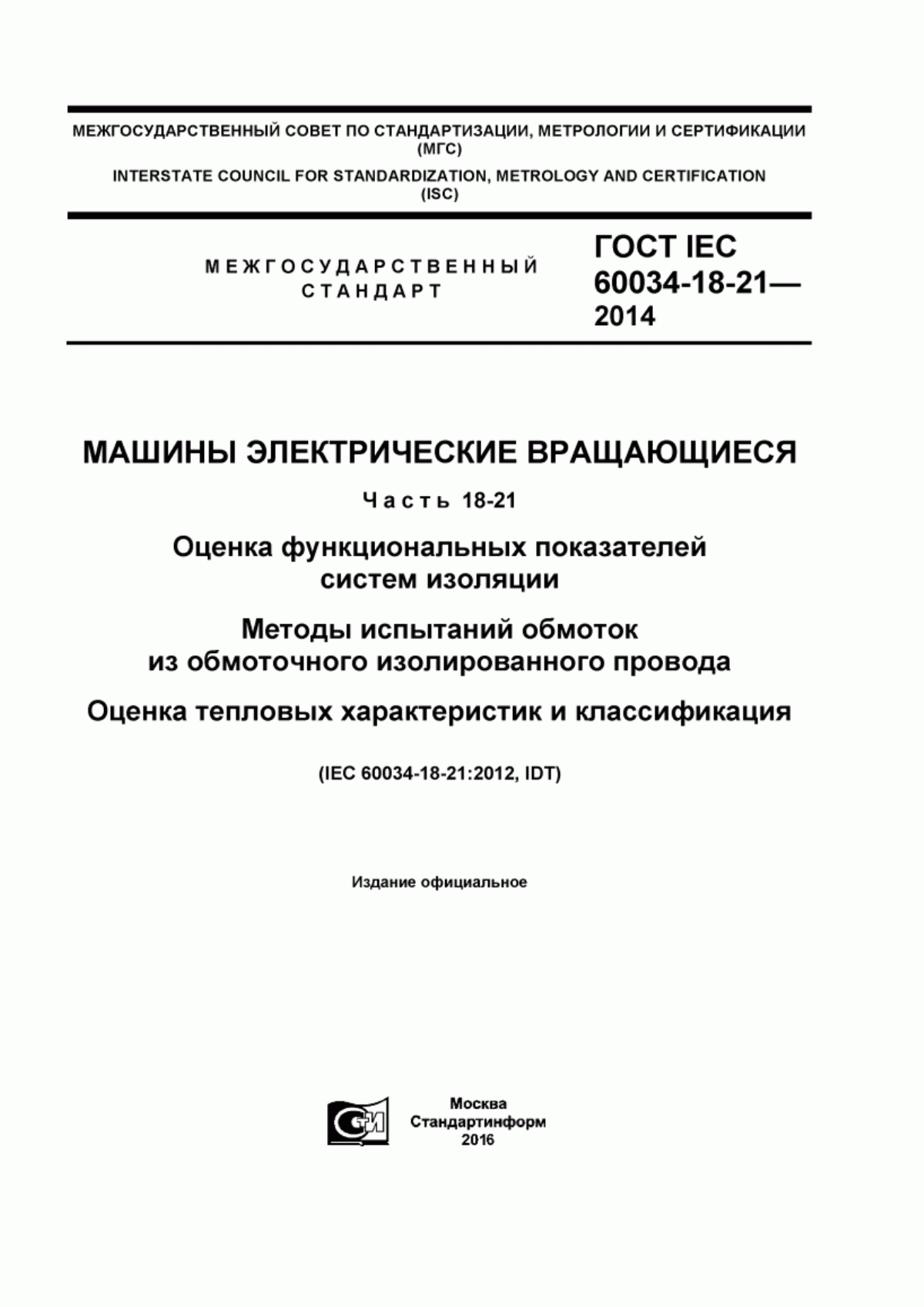

Для аттестации испытываемой системы для такого же класса нагревостойкости и такого же ожидаемого срока эксплуатации (см. таблицу 3, вариант А), испытываемая система и эталонная система испытываются при помощи одинаковых циклов термического старения. Испытываемая система считается аттестованной, если ее доверительный интервал перекрывает или превышает доверительный интервал эталонной системы в интервале испытательных температур. Пример показан на рисунке 1, где испытываемая система сравнивается с эталонной системой

и демонстрирует большие доверительные интервалы при всех значениях испытательных температур.

является классом нагревостойкости эталонной системы.

Рисунок 1 - Испытываемая система, аттестованная для такого же класса нагревостойкости и такого же прогнозируемого срока эксплуатации

7.2.3 Вариант В: аттестация для такого же класса нагревостойкости и другого прогнозируемого срока эксплуатации

Для аттестации испытываемой системы для такого же класса нагревостойкости и другого прогнозируемого срока эксплуатации (см. таблицу 3, вариант В), испытываемая система и эталонная система испытываются при помощи одинаковых циклов термического старения. Пределы доверительного интервала испытываемой системы при каждой температуре сдвигаются по вертикальной оси на величину, равную согласованному изменению продолжительности срока эксплуатации в интервале от /2 до 2

, где

- срок годности эталонной системы при каждой температуре. Испытываемая система считается аттестованной, если ее сдвинутые доверительные интервалы перекрывают или превышают интервалы эталонной системы, и испытываемая система демонстрирует постоянно улучшающиеся эксплуатационные характеристики, т.е. крутизна ее линии регрессии больше или равна крутизне линии регрессии эталонной системы.

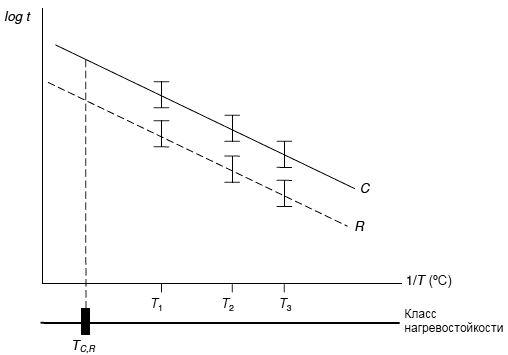

На рисунке 2 продемонстрирован пример испытываемой системы, представленной для аттестации для такого же класса нагревостойкости и вдвое большего прогнозируемого срока эксплуатации по сравнению с эталонной системой. Когда вся линия испытываемой системы сдвинется вниз пропорционально множителю 2, ее 90% доверительные интервалы перекроют интервалы эталонной системы. Для наглядности сдвиг по вертикальной оси показан только для доверительного интервала при одном значении температуры, . Следует обратить внимание, что

показывает класс нагревостойкости эталонной системы.

Рисунок 2 - Испытываемая система, представленной* для аттестации для такого же класса нагревостойкости и другого прогнозируемого срока эксплуатации

_______________

* Текст документа соответствует оригиналу. - .

Если линия регрессии испытываемой системы пересекает линию эталонной системы в области измерений, она аттестуется для более длительного срока эксплуатации при только тогда, когда она демонстрирует улучшенные эксплуатационные характеристики по сравнению с характеристиками эталонной системы при

на требуемом интервале.

Если существует вероятность тепловой перегрузки системы изоляции во время эксплуатации, требования к аттестации для испытываемой системы должны представляться как в варианте А, где срок годности испытываемой системы равен (или превышает) срок годности эталонной системы в пределах значений испытательных температур.

7.2.4 Вариант С: аттестация для другого класса нагревостойкости и такого же прогнозируемого срока эксплуатации

Для аттестации испытываемой системы для другого класса нагревостойкости и такого же прогнозируемого срока эксплуатации (см. таблицу 3, вариант С), испытываемая система испытывается при помощи циклов старения, соответствующих ее прогнозируемому классу нагревостойкости. Такой подход оправдан при условии, что прогнозируемый класс нагревостойкости испытываемой системы отличается не больше, чем на один класс нагревостойкости от эталонной системы. Минимальное значение испытательной температуры для эталонной системы не должно более чем на 25 K превышать ее известный класс нагревостойкости, а минимальное значение испытательной температуры для испытываемой системы не должно более чем на 25 K превышать ее прогнозируемый класс нагревостойкости.

При каждом значении температуры доверительные интервалы испытываемой системы сдвигаются по горизонтальной оси на величину, равную согласованному изменению температуры класса нагревостойкости, где прогнозируемый класс нагревостойкости испытываемой системы отличается не более, чем на один класс от класса нагревостойкости эталонной системы. Испытываемая система считается аттестованной, если ее сдвинутый доверительный интервал перекрывает или превышает интервал эталонной системы, а испытываемая система демонстрирует постоянно улучшающиеся эксплуатационные характеристики, например, крутизна ее линии регрессии больше или равна крутизне линии регрессии эталонной системы.

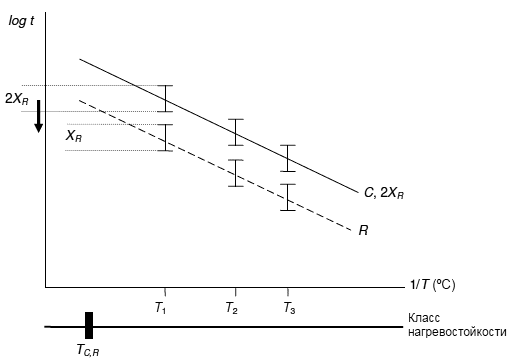

На рисунке 3 представлен пример испытываемой системы, представленной для аттестации для такого же прогнозируемого срока эксплуатации и для следующего (более высокого) класса нагревостойкости, где доверительный интервал испытываемой системы, испытанный при помощи циклов нагрева при температурах для более высокого класса нагревостойкости, сдвинут к температуре класса нагревостойкости эталонной системы. Когда сдвиг по горизонтальной оси завершен, доверительные интервалы перекрывают или превышают интервалы эталонной системы. является классом нагревостойкости эталонной системы, а

- прогнозируемый класс нагревостойкости испытываемой системы.

Рисунок 3 - Испытываемая система, аттестованная для другого класса нагревостойкости и такого же прогнозируемого срока эксплуатации

7.2.5 Вариант D: аттестация для другого класса нагревостойкости и другого прогнозируемого срока эксплуатации

Для аттестации испытываемой системы для другого класса нагревостойкости и другого прогнозируемого срока эксплуатации (см. таблицу 3, вариант D), испытываемая система испытывается при помощи циклов старения, соответствующих ее прогнозируемому классу нагревостойкости. Такой подход оправдан при условии, что прогнозируемый класс нагревостойкости испытываемой системы отличается не больше, чем на один класс нагревостойкости от эталонной системы. Минимальное значение испытательной температуры для эталонной системы не должно более чем на 25 K превышать ее известный класс нагревостойкости, а минимальное значение испытательной температуры для испытываемой системы не должно более чем на 25 K превышать ее прогнозируемый класс нагревостойкости.

Аттестация испытываемой системы определяется по сдвигу по вертикальной и горизонтальной осям.

Пределы доверительного интервала испытываемой системы при каждой температуре сдвигаются по вертикальной оси на величину, равную согласованному изменению продолжительности срока эксплуатации в интервале от /2 до 2

, где

- срок годности эталонной системы при каждой температуре. Затем доверительные интервалы испытываемой системы при каждой температуре сдвигаются по горизонтальной оси на величину, равную согласованному изменению температуры класса нагревостойкости, где прогнозируемый класс нагревостойкости испытываемой системы отличается не больше, чем на один класс нагревостойкости от эталонной системы.

Испытываемая система считается аттестованной, если ее сдвинутый доверительный интервал перекрывает или превышает интервал эталонной системы, и испытываемая система демонстрирует постоянно улучшающиеся эксплуатационные характеристики, т.е. крутизна ее линии регрессии больше или равна крутизне линии регрессии эталонной системы.

На рисунке 4 продемонстрирован пример испытываемой системы, представленной для аттестации для вдвое большего прогнозируемого срока эксплуатации и для следующего (более высокого) класса нагревостойкости по сравнению с эталонной системой. Для наглядности сдвиг по вертикальной оси показан только для доверительного интервала при одном значении температуры, .

Эта же испытываемая система также испытывается для аттестации на более высокий класс нагревостойкости, где доверительный интервал испытываемой системы, испытанный при помощи циклов нагрева при температурах для более высокого класса нагревостойкости, сдвинут к температуре класса нагревостойкости эталонной системы, где показывает класс нагревостойкости эталонной системы, а

- прогнозируемый класс нагревостойкости испытываемой системы.

Рисунок 4 - Испытываемая система, аттестованная для другого срока эксплуатации и другого класса нагревостойкости по сравнению с эталонной

7.2.6 Нелинейность регрессии

Испытываемая и эталонная системы могут по-разному реагировать на комбинацию факторов старения, что скажется на кривизне линий регрессии. Небольшая кривизна графика указывает на то, что более одного химического процесса или причины отказа влияет на термическое старение. Если в границах значений погрешности не удается построить прямую, то это означает, что главный фактор старения претерпевает существенные изменения в интервале испытательных температур.

Рекомендуется уточнить график, добавив еще одно значение температуры в нижней или средней области.

7.2.7 Краткая оценка

Для краткой оценки один испытываемый объект испытывается при помощи одного цикла нагрева в температурном интервале, используемом для построения эталонного графика. В этом случае средний срок эксплуатации испытываемого объекта изображается на графике аналогичным образом вместе с его 90% доверительными интервалами по отношению к графику эталонной системы.

Данный подход не настолько точен и полон, как полная аттестация, и поэтому им пользуются для оценки второстепенных изменений в системе изоляции, т.е. таких, которые, как ожидается, не будут оказывать значительное влияние на стойкость систем изоляции в условиях воздействия на них термической нагрузки.

Испытываемая система аттестуется краткой оценкой, если 90% доверительных интервалов испытываемого объекта перекрывает или превосходит доверительные интервалы эталонной системы.

8 Метод 1: Метод испытаний с моделью

8.1 Общие положения

8.1.1 Определение испытываемого объекта

Испытываемые объекты могут представлять собой реальные машины, компоненты машин или модели. Этот метод, использующий модели в качестве испытываемых объектов, должен быть выбран по методу 1.

8.1.2 Метод испытаний

Это испытание на долговечность при нагреве состоит из нескольких циклов. Каждый цикл включает в себя:

- подцикл термического старения;

- подцикл диагностических испытаний, который (в нижеуказанном порядке) включает в себя испытание механической нагрузкой, испытание на влагостойкость с охлаждением опытного образца и испытание под напряжением.

8.2 Испытуемые объекты

8.2.1 Конструкция испытуемых объектов

Испытываемый объект в данном методе, называемый моделью, моделирует предназначенную для испытаний систему изоляции.

Модель должна создаваться таким образом, чтобы включать в себя все необходимые элементы, и должна максимально полно представлять системы изоляции всех обмоток. Пример модели, используемой для испытаний изоляции обмотки, намотанной изолированными проводами, описан в приложении А. Модель представляет собой распределенную или нераспределенную обмотку, намотанную изолированными проводами на статор с пазами.

В случае аттестации нераспределенных обмоток, предпочтительно использовать модель с полюсной обмоткой из приложения В.

8.2.2 Количество испытуемых объектов

При каждой температуре старения должно испытываться не менее десяти моделей для каждой системы изоляции.

8.2.3 Испытания на соответствие техническим условиям

До начала первого подцикла термического старения следует провести следующие испытания на соответствие техническим условиям:

- визуальную проверку испытываемых объектов;

- испытания под напряжением в соответствии с IEC 60034-1;

- испытание напряжением 400 В между проводниками при постоянном токе с предохранителем 50 мА для выявления отказа.

8.2.4 Начальные диагностические испытания

Каждый завершенный испытываемый объект должен быть подвергнут диагностическим испытаниям по разделу 6 до начала первого подцикла термического старения.

8.3 Подцикл термического старения

8.3.1 Температуры старения и длительность подциклов

Требуется следовать методам, описанным в 5.2.

8.3.2 Средства нагрева

Следует использовать термошкафы для обеспечения термического старения в соответствии с 5.3.

8.3.3 Метод старения

Модели должны быть помещены непосредственно в нагретый термошкаф в начале подцикла старения и вынуты оттуда в воздух комнатной температуры в конце подцикла.

Для уменьшения результатов воздействия разницы в реальных температурах старения у отдельных моделей, их следует устанавливать в термошкафу в случайном порядке в каждом из последовательных циклов старения.

8.4 Подцикл диагностических испытаний

8.4.1 Общие положения

Для выполнения диагностических подциклов применяются методы и указания, приведенные в разделе 6.

8.4.2 Механическая нагрузка

После каждого подцикла термического старения и после охлаждения до комнатной температуры, каждая модель подвергается механической нагрузке на вибростенде в течение 1 ч.

Предпочтительная амплитуда вибрации соответствует ускорению 1,5 g (0,2 мм двойная амплитуда при 60 Гц или 0,3 мм при 50 Гц). Если следование принципу соответствующей условиям эксплуатации нагрузки (см. 6.2) требует большую амплитуду вибрации, следует ее выбрать и занести это в отчет.

Модели устанавливаются таким образом, что движение осуществляется под прямым углом к плоскости обмотки, так что концы выводов вибрируют таким же образом, как и в настоящем моторе. Данное испытание на вибрацию проводится при комнатной температуре и без подачи напряжения.

8.4.3 Нагрузка влагой

Нагрузка влагой должна осуществляться в течение как минимум 48 ч в соответствии с 6.3. Во время испытания напряжение не подается.

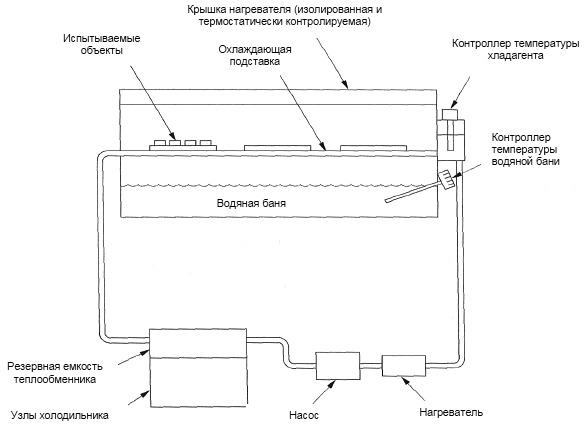

Следует использовать принцип охлаждения испытываемых объектов (см. С.2 приложения С). Температура моделей должна быть в границах от 15°С до 35°С, и конкретное значение температуры должно быть зафиксировано. Во время этого испытания напряжение не подается на испытываемые объекты. Примеры оборудования описаны в приложении С. Альтернативой могут послужить климатические камеры.

8.4.4 Испытание под напряжением

Для проверки состояния опытных образцов и определения времени отказа, после каждого испытания влагой подается напряжение промышленной частоты, как указано в таблице 4. Диагностическое испытание напряжением выполняется во время подцикла термического старения.

Испытательное напряжение, подаваемое на корпус и между обмотками должно соответствовать верхнему пределу интервала напряжений, на которые рассчитана данная система изоляции. Напряжение, отличное от 660 В, может использоваться для того, чтобы, например, дать возможность использовать большую часть результатов испытаний при 600 В. Другие испытательные напряжения можно использовать для определения концевой точки на основе испытательного опыта до тех пор, пока эти напряжения поддерживаются постоянно и для эталонной, и для испытываемой систем.

Отклонения от значений, представленных в таблице 4, должны быть зафиксированы.

Таблица 4 - Испытательные напряжения

Номинальное напряжение в условиях эксплуатации | Рекомендованное напряжение промышленной частоты для испытания, В (среднеквадратичное значение) | ||

к корпусу | между обмотками | между проводниками* | |

<400 | 400 | 400 | 110 |

401-690 | 690 | 690 | 110 |

>690 | 2 | 2 | 110 |

* Область допустимых напряжений; однако выбранное значение должно использоваться постоянно. | |||

Напряжение подается на период в 10 мин после того, как опытные образцы выдержаны 48 ч на соответствующем оборудовании в условиях относительной влажности от 95% до 98%, но без наличия капель. Напряжение подается последовательно, каждый раз на 10 мин при помощи соответствующего оборудования, сначала к параллельным проводникам обмотки, затем между обмотками, затем между обмоткой и корпусом. Предполагается включать фильтры бросков в схемы для испытательного тока, чтобы избегнуть нежелательных высоковольтных пиков.

Опыт указывает на то, что характеристики предохранителей для обнаружения отказа очень важны (см. А.3 приложения А).

8.4.5 Другие диагностические испытания

Другие диагностические испытания могут проводиться в соответствии с 6.5.

8.5 Анализ, регистрация и классификация

Следует использовать методы, указанные в разделе 7.

9 Метод 2: Метод испытаний с мотором

9.1 Общие положения

9.1.1 Определение испытываемого объекта

Испытываемые объекты могут быть реальными машинами, компонентами машин или моделями. Данный метод, использующий реальные двигатели в качестве испытываемых объектов, должен указываться как IEC 60034-18-21, Метод 2.

9.1.2 Метод испытаний

Это метод испытания на долговечность при нагреве состоит из нескольких циклов. Каждый цикл состоит из:

- подцикла термического старения;

- подцикла диагностических испытаний, который может включать испытание на влагостойкость. Напряжение подается постоянно во время работы двигателя и также является диагностическим фактором.

Большая термомеханическая нагрузка и более высокая концентрация продуктов распада имеют место во время испытания при температуре, превышающей номинальную. Также признается, что отказы от сверхрасчетной механической нагрузки или напряжения обычно имеют другую природу по сравнению с отказами, вызванными долгим сроком эксплуатации.

Из-за разницы в контроле главных параметров испытаний, производственных процессов и методов испытания двигателей, чрезвычайно сложно сравнивать результаты испытаний двигателей на разном испытательном оборудовании. Данный метод описывает сравнение систем изоляции двигателя от одного производителя и на одном испытательном оборудовании.

Хотя испытанию подвергаются реальные двигатели, его результаты нельзя использовать как абсолютные величины для определения долговечности в реальных условиях эксплуатации. Эти испытания могут служить лишь средством аттестации только для сравнения систем изоляции.

9.2 Испытуемые объекты

9.2.1 Конструкция испытуемых объектов

Испытываемые объекты являются полными двигателями. Двигатель может быть модифицирован для испытания с целью продления его срока эксплуатации. Для нагрева можно использовать разные способы при условии, что не будут производиться изменения в системе изоляции и в непосредственной близости к ней. В испытаниях реальных двигателей размеры компонентов, производственные процессы изготовления обмоток и их форма действительно влияют на результаты. Поэтому производственные процессы должны быть такими же, как при выпуске стандартной продукции.

9.2.2 Количество испытуемых объектов

Не менее пяти двигателей следует испытывать при каждой температуре старения для каждой системы изоляции.

9.2.3 Испытания на соответствие техническим условиям

До начала первого подцикла термического старения следует провести следующие испытания на соответствие техническим условиям:

- визуальную проверку перед сборкой двигателей;

- испытания под напряжением в соответствии с IEC 60034-1.

9.2.4 Начальные диагностические испытания

Каждый испытываемый объект должен быть подвергнут диагностическим испытаниям по 9.4 до начала первого подцикла термического старения.

9.3 Подцикл термического старения

9.3.1 Температуры старения и длительность подциклов

Следует использовать методы, указанные в 5.2.

Испытательные температуры должны измеряться по методу сопротивления. Для контроля могут быть установлены термоэлементы. Температуру следует контролировать с точностью, описанной в 5.3, после достижения температуры термического старения. Если температура одного любого двигателя существенно отличается от средней для испытываемой группы, это должно быть зафиксировано и принято во внимание при анализе результатов.

9.3.2 Средства нагрева

Режим нагревания определяется типом испытываемого двигателя и доступным лабораторным оборудованием. Температуры обмотки, превышающие номинальные, могут быть достигнуты путем увеличения потерь мощности двигателя с помощью расширения воздушного зазора, чередования пускового и реверсивного режима, совмещения постоянного тока с переменным или увеличения температуры окружающего воздуха. Для регулирования температуры в период нагревания, двигатели могут работать при номинальном напряжении и частоте с реле, автоматически задающим пуск, остановку и реверс двигателя в интервалах. К другим средствам контроля температуры относятся автоматическое изменение напряжения, температуры воздуха или их комбинации.

Средства нагрева должны быть подробно описаны в отчете.

Однофазные двигатели должны иметь не менее 250 стартстопных режимов ежедневно во время нагревочной части цикла. Обычно пусковая обмотка однофазного двигателя работает при более высокой плотности тока, чем главная обмотка во время пуска. Количество стартов должно быть выбрано для обеспечения температуры, превышающей температуру главной обмотки от 10 K до 30 K.

Многофазные двигатели должны иметь не менее 1000 стартов или реверсных пусков во время нагревочной части цикла. Зачастую для поддержания повышенной температуры используются электрические потери во время реверсивного режима, для чего количество реверсных пусков должно намного превышать 1000 в день. При максимальной испытательной температуре общее время нагрева относительно невелико, что обуславливает сравнительно малое число реверсных пусков в ходе испытания. При минимальной температуре общее время нагрева может быть в 16-20 раз больше, чем при максимальном значении. Большая разница в общем количестве стартов может повлиять на крутизну кривой термического цикла.

Поэтому рекомендуется, чтобы число реверсных пусков при низкой температуре не более, чем вдвое превышало их число при высокой. В идеале следует стремиться к равному числу реверсных пусков при каждой температуре.

9.3.3 Метод старения

Двигатели запускаются во время цикла термического старения в соответствии с указаниями в 9.3.2. Время нагрева также должно считаться частью периода термического старения, а время охлаждения - нет. В конце подцикла старения двигателя дают возможность остыть до комнатной температуры до начала диагностического подцикла. Скорость охлаждения можно увеличить, дав двигателю время поработать на холостом ходу при открытой вентиляции, если она предусмотрена конструкцией.

9.3.4 Механические нагрузки во время подцикла термического старения

Механической нагрузке во время испытания подвергаются реальные двигатели при помощи обычной вибрации во время работы при помощи запуска, реверса или и того, и другого. В результате обычного или реверсивного пуска возникает механическая нагрузка. Амплитуда вибрации при двойной частоте напряжения может регулироваться путем увеличения зазора. Вибрация является производной силы, и больший зазор уменьшает вибрацию. Большие силы действуют в обмотках в результате высоких токов при пуске и реверсе двигателя. В испытаниях механические нагрузки действуют при повышенных температурах.

Метод нагрузки и уровень вибрации должны быть зафиксированы.

Для испытаний двигатели должны быть надежно закреплены или установлены на общий вибрационный стенд, который обеспечит равную нагрузку каждому двигателю. Метод монтажа должен быть зафиксирован. Испытываемые объекты, содержащие испытываемую систему изоляции, должны быть установлены таким же образом, как и испытываемые объекты с эталонной системой.

9.4 Подцикл диагностических испытаний

9.4.1 Механическая нагрузка

После каждого подцикла термического старения и после охлаждения до комнатной температуры, каждая модель подвергается механической нагрузке на вибростенде в течение 1 ч.

Предпочтительная амплитуда вибрации соответствует ускорению 1,5 g (0,2 мм двойная амплитуда при 60 Гц или 0,3 мм при 50 Гц). Если следование принципу соответствующей условиям эксплуатации нагрузки (см. 6.2) требует большую амплитуду вибрации, следует ее выбрать и занести это в отчет.

9.4.2 Нагрузка влагой

Нагрузка влагой должна осуществляться в течение как минимум 48 ч в соответствии с 6.3. Во время испытания напряжение не подается.

Для полностью закрытых машин (степень защиты IP44 или выше), а также для машин на постоянном токе испытание на влагостойкость необязательно, так как оно может не иметь практического смысла.

Во время испытания на влагостойкость влага должна быть заметна на обмотках в виде капель, но не лужиц. Для обеспечения видимой конденсации влаги, система изоляции должна иметь температуру ниже точки росы внешней среды в каждый момент времени. Для удовлетворения этого требования предпочтительным методом является использование климатической камеры с охлажденными испытываемыми объектами, как описано в С.2 приложения С.

Однако двигатели большого размера трудно перемещать и держать внутри оборудования для испытания на влагостойкость, или же такое оборудование может быть недоступно. Другие методы включают в себя заключение двигателя в герметичный корпус, использование влажной или туманной камеры.

Если предстоит испытывать полностью герметичную машину, то следует снять защитные кожухи выводов или обеспечить зазоры для доступа влаги.

9.4.3 Испытание на предельные уровни напряжения

Для проверки состояния опытных образцов и определения времени отказа, после каждого испытания влагой подается напряжение промышленной частоты. Типовые в использовании испытательные напряжения даны в таблице 4, а соответствующие указания к испытаниям - в 6.4. Диагностическое испытание напряжением выполняется во время подцикла термического старения.

Двигатели следует запустить сразу после испытания на влагостойкость, пока обмотки еще влажные. Для машин, которые перед запуском приходится собирать заново, следует проводить испытание высоким напряжением промышленной частоты при подаче максимального номинального напряжения между обмотками и корпусом на 10 мин, пока они еще влажные, перед сборкой. Во время хотя бы части подцикла термического старения двигатели должны работать при максимальном номинальном (по маркировке) напряжении. Следует использовать заземленный источник питания с полным сопротивлением для ограничения тока. Корпус мотора также должен быть заземлен, чтобы градиент напряжения присутствовал на протяжении всего термического старения. Следует использовать схему обнаружения тока на корпусе для определения неисправности изоляции. Окончание срока годности двигателя в этих испытаниях фиксируется электрическим пробоем изоляции обмотки при подаче номинального напряжения. Беспорядочный старт в каждом направлении вращения однофазного двигателя может указывать на неисправность пусковой обмотки.

Предлагается включать фильтры бросков в испытательную схему, чтобы исключить непреднамеренные высоковольтные пики.

9.4.4 Другие диагностические испытания

Другие диагностические испытания могут проводиться в соответствии с 6.5.

Двигатели можно подвергнуть сравнительному импульсному испытанию для каждой обмотки или фазы двигателя последовательно. Так как импульсные испытания также дают нагрузку на изоляцию корпуса, нельзя подавать напряжение выше, чем максимальное значение испытательного напряжения для корпуса, указанного в IEC 60034-1.

9.5 Анализ, регистрация и классификация

Следует использовать методы, указанные в разделе 7.

10 Метод 3: Метод испытаний для обмоток статора в пазах

10.1 Общие положения

10.1.1 Определение испытываемого объекта

Испытываемые объекты могут представлять собой реальные машины, компоненты машин или модели. Этот метод, использующий обмотки статора в пазах в качестве испытываемых объектов, должен выбираться по методу 3.

10.1.2 Методы испытаний

Это испытание на долговечность при нагреве состоит из нескольких циклов. Каждый цикл состоит из:

- подцикла термического старения;

- подцикла диагностических испытаний, включающих испытание механической нагрузкой, на влагостойкость и испытание под напряжением, проводимые в указанном порядке.

10.2 Испытуемые объекты

10.2.1 Конструкция испытуемых объектов

Испытуемые объекты представляют собой реальные обмотки или части реальных обмоток в настоящих статорах.

Каждый испытуемый объект может включать в себя несколько индивидуальных опытных образцов.

Опытный образец должен обеспечивать возможность испытания изоляции между витками, обмотками и обмотками и корпусом.

Испытуемые объекты должны быть изготовлены путем стандартного или разработанного производственного процесса.

10.2.2 Количество опытных образцов

При каждой температуре старения не менее десяти образцов по крайней мере двух испытуемых объектов должно быть испытано для каждой системы изоляции.

10.2.3 Испытания на соответствие техническим условиям

До начала первого подцикла термического старения следует провести следующие испытания на соответствие техническим условиям:

- визуальную проверку испытываемых объектов;

- испытания под напряжением в соответствии с IEC 60034-1.

10.2.4 Начальные диагностические испытания

Каждый завершенный испытываемый объект должен быть подвергнут диагностическим испытаниям по разделу 6 до начала первого подцикла термического старения.

10.3 Подцикл термического старения

10.3.1 Температуры старения и длительность подциклов

Следует использовать методы, указанные в 5.2.

10.3.2 Средства нагрева

Термошкафы для испытания на старение в соответствии с 5.3, или нагрев от внутреннего сопротивления по обстоятельствам.

10.3.3 Метод старения

При использовании термошкафов, испытываемые объекты должны быть помещены непосредственно в предварительно разогретый термошкаф для испытания на старение в начале подцикла старения, и извлечены из термошкафа непосредственно в воздух комнатной температуры в конце подцикла или охлаждены эквивалентным способом.

Располагать испытываемые объекты в термошкафу следует по возможности случайным образом (см. 8.3.3).

10.4 Подцикл диагностических испытаний

10.4.1 Механическая нагрузка

Испытываемые объекты охлаждаются до комнатной температуры перед испытанием. Метод для обеспечения механических нагрузок должен быть зафиксирован в отчете. Возможно использование вибростенда. Механические нагрузки не должны быть меньше по величине, чем максимальные номинальные эксплуатационные нагрузки и должны иметь такую же природу. Механические нагрузки должны воздействовать на протяжении как минимум 1000 циклов вибрации и иметь нестабильную величину.

Примечания

1 Можно использовать испытание на сверхток для проявления электродинамических сил, не уступающих по величине силам, возникающим при реверсивном режиме двигателя.

2 Следует учесть, что самая большая величина нагрузки при эксплуатации нередко связана с определенными режимами работы. Данное испытание не может использоваться для механической аттестации систем.

10.4.2 Нагрузка влагой

Нагрузка влагой должна осуществляться в течение как минимум 48 ч в соответствии с 3.5.2. Во время испытания на влагостойкость влага должна быть заметна на обмотках в виде капель, но не лужиц. Температура испытываемых объектов должна быть примерно равна комнатной, в интервале от 15°С до 35°С. Реальная температура испытываемого объекта должна быть зафиксирована. Во время испытания напряжение не подается. Предпочтительное оборудование для данного испытания описано в пункте С.1 приложения С.

10.4.3 Испытание на предельные уровни напряжения

Для проверки состояния опытных образцов и определения времени отказа, после каждого испытания влагой подается напряжение, как описано ниже. Испытательные напряжения должны выбираться из таблицы 4. Другие испытательные напряжения могут использоваться для определения конечной точки на основе опыта, если они подаются и на эталонную, и на испытываемую системы. Отклонения от значений, приведенных в таблице 4, должны быть зафиксированы.

Испытательное напряжение в течение 10 мин подается поочередно между витками, между обмотками и между всеми обмотками и корпусом. Напряжение должно подаваться, пока все объекты еще влажные и предпочтительно еще в климатической камере при комнатной температуре. Предлагается включать фильтры бросков в испытательную схему, чтобы исключить непреднамеренные высоковольтные пики.

10.4.4 Другие диагностические испытания

Другие диагностические испытания могут проводиться в соответствии с 6.5.

10.5 Анализ, регистрация и классификация

Следует использовать методы, указанные в разделе 7.

11 Метод 4: Метод испытаний для полюсных обмоток

11.1 Общие положения

11.1.1 Определение испытываемого объекта

Испытываемые объекты могут представлять собой реальные машины, компоненты машин или модели. Этот метод, использующий полюсные обмотки в качестве испытываемых объектов, должен выбираться по методу 4.

11.1.2 Методы испытаний

Это испытание на долговечность при нагреве состоит из нескольких циклов. Каждый цикл состоит из:

- подцикла термического старения;

- подцикла диагностических испытаний, включающих испытание механической нагрузкой, на влагостойкость и испытание под напряжением, проводимые в указанном порядке.

11.2 Испытуемые объекты

11.2.1 Конструкция испытуемых объектов

В данном методе испытуемый объект моделирует систему изоляции обмоток на сердечнике. Он должен включать в себя все основные элементы и представлять максимально близкую модель полной системы изоляции обмотки.

Пример модели системы изоляции обмоток на сердечнике для испытаний изоляции нешаблонной катушки статора описан в приложении В. Можно воспользоваться производственными образцами сердечников, а в некоторых случаях это желательно или даже необходимо, если нагрузка на катушку может привести к искривлению ее менее прочного имитатора. Такое обстоятельство вызвало бы неправомерное отклонение от реальных условий эксплуатации.

11.2.2 Количество испытуемых объектов

Не менее 10 испытуемых объектов должно быть подвергнуто испытаниям при каждой температуре старения для каждой системы изоляции.

11.2.3 Испытания на соответствие техническим условиям

До начала первого подцикла термического старения следует провести следующие испытания на соответствие техническим условиям:

- визуальную проверку испытуемых объектов;

- испытания под напряжением в соответствии с IEC 60034-1.

11.2.4 Начальные диагностические испытания

Каждый завершенный испытываемый объект должен быть подвергнут диагностическим испытаниям по разделу 6 до начала первого подцикла термического старения.

11.3 Подцикл термического старения

11.3.1 Температуры старения и длительность подциклов

Следует использовать методы, указанные в 5.2.

11.3.2 Средства нагрева

Следует использовать термошкафы для испытания на старение в соответствии с 5.3.

11.3.3 Метод старения

Испытываемые объекты должны быть помещены непосредственно в предварительно разогретый термошкаф для испытания на старение в начале подцикла старения, и извлечены из термошкафа непосредственно в воздух комнатной температуры в конце подцикла или охлаждены эквивалентным способом.

Располагать испытываемые объекты в термошкафу следует по возможности случайным образом (см. 8.3.3).

11.4 Подцикл диагностических испытаний

11.4.1 Механическая нагрузка

После каждого подцикла термического старения и после охлаждения до комнатной температуры, каждый объект подвергается механической нагрузке.

Рекомендуется применять такую механическую нагрузку, природа которой соответствовала бы испытываемой во время эксплуатации машиной. Ее жесткость должна быть сравнима с максимальной нагрузкой, ожидаемой при расчетных условиях эксплуатации.

Стандартным методом испытаний обмоток статора является вибростенд в соответствии с 3.5.1. Объекты испытаний устанавливаются таким образом, что движение осуществляется под прямым углом к плоскости обмотки, так что концы выводов вибрируют таким же образом, как и в настоящем моторе. Данное испытание на вибрацию проводится при комнатной температуре и без подачи напряжения. Объекты должны быть подвергнуты вибрации в течение 1 ч. Предпочтительная амплитуда вибрации соответствует ускорению 1,5 g (15 м/с) (0,2 мм двойная амплитуда при 60 Гц или 0,3 мм при 50 Гц). Если следование принципу соответствующей условиям эксплуатации нагрузки требует большую амплитуду вибрации, следует ее выбрать и занести это в отчет.

Если используются другие методы, соответствующие указанным выше общим принципам, их следует подробно описать и обосновать. Например, можно вращать обмотки явнополюсного двигателя для воспроизведения центробежной нагрузки, имеющей место в условиях эксплуатации.

11.4.2 Нагрузка влагой

Нагрузка влагой должна осуществляться в течение как минимум 48 ч в соответствии с 6.3. Во время испытания напряжение не подается. Во время испытания на влагостойкость влага должна быть заметна на обмотках в виде капель, но не лужиц. Температура испытываемых объектов должна быть примерно равна комнатной, в интервале от 15°С до 35°С. Реальная температура испытываемого объекта должна быть зафиксирована (см. приложение С).

11.4.3 Испытание на предельные уровни напряжения

Для проверки состояния опытных образцов и определения времени отказа, после каждого испытания влагой подается напряжение промышленной частоты. Типовые в использовании испытательные напряжения даны в таблице 4.

Другие испытательные напряжения могут использоваться для определения конечной точки на основе опыта, если они подаются и на эталонную, и на испытываемую системы. Отклонения от значений, приведенных выше, должны быть зафиксированы.

Испытательное напряжение в течение 10 мин подается поочередно между витками, между обмотками и между всеми обмотками и корпусом. Напряжение должно подаваться, пока все объекты еще влажные и предпочтительно еще в климатической камере при комнатной температуре. Предлагается включать фильтры бросков в испытательную схему, чтобы исключить непреднамеренные высоковольтные пики.

11.4.4 Другие диагностические испытания

Другие диагностические испытания могут проводиться в соответствии с 6.5.

11.5 Анализ, регистрация и классификация

Следует использовать методы, указанные в разделе 7.

12 Метод 5: Метод испытаний обмоток ротора в пазах

12.1 Общие положения

12.1.1 Определение испытываемого объекта

Испытываемые объекты могут представлять собой реальные машины, компоненты машин или модели. Этот метод, использующий обмотки ротора в пазах в качестве испытываемых объектов, должен выбираться по методу 5.

12.1.2 Методы испытаний

Это испытание на долговечность при нагреве состоит из нескольких циклов. Каждый цикл состоит из:

- подцикла термического старения;

- подцикла диагностических испытаний, включающих испытание механической нагрузкой, на влагостойкость и испытание под напряжением, проводимые в указанном порядке.

12.2 Испытуемые объекты

12.2.1 Конструкция испытуемых объектов

Для узлов с обмотками из изолированных проводников (роторов машин постоянного тока), опыт говорит о том, что самым подходящим объектом испытаний с желаемыми характеристиками для оценки систем изоляции является сам ротор. Поэтому испытуемые объекты - это реальные обмотки или их части, собранные в пазах ротора. Для установки изоляции, обмоток и нанесения компаунда или электроизоляционного лака на испытываемый объект должны использоваться стандартные производственные процедуры. Соединения должны давать возможность проводить проверочные испытания изоляции а) между витками, b) между обмотками, с) между обмотками и корпусом и контрольные измерения ее свойств для максимально широкого спектра данных. Ради этого допускается отклонение от стандартной практики монтажа. Для коллекторных машин одна из предлагаемых технологий сборки заключается в том, чтобы начинать и заканчивать каждую обмотку в одном и том же сегменте. Таким образом получается обмотка, которая не работает в качестве машины, однако обмотки изолированы таким образом, чтобы дать возможность проводить измерения. Для достижения цели испытаний возможно использовать и другие схемы изоляции витков или обмоток. Монтажные схемы для испытаний должны быть зафиксированы.

Конструкция и материалы очень важны для сборки испытуемого объекта. Целью испытания может быть, например, только оценка изоляции обмотки. Поэтому может быть предпочтительным исключить результаты воздействия коллектора. Смысл этого может заключаться в различиях устройства охлаждения и, следовательно, в нагреве обмоток и коллектора. Таким образом, теплоемкость материалов для обмотки и коллектора может быть разной. В таких ситуациях может использоваться замещающее устройство для необходимых выводов обмотки и измерений.

Если целью испытаний является оценка обмотки и коллекторной машины как единого целого, то обычно могут потребоваться некоторые изменения в коллекторе, особенно в малых объектах испытаний, для обеспечения достоверности измерений и полезных данных. Использование в испытаниях неизолированного медного проводника и узких зазоров между сегментами соединений или корпусом, что может быть несущественно при эксплуатации двигателя, может привести к поверхностному пробою или возгоранию изоляции во время испытания высоким напряжением. Чтобы снизить риск, избыточная влага на коллекторе после испытаний на влагостойкость должна быть тщательно убрана направленной вентиляцией или вытиранием до подачи напряжения. Может также потребоваться накрыть коллектор и неизолированные выводы защитным кожухом.

12.2.2 Количество опытных образцов

Не менее 10 испытываемых объектов должно быть подвергнуто испытаниям при каждой температуре старения для каждой системы изоляции. Ротор может иметь обмотки для включения более, чем одной системы изоляции. Каждая из них должна быть адекватно идентифицирована и изолирована. Предпочтительно иметь несколько роторов, у каждого из которых была бы разная система изоляции для испытаний при каждой температуре старения.

12.2.3 Испытания на соответствие техническим условиям

До начала первого подцикла термического старения следует провести следующие испытания на соответствие техническим условиям:

- визуальную проверку испытываемых объектов;

- испытания под напряжением в соответствии с IEC 60034-1.

12.2.4 Начальные диагностические испытания

Каждый завершенный испытываемый объект должен быть подвергнут диагностическим испытаниям по 8.4 до начала первого подцикла термического старения.

12.3 Подцикл термического старения

12.3.1 Температуры старения и длительность подциклов

Следует использовать методы, указанные в 5.2.

12.3.2 Средства состаривания

Следует использовать термошкафы, указанные в 5.3.

12.3.3 Метод старения

Испытываемые объекты должны быть помещены непосредственно в предварительно разогретый термошкаф для испытания на старение в начале подцикла старения, и извлечены из термошкафа непосредственно в воздух комнатной температуры в конце подцикла.

Располагать испытываемые объекты в термошкафу следует по возможности случайным образом (см. 8.3.3).

12.4 Подцикл диагностических испытаний

12.4.1 Механическая нагрузка

Механическая нагрузка подается на испытательные образцы путем механического вращения ротора, воспроизводя центробежную нагрузку реальных условий эксплуатации, либо путем включения реверсного режима во время рабочего цикла, либо при помощи вибрации в течение 1 ч. Ее жесткость должна быть сравнима с максимальной нагрузкой, ожидаемой при расчетных условиях эксплуатации.

12.4.2 Нагрузка влагой

Нагрузка влагой должна осуществляться в течение как минимум 48 ч. Во время испытания на влагостойкость влага должна быть заметна на обмотках в виде капель. Температура испытываемых объектов должна быть примерно равна комнатной, в интервале от 15°С до 35°С. Реальная температура испытываемого объекта должна быть зафиксирована (см. приложение С).

12.4.3 Испытание под напряжением

a) Роторы машин постоянного тока

Для проверки состояния опытных образцов и определения времени отказа, после каждого испытания влагой подается напряжение, как описано в таблице 4. Другие испытательные напряжения могут использоваться для определения конечной точки на основе опыта, если они подаются и на эталонную, и на испытываемую системы. Отклонения от значений, приведенных в таблице 4, должны быть зафиксированы.

Испытательное напряжение в течение 10 мин подается поочередно между витками, между обмотками и между всеми обмотками и корпусом. Напряжение должно подаваться, пока все объекты еще влажные и предпочтительно еще в климатической камере при комнатной температуре. Предлагается включать фильтры бросков в испытательную схему, чтобы исключить непреднамеренные высоковольтные пики.

b) Роторы машин переменного тока

Методы испытания под напряжением и испытательные величины для роторов машин переменного тока еще не определены.

12.4.4 Другие диагностические испытания

Другие диагностические испытания могут проводиться в соответствии с 6.5.

12.5 Анализ, регистрация и классификация

Следует использовать методы, указанные в разделе 7.

Приложение А

(справочное)

Конструкция модели (примеры)

А.1 Общая информация

А.1.1 Материалы:

- металлические части (не проводники): нержавеющая сталь;

- изоляторы: керамика или другой теплостойкий материал;

- обмотки и изоляция: как используется или как должно использоваться в настоящем производстве.

А.1.2 Размеры

Размеры опытных образцов должны примерно соответствовать производственным образцам.

Длины пути токов утечки, толщина изоляции и зазоры должны быть такими же или меньше, чем принято в настоящем производстве.

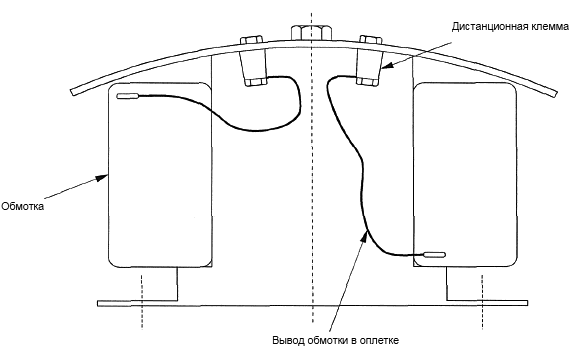

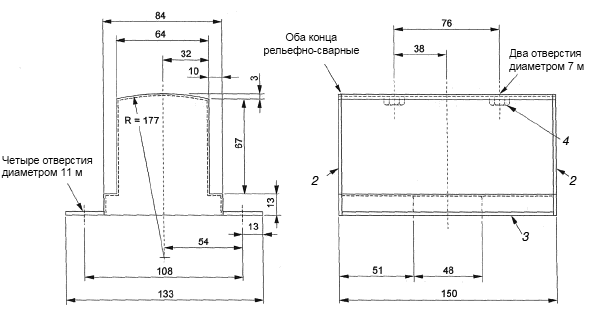

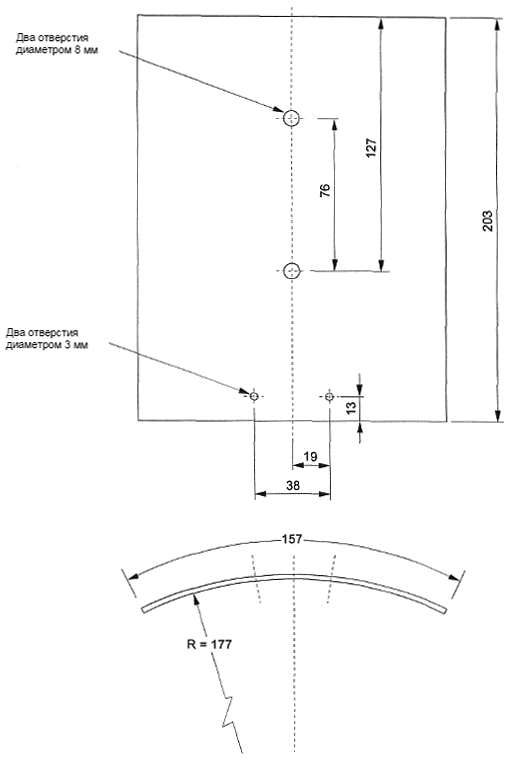

А.1.3 Конструкция

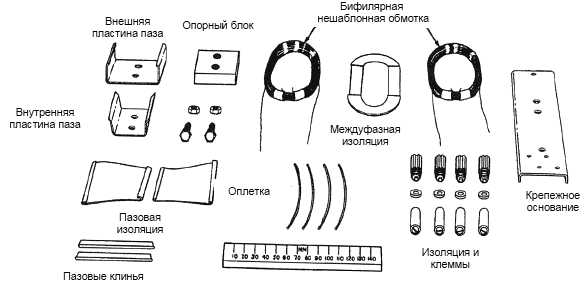

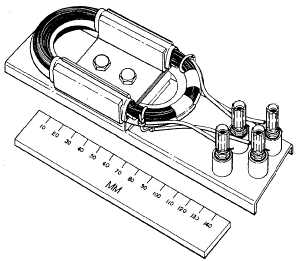

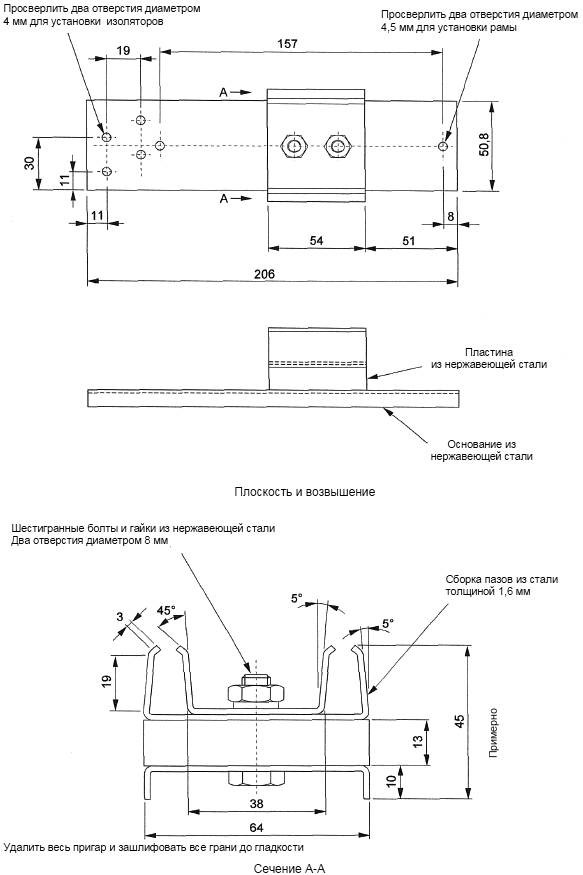

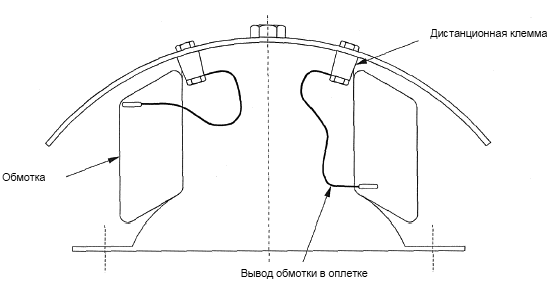

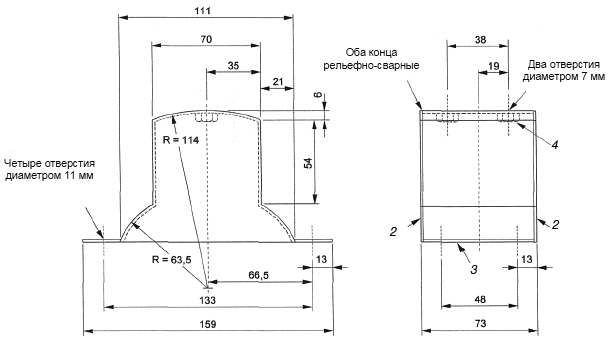

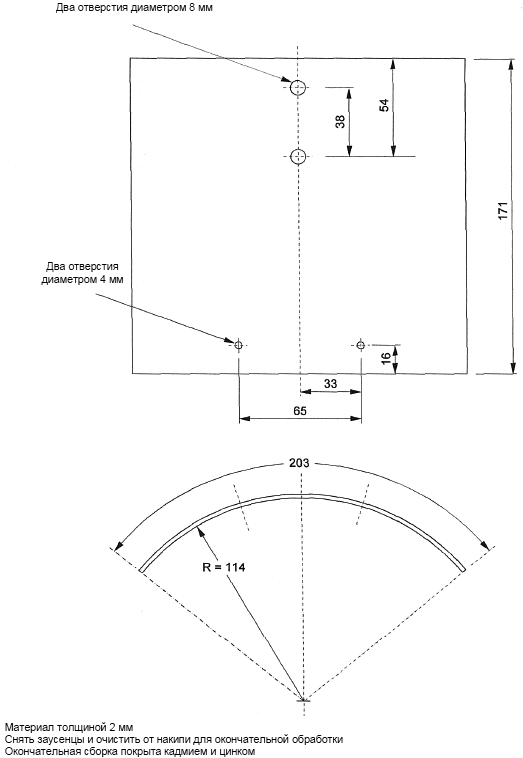

Две обмотки, укрепленные в одной паре пазов, являются основной частью модели. Пазы необходимым образом сделаны из пластин из нержавеющий стали и расположены в основании модели, там же где и четыре изолятора. На рисунке А.2 продемонстрированы принципы, использованные в конструкции модели.

Обмотки намотаны параллельно из двух изолированных проводников. Число витков должно давать такой же коэффициент заполнения, какой присутствует в настоящем производстве.

Две обмотки подсоединены к изоляторам таким образом, чтобы дать возможность проводить испытания на напряжение между обмотками и корпусом, между обмотками и между проводниками.

Модели не могут показывать влияние таких производственных процессов, как технология вставки обмоток. Соответственно, влияние производственных процессов будет минимальным. Модели могут собираться вручную при помощи простых приспособлений.

Модели полезны при расчете совместимости материалов, используемых в испытываемых системах изоляции.

А.2 Подробная конструкция модели (пример)

В лабораториях, где можно проводить модификацию предписанной сборки модели для того, чтобы сделать улучшения или повысить удобство использования в испытании, подробная информация из данного приложения может быть необязательной. Однако если отсутствует большой опыт оценки изоляции или предстоит сравнить данные испытаний из нескольких лабораторий, надо тщательно придерживаться описанной конструкции модели. Опыт говорит о том, что только тщательное внимание к конструкции и подготовке модели позволит создать объекты, которые можно испытывать в разных лабораториях со сравнимыми результатами.

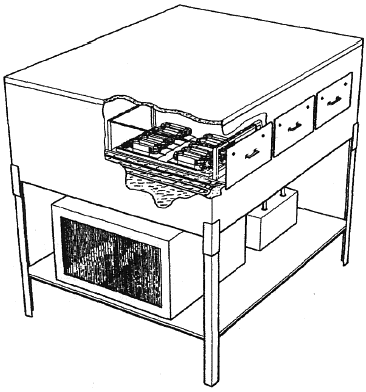

Конструкция модели, которая много лет принята, используется в разных лабораториях и демонстрирует приемлемые результаты, приведена ниже:

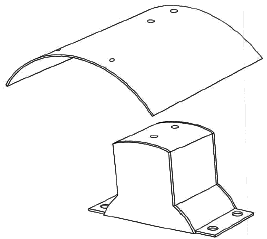

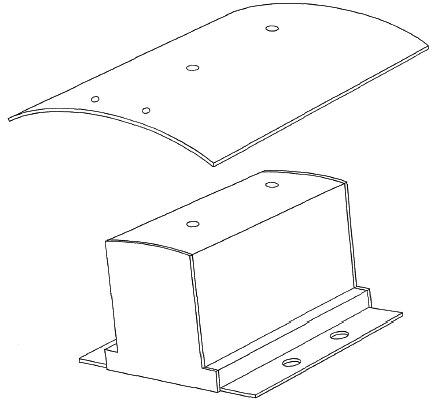

- рисунок А.1: Компоненты модели перед окончательным монтажом сборкой, включая изоляционные материалы, проводник для обмотки и металлические части.

- рисунок А.2: Полностью готовая модель.