ГОСТ 34650-2020

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛЕСА ЦЕЛЬНОКАТАНЫЕ И БАНДАЖИ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Методы неразрушающего контроля

All-rolled wheels and tyres for railway rolling stock. Nondestructive inspection methods

МКС 45.060

ОКПД 2 24.10.80.120,

24.10.80.110

Дата введения 2021-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский институт мостов и дефектоскопии" (АО "НИИ мостов")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 апреля 2020 г. N 129-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСO 3166) 004-97 | Код страны по МК (ИСO 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 мая 2020 г. N 237-ст межгосударственный стандарт ГОСТ 34650-2020 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2021 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт устанавливает требования к методам, средствам и порядку проведения неразрушающего контроля при приемо-сдаточных и других видах контрольных испытаний цельнокатаных колес и бандажей колесных пар железнодорожного подвижного состава.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.0.004 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.001 Система стандартов безопасности труда. Ультразвук. Общие требования безопасности

ГОСТ 12.1.003 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 398 Бандажи черновые для железнодорожного подвижного состава. Технические условия

ГОСТ 3225 Бандажи черновые для локомотивов железных дорог колеи 1520 мм. Типы и размеры

________________

В Российской Федерации действует ГОСТ Р 52366-2005 "Бандажи черновые для локомотивов железных дорог широкой колеи. Типы и размеры".

ГОСТ 5000 Бандажи черновые для вагонов и тендеров железных дорог колеи 1520 мм. Размеры

ГОСТ 10791 Колеса цельнокатаные. Технические условия

ГОСТ 11018 Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Общие технические условия

ГОСТ 14782![]() Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

________________

![]() В Российской Федерации действует ГОСТ Р 55724-2013.

В Российской Федерации действует ГОСТ Р 55724-2013.

ГОСТ 15467 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18353 Контроль неразрушающий. Классификация видов и методов

________________

В Российской Федерации действует ГОСТ Р 56542-2015.

ГОСТ 21105 Контроль неразрушающий. Магнитопорошковый метод![]()

________________

![]() В Российской Федерации действует ГОСТ Р 56512-2015 "Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы".

В Российской Федерации действует ГОСТ Р 56512-2015 "Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы".

ГОСТ 23479 Контроль неразрушающий. Методы оптического вида. Общие требования![]()

________________

![]() В Российской Федерации действует ГОСТ Р 58399-2019 "Контроль неразрушающий. Методы оптические. Общие требования".

В Российской Федерации действует ГОСТ Р 58399-2019 "Контроль неразрушающий. Методы оптические. Общие требования".

ГОСТ 23829 Контроль неразрушающий акустический. Термины и определения

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24450![]() Контроль неразрушающий магнитный. Термины и определения

Контроль неразрушающий магнитный. Термины и определения

________________

![]() В Российской Федерации действует ГОСТ Р 55612-2013.

В Российской Федерации действует ГОСТ Р 55612-2013.

ГОСТ 26266 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования![]()

________________

![]() В Российской Федерации действует ГОСТ Р 55725-2013 "Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования".

В Российской Федерации действует ГОСТ Р 55725-2013 "Контроль неразрушающий. Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования".

ГОСТ 31847 Колесные пары специального подвижного состава. Общие технические условия

ГОСТ 32207 Колеса железнодорожного подвижного состава. Методы определения остаточных напряжений

ГОСТ 33514 Продукция железнодорожного назначения. Правила верификации методик неразрушающего контроля

ГОСТ 34513 Система неразрушающего контроля продукции железнодорожного назначения. Основные положения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 398, ГОСТ 10791, ГОСТ 11018, ГОСТ 14782, ГОСТ 15467, ГОСТ 16504, ГОСТ 18353, ГОСТ 21105, ГОСТ 23829, ГОСТ 24450, ГОСТ 26266, ГОСТ 32207, ГОСТ 33514, ГОСТ 34513, а также следующие термины с соответствующими определениями:

3.1.1 линейный индикаторный рисунок: Индикаторный рисунок, длина которого больше, чем его трехкратная ширина.

3.1.2 мера неразрушающего контроля; мера НК: Образец в виде твердого тела с моделями дефектов, являющийся средством измерения и предназначенный для воспроизведения и передачи значений физических величин, подлежащих измерениям при выполнении неразрушающего контроля с особенностями реализуемых им методов.

3.1.3 механическая обработка: Обработка цельнокатаного колеса (бандажа) при помощи механического воздействия с целью придания им размеров и параметров шероховатости, предусмотренных конструкторской документацией на механически обработанное цельнокатаное колесо (бандаж).

3.1.4 намагничивающее устройство: Устройство для создания магнитного поля на поверхности объекта контроля.

3.1.5 настроечный образец: Образец, изготовленный из объекта контроля (или его части) с естественными или искусственными дефектами, используемый для настройки и оценки параметров аппаратуры и дефектоскопических материалов при заданной технологии контроля.

3.1.6 нормальная составляющая напряженности магнитного поля: Составляющая напряженности магнитного поля, направленная перпендикулярно поверхности объекта в зоне контроля.

3.1.7 область эффективной намагниченности: Область на поверхности намагниченного объекта, в которой тангенциальная составляющая напряженности магнитного поля достаточна для проведения магнитопорошкового контроля, а отношение нормальной и тангенциальной составляющих напряженностей магнитного поля менее или равно трем.

3.1.8 остаточная намагниченность: Намагниченность (индукция), которую имеет объект контроля после снятия внешнего магнитного поля.

3.1.9 пороговый уровень амплитуды: Значение по оси ординат развертки типа А, задаваемое с целью настройки чувствительности ультразвукового дефектоскопа и (или) оценки амплитуды эхо-сигналов.

3.1.10 посадочная поверхность бандажа: Внутренняя поверхность бандажа, сопрягаемая при сборке с наружной поверхностью обода колесного центра.

3.1.11 потребитель: Предприятие, организация или иное юридическое лицо, приобретающее и (или) использующее цельнокатаные колеса (бандажи) по назначению.

3.1.12 предельная чувствительность контроля эхо-методом SП, мм: Чувствительность, выражаемая площадью минимального плоскодонного искусственного отражателя, ориентированного перпендикулярно акустической оси пьезоэлектрического преобразователя и расположенного на заданном расстоянии от поверхности ввода, амплитуда эхо-сигнала от которого достигает заданного порогового уровня амплитуды.

3.1.13 изготовитель: Предприятие, организация или иное юридическое лицо, непосредственно изготавливающее цельнокатаные колеса (бандажи) и несущее ответственность за соответствие их заданным требованиям.

3.1.14 сканирование: Процесс перемещения преобразователя по поверхности объекта контроля.

3.1.15 способ магнитной суспензии: Способ магнитопорошкового контроля, при котором в качестве магнитного индикатора используют магнитную суспензию.

3.1.16 тангенциальная составляющая напряженности магнитного поля: Составляющая напряженности магнитного поля, направленная параллельно поверхности объекта в зоне контроля.

3.1.17 условная чувствительность контроля зеркально-теневым методом KУ ЗТМ, дБ: Чувствительность, выражаемая разностью между значением усиления при данной настройке дефектоскопа и значением усиления, при котором амплитуда эхо-сигнала от противоположной (донной) поверхности на бездефектном участке контролируемого элемента или меры неразрушающего контроля (настроечного образца) достигает заданного порогового уровня амплитуды.

3.1.18 условное расстояние между отражателями: минимальное расстояние между положениями пьезоэлектрического преобразователя, в которых амплитуда эхо-сигналов от отражателей равна заданному пороговому уровню амплитуды.

3.1.19 чистовой бандаж: Бандаж, прошедший механическую обработку, необходимую для комплектации (сборки) колесной пары.

3.1.20 эталонный отражатель: Отражатель в мере неразрушающего контроля или настроечном образце, используемый для настройки и (или) проверки основных параметров контроля

3.2 В настоящем стандарте применены следующие сокращения:

ЗТМ - зеркально-теневой метод;

МПК - магнитопорошковый контроль;

НК - неразрушающий контроль;

ПЭП - пьезоэлектрический преобразователь;

УЗК - ультразвуковой контроль;

УФ - ультрафиолетовый.

4 Общие положения

4.1 НК черновых бандажей, изготовленных по ГОСТ 398, ГОСТ 3225, ГОСТ 5000, и чистовых бандажей, цельнокатаных колес, изготовленных по ГОСТ 10791, для железнодорожного подвижного состава проводят при приемо-сдаточных и других видах контрольных испытаний на основании требований конструкторской документации.

4.2 НК черновых бандажей проводят с целью выявления внутренних и поверхностных дефектов, остаточных напряжений, недопустимых по требованиям ГОСТ 398 и конструкторской документации.

НК чистовых бандажей проводят с целью выявления поверхностных дефектов, недопустимых по требованиям ГОСТ 11018, ГОСТ 31847 и конструкторской документации.

НК цельнокатаных колес проводят с целью выявления внутренних и поверхностных дефектов, недопустимых по требованиям ГОСТ 10791 и конструкторской документации, а также с целью определения остаточных напряжений.

4.3 НК бандажей и цельнокатаных колес проводят акустическим (ультразвуковым), оптическим, магнитным, радиационным (рентгеновским) видами НК.

4.4 Требования к методам и методикам НК бандажей и цельнокатаных колес приведены в разделах 5 и 6 соответственно.

4.5 Допускается по согласованию изготовителя и заказчика (потребителя) применение видов и методов НК бандажей и цельнокатаных колес, нерегламентированных настоящим стандартом, если соответствующие методики НК верифицированы в соответствии с ГОСТ 33514.

4.6 Оценку соответствия черновых бандажей требованиям ГОСТ 398, чистовых бандажей - требованиям ГОСТ 11018, ГОСТ 31847 и цельнокатаных колес - требованиям ГОСТ 10791 проводят с учетом результатов НК всеми примененными видами, методами, методиками НК.

4.7 Средства НК, технологическая документация по НК, персонал по НК, а также лаборатории НК, выполняющие НК бандажей и цельнокатаных колес, должны соответствовать требованиям ГОСТ 34513.

4.8 В случае проведения верификации закупленной продукции по ГОСТ 24297 или инспекционного контроля НК следует проводить по той же технологической документации и в таком же состоянии бандажей и цельнокатаных колес, как и НК, ранее выполненный при приемо-сдаточных испытаниях. Допускается в случае проведения верификации закупленной продукции по ГОСТ 24297 проводить НК по технологической документации заказчика (потребителя), согласованной с изготовителем.

5 Требования к методам неразрушающего контроля бандажей

5.1 Методы неразрушающего контроля черновых и чистовых бандажей

5.1.1 НК черновых бандажей проводят следующими методами:

- ультразвуковым эхо-методом с целью выявления внутренних дефектов;

- визуальным методом с целью выявления поверхностных дефектов;

- рентгеновским методом с целью определения остаточных напряжений.

5.1.2 НК чистовых бандажей проводят визуальным методом и магнитопорошковым методом с целью выявления поверхностных дефектов.

5.1.3 Допускается по согласованию изготовителя и заказчика (потребителя) дополнительно проводить НК чистовых бандажей ультразвуковым эхо-методом с целью выявления внутренних дефектов с использованием схем контроля, указанных в 5.2.2, в соответствии с требованиями, приведенными в 5.2.4-5.2.6.

5.1.4 Поверхности черновых бандажей перед проведением НК должны быть очищены от загрязнений и отслаивающейся окалины.

Шероховатость посадочной поверхности чистовых бандажей должна соответствовать требованиям ГОСТ 11018 или ГОСТ 31847.

5.2 Ультразвуковой контроль черновых бандажей на отсутствие внутренних дефектов

5.2.1 При УЗК черновых бандажей эхо-методом выявлению подлежат внутренние дефекты, характеристики которых соответствуют 5.2.6.

Типы и реальные размеры внутренних дефектов не определяют.

5.2.2 УЗК черновых бандажей эхо-методом проводят с использованием следующих схем контроля:

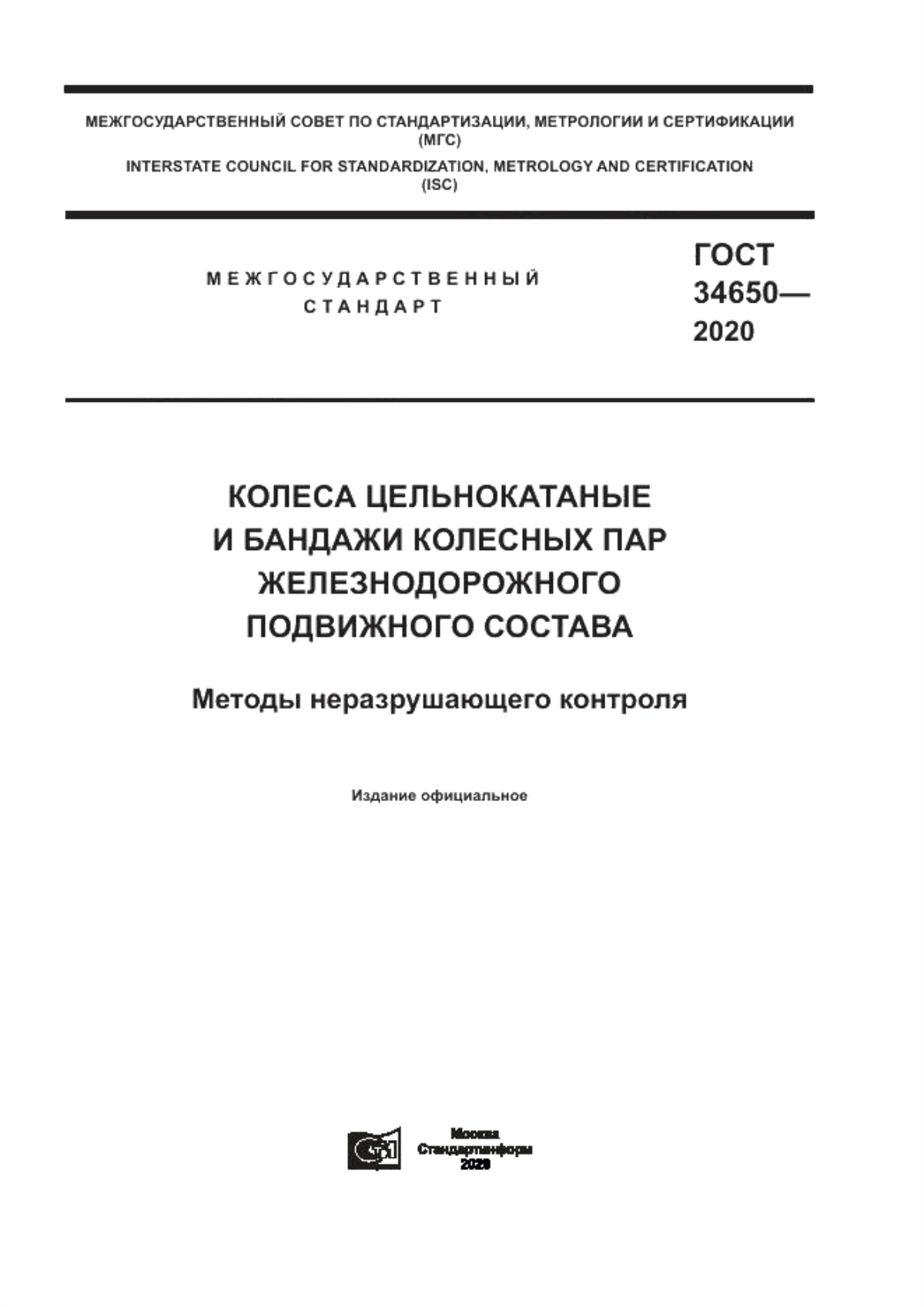

- D1 - контроль обода с поверхности катания продольными волнами в радиальном направлении [рисунок А.1, а)];

- D2a - контроль обода с внутренней боковой поверхности (с боковой поверхности внутренней стороны бандажа) продольными волнами в осевом направлении [рисунок А.1, б)].

Номинальные значения основных параметров контроля, установленные в соответствии с требованиями ГОСТ 398, приведены в таблице 5.1.

Таблица 5.1 - Номинальные значения основных параметров УЗК черновых бандажей эхо-методом по схемам D1, D2a

Основной параметр контроля | Значение |

Частота ультразвуковых колебаний, МГц | От 4,0 до 5,0 включ. |

Угол ввода | 0° |

| 7,1 |

5.2.3 Допускается по согласованию изготовителя и заказчика (потребителя) дополнительно проводить УЗК черновых бандажей эхо-методом с использованием схемы контроля F - контроль гребня с внутренней боковой поверхности (с боковой поверхности внутренней стороны бандажа) поперечными волнами в радиальном направлении [рисунок А.1, в)].

Номинальные значения основных параметров контроля, установленные в соответствии с требованиями ГОСТ 398, приведены в таблице 5.2.

Таблица 5.2 - Номинальные значения основных параметров УЗК черновых бандажей эхо-методом по схеме F

Основной параметр контроля | Значение |

Частота ультразвуковых колебаний, МГц | От 2,0 до 5,0 включ. |

Угол ввода | 40° |

| 7,1 |

5.2.4 Настройку чувствительности контроля выполняют по эталонным отражателям в мерах НК или настроечных образцах.

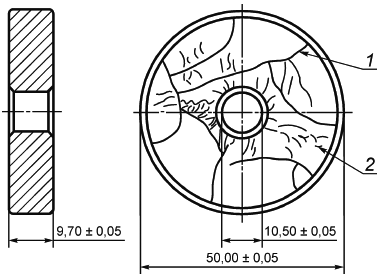

5.2.4.1 Настройку ![]() при УЗК обода бандажей выполняют по плоскодонным эталонным отражателям (рисунки Б.1, Б.2) в мерах НК, залегающим на минимальной, средней и близкой к максимальной глубинах зоны контроля для данной схемы УЗК.

при УЗК обода бандажей выполняют по плоскодонным эталонным отражателям (рисунки Б.1, Б.2) в мерах НК, залегающим на минимальной, средней и близкой к максимальной глубинах зоны контроля для данной схемы УЗК.

Допускается настройку ![]() при УЗК обода бандажей выполнять одним из следующих способов:

при УЗК обода бандажей выполнять одним из следующих способов:

- по эталонным отражателям в настроечном образце, если значения поправочных коэффициентов, учитывающих разницу между амплитудами эхо-сигналов от плоскодонных эталонных отражателей в мерах НК и от эталонных отражателей в настроечном образце, определены экспериментально с помощью ПЭП, применяемых для УЗК, и указаны в технологической инструкции;

- по одному эталонному отражателю в настроечном образце с использованием АРД-диаграмм, если АРД-диаграммы построены на основе экспериментальных данных, полученных с помощью ПЭП, применяемых для УЗК, а методика построения установлена в технологической инструкции.

5.2.4.2 Настройку ![]() при УЗК гребня бандажей выполняют по плоскодонному эталонному отражателю (рисунок Б.3) в гребне меры НК.

при УЗК гребня бандажей выполняют по плоскодонному эталонному отражателю (рисунок Б.3) в гребне меры НК.

Допускается настройку ![]() при УЗК гребня бандажей выполнять по эталонному отражателю в настроечном образце, если значение поправочного коэффициента, учитывающего разницу между амплитудами эхо-сигналов от плоскодонного эталонного отражателя в мере НК и от эталонного отражателя в настроечном образце, определено экспериментально с помощью ПЭП, применяемого для УЗК, и указано в технологической инструкции.

при УЗК гребня бандажей выполнять по эталонному отражателю в настроечном образце, если значение поправочного коэффициента, учитывающего разницу между амплитудами эхо-сигналов от плоскодонного эталонного отражателя в мере НК и от эталонного отражателя в настроечном образце, определено экспериментально с помощью ПЭП, применяемого для УЗК, и указано в технологической инструкции.

5.2.5 УЗК черновых бандажей эхо-методом проводят, выполняя сканирование по траектории, обеспечивающей выявление дефектов в зоне контроля, и оценивая характеристики зарегистрированных эхо-сигналов, заданные в технологической инструкции.

5.2.6 Решение об обнаружении внутренних дефектов в черновом бандаже принимают в соответствии с требованиями ГОСТ 398, если при УЗК эхо-методом зарегистрированы эхо-сигналы от отражателей, расположенных в зонах контроля, и амплитуда эхо-сигналов равна или превышает заданный пороговый уровень амплитуды.

5.3 Неразрушающий контроль черновых бандажей на отсутствие поверхностных дефектов

5.3.1 При НК черновых бандажей визуальным методом выявлению подлежат поверхностные дефекты согласно требованиям ГОСТ 398.

5.3.2 Визуальный НК поверхностей черновых бандажей проводят в соответствии с требованиями таблицы 5.3, ГОСТ 398, ГОСТ 23479 и национальных стандартов.

________________

В Российской Федерации действует ГОСТ Р ЕН 13018-2014 "Контроль визуальный. Общие положения".

5.3.3 Решение об обнаружении поверхностного дефекта принимают, если при визуальном НК на поверхностях чернового бандажа обнаружен дефект, недопустимый по ГОСТ 398.

Таблица 5.3 - Требования к визуальному НК бандажей и цельнокатаных колес

Характеристика | Значение |

Освещенность контролируемой поверхности, лк, не менее | 500 |

Расстояние от глаз до контролируемой поверхности, мм, не более | 600 |

Угол зрения, не менее | 30° |

Примечание - При проведении визуального НК могут быть применены вспомогательные технические средства (зеркала, волоконно-оптические устройства, эндоскопы). | |

5.4 Неразрушающий контроль чистовых бандажей на отсутствие поверхностных дефектов

5.4.1 При НК чистовых бандажей визуальным методом и магнитопорошковым методом выявлению подлежат поверхностные дефекты согласно требованиям ГОСТ 11018 или ГОСТ 31847.

При МПК типы и реальные размеры дефектов не определяют, длину дефекта принимают равной протяженности индикаторного рисунка.

5.4.2 Требования к проведению визуального НК чистовых бандажей

5.4.2.1 Визуальный НК поверхностей чистовых бандажей проводят в соответствии с требованиями таблицы 5.3, ГОСТ 23479 и национальных стандартов.

5.4.2.2 Решение об обнаружении поверхностного дефекта принимают, если при визуальном НК на поверхностях чистового бандажа обнаружен дефект, недопустимый по ГОСТ 11018 или ГОСТ 31847.

5.4.3 Требования к проведению МПК чистовых бандажей

5.4.3.1 МПК чистовых бандажей проводят в зоне посадочной поверхности.

5.4.3.2 Допускается по согласованию изготовителя и заказчика (потребителя) дополнительно проводить МПК поверхности катания, гребня, боковых поверхностей чистовых бандажей при наличии соответствующих требований к зонам контроля в конструкторской или технологической документации.

5.4.3.3 Характеристики МПК чистовых бандажей приведены в таблице 5.4. Требования к напряженности магнитного поля и остаточной намагниченности приведены в таблице 5.5.

Таблица 5.4 - Характеристики МПК чистовых бандажей на отсутствие поверхностных дефектов

Зона контроля | Способ контроля по ГОСТ 21105 | Вид намагничивания по ГОСТ 21105 | Способ намагничивания по ГОСТ 21105 |

Посадочная поверхность и другие поверхности по 5.4.3.2 | Способ приложенного поля | Полюсное | При помощи соленоида и электромагнита |

Таблица 5.5 - Требования к напряженности магнитного поля и остаточной намагниченности при МПК на отсутствие поверхностных дефектов

Характеристика | Значение |

Тангенциальная составляющая вектора напряженности магнитного поля на контролируемой поверхности, А/м, не менее | 2700 |

Остаточная намагниченность, А/м, не более | 500 |

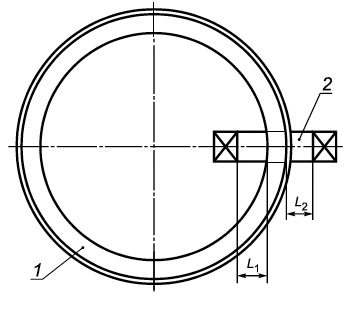

5.4.3.4 Полюсное намагничивание чистового бандажа при помощи соленоида выполняют по схеме, приведенной на рисунке В.1 (приложение В), при дискретном или непрерывном вращении бандажа.

Полюсное намагничивание чистового бандажа при помощи электромагнита выполняют по участкам контролируемой поверхности с шагом, не превышающим размер области эффективной намагниченности.

5.4.3.5 Для нанесения магнитного индикатора на поверхность объекта контроля применяют способ магнитной суспензии.

Максимальный размер частиц магнитных порошков, предназначенных для использования в составе магнитных суспензий, должен быть не более 60 мкм.

5.4.3.6 Проверку качества магнитных индикаторов выполняют с использованием мер НК или настроечных образцов с искусственными дефектами шириной раскрытия от 10 до 28 мкм.

Допускается проверку качества люминесцентных магнитных индикаторов выполнять по образцу типа 1 (рисунок Б.9), соответствующему нормативным документам государств, принявших настоящий стандарт.

________________

В Российской Федерации действует ГОСТ Р ИСО 9934-2-2011 "Контроль неразрушающий. Магнитопорошковый метод. Часть 2. Дефектоскопические материалы".

Конкретный тип меры НК или настроечного образца указывают в технологической инструкции.

5.4.3.7 При повторном использовании магнитной суспензии проверяют концентрацию магнитной суспензии по методике, указанной в технологической инструкции.

5.4.3.8 Проверку работоспособности дефектоскопа или намагничивающего устройства проводят совместно с проверкой качества магнитных индикаторов по 5.4.3.6 с использованием мер НК или настроечных образцов с искусственными дефектами.

Допускается проверку работоспособности дефектоскопа или намагничивающего устройства выполнять путем измерения тангенциальной составляющей вектора напряженности магнитного поля на поверхности детали в области эффективной намагниченности с помощью измерителя напряженности магнитного поля.

5.4.3.9 При применении магнитных индикаторов на основе магнитных порошков естественной окраски или цветных магнитных порошков освещенность контролируемой поверхности при осмотре должна быть не менее 1000 лк. Для местного освещения применяют переносные светильники с непрозрачным отражателем, обеспечивающим рассеяние света и защиту глаз от слепящего воздействия источника света.

5.4.3.10 При применении люминесцентных магнитных индикаторов для осмотра контролируемой поверхности используют источники УФ-облучения в диапазоне длин волн от 315 до 400 нм с максимальной интенсивностью излучения на длине волны 365 нм. Интенсивность УФ-облученности контролируемой поверхности должна быть не менее 2000 мкВт/см, а освещенность видимым светом - не более 20 лк.

Допускается выполнять осмотр контролируемой поверхности при условии соблюдения соотношения между освещенностью видимым светом и интенсивностью УФ-облученности контролируемой поверхности, приведенного в таблице 5.6.

Таблица 5.6 - Соотношение освещенности видимым светом и интенсивности УФ-облученности контролируемой поверхности

Освещенность видимым светом, лк | Интенсивность УФ-облученности, мкВт/см |

От 20 до 100 включ. | 2500 |

Св. 100 до 200 включ. | 3000 |

5.4.3.11 Допускается при применении люминесцентных магнитных индикаторов использовать для осмотра контролируемой поверхности источники синего света с максимальной интенсивностью излучения на длине волны от 450 до 455 нм.

При использовании источников синего света осмотр выполняют в очках, увеличивающих контраст. Освещенность контролируемой поверхности при этом должна быть не более 300 лк.

5.4.3.12 Решение об обнаружении поверхностного дефекта в соответствии с требованиями ГОСТ 11018 или ГОСТ 31847 принимают, если при МПК чистового бандажа на контролируемой поверхности выявлено скопление магнитного порошка в виде линейного индикаторного рисунка, воспроизводящееся после повторного нанесения магнитного индикатора.

5.5 Неразрушающий контроль остаточных напряжений черновых бандажей

НК остаточных напряжений на поверхности катания черновых бандажей допускается проводить по согласованию изготовителя и заказчика (потребителя) рентгеновским методом по ГОСТ 32207.

6 Требования к методам неразрушающего контроля цельнокатаных колес

6.1 Методы неразрушающего контроля цельнокатаных колес

6.1.1 НК цельнокатаных колес проводят следующими методами:

- ультразвуковым эхо-методом с целью выявления внутренних дефектов;

- визуальным методом и магнитопорошковым методом с целью выявления поверхностных дефектов;

- ультразвуковым или рентгеновским методом с целью определения остаточных напряжений.

6.1.2 УЗК и МПК цельнокатаных колес проводят после механической обработки, но до покраски. Шероховатость поверхностей цельнокатаных колес должна соответствовать требованиям ГОСТ 10791 и конструкторской документации.

6.2 Ультразвуковой контроль цельнокатаных колес на отсутствие внутренних дефектов

6.2.1 При УЗК цельнокатаных колес эхо-методом выявлению подлежат внутренние дефекты, характеристики которых соответствуют ГОСТ 10791.

Типы и реальные размеры внутренних дефектов не определяют.

6.2.2 УЗК цельнокатаных колес эхо-методом проводят с использованием следующих схем контроля:

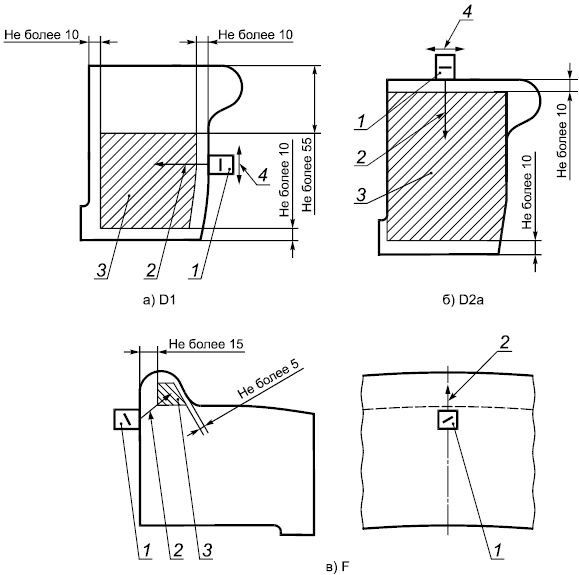

- D1 - контроль обода с поверхности катания продольными волнами в радиальном направлении [рисунок А.2, а)];

- D2a - контроль обода с внутренней боковой поверхности (с боковой поверхности обода с внутренней стороны колеса) продольными волнами в осевом направлении [рисунок А.2, б)];

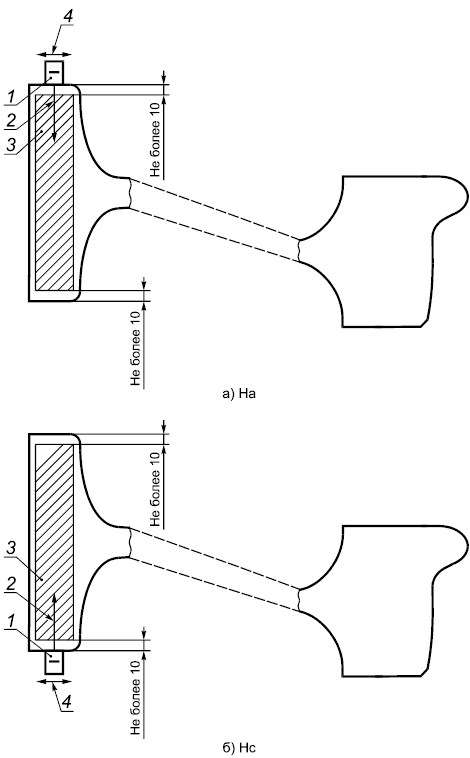

- Ha - контроль ступицы с торцевой поверхности с внутренней стороны колеса продольными волнами в осевом направлении [рисунок А.4, а)].

Номинальные значения основных параметров контроля, установленные в соответствии с требованиями ГОСТ 10791, приведены в таблице 6.1.

Таблица 6.1 - Номинальные значения основных параметров УЗК цельнокатаных колес эхо-методом по схемам D1, D2a, Ha

Основной параметр контроля | Значение | ||

Схема D1 | Схема D2а | Схема Ha | |

Частота ультразвуковых колебаний, МГц | От 4,0 до 5,0 включ. | От 4,0 до 5,0 включ. | От 2,0 до 5,0 включ. |

Угол ввода | 0° | 0° | 0° |

| 0,8* | 0,8* | 19,6 |

3,2** | 3,2** | 7,1*** | |

* Для колес категории А по ГОСТ 10791. ** Для колес категории В по ГОСТ 10791. *** Применяют для оценки количества выявленных отражателей или условного расстояния между отражателями. | |||

6.2.3 Допускается по согласованию изготовителя и заказчика (потребителя) дополнительно проводить УЗК цельнокатаных колес эхо-методом и ЗТМ с использованием следующих схем контроля:

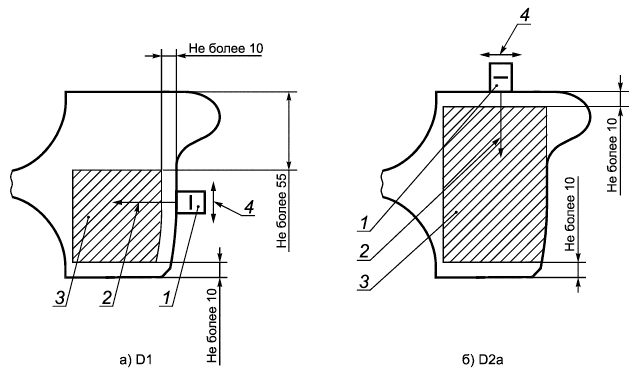

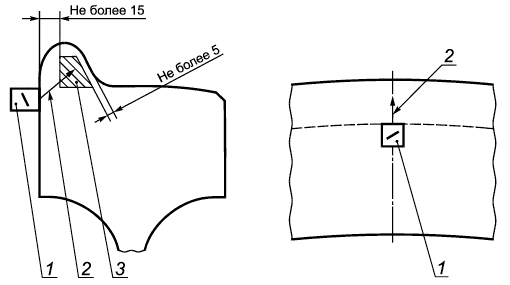

- F - контроль гребня эхо-методом с внутренней боковой поверхности (с боковой поверхности обода с внутренней стороны колеса) поперечными волнами в радиальном направлении (рисунок А.3);

- Hc - контроль ступицы эхо-методом с торцевой поверхности с внешней стороны колеса продольными волнами в осевом направлении [рисунок А.4, б)];

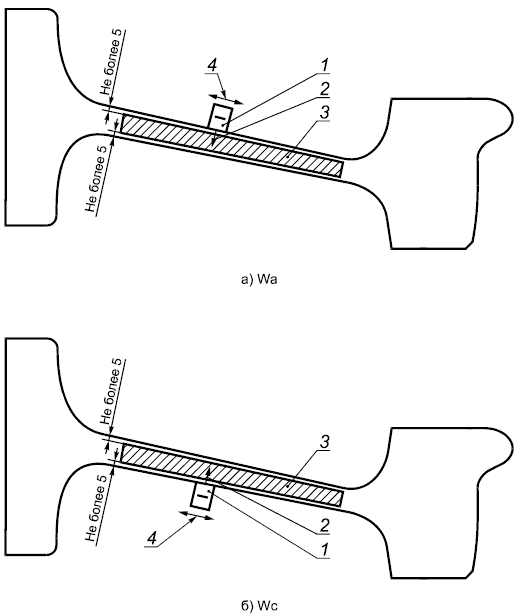

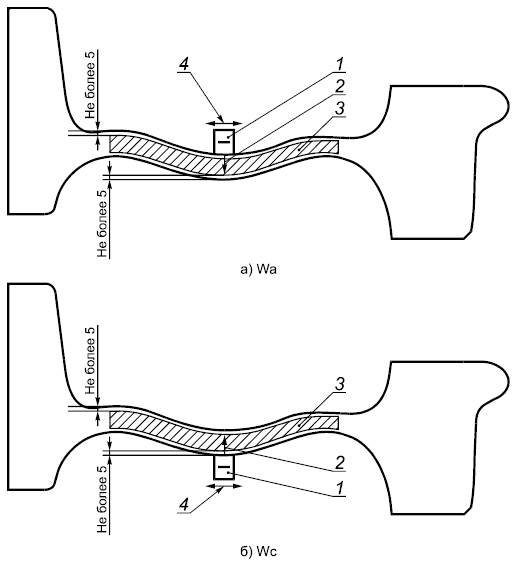

- Wa - контроль диска эхо-методом с внутренней боковой поверхности (с поверхности диска с внутренней стороны колеса) продольными волнами в направлении, перпендикулярном поверхности ввода ультразвука [рисунки А.5, а), А.6, а)];

- Wc - контроль диска эхо-методом с внешней боковой поверхности (с поверхности диска с внешней стороны колеса) продольными волнами в направлении, перпендикулярном поверхности ввода ультразвука [рисунки А.5, б), А.6, б)];

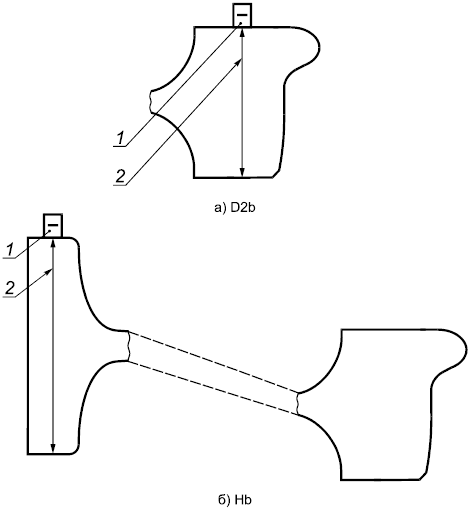

- D2b - контроль обода ЗТМ с внутренней боковой поверхности (с боковой поверхности обода с внутренней стороны колеса) продольными волнами в осевом направлении [рисунок А.7, а)];

- Hb - контроль ступицы ЗТМ с торцевой поверхности с внутренней стороны колеса продольными волнами в осевом направлении [рисунок А.7, б)].

Номинальные значения основных параметров контроля, установленные в соответствии с требованиями ГОСТ 10791, приведены в таблицах 6.2, 6.3 и 6.4.

Таблица 6.2 - Номинальные значения основных параметров УЗК цельнокатаных колес эхо-методом по схеме F

Основной параметр контроля | Значение |

Частота ультразвуковых колебаний, МГц | От 2,0 до 5,0 включ. |

Угол ввода | 40° |

| 7,1 |

Таблица 6.3 - Номинальные значения основных параметров УЗК цельнокатаных колес эхо-методом по схемам Hc, Wa, Wс

Основной параметр контроля | Значение |

Частота ультразвуковых колебаний, МГц | От 2,0 до 5,0 включ. |

Угол ввода | 0° |

| 19,6 |

7,1* | |

* Применяют для оценки количества выявленных отражателей или условного расстояния между отражателями. | |

Таблица 6.4 - Номинальные значения основных параметров УЗК цельнокатаных колес ЗТМ по схемам D2b, Hb

Основной параметр контроля | Значение | |

Схема D2b | Схема Hb | |

Частота ультразвуковых колебаний, МГц | От 4,0 до 5,0 включ. | От 2,0 до 2,5 включ. |

Угол ввода | 0° | 0° |

| 4 | 6 |

6.2.4 Настройку чувствительности контроля выполняют по эталонным отражателям в мерах НК или настроечных образцах.

6.2.4.1 Настройку ![]() при УЗК обода, ступицы и диска цельнокатаных колес выполняют по плоскодонным эталонным отражателям (рисунки Б.4-Б.7) в мерах НК, залегающим на минимальной, средней и близкой к максимальной глубинах зоны контроля для данной схемы УЗК.

при УЗК обода, ступицы и диска цельнокатаных колес выполняют по плоскодонным эталонным отражателям (рисунки Б.4-Б.7) в мерах НК, залегающим на минимальной, средней и близкой к максимальной глубинах зоны контроля для данной схемы УЗК.

Допускается настройку ![]() при УЗК обода, ступицы и диска цельнокатаных колес выполнять одним из следующих способов:

при УЗК обода, ступицы и диска цельнокатаных колес выполнять одним из следующих способов:

- по эталонным отражателям в настроечном образце, если значения поправочных коэффициентов, учитывающих разницу между амплитудами эхо-сигналов от плоскодонных эталонных отражателей в мерах НК и от эталонных отражателей в настроечном образце, определены экспериментально с помощью ПЭП, применяемых для УЗК, и указаны в технологической инструкции;

- по одному эталонному отражателю в настроечном образце с использованием АРД-диаграмм, если АРД-диаграммы построены на основе экспериментальных данных, полученных с помощью ПЭП, применяемых для УЗК, а методика построения установлена в технологической инструкции.

6.2.4.2 Настройку ![]() при УЗК ступицы и диска цельнокатаных колес выполняют в соответствии с требованиями ГОСТ 10791 с использованием двух пороговых уровней амплитуды:

при УЗК ступицы и диска цельнокатаных колес выполняют в соответствии с требованиями ГОСТ 10791 с использованием двух пороговых уровней амплитуды:

- "уровня оценки" - для оценки по амплитуде эхо-сигнала от отражателя (при ![]() =19,6 мм

=19,6 мм);

- "уровня фиксации" - для оценки по количеству выявленных отражателей или по условному расстоянию между отражателями (при ![]() =7,1 мм

=7,1 мм).

6.2.4.3 Настройку ![]() при УЗК гребня цельнокатаных колес выполняют по плоскодонному эталонному отражателю (рисунок Б.8) в гребне меры НК.

при УЗК гребня цельнокатаных колес выполняют по плоскодонному эталонному отражателю (рисунок Б.8) в гребне меры НК.

Допускается настройку ![]() при УЗК гребня цельнокатаных колес выполнять по эталонному отражателю в настроечном образце, если значение поправочного коэффициента, учитывающего разницу между амплитудами эхо-сигналов от плоскодонного эталонного отражателя в мере НК и от эталонного отражателя в настроечном образце, определено экспериментально с помощью ПЭП, применяемого для УЗК, и указано в технологической инструкции.

при УЗК гребня цельнокатаных колес выполнять по эталонному отражателю в настроечном образце, если значение поправочного коэффициента, учитывающего разницу между амплитудами эхо-сигналов от плоскодонного эталонного отражателя в мере НК и от эталонного отражателя в настроечном образце, определено экспериментально с помощью ПЭП, применяемого для УЗК, и указано в технологической инструкции.

6.2.4.4 Настройку ![]() ЗТМ выполняют по донной поверхности на бездефектном участке контролируемого элемента при пороговом уровне амплитуды, заданном в технологической инструкции.

ЗТМ выполняют по донной поверхности на бездефектном участке контролируемого элемента при пороговом уровне амплитуды, заданном в технологической инструкции.

6.2.5 УЗК цельнокатаных колес эхо-методом проводят, выполняя сканирование по траектории, обеспечивающей выявление дефектов в зоне контроля, и оценивая характеристики зарегистрированных эхо-сигналов, заданные в технологической инструкции.

УЗК цельнокатаных колес ЗТМ проводят, выполняя сканирование по круговой траектории (или устанавливая ПЭП в нескольких равноудаленных точках на окружности примерно по центру контролируемого элемента) и оценивая амплитуды донных сигналов.

6.2.6 Решение об обнаружении внутреннего дефекта в цельнокатаном колесе принимают в соответствии с требованиями ГОСТ 10791, если:

а) при УЗК эхо-методом в ободе или гребне зарегистрированы эхо-сигналы от отражателей, расположенных в зонах контроля, и амплитуда эхо-сигналов равна или превышает заданный пороговый уровень амплитуды;

б) при УЗК эхо-методом в ступице зарегистрированы эхо-сигналы от отражателей, расположенных в зоне контроля, и амплитуда эхо-сигналов равна или превышает "уровень оценки", или

1) условное расстояние между отражателями, измеренное на "уровне фиксации", менее 50 мм;

2) в одном колесе обнаружено четыре и более отражателей, амплитуда эхо-сигналов от которых равна или превышает "уровень фиксации";

в) при УЗК эхо-методом в диске зарегистрированы эхо-сигналы от отражателей, расположенных в зоне контроля, и амплитуда эхо-сигналов равна или превышает "уровень оценки", или

1) условное расстояние между отражателями, измеренное на "уровне фиксации", менее 50 мм;

2) в одном колесе обнаружено 10 и более отражателей, амплитуда эхо-сигналов от которых равна или превышает "уровень фиксации";

г) при УЗК ЗТМ амплитуда донного сигнала хотя бы в одной точке менее заданного порогового уровня амплитуды.

6.3 Неразрушающий контроль цельнокатаных колес на отсутствие поверхностных дефектов

6.3.1 При НК цельнокатаных колес визуальным методом и магнитопорошковым методом выявлению подлежат поверхностные дефекты согласно требованиям ГОСТ 10791.

При МПК типы и реальные размеры дефектов не определяют, длину дефекта принимают равной протяженности индикаторного рисунка.

6.3.2 Требования к проведению визуального НК цельнокатаных колес

6.3.2.1 Визуальный НК поверхностей цельнокатаных колес проводят в соответствии с требованиями таблицы 5.3, ГОСТ 10791, ГОСТ 23479 и национальных стандартов.

6.3.2.2 Решение об обнаружении поверхностного дефекта принимают, если при визуальном НК на поверхностях цельнокатаного колеса обнаружен дефект, недопустимый по ГОСТ 10791.

6.3.3 Требования к проведению МПК цельнокатаных колес

6.3.3.1 МПК цельнокатаных колес проводят в следующих зонах:

- на боковых поверхностях обода с обеих сторон колеса;

- на поверхности диска и в зонах переходов диска в обод и ступицу с обеих сторон колеса;

- на торцевой и наружной поверхностях ступицы с обеих сторон колеса.

6.3.3.2 Допускается по согласованию изготовителя и заказчика (потребителя) дополнительно выполнять МПК поверхности катания, поверхности гребня, поверхности отверстия ступицы цельнокатаных колес при наличии соответствующих требований к зонам контроля в конструкторской или технологической документации.

6.3.3.3 Характеристики МПК цельнокатаных колес приведены в таблице 6.5. Требования к напряженности магнитного поля и остаточной намагниченности приведены в таблице 5.5.

Таблица 6.5 - Характеристики МПК цельнокатаных колес на отсутствие поверхностных дефектов

Зона контроля | Способ контроля по ГОСТ 21105 | Вид намагничивания по ГОСТ 21105 | Способ намагничивания по ГОСТ 21105 |

Все поверхности, за исключением поверхности отверстия ступицы | Способ приложенного поля | Полюсное | При помощи соленоида (соленоидов) или электромагнита |

Поверхность отверстия ступицы | Способ приложенного поля | Циркулярное (комбинированное) | Пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте и (или) путем индуцирования тока в объекте |

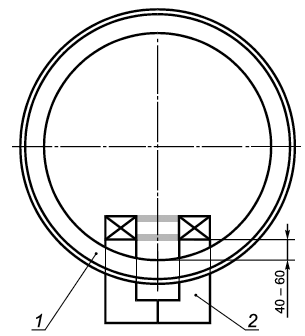

6.3.3.4 Полюсное намагничивание цельнокатаного колеса при помощи соленоида выполняют по схеме, приведенной на рисунке В.2 (приложение В), при дискретном или непрерывном вращении колеса.

Полюсное намагничивание цельнокатаного колеса при помощи электромагнита выполняют по участкам контролируемой поверхности с шагом, не превышающим размер области эффективной намагниченности.

Циркулярное намагничивание цельнокатаного колеса пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте, выполняют по схеме, приведенной на рисунке В.3 (приложение В).

Циркулярное намагничивание цельнокатаного колеса путем индуцирования тока в объекте выполняют по схеме, приведенной на рисунке В.4 (приложение В).

Комбинированное намагничивание цельнокатаного колеса пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте, и путем индуцирования тока в объекте выполняют по схемам, приведенным на рисунках В.3 и В.4 (приложение В).

6.3.3.5 МПК цельнокатаных колес проводят в соответствии с требованиями, приведенными в 5.4.3.5-5.4.3.11.

6.3.3.6 Решение об обнаружении поверхностного дефекта принимают в соответствии с требованиями ГОСТ 10791, если при МПК цельнокатаного колеса на контролируемой поверхности выявлено скопление магнитного порошка в виде линейного индикаторного рисунка, воспроизводящееся после повторного нанесения магнитного индикатора.

6.4 Неразрушающий контроль остаточных напряжений в ободьях цельнокатаных колес

НК остаточных напряжений в ободьях цельнокатаных колес допускается проводить по согласованию изготовителя и заказчика (потребителя) ультразвуковым и (или) рентгеновским методами по ГОСТ 32207.

7 Требования охраны труда и безопасности

7.1 Все работы по НК необходимо проводить с соблюдением правил охраны труда по ГОСТ 12.0.004, ГОСТ 12.1.001, ГОСТ 12.1.019, ГОСТ 12.2.007.0, ГОСТ 12.3.002, пожарной безопасности по ГОСТ 12.1.004 и нормативных документов государств, принявших настоящий стандарт.

7.2 Конструкция дефектоскопов и технологического оборудования должна соответствовать общим требованиям безопасности по ГОСТ 12.2.003 и ГОСТ 12.1.019.

7.3 Уровень шума на рабочих местах не должен превышать норм, установленных ГОСТ 12.1.003 и нормативными документами государств, принявших настоящий стандарт.

7.4 Дополнительные требования по охране труда, технике безопасности и пожарной безопасности указывают в технологической инструкции.

Приложение А

(обязательное)

Схемы ультразвукового контроля бандажей и цельнокатаных колес

|

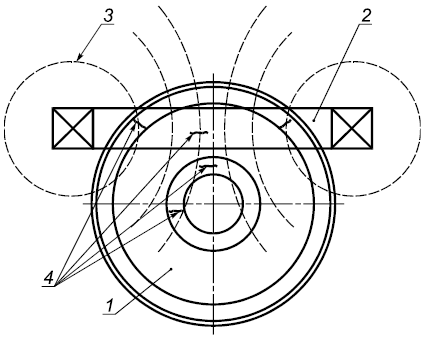

1 - ПЭП;

2 - направление прозвучивания; 3 - зона контроля; 4 - направление перемещения ПЭП при сканировании

Рисунок А.1 - Схемы УЗК бандажей эхо-методом

|

1 - ПЭП;

2 - направление прозвучивания; 3 - зона контроля; 4 - направление перемещения ПЭП при сканировании

Рисунок А.2 - Схемы УЗК обода цельнокатаных колес эхо-методом

|

1 - ПЭП;

2 - направление прозвучивания; 3 - зона контроля

Рисунок А.3 - Схема УЗК гребня цельнокатаных колес эхо-методом F

|

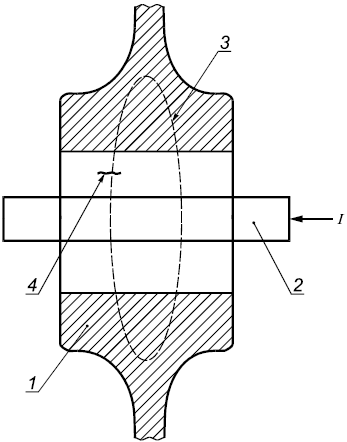

1 - ПЭП;

2 - направление прозвучивания; 3 - зона контроля; 4 - направление перемещения ПЭП при сканировании

Рисунок А.4 - Cхемы УЗК ступицы цельнокатаных колес эхо-методом

|

1 - ПЭП;

2 - направление прозвучивания; 3 - зона контроля; 4 - направление перемещения ПЭП при сканировании

Рисунок А.5 - Схемы УЗК диска цельнокатаных колес эхо-методом (для колес с плоскоконическим диском)

|

1 - ПЭП;

2 - направление прозвучивания; 3 - зона контроля; 4 - направление перемещения ПЭП при сканировании

Рисунок А.6 - Схемы УЗК диска цельнокатаных колес эхо-методом (для колес с криволинейным диском)

|

1 - ПЭП;

2 - направление прозвучивания

Рисунок А.7 - Схемы УЗК обода и ступицы цельнокатаных колес ЗТМ

Приложение Б

(справочное)

Средства метрологического обеспечения неразрушающего контроля бандажей и цельнокатаных колес

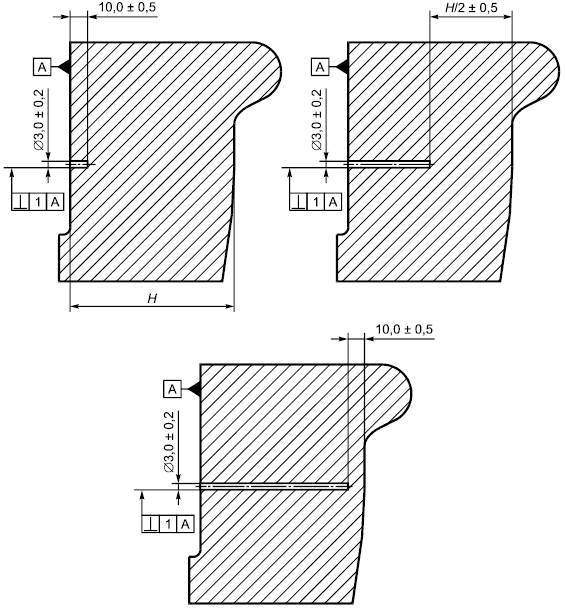

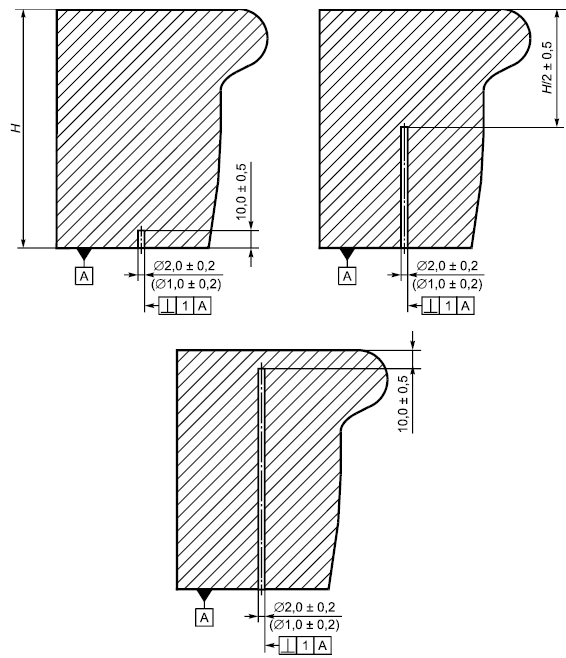

Б.1 Технические требования к мерам НК для настройки предельной чувствительности УЗК бандажей:

- меры НК должны быть изготовлены из бандажей, соответствующих требованиям ГОСТ 398;

- шероховатость рабочей (контактной) поверхности мер НК должна соответствовать шероховатости поверхности сканирования бандажей. В случае несоответствия шероховатости поверхностей при настройке чувствительности следует учитывать соответствующие поправочные коэффициенты, значения которых указывают в технологической инструкции;

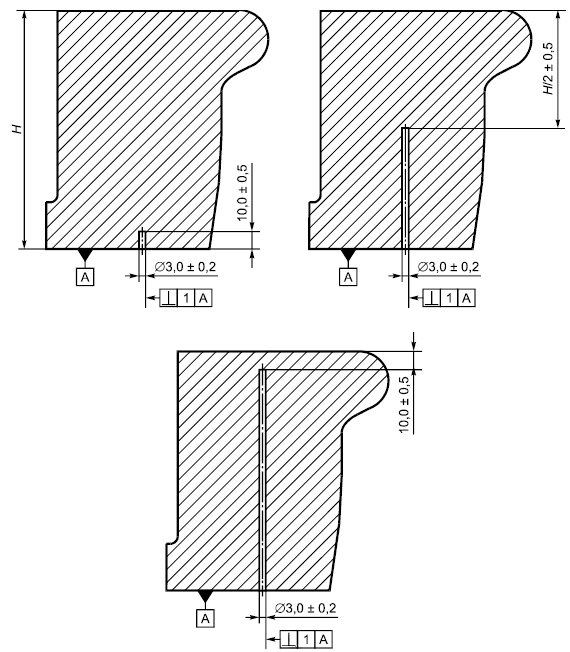

- в мерах НК должны быть выполнены плоскодонные эталонные отражатели в соответствии с эскизами, приведенными на рисунках Б.1-Б.3. Параметры плоского дна эталонных отражателей должны быть обеспечены инструментом и технологией изготовления.

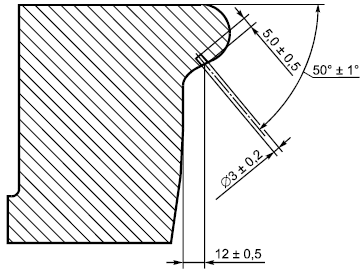

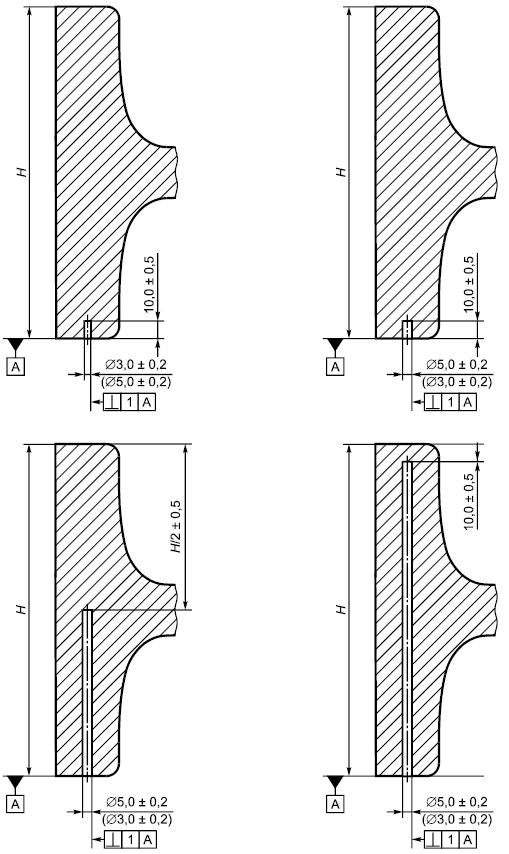

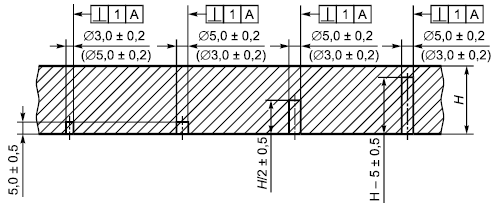

Б.2 Технические требования к мерам НК для настройки предельной чувствительности УЗК цельнокатаных колес:

- меры НК должны быть изготовлены из цельнокатаных колес, соответствующих требованиям ГОСТ 10791;

- шероховатость рабочей (контактной) поверхности мер НК должна соответствовать шероховатости поверхности сканирования контролируемого элемента цельнокатаных колес. В случае несоответствия шероховатости поверхностей при настройке чувствительности следует учитывать соответствующие поправочные коэффициенты, значения которых указывают в технологической инструкции;

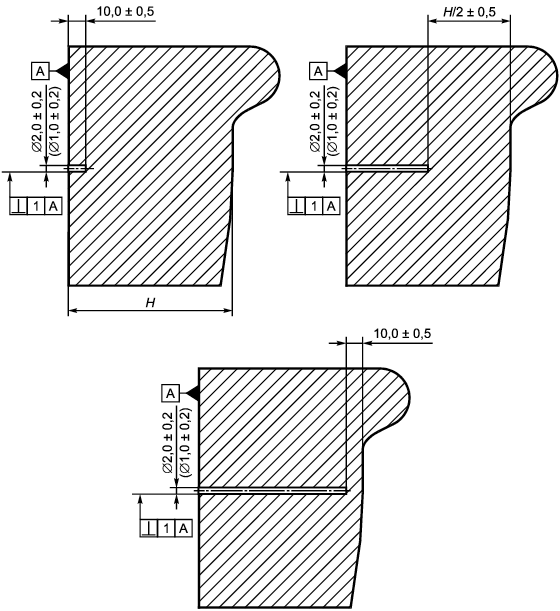

- в мерах НК должны быть выполнены плоскодонные эталонные отражатели в соответствии с эскизами, приведенными на рисунках Б.4-Б.8. Параметры плоского дна эталонных отражателей должны быть обеспечены инструментом и технологией изготовления.

Б.3 Допускается плоскодонные эталонные отражатели глубиной более 60 мм в мерах НК выполнять с использованием засверловки большего диаметра. Глубина плоскодонного эталонного отражателя относительно засверловки должна быть не менее 25 мм.

Б.4 Допускается ступенчатое исполнение мер НК.

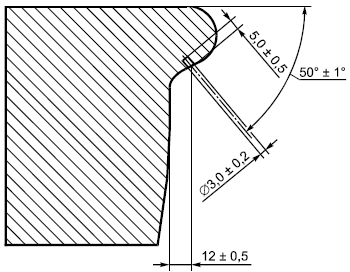

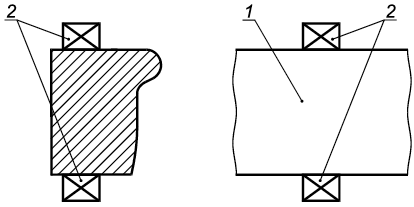

Б.5 Технические характеристики образца типа 1 для проверки качества люминесцентных магнитных индикаторов приведены на рисунке Б.9.

|

H - толщина бандажа в соответствии с чертежом бандажа, из которого изготавливается мера НК

Рисунок Б.1 - Сечения в мерах НК для настройки предельной чувствительности УЗК бандажей по схеме D1

|

H - ширина бандажа в соответствии с чертежом бандажа, из которого изготавливается мера НК

Рисунок Б.2 - Сечения в мерах НК для настройки предельной чувствительности УЗК бандажей по схеме D2a

|

Рисунок Б.3 - Сечение в мерах НК для настройки предельной чувствительности УЗК бандажей по схеме F

|

H - толщина обода в соответствии с чертежом цельнокатаного колеса, из которого изготавливается мера НК

Рисунок Б.4 - Сечения в мерах НК для настройки предельной чувствительности УЗК цельнокатаных колес по схеме D1

|

H - ширина обода в соответствии с чертежом цельнокатаного колеса, из которого изготавливается мера НК

Рисунок Б.5 - Сечения в мерах НК для настройки предельной чувствительности УЗК цельнокатаных колес по схеме D2a

|

H - длина ступицы в соответствии с чертежом цельнокатаного колеса, из которого изготавливается мера НК

Рисунок Б.6 - Сечения в мерах НК для настройки предельной чувствительности УЗК цельнокатаных колес по схемам Ha, Hc

|

H - толщина диска цельнокатаного колеса, из которого изготавливается мера НК, в сечении с плоскодонными эталонными отражателями

Рисунок Б.7 - Сечения в мерах НК для настройки предельной чувствительности УЗК цельнокатаных колес по схемам Wa, Wc

|

Рисунок Б.8 - Сечение в мерах НК для настройки предельной чувствительности УЗК цельнокатаных колес по схеме F

|

1 - трещины от шлифовки шириной раскрытия от 2 до 10 мкм; 2 - трещины от коррозии под напряжением шириной раскрытия от 2 до 10 мкм

Примечание - Технические характеристики образцов типа 1 подлежат подтверждению после изготовления и в процессе эксплуатации.

Рисунок Б.9 - Образец типа 1 для проверки качества люминесцентных магнитных индикаторов

Приложение В

(обязательное)

Схемы намагничивания бандажей и цельнокатаных колес

|

| |

1 - бандаж; 2 - разъемный соленоид ___________________ * Текст документа соответствует оригиналу. - . а) При помощи разъемного соленоида на выявление поперечных дефектов | 1 - бандаж; 2 - седлообразное намагничивающее устройство б) При помощи седлообразного намагничивающего устройства на выявление поперечных дефектов |

|

1 - посадочная поверхность бандажа; 2 - полюса электромагнита

в) При помощи электромагнита на выявление продольных дефектов

Рисунок В.1 - Схемы полюсного намагничивания бандажа

|

1 - цельнокатаное колесо; 2 - соленоид; 3 - магнитный поток; 4 - дефекты

Рисунок В.2 - Схема полюсного намагничивания цельнокатаного колеса при помощи соленоида

|

1 - цельнокатаное колесо; 2 - проводник; 3 - магнитный поток; 4 - дефект; - ток

Рисунок В.3 - Схема циркулярного намагничивания отверстия ступицы цельнокатаного колеса пропусканием тока по проводнику, помещенному в отверстие ступицы

|

1 - цельнокатаное колесо; 2 - электромагнит; 3 - проводник; 4, Ф - магнитные потоки; 5 - дефект; - индуцированный ток

Рисунок В.4 - Схема циркулярного намагничивания отверстия ступицы цельнокатаного колеса путем индуцирования тока в колесе

УДК 629.4.027.4:006.354 | МКС 45.060 | ОКПД 2 24.10.80.120, |

24.10.80.110 | ||

Ключевые слова: колеса цельнокатаные, бандажи, неразрушающий контроль, требования | ||

Электронный текст документа

и сверен по:

, 2020