ГОСТ 34568-2019

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Магистральный трубопроводный транспорт нефти и нефтепродуктов

КАМЕРЫ ПУСКА И ПРИЕМА СРЕДСТВ ОЧИСТКИ И ДИАГНОСТИРОВАНИЯ

Общие технические условия

Trunk pipeline transport of oil and oil products. Chambers for launch and receiving of cleaning and diagnostic devices. General specifications

МКС 75.18*

______________

* По данным официального сайта Росстандарт

ОКС 75.180, здесь и далее по тексту. -

.

Дата введения 2020-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт трубопроводного транспорта" (ООО "НИИ Транснефть")

2 ВНЕСЕН Подкомитетом ПК 7 "Магистральный трубопроводный транспорт нефти и нефтепродуктов" Межгосударственного технического комитета по стандартизации МТК 523 "Техника и технология добычи и переработки нефти и газа"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 августа 2019 г. N 121-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 9-2023).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 сентября 2019 г. N 752-ст межгосударственный стандарт ГОСТ 34568-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2020 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2023 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на стационарные камеры пуска и приема средств очистки и диагностирования, предназначенные для применения на линейной части магистрального трубопровода.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.407 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.007 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.010 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.044 Система стандартов безопасности труда. Машины и оборудование для транспортирования нефти. Требования безопасности

ГОСТ 12.3.009 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.4.026 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 166 Штангенциркули. Технические условия

ГОСТ 305 Топливо дизельное. Технические условия

________________

В Российской Федерации действует ГОСТ Р 52368-2005 (ЕН 590:2004) "Топливо дизельное ЕВРО. Технические условия".

ГОСТ 1012 Бензины авиационные. Технические условия

ГОСТ 1667 Топливо моторное для среднеоборотных и малооборотных дизелей. Технические условия

ГОСТ 6996 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 9544 Арматура трубопроводная. Нормы герметичности затворов

ГОСТ 10227 Топлива для реактивных двигателей. Технические условия

ГОСТ 10433 Топливо нефтяное для газотурбинных установок. Технические условия

ГОСТ 10585 Топливо нефтяное. Мазут. Технические условия

ГОСТ 12971 Таблички прямоугольные для машин и приборов. Размеры

ГОСТ 13716 Устройства строповые для сосудов и аппаратов. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19007 Материалы лакокрасочные. Метод определения времени и степени высыхания

ГОСТ 20415 Контроль неразрушающий. Методы акустические. Общие положения

ГОСТ 20799 Масла индустриальные. Технические условия

ГОСТ 21105 Контроль неразрушающий. Магнитопорошковый метод![]()

________________

![]() В Российской Федерации действует ГОСТ Р 56512-2015 "Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы".

В Российской Федерации действует ГОСТ Р 56512-2015 "Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы".

ГОСТ 22727 Прокат листовой. Методы ультразвукового контроля

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24472 Инструмент разметочный. Циркули. Типы и основные размеры

ГОСТ 26349 Соединения трубопроводов и арматура. Давления номинальные. Ряды

ГОСТ 27321 Леса стоечные приставные для строительно-монтажных работ. Технические условия

ГОСТ 28338 (ИСО 6708-80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 28759.5 Фланцы сосудов и аппаратов. Технические требования

ГОСТ 30852.5 (МЭК 60079-4:1975) Электрооборудование взрывозащищенное. Часть 4. Метод определения температуры самовоспламенения

ГОСТ 30852.9 (МЭК 60079-10:1995) Электрооборудование взрывозащищенное. Часть 10. Классификация взрывоопасных зон

ГОСТ 30852.11 (МЭК 60079-12:1978) Электрооборудование взрывозащищенное. Часть 12. Классификация смесей газов и паров с воздухом по безопасным экспериментальным максимальным зазорам и минимальным воспламеняющим токам

ГОСТ 30852.13 (МЭК 60079-14:1996) Электрооборудование взрывозащищенное. Часть 14. Электроустановки во взрывоопасных зонах (кроме подземных выработок)

ГОСТ 31447 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

ГОСТ 32513 Топлива моторные. Бензин неэтилированный. Технические условия

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, а также следующие термины с соответствующими определениями:

3.1 средство очистки и диагностирования: Устройства, перемещаемые внутри трубопровода потоком перекачиваемой рабочей среды, предназначенные для выполнения очистки или технического диагностирования трубопровода.

3.2 номинальный диаметр: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей камер пуска и приема средств очистки и диагностирования.

Примечание - Номинальный диаметр приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах и соответствующему ближайшему значению из ряда чисел, принятых в установленном порядке.

3.3 номинальное давление: Наибольшее избыточное давление, выраженное в мегапаскалях, при температуре рабочей среды 20°С, при котором обеспечивается заданный срок службы (ресурс) корпусных деталей оборудования, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности при температуре 20°С.

3.4 пробное давление: Избыточное давление, при котором следует проводить гидравлическое испытание камер на прочность водой при температуре от 5°С до 40°С.

3.5 камера приема средств очистки и диагностирования: Техническое устройство, обеспечивающее прием внутритрубных очистных, диагностических, разделительных и герметизирующих устройств в потоке перекачиваемой рабочей среды из магистрального трубопровода.

3.6 камера пуска средств очистки и диагностирования: Техническое устройство, обеспечивающее пуск внутритрубных очистных, диагностических, разделительных и герметизирующих устройств в потоке перекачиваемой рабочей среды в магистральный трубопровод.

3.7 быстроразъемный концевой затвор: Устройство, размещаемое в концевой части камеры, состоящее из крышки и поворотного механизма, обеспечивающее доступ во внутреннюю полость камеры и герметизацию внутренней полости относительно внешней среды, время закрытия/открытия составляет не более 10 мин.

3.8

запасовка: Комплекс работ, проводимых на площадке узла пуска средств очистки и диагностирования с целью размещения средств очистки и диагностирования в камере пуска. [ГОСТ 34181-2017, пункт 3.9] |

3.9 запасовочное устройство: Устройство, предназначенное для ввода внутритрубных очистных, диагностических, разделительных и герметизирующих устройств в камеру пуска средств очистки и диагностирования.

3.10 внутритрубный инспекционный прибор: Устройство, перемещаемое внутри трубопровода, снабженное средствами контроля и регистрации данных о дефектах и особенностях стенки трубопровода, сварных швов и их местоположении.

3.11 опасная зона: Пространство, в котором на человека воздействуют опасности, исходящие от машины или оборудования.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения:

КД - конструкторская документация;

НД - нормативный документ;

ОТК - орган технического контроля;

СОД - средство очистки и диагностирования;

ТД - техническая документация;

ТУ - технические условия;

![]() - эквивалент углерода;

- эквивалент углерода;

DN - номинальный диаметр;

PN - номинальное давление, МПа;

![]() - пробное давление, МПа;

- пробное давление, МПа;

![]() - рабочее давление, МПа.

- рабочее давление, МПа.

5 Классификация

5.1 По назначению камеры подразделяют:

- на камеры пуска - КЗ;

- камеры приема - КП.

5.2 В зависимости от расположения патрубков подвода/отвода рабочей среды по отношению к направлению ее перемещения камеры подразделяют:

- на правое расположение - Пр;

- левое расположение - Л.

5.3 Камеры по комплектности поставки подразделяют:

- на неблочное исполнение - НБ;

- блочное исполнение - Б.

Комплектность камер в блочном и неблочном исполнении приведена в 6.4.1.

5.4 Затворы камеры по конструктивному исполнению подразделяют:

- на затвор байонетный - ЗБ;

- затвор хомутовый - ЗХ;

- затвор секторный - ЗС.

5.5 Камеры в зависимости от сейсмичности района размещения (по шкале MSK-64 [1]) изготавливают в следующих исполнениях:

- несейсмостойкое исполнение для районов с сейсмичностью до 6 баллов включительно (С0);

- сейсмостойкое исполнение для районов с сейсмичностью свыше 6 до 9 баллов включительно (С);

- исполнение повышенной сейсмостойкости для районов с сейсмичностью 10 баллов (ПС).

5.6 Схема условного обозначения камеры представлена в следующем виде:

Х- | ХХХХ- | ХХ- | ХХ- | Х- | Х- | ХХ- | ХХХ | по ТУ | |||||||||||||||||

ТУ завода-изготовителя | |||||||||||||||||||||||||

Вид климатического исполнения по ГОСТ 15150 | |||||||||||||||||||||||||

Тип затвора (ЗБ, ЗХ, ЗС) | |||||||||||||||||||||||||

Расположение патрубка подвода (отвода) рабочей среды | |||||||||||||||||||||||||

Исполнение по комплектности поставки камеры | |||||||||||||||||||||||||

Вид исполнения по сейсмостойкости (С0, С, ПС) | |||||||||||||||||||||||||

Номинальное давление PN по ГОСТ 26349, МПа | |||||||||||||||||||||||||

Номинальный диаметр трубопровода DN по ГОСТ 28338 | |||||||||||||||||||||||||

Тип камеры | |||||||||||||||||||||||||

Примеры условного обозначения

1 Камера пуска СОД для трубопровода номинальным диаметром DN 1200 на номинальное давление PN 8,0 МПа, несейсмостойкого исполнения С0 по MSK-64 [1], блочного исполнения, с правым расположением патрубка подвода рабочей среды, с байонетным затвором, климатического исполнения У1 по ГОСТ 15150 по ТУ:

КЗ-1200-8,0-С0-Б-Пр-ЗБ-У1 по ТУ

2 Камера приема СОД для трубопровода номинальным диаметром DN 1200 на номинальное давление PN 6,3 МПа, повышенной сейсмостойкости ПС по MSK-64 [1], неблочного исполнения, с левым расположением патрубков отвода рабочей среды, с секторным затвором, вид климатического исполнения УХЛ1 по ГОСТ 15150 по ТУ:

КП-1200-6,3-ПС-НБ-Л-ЗС-УХЛ1 по ТУ

6 Характеристики продукции

6.1 Основные показатели или характеристики

6.1.1 Показатели назначения

6.1.1.1 Камеры предназначены для пуска или приема внутритрубных очистных, диагностических, разделительных и герметизирующих устройств в потоке перекачиваемой рабочей среды.

6.1.1.2 Рабочая среда для камер:

а) с нефтью с такими параметрами, как:

- плотность - от 700 до 950 кг/м,

- давление насыщенных паров - не более 0,667 МПа (500 мм рт.ст.),

- вязкость - от 0,05·10 до 3,0·10

м

/с,

- массовая доля парафина - не более 7,0%,

- массовая доля серы - не более 3,5%,

- массовая доля воды - не более 1,0%,

- массовая доля воды в отдельных случаях - 5,0%,

- концентрация хлористых солей - не более 900 мг/дм;

б) с нефтепродуктами, а именно:

- автомобильный бензин по ГОСТ 32513,

- дизельное топливо по ГОСТ 305,

- топливо для реактивных двигателей по ГОСТ 10227,

- авиационный бензин по ГОСТ 1012,

- судовое топливо по ГОСТ 305, ГОСТ 1667, ГОСТ 10433,

- индустриальное масло по ГОСТ 20799,

- мазут по ГОСТ 10585.

6.1.1.3 Температура рабочей среды устанавливают в КД (в т.ч. ТУ) в соответствии с требованиями заказчика.

6.1.1.4 Класс опасности рабочей среды по - ГОСТ 12.1.007.

6.1.1.5 Камеры применяют во взрывоопасных зонах класса 1 по ГОСТ 30852.9, в которых возможно образование взрывоопасных смесей категории IIA, IIB по ГОСТ 30852.11, группы Т3 по ГОСТ 30852.5.

6.1.1.6 Транспортирование, хранение и эксплуатацию камер осуществляют в макроклиматических районах с умеренным (У), холодным (ХЛ) и умеренно-холодным (УХЛ) климатом; категория размещения 1 - по ГОСТ 15150.

________________

За значение температуры окружающего воздуха принимается среднее значение ежегодных абсолютных минимумов и максимумов температуры воздуха.

6.1.2 Надежность

6.1.2.1 Конструкция и качество изготовления камеры обеспечивают следующие показатели надежности:

- безотказность;

- долговечность;

- ремонтопригодность;

- сохраняемость.

6.1.2.2 Показателями безотказности являются:

- наработка до отказа (в циклах "открыто-закрыто");

- вероятность безотказной работы камеры за цикл "открыто-закрыто".

6.1.2.3 Показателями долговечности являются:

- срок службы камеры, г.;

- ресурс по затвору - согласно ТД изготовителя (в циклах "открыто-закрыто");

- количество циклов "открыто-закрыто" до замены уплотнительных элементов затвора.

Условия продления срока службы камеры устанавливают в руководстве по эксплуатации.

6.1.2.4 Показателем ремонтопригодности является среднее время восстановления, ч.

6.1.2.5 Срок сохраняемости камеры, г.

6.1.2.6 Показатели безотказности, долговечности, ремонтопригодности и сохраняемости устанавливают в КД (в т.ч. ТУ) в соответствии с требованиями заказчика.

6.1.2.7 Отказами камеры являются:

- потеря герметичности по отношению к внешней среде корпусных деталей;

- потеря герметичности на затворе;

- невыполнение функции "закрыто";

- невыполнение функции "открыто".

6.1.2.8 К критериям предельных состояний относят:

- начальную стадию нарушения цельности корпусных деталей (потение, капельная течь);

- необходимость приложить усилие на штурвале затвора для достижения герметичности, превышающее 250 Н (25 кгс);

- несоответствие времени "открытия-закрытия" затвора значению, установленному в КД (паспорте на устройство), или более 10 мин;

- невыполнение функции предохранительного устройства, исключающего возможность открывания затвора при наличии давления в камере;

- превышение предельно допустимых значений свойств металла корпусных деталей и сварных швов;

- утонение толщин стенок корпусных деталей до минимальных значений, допускаемых прочностным расчетом величин;

- нарушение формы поверхности корпусных деталей свыше максимальных допустимых значений.

6.1.3 Стойкость к внешним воздействиям и живучести

6.1.3.1 Сейсмостойкость

Камеры в сейсмостойком исполнении (С) сохраняют прочность и герметичность во время и после сейсмического воздействия 9 баллов по шкале [1].

Камеры повышенной сейсмостойкости (ПС) сохраняют прочность и герметичность во время и после сейсмического воздействия 10 баллов по шкале [1].

На сейсмостойкость рассчитывают корпус, патрубки, опоры и крепежные детали камеры, а также другие ответственные элементы конструкции по усмотрению изготовителя, повреждение, смещение или деформация которых может привести к разрушению, отказу камеры или к снижению ее эксплуатационных характеристик и показателей надежности.

Расчет на сейсмостойкость проводят в соответствии с НД государств - участников Соглашения, принявших настоящий стандарт.

________________

В Российской Федерации действует СП 36.13330.2012 "СНиП 2.05.06-85* Магистральные трубопроводы".

6.1.3.2 Нагрузки от трубопроводов

Расчет нагрузок от трубопроводов проводят в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

6.1.3.3 Нагрузки на затвор

Затвор рассчитывают на максимально возможные нагрузки, вызывающие напряжение в зоне разъема "корпус-крышка" в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

6.1.3.4 Климатическое воздействие

Относительная влажность окружающего воздуха при транспортировании, хранении, монтаже и эксплуатации камер - не более 100%.

6.1.3.5 Кратковременные нагрузки, которые выдерживают камеры:

- ветровая;

- снеговая;

- гололедная;

- нагрузки и воздействия, возникающие при пропуске очистных устройств.

Расчет ветровой, снеговой, гололедной нагрузки, а также нагрузок и воздействий, возникающих при пропуске очистных устройств, проводят в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

6.1.4 Эргономика

6.1.4.1 Камеры оборудуют стационарными площадками обслуживания с лестницами и ограждением, входящими в комплект поставки (при наличии в заказе). Площадки обслуживания выполняют по ТУ и ГОСТ 27321.

6.1.4.2 Конструкция площадки обслуживания на КЗ СОД обеспечивает двухсторонний доступ к патрубкам для запасовочного устройства, а также доступ к нижнему штурвалу затвора камеры.

6.1.4.3 Высота площадки обслуживания возле затвора камеры обеспечивает удобство обслуживания верхнего штурвала.

6.1.4.4 Усилие на штурвале затвора при его открытии и закрытии - не более 150 Н (15 кгс). Усилие на штурвале затвора в момент запирания (или страгивания при открытии) - не более 250 Н (25 кгс).

6.1.4.5 Вращение штурвала затвора по часовой стрелке соответствует закрытию затвора, а вращение против часовой стрелки - открытию затвора.

6.1.4.6 Диаметр корпуса устанавливаемых на камерах манометров - не менее 150 мм.

6.2 Конструктивные параметры

6.2.1 Камеры состоят из следующих основных элементов:

- корпус (номинальная и расширенная часть);

- патрубки;

- затвор;

- опоры.

6.2.2 Конструктивное исполнение затвора - в соответствии с 5.4.

6.2.3 Затвор обеспечивает:

- время открытия-закрытия - не более 10 мин;

- свободное, без заеданий, вращение стяжных винтов при открытии-закрытии;

- свободное перемещение крышки при открытии-закрытии.

6.2.4 Управление затвором камеры - ручное.

6.2.5 Затвор оборудуют предохранительным устройством, исключающим возможность его открывания при наличии избыточного давления в камере и не допускающим пропуск рабочей среды.

6.2.6 Расчетное давление камеры принимают равным номинальному давлению PN трубопровода по ГОСТ 26349.

6.2.7 На КЗ СОД предусматривают патрубок:

- подвода рабочей среды - 1 шт.;

- для установки запасовочного устройства - 1 шт.;

- для присоединения дренажного трубопровода - 2 шт.;

- для присоединения трубопровода газовоздушной линии - 2 шт.;

- для установки манометра - 1 шт.;

- для установки датчика давления - 1 шт.;

- для подачи пара или инертного газа - 1 шт.

Количество и назначение патрубков допускается изменять по требованию заказчика.

6.2.8 Конструкция камеры предусматривает боковой подвод рабочей среды на КЗ СОД и боковой отвод рабочей среды на КП СОД.

6.2.9 Конструкция КЗ СОД обеспечивает возможность осуществления запасовки внутритрубных очистных, диагностических, разделительных и герметизирующих устройств.

6.2.10 Запасовочное устройство крепят на фланец патрубка для установки запасовочного устройства, приваренного к номинальной части КЗ СОД.

6.2.11 По согласованию между заказчиком и изготовителем допускается проводить запасовку СОД в КЗ СОД иным способом без применения запасовочного устройства и стального троса.

6.2.12 Общий вид КЗ СОД приведен на рисунке 1.

|

1 - патрубок подвода рабочей среды; 2 - патрубок для установки датчика давления; 3 - патрубок для присоединения трубопровода газовоздушной линии; 4 - патрубок для подачи пара или инертного газа; 5 - патрубок для установки запасовочного устройства; 6 - патрубок для установки манометра; 7 - сигнализатор прохождения СОД; 8 - патрубок для присоединения дренажного трубопровода; 9 - датчик контроля герметичности; D1 - диаметр патрубка подвода рабочей среды; D2 - диаметр патрубка для присоединения дренажного трубопровода; ![]() - диаметр проходного сечения номинальной части КЗ СОД;

- диаметр проходного сечения номинальной части КЗ СОД; ![]() - диаметр проходного сечения расширенной части КЗ СОД; L - минимальная длина КЗ СОД; L1 - минимальная длина расширенной части КЗ СОД; L2 - расстояние от затвора до патрубка подвода рабочей среды; L3 - минимальное расстояние от патрубка подвода рабочей среды до патрубка для установки запасовочного устройства; H - расстояние от оси КЗ СОД до опоры

- диаметр проходного сечения расширенной части КЗ СОД; L - минимальная длина КЗ СОД; L1 - минимальная длина расширенной части КЗ СОД; L2 - расстояние от затвора до патрубка подвода рабочей среды; L3 - минимальное расстояние от патрубка подвода рабочей среды до патрубка для установки запасовочного устройства; H - расстояние от оси КЗ СОД до опоры

Рисунок 1 - Общий вид камеры пуска средств очистки и диагностирования

6.2.13 Конструктивные размеры КЗ СОД устанавливают в КД (в т.ч. ТУ) в соответствии с требованиями заказчика.

6.2.14 На КП СОД предусмотрен патрубок:

- отвода рабочей среды - 2 шт.;

- для присоединения дренажного трубопровода - 2 шт.;

- для присоединения трубопровода газовоздушной линии - 1 шт.;

- для установки манометра - 1 шт.;

- для установки датчика давления - 1 шт.;

- для подачи пара или инертного газа - 1 шт.

6.2.15 Общий вид КП СОД приведен на рисунке 2.

|

1 - патрубок отвода рабочей среды; 2 - патрубок для установки датчика давления; 3 - патрубок для присоединения трубопровода газовоздушной линии; 4 - патрубок для подачи пара или инертного газа; 5 - патрубок для установки манометра; 6 - сигнализатор прохождения СОД; 7 - патрубок для присоединения дренажного трубопровода; 8 - датчик контроля герметичности; D1 - диаметр патрубка подвода рабочей среды; D2 - диаметр патрубка для присоединения дренажного трубопровода; ![]() - диаметр проходного сечения номинальной части КП СОД;

- диаметр проходного сечения номинальной части КП СОД; ![]() - диаметр проходного сечения расширенной части КП СОД; L - минимальная длина КП СОД; L1 - минимальная длина расширенной части КП СОД; L2 - расстояние от затвора до патрубка отвода рабочей среды; L3 - минимальное расстояние между патрубками отвода рабочей среды; H - расстояние от оси КП СОД до опоры

- диаметр проходного сечения расширенной части КП СОД; L - минимальная длина КП СОД; L1 - минимальная длина расширенной части КП СОД; L2 - расстояние от затвора до патрубка отвода рабочей среды; L3 - минимальное расстояние между патрубками отвода рабочей среды; H - расстояние от оси КП СОД до опоры

Рисунок 2 - Общий вид камеры приема средств очистки и диагностирования

6.2.16 Конструктивные размеры КП СОД устанавливают в КД (в т.ч. ТУ) в соответствии с требованиями заказчика.

6.2.17 На патрубках отвода рабочей среды КП СОД предусмотрены решетки.

6.2.18 Ребра решетки изготавливают из листового или рулонного проката углеродистых или низколегированных марок стали, которые соответствуют механическим свойствам, приведенным в 6.3.10.

6.2.19 Конструктивные параметры решеток устанавливают в КД (в т.ч. ТУ) по требованию заказчика.

6.2.20 Характеристики патрубков камер устанавливают в КД (в т.ч. ТУ) по требованию заказчика.

6.2.21 На патрубках для присоединения трубопроводов газовоздушной линии устанавливают шаровые краны класса герметичности А (видимые утечки отсутствуют) по ГОСТ 9544, с комбинированным присоединением к трубопроводу (со стороны камеры - сварное, с другой - фланцевое с ответным фланцем).

6.2.22 Требования к сварке и качеству сварных швов - в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

6.2.23 Сварочные материалы подлежат аттестации в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

________________

В Российской Федерации действует РД 03-613-03 "Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов".

Сварочное оборудование и технология сварки подлежат аттестации в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт![]() .

.

________________

![]() В Российской Федерации действуют РД 03-614-03 "Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов" и РД 03-615-03 "Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов".

В Российской Федерации действуют РД 03-614-03 "Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов" и РД 03-615-03 "Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов".

6.2.24 Сварку выполняют после подтверждения правильности сборки и отсутствии/устранения дефектов на всех поверхностях, подлежащих сварке.

6.2.25 Все сварные швы камер подлежат клеймению, позволяющему определить сварщика, выполнившего эти швы.

Место клеймения заключают в четко видимую рамку, выполненную несмываемой краской.

6.2.26 По согласованию с заказчиком вместо клеймения сварных швов допускается прилагать к паспорту камеры схему расположения швов с указанием и подписью исполнителей.

6.2.27 Отверстия под патрубки и штуцера располагают вне сварных швов.

6.2.28 Корпус камеры, изготовленный из обечайки, допускается выполнять не более чем с двумя продольными швами. Обечайки изготавливают из листов максимально возможной длины. Ширина вставки при сварке обечаек - не менее 400 мм.

6.2.29 Продольные сварные швы смежных обечаек и сварные швы переходов камер смещают относительно друг друга на величину, кратную трем наибольшим соединяемым толщинам, но не менее чем на 100 мм между осями сварных швов.

6.2.30 При сборке корпуса камеры из обечаек продольные сварные швы обечаек располагают на расстоянии не менее 150 мм от верхней образующей камеры.

6.2.31 Допустимая ширина листа обечайки между кольцевыми сварными швами - не менее 800 мм, ширина замыкающей вставки - не менее 400 мм.

6.2.32 Фланцы камер - в соответствии с ГОСТ 28759.5 и ГОСТ 33259.

6.2.33 Наличие заусенцев и забоин на резьбовых соединениях не допускается. Разрыв ниток на стяжных винтах и гайках в затворах камер не допускается.

6.2.34 На камерах предусмотрены строповые устройства. Строповые устройства - по ГОСТ 13716. Грузоподъемность каждого стропового устройства - не менее силы, действующей на строповое устройство при минимальном количестве строповых устройств, одновременно участвующих в подъеме камеры.

6.2.35 Конструкция и места расположения строповых устройств - в соответствии с КД. Конструкция и размещение строповых устройств обеспечивают исключение контакта строповых тросов с поверхностью камеры при осуществлении погрузочно-разгрузочных работ с целью сохранения антикоррозионного покрытия.

6.2.36 Угол охвата седловой опоры камеры - не менее 120°.

6.2.37 Приварка патрубков и крепление опор к камере - в соответствии с КД.

6.2.38 Патрубки подвода и отвода рабочей среды предназначены для сварного шва с трубопроводом длиной не менее 400 мм. Длина патрубков для присоединения трубопроводов газовоздушной линии и патрубков для присоединения дренажных трубопроводов - не менее 150 мм.

6.2.39 При разделке кромок присоединительных концов патрубков камеры соблюдают выполнение условия

![]() , (1)

, (1)

где ![]() - толщина стенки присоединительных концов патрубка камеры, мм;

- толщина стенки присоединительных концов патрубка камеры, мм;

![]() - временное сопротивление материала патрубка камеры, МПа;

- временное сопротивление материала патрубка камеры, МПа;

![]() - толщина стенки присоединяемого трубопровода, мм;

- толщина стенки присоединяемого трубопровода, мм;

![]() - временное сопротивление материала присоединяемого трубопровода, МПа.

- временное сопротивление материала присоединяемого трубопровода, МПа.

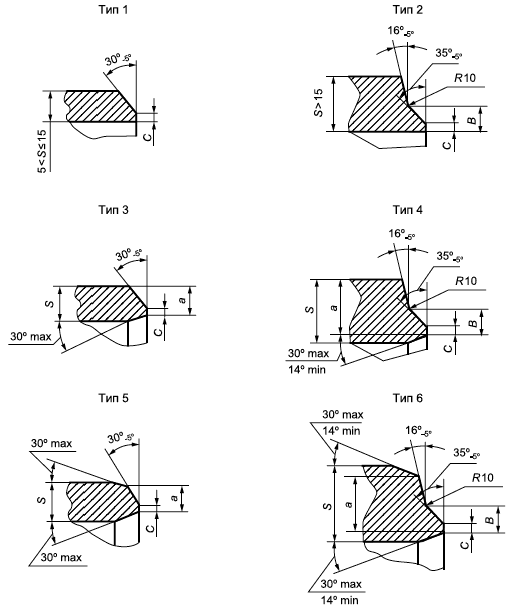

6.2.40 Типы механической обработки патрубков приведены на рисунке 3.

|

S - толщина стенки; a - размер для присоединения трубы или переходного кольца; C - ширина кольцевого притупления; B - высота фаски

Рисунок 3 - Типы механической обработки патрубков

6.2.41 В зависимости от толщины стенки присоединительных концов патрубков применяют следующие типы кромок (см. рисунок 3):

- свыше 5 до 15 мм - тип 1;

- свыше 15 мм - тип 2;

- на патрубках с наружными диаметрами большими, чем наружный диаметр присоединяемой трубы, - типы 5 и 6.

6.2.42 Если разность толщин стенок присоединительных концов патрубков и присоединяемой трубы не более 2,5 мм (для толщин стенок, максимальная из которых 12 мм и менее) и 3 мм (для толщин стенок, максимальная из которых более 12 мм), то внутренний скос не производят (типы 1 и 2).

6.2.43 Если разность толщин стенок превышает значения, указанные в 6.2.41, но не более 0,5 толщины более тонкой из стыкуемых стенок, то производят внутренний скос кромки (тип 3 и 4).

6.2.44 Ширина кольцевого притупления - (1,8±0,8) мм.

6.2.45 Если отношение толщин стенки детали и трубы превышает 1,5, то по согласованию с заказчиком/изготовителем предусматривают переходные кольца.

6.2.46 Временное сопротивление разрыву и предел текучести металла переходного кольца - не ниже аналогичных характеристик присоединяемого трубопровода.

6.2.47 Вариант соединения камеры при помощи переходного кольца приведен на рисунке 4.

|

1 - трубопровод; 2 - переходное кольцо; 3 - патрубок камеры

Рисунок 4 - Вариант соединения камеры при помощи переходного кольца

6.2.48 Переходные кольца представляют собой цилиндрическую обечайку длиной:

- не менее 250 мм для камеры до DN 500 включительно;

- не менее 400![]() мм для камеры свыше DN 500.

мм для камеры свыше DN 500.

6.2.49 Один конец переходного кольца механически обрабатывают для стыковки с торцом патрубка камеры, а другой конец - для стыковки с присоединяемым трубопроводом. Разделка кромок переходного кольца соответствует разделкам кромок патрубка и присоединяемого трубопровода.

6.2.50 Переходные кольца имеют не более двух продольных швов.

6.2.51 Конструкция камеры в блочном исполнении предусматривает применение тягового механизма. Конструкция тягового механизма (лебедка, кранбалка, тросовая система) обеспечивает работу с внутритрубными очистными, диагностическими, разделительными и герметизирующими устройствами, а также учитывает наличие сильного магнитного поля при проведении технического диагностирования внутритрубными магнитными дефектоскопами.

6.2.52 На камеры наносят наружное антикоррозионное покрытие в заводских условиях.

6.2.53 При проведении работ по нанесению антикоррозионного покрытия обеспечивают защиту от попадания абразивных и антикоррозионных материалов на прокладочные и уплотнительные детали, стальные поверхности, не подлежащие нанесению антикоррозионного покрытия, а также во внутренние полости корпуса камеры.

6.2.54 Перед нанесением антикоррозионного покрытия на все крепежные и соединительные детали камеры наносят консервационную смазку или защитные колпаки.

6.2.55 Антикоррозионное покрытие способно выдерживать воздействие окружающей среды без отслаивания, растрескивания и нарушения сплошности при хранении, транспортировании и последующей эксплуатации изолированной камеры.

6.2.56 Перед нанесением антикоррозионного покрытия наружную поверхность камеры подвергают механической, абразивно-струйной или дробеметной обработке.

6.2.57 Поверхность камеры перед началом очистки - сухая, очищенная от любых загрязнений (масло, жир, временное консервационное покрытие). На поверхности камеры не допускаются дефекты (вмятины, раковины, задиры, трещины), острые выступы, заусенцы, капли металла, шлаков, окалины. При невозможности устранения перечисленных дефектов механическим методом камеру бракуют и антикоррозионное покрытие не наносят.

6.2.58 Степень очистки поверхности камеры после абразивно-струйной обработки - не ниже Sa 2![]() . Шероховатость очищенной поверхности камеры Rz - от 40 до 120 мкм. Запыленность поверхности камеры после очистки - не более степени 3

. Шероховатость очищенной поверхности камеры Rz - от 40 до 120 мкм. Запыленность поверхности камеры после очистки - не более степени 3![]() .

.

________________

См. [2]*.

![]() См. [3]*.

См. [3]*.

* Поз. [2], [3] см. раздел Библиография. - .

6.2.59 Температура поверхности камеры при выполнении работ по очистке и нанесению антикоррозионного покрытия - не менее 5°С, относительная влажность воздуха - не более 90%. Для предотвращения конденсации влаги перед нанесением антикоррозионного покрытия температуру металлической поверхности устанавливают на 3°С выше точки росы. Время между проведением очистки и нанесением антикоррозионного покрытия - не более 2 ч.

6.2.60 Выбор системы антикоррозионного покрытия и его номинальной толщины в зависимости от климатической зоны, категории размещения оборудования и коррозионной агрессивности атмосферы - по ГОСТ 9.407.

6.2.61 Применяемые лакокрасочные материалы - по ГОСТ 19007.

6.2.62 Материалы деталей камеры и их покрытия обладают стойкостью к рабочей среде.

6.2.63 Наличие антикоррозионного покрытия не влияет на неразрушающий контроль стенок камеры.

6.2.64 Допустимые максимальные значения толщины антикоррозионного покрытия - по ТД на систему антикоррозионного покрытия, но не более двукратного значения номинальной толщины антикоррозионного покрытия. Антикоррозионное покрытие - однородное. На антикоррозионном покрытии не допускается наличие пропусков, пузырей, вздутий и мест отслоений. На поверхности антикоррозионного покрытия допускаются локальные утолщения и наплывы, не снижающие толщину антикоррозионного покрытия менее установленных требований.

6.2.65 Допускается не наносить антикоррозионное покрытие на концевые участки камеры при последующем выполнении сварочных работ. Длина концевых участков камеры без антикоррозионного покрытия - от (80±20) до (100±20) мм. По согласованию с заказчиком допускается поставка камер с длиной неизолированных концевых участков патрубков от 120 до 150 мм.

6.2.66 Угол скоса антикоррозионного покрытия к металлической поверхности - не более 30°.

6.3 Сырье, материалы, покупные изделия

6.3.1 При изготовлении деталей камер используют материалы, которые соответствуют стандартам государств - участников Соглашения, принявших настоящий стандарт, и имеют разрешение к применению данных материалов в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

6.3.2 Химический состав и механические свойства материалов - в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт. Химический состав и механические свойства материалов подтверждают сертификатами изготовителей, при их отсутствии - протоколами испытаний изготовителя по методике, предусмотренной НД на соответствующий материал.

6.3.3 Расчетная температура стенки камеры при выборе материалов – 100°С.

6.3.4 Материалы способны сохранять стойкость к рабочей и окружающей среде. Скорость коррозии материала корпуса и сварных швов при воздействии внешних факторов - не более 0,1 мм/г.

6.3.5 Значение эквивалента углерода ![]() , характеризующего свариваемость стали, - не более 0,44 в соответствии с ГОСТ 31447.

, характеризующего свариваемость стали, - не более 0,44 в соответствии с ГОСТ 31447.

Значение эквивалента углерода ![]() определяют по формуле

определяют по формуле

![]() , (2)

, (2)

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() - массовые доли в стали соответственно углерода, марганца, хрома, молибдена, ванадия, меди, никеля, %.

- массовые доли в стали соответственно углерода, марганца, хрома, молибдена, ванадия, меди, никеля, %.

Медь, никель, хром, содержащиеся в сталях как примеси, при расчете ![]() не учитывают, если их суммарное содержание не превышает 0,2%.

не учитывают, если их суммарное содержание не превышает 0,2%.

6.3.6 После сварки камеры подлежат термообработке. Режимы термообработки определяет изготовитель.

6.3.7 Корпусные детали подвергают термообработке, при этом для толщин стенок:

- не более 18 мм применяют высокотемпературный отпуск;

- свыше 18 мм применяют нормализацию или закалку с отпуском.

6.3.8 Твердость термообработанных материалов в зоне термического влияния после сварки:

- для низкоуглеродистой стали - не более 250 ![]() ;

;

- низколегированной стали - не более 275 ![]() .

.

6.3.9 Остаточная намагниченность камеры - не более 2 ГА/м.

6.3.10 Испытания на ударный изгиб для основного металла проводят на образцах KCV по ГОСТ 9454 в зависимости от толщины стенки на образцах типов 11-13, а для сварных соединений в соответствии с ГОСТ 6996 типов IX-XI.

6.3.11 Механические свойства материала камер приведены в таблице 1.

Таблица 1 - Механические свойства материала камер

Наименование | Твердость, не более | Предел текучести | Ударная вязкость при температуре минус 40°С (для климатического исполнения У) и минус 60°С (для климатического исполнения ХЛ), Дж/см | |

Корпус, опоры, патрубки | Низкоуглеродистая сталь | 200 | 245 | 24,5 |

Низколегированная сталь | 240 | |||

Коррозионно-стойкая сталь | В соответствии с НД на марку стали | |||

Шпильки, болты | - | 590 | 30,0 | |

Гайки | - | 440 | 30,0 | |

6.3.12 Обозначение материалов, применяемых для изготовления камер, сборочных единиц, деталей, а также их массу указывают в КД.

6.3.13 Материалы крепежных деталей выбирают с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца. При этом разница в значениях коэффициентов линейного расширения - не более 10%.

6.3.14 Гайки и шпильки для соединений, работающих под давлением, изготавливают из сталей с разной твердостью таким образом, чтобы твердость гаек была ниже твердости шпилек не менее чем на 15 НВ.

6.3.15 Уплотнительные элементы затвора выполняют из маслобензостойких материалов. Материал уплотнительных элементов предназначен для работы в рабочей среде с параметрами, установленными в 6.1.1.2, а также при температурах окружающей среды по климатическому исполнению по ГОСТ 15150. Не допускается искрообразование между затвором и корпусом камеры.

6.3.16 Оборудование и инструмент, применяемые при эксплуатации (в том числе при техническом обслуживании), должны исключать искрообразование.

6.3.17 Допускается замена материалов на другие марки, свойства которых не ухудшают качества деталей и камеры в целом, соответствуют КД и настоящему стандарту.

6.3.18 Применяемые материалы, качество деталей и камеры в целом обеспечивают надежную эксплуатацию камеры в течение срока службы - не менее 30 лет.

6.3.19 Затвор может быть изготовлен по отдельным ТУ производителей затворов и являться покупным изделием.

6.4 Комплектность

6.4.1 В комплект поставки камер входят:

- камера в собранном виде в соответствии с требованиями КД;

- ответные фланцы, рабочие прокладки и крепежные детали, не требующие замены при монтаже;

- комплект прокладок к затвору;

- площадки для обслуживания (по указанию в заказе для блочного исполнения);

- запасовочное устройство (для КЗ СОД в блочном исполнении);

- стальной трос, рассчитанный на максимальное усилие при запасовке/выемке внутритрубных, очистных, диагностических, разделительных и герметизирующих устройств (для блочного исполнения);

- багор для выемки внутритрубных очистных, диагностических, разделительных и герметизирующих устройств (для КЗ СОД);

- консольный кран с талью (по указанию в ТД для блочного исполнения);

- тяговый механизм (для блочного исполнения);

- лоток [специальный лоток при запасовке внутритрубных очистных, диагностических, разделительных и герметизирующих устройств без применения запасовочного устройства и стального троса (по требованию заказчика для блочного исполнения)];

- поддон для сбора нефтешлама (для КП СОД в блочном исполнении);

- манометр класса точности до 1,0;

- датчик контроля герметичности;

- сигнализатор прохождения СОД;

- датчик давления с пределом допускаемой погрешности ±0,1%;

- запасные части (в соответствии с ТД);

- фундаментные болты для крепления камеры в проектном положении (в соответствии с ТД).

6.4.2 Все средства измерения, входящие в комплект поставки (см. 6.4.1), соответствуют стандартам на данный тип и имеют действующую отметку о поверке.

6.4.3 Изготовитель направляет с камерой следующие сопроводительные документы:

- сборочный чертеж со спецификацией;

- ведомость запасных частей;

- паспорт камеры. Содержание паспорта камеры - в соответствии с приложением А. К паспорту камеры прикладывают протокол результатов исправления дефектов (при наличии исправлений), схему расположения сварных швов с указанием и подписью исполнителей (при отсутствии клеймения), заключение по результатам неразрушающего контроля сварных швов;

- инструкцию по монтажу, включая схему с монтажной маркировкой;

- руководство по эксплуатации, включая меры безопасности, порядок эксплуатации, объем, методы и периодичность контроля, ремонта, технического диагностирования и освидетельствования;

- ТД на комплектующие изделия в объеме поставки изготовителя (тяговый механизм, консольный кран с талью, манометры, датчики и т.д.);

- акт проведения гидравлических испытаний камеры на прочность и герметичность;

- акт о проведении контрольной сборки или контрольной проверки геометрических размеров;

- упаковочный лист и комплектовочная ведомость с полным перечнем упаковочных единиц;

- чертежи быстроизнашивающихся деталей (уплотнительные элементы);

- разрешительные документы на применение на опасных производственных объектах (в соответствии с требованиями стандартов государств - участников Соглашения, принявших настоящий стандарт).

6.5 Маркировка

6.5.1 Каждую камеру снабжают табличкой, выполненной по ГОСТ 12971. Размеры таблички - не менее 100х60 мм. Табличку размещают на видном месте. Для камер, не подлежащих теплоизоляции, табличку крепят на приварном подкладном листе, приварной скобе, приварных планках или кронштейне. Для камер, подлежащих теплоизоляции, табличку крепят на приварной скобе, планке или кронштейне, размеры которых обеспечивают доступ к табличке после нанесения теплоизоляции.

6.5.2 На табличку наносят:

- наименование или товарный знак изготовителя;

- наименование камеры (при необходимости);

- условное обозначение камеры;

- порядковый номер камеры по системе, принятой у изготовителя;

- расчетное давление, МПа;

- номинальное давление, МПа;

- пробное давление, МПа;

- допустимую максимальную и минимальную рабочую температуру стенки камеры, °С;

- массу камеры, кг;

- год изготовления;

- клеймо ОТК.

6.5.3 На наружной поверхности стенки камеры под табличкой наносят следующую маркировку:

- наименование или товарный знак изготовителя;

- порядковый номер камеры по системе, принятой у изготовителя;

- год изготовления;

- клеймо ОТК;

- наименование камеры (при необходимости);

- условное обозначение камеры.

Маркировку камеры наносят клеймением или гравировкой. Глубина маркировки - от 0,2 до 0,3 мм. Маркировку заключают в рамку, выполненную атмосферостойкой краской, и защищают бесцветным лаком или тонким слоем смазки.

Состав и объем маркировки может быть изменен по требованию заказчика.

6.5.4 На камеру наносят несмываемой краской:

- условные обозначения на строповые устройства;

- стрелки красного цвета, указывающие направление потока рабочей среды, на двух противоположных сторонах камеры;

- монтажные метки (риски), фиксирующие в плане главные оси камеры, для выверки ее проектного положения на фундаменте;

- отметки, указывающие положение центра масс на обечайке камеры, при этом отметки располагают на двух противоположных сторонах камеры.

6.5.5 На опорах камеры наносят диаметр отверстий под регулировочные болты несмываемой краской вблизи от одного из отверстий (при наличии регулировочных болтов в опорной конструкции камеры).

6.5.6 Транспортная маркировка на каждой отгружаемой камере - по ГОСТ 14192. Транспортная маркировка содержит:

- наименование грузополучателя;

- наименование пункта назначения;

- количество грузовых мест и порядковый номер места через дробь;

- наименование грузоотправителя;

- массы брутто и нетто грузового места, кг;

- габаритные размеры грузового места (длина, ширина и высота), см.

6.5.7 Транспортную маркировку на неупакованных узлах изделия выполняют на фанерных или металлических ярлыках размером 148х210 мм по ГОСТ 14192. Ярлыки надежно закрепляют на видном месте.

6.5.8 На камеру наносят следующие манипуляционные знаки: "Центр тяжести" и "Место строповки". Несмываемой краской наносят условные обозначения на строповые устройства.

6.6 Упаковка

6.6.1 Камеры поставляют заказчику узлами без упаковки.

6.6.2 Все отверстия, патрубки, штуцера закрывают заглушками или пробками для обеспечения защиты от загрязнений и повреждений внутренней полости камеры и механической обработки патрубков.

6.6.3 Все съемные, сменные детали и узлы камеры упаковывают в деревянные ящики. Упаковка - в соответствии с ГОСТ 23170.

6.6.4 Крепежные детали упаковывают в ящики и консервируют согласно инструкции изготовителя, а шпильки/болты фланцевых соединений дополнительно упаковывают в упаковочные материалы.

6.6.5 КД и эксплуатационные документы, прилагаемые к камере, упаковывают в водонепроницаемую бумагу или бумагу с полиэтиленовым покрытием и вкладывают в герметичный пакет, изготовленный из полиэтиленовой пленки толщиной не менее 150 мкм. Швы пакета сваривают (заклеивают). Пакет дополнительно оборачивают водонепроницаемой бумагой или полиэтиленовой пленкой, края которой сваривают (заклеивают).

6.6.6 При отгрузке камеры ТД должна крепиться внутри камеры или на камере. При этом на камеру должна быть нанесена надпись "Документация находится здесь".

6.6.7 Каждое грузовое место должно иметь свой упаковочный лист, который вкладывают в пакет из водонепроницаемой бумаги или бумаги с полиэтиленовым покрытием. Пакет дополнительно упаковывают в водонепроницаемую бумагу и размещают в специальном кармане, изготовленном в соответствии с ТД. Карман крепят около маркировки груза.

6.6.8 Второй экземпляр упаковочного листа или комплектовочной ведомости вместе с ТД упаковывают непосредственно в камеру.

6.6.9 ТД и второй экземпляр упаковочного листа допускается отправлять отдельно от камеры.

7 Безопасность

7.1 Общие положения

7.1.1 Безопасность конструкции, монтажа и эксплуатация камер - в соответствии с ГОСТ 12.1.010, ГОСТ 12.2.003, ГОСТ 12.2.044, правилами проектирования, изготовления, приемки и безопасной эксплуатации магистральных трубопроводов в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

7.1.2 Вращающиеся и трущиеся детали запасовочного устройства изготавливают из материалов, исключающих искрообразование.

7.1.3 Применяемое электрооборудование (сигнализатор прохождения СОД, датчик давления камер и т.п.) выполняют во взрывозащищенном исполнении. Уровень и вид взрывозащиты - по ГОСТ 30852.13.

7.1.4 Цвета сигнальной и опознавательной окраски узлов, деталей, приспособлений и элементов оборудования, которые могут служить источником опасности для рабочих, а также предупреждающих знаков, поверхностей оградительных и защитных устройств - по ГОСТ 12.4.026.

7.2 Безопасность при эксплуатации

7.2.1 Эксплуатация камер при параметрах, выходящих за пределы, установленные в 6.1.2.8, не допускается.

7.2.2 После установки камер на месте эксплуатации выполняют заземление и обеспечивают молниезащиту площадки в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

7.2.3 На камерах предусматривают устройство для подключения заземляющего проводника к запасовочному лотку сваркой или при помощи болтовых соединений. Для болтовых соединений должны быть предусмотрены меры против ослабления контакта.

7.2.4 К эксплуатации камер допускается только квалифицированный персонал, прошедший обучение согласно стандартам государств - участников Соглашения, принявших настоящий стандарт, сдавший экзамен на право обслуживания данного оборудования.

7.2.5 Проведение ремонтных работ на камерах, находящихся под давлением, не допускается.

7.2.6 Перед открытием крышки камеры необходимо убедиться в отсутствии избыточного давления и рабочей среды в камере.

7.2.7 При выполнении ремонтных работ применяют инструмент, исключающий искрообразование.

7.2.8 При заполнении камеры и во время подъема давления:

- необходимо убедиться в закрытии затвора, наличии и правильной установке предохранительного устройства;

- необходимо заполнить камеру до полного вытеснения воздуха из нее;

- не допускается заполнять камеру при закрытом воздушнике;

- после полного заполнения камеры рабочей средой необходимо перекрыть патрубок для присоединения трубопровода газовоздушной линии;

- следует прекратить подъем давления при обнаружении в элементах камеры трещин, выпучин, погнутостей, пропусков, течи или потения в сварных швах, негерметичности камеры.

7.2.9 Во время подъема давления и нахождения камеры под рабочим давлением запрещается:

- находиться перед крышкой затвора камеры и в зоне с углом расхождения от оси камеры от 30° до 40° на расстоянии не более 150 м;

- размещать источники огня на расстоянии не более 150 м от камеры;

- во время подъема давления подходить к камере ближе 3 м.

7.2.10 Нахождение камеры под давлением - не более 72 ч, если камера отсечена от технологических/магистральных трубопроводов запорной арматурой.

7.2.11 Освещенность рабочих мест органов управления и приборов контроля при эксплуатации камер - в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

7.2.12 Камеры не являются источниками шума, вибрации, ультразвуковых колебаний.

7.3 Безопасность при транспортировании и хранении

7.3.1 Безопасность при погрузочно-разгрузочных работах - в соответствии с ГОСТ 12.3.009.

7.3.2 Строповку камер производят в соответствии со схемой строповки, которую представляют на сборочном чертеже.

7.3.3 В руководстве по эксплуатации перечислены требования, обеспечивающие безопасность при транспортировании и хранении камер:

а) транспортирование и хранение камер проводят с учетом всех требований по безопасности, предусмотренных изготовителем камер;

б) после истечения установленного срока хранения камеру подвергают переконсервации;

в) транспортирование камер проводят в соответствии с правилами, действующими на конкретных видах транспорта;

г) погрузку, разгрузку, транспортирование и складирование камер проводит аттестованный персонал с соблюдением безопасности при выполнении данных работ.

7.3.4 Установка и крепление камеры на транспортном средстве исключают возможность механических повреждений и загрязнений внутренних поверхностей камер и концов патрубков, обработанных под приварку к трубопроводу.

7.4 Система пожарной безопасности

7.4.1 Пожарную безопасность осуществляют системами предотвращения пожара и противопожарной защитой, в том числе организационно-техническими мероприятиями в соответствии с ГОСТ 12.1.004.

7.4.2 При выполнении работ по очистке и техническому диагностированию трубопровода в процессе пуска и приема СОД вокруг камер устанавливают опасную зону на расстоянии не менее 50 м.

8 Охрана окружающей среды

8.1 Камеры способны сохранять герметичность по отношению к внешней среде.

8.2 Детали камеры, вышедшие из строя, отработавшие свой ресурс, предварительно отчищенные и отпаренные, передают на утилизацию в специализированные организации, имеющие лицензию на осуществление деятельности по обезвреживанию и размещению отходов 1, 2 или 3 класса опасности по ГОСТ 12.1.007.

8.3 Материалы и вещества, применяемые для упаковки и консервации, безопасны для людей и окружающей среды.

8.4 Значения по допустимым (по уровню и времени) химическим, механическим, радиационным, электромагнитным воздействиям на окружающую среду - в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

8.5 Концентрация загрязняющих веществ в объектах окружающей среды (водная среда, атмосферный воздух, почва) с учетом их устойчивости - в соответствии со стандартами государств - участников Соглашения, принявших настоящий стандарт.

9 Правила приемки

9.1 Общие положения

9.1.1 Приемку и контроль качества материалов и комплектующих изделий проводит ОТК изготовителя на соответствие настоящему стандарту и КД, утвержденной в установленном порядке, в присутствии представителя заказчика. Результатом приемки является клеймо ОТК на камере и штамп ОТК с подписью в паспорте камеры.

9.1.2 При изготовлении камер проводят входной контроль и операционный контроль, обеспечивающие выполнение работ в соответствии с настоящим стандартом.

9.1.3 Входному контролю подвергают материалы и покупные изделия, качество которых подтверждено сертификатами.

9.1.4 Операционному контролю подвергают сборочные единицы и детали камеры в процессе их изготовления, качество которых подтверждено путем соответствия настоящему стандарту, стандартам государств - участников Соглашения, принявших настоящий стандарт, и КД, утвержденной в установленном порядке.

9.1.5 Если при испытаниях будет обнаружено несоответствие камеры как минимум по одному из проверяемых параметров, то ее бракуют до выявления причин возникновения несоответствий и их устранения.

9.1.6 После устранения обнаруженных несоответствий камеру подвергают повторным испытаниям по всем параметрам.

9.1.7 При положительных результатах повторных испытаний камеру считают принятой.

9.1.8 Если при повторных испытаниях будет обнаружено несоответствие камеры как минимум по одному из проверяемых параметров, то она подлежит окончательной отбраковке.

9.2 Виды и объемы испытаний

9.2.1 Для контроля качества камеры подвергают следующим испытаниям:

- приемочным;

- приемо-сдаточным;

- периодическим;

- типовым.

9.2.2 Приемочные испытания опытного образца камеры проводят с целью подтверждения всех установленных в ТД характеристик, а также для принятия решений о возможности постановки камер на производство.

9.2.3 Приемочные испытания камеры проводят в соответствии с программой и методикой приемочных испытаний изготовителя, которая включает проверку:

а) габаритных и присоединительных размеров;

б) работоспособности затвора;

в) сварных швов;

г) прочности и герметичности;

д) качества поверхности;

е) качества наружного антикоррозионного покрытия;

ж) комплектности камеры;

и) комплектности и содержания сопроводительных документов;

к) маркировки;

л) консервации;

м) упаковки;

н) показателей надежности работы камеры и затвора (наработка до отказа камеры и наработка до отказа уплотнительных элементов затвора).

9.2.4 Результаты приемочных испытаний оформляют актом и протоколом испытаний. Протокол испытаний составляют в соответствии с ГОСТ 15.309.

9.2.5 Каждую серийно выпускаемую камеру подвергают приемо-сдаточным испытаниям в объеме, установленном в перечислениях а)-м) 9.2.3.

9.2.6 Приемо-сдаточные испытания проводят с целью контроля соответствия камеры комплекту КД.

9.2.7 Приемо-сдаточные испытания проводит ОТК изготовителя в соответствии с программой и методикой приемо-сдаточных испытаний.

9.2.8 Результаты приемо-сдаточных испытаний оформляют протоколом испытаний. Протокол испытаний составляют в соответствии с ГОСТ 15.309.

9.2.9 Основанием для принятия решения о приемке камеры являются положительные результаты приемо-сдаточных испытаний.

9.2.10 Периодические испытания проводят с целью подтверждения возможности продолжения изготовления камер по действующей КД и продолжения их приемки. Периодичность испытаний - не реже одного раза в три года.

9.2.11 При периодических испытаниях камер проверяют параметры в объеме, установленном в перечислениях а)-д) и ж)-м) 9.2.3.

9.2.12 Результаты периодических испытаний оформляют актом и протоколом испытаний. Протокол испытаний составляют в соответствии с ГОСТ 15.309.

9.2.13 Типовые испытания проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции камер или технологии изготовления, которые могут повлиять на технические характеристики камеры, в том числе:

- на безопасность;

- взаимозаменяемость;

- совместимость;

- ремонтопригодность;

- технологичность.

9.2.14 Типовые испытания проводят по программе и методике типовых испытаний изготовителя в соответствии с ГОСТ 15.309 (приложение А).

9.2.15 Результаты типовых испытаний оформляют актом и протоколом испытаний. Протокол испытаний составляют в соответствии с ГОСТ 15.309.

9.3 Средства измерения и испытательное оборудование

9.3.1 Механические воздействия на камеру со стороны испытательного оборудования, не указанные в эксплуатационных документах, не допускаются.

9.3.2 Для гидравлического испытания камеры применяют воду температурой от 5°С до 40°С. Образование конденсата на поверхности стенок камеры не допускается.

9.3.3 При проведении испытаний используют средства измерений утвержденного типа, имеющие действующее свидетельство о периодической поверке (калибровке).

9.3.4 Давление при гидравлическом испытании контролируют двумя манометрами. Оба манометра выбирают одного типа, предела измерения, одинаковых классов точности, цены деления. Класс точности манометров - до 1,0 во всем диапазоне измерений. Предел измерений манометров - свыше максимального значения пробного давления ![]() .

.

9.3.5 При проверке габаритных и присоединительных размеров применяют рулетку по ГОСТ 7502, штангенциркуль по ГОСТ 166, кронциркуль по ГОСТ 24472 и иные средства измерения, обеспечивающие погрешность не более 30% установленного допуска.

9.3.6 Испытания проводят на испытательном оборудовании, аттестованном в установленном порядке, имеющем действующее свидетельство об аттестации, укомплектованном средствами защиты и приборами, имеющем эксплуатационные документы и паспорт.

10 Методы контроля

10.1 Качество материалов камеры проверяют наличием сертификатов качества на данный вид материала. Материалы, качество которых не подтверждено сертификатами качества или отсутствуют данные на отдельные виды испытаний, подвергают необходимым испытаниям; до запуска материалов в производство их принимает ОТК изготовителя.

10.2 Габаритные и присоединительные размеры проверяют после проведения гидравлических испытаний на прочность и герметичность, а также после окончательной обработки патрубков.

10.3 Обязательному контролю подлежат следующие габаритные и присоединительные размеры камеры:

- общая длина камеры;

- наружные диаметры номинальной части камеры;

- наружные диаметры расширенной части камеры;

- наружные диаметры патрубков;

- длина номинальной части камеры;

- длина расширенной части камеры;

- длина патрубков, предназначенных для сварного шва с трубопроводами;

- овальность расширенной и номинальной части камеры по концевым участкам и телу камеры;

- расстояние от плоскости затвора камеры до патрубка подвода/отвода рабочей среды;

- расстояние от оси камеры до опоры;

- расстояние от патрубка подвода рабочей среды до патрубка для установки запасовочного устройства (для КЗ СОД);

- расстояние между патрубками отвода рабочей среды (для КП СОД);

- основные показатели решеток (толщина ребра, расстояние между ребрами, расстояние между крайними ребрами и внутренней поверхностью ответвления, количество ребер).

10.4 Проверку габаритных и присоединительных размеров проводят на соответствие КД и настоящего стандарта.

10.5 Разделку кромок присоединительных концов патрубков камеры проверяют универсальным шаблоном сварщика на соответствие НД, определяющим требования к выполнению сварочных работ.

10.6 Наружный диаметр номинальной и расширенной части камеры ![]() вычисляют по формуле на соответствие КД

вычисляют по формуле на соответствие КД

![]() , (3)

, (3)

где - периметр камеры в поперечном сечении, измеренный металлической рулеткой, мм;

![]() - толщина ленты измерительной рулетки, мм;

- толщина ленты измерительной рулетки, мм;

![]() - нормативная погрешность при измерении периметра камеры, мм.

- нормативная погрешность при измерении периметра камеры, мм.

10.7 Овальность расширенной и номинальной части камеры по концевым участкам измеряют при помощи штангенциркуля по ГОСТ 166, по телу камеры - кронциркулем по ГОСТ 24472 на соответствие КД.

10.8 Расстояние от оси расширенной части камеры до опоры ![]() вычисляют по формуле на соответствие КД (см. 6.2.13 и 6.2.16)

вычисляют по формуле на соответствие КД (см. 6.2.13 и 6.2.16)

![]() , (4)

, (4)

![]() - внутренний диаметр номинальной и расширенной части камеры, который вычисляют по формуле

- внутренний диаметр номинальной и расширенной части камеры, который вычисляют по формуле

![]() , (5)

, (5)

где ![]() - наружный диаметр камеры, мм;

- наружный диаметр камеры, мм;

![]() - толщина стенки, мм;

- толщина стенки, мм;

![]() - расстояние от нижней образующей расширенной части камеры до опоры, мм.

- расстояние от нижней образующей расширенной части камеры до опоры, мм.

10.9 Работоспособность затвора камеры проверяют на соответствие КД и настоящему стандарту в следующем объеме:

- испытания поворотного устройства затвора на прочность и жесткость;

- проверка времени открытия-закрытия затвора;

- проверка усилия на штурвале при открытии-закрытии затвора камеры;

- проверка блокирующего устройства затвора;

- проверка предохранительного устройства затвора.

10.10 Прочность и жесткость поворотного устройства затвора проверяют испытанием статической нагрузкой путем подвешивания дополнительного груза (не менее 25% от массы крышки, массу указывают в КД) с выдержкой при максимальном угле открытия в течение не менее 60 мин.

10.11 После снятия статической нагрузки остаточные деформации и провисание крышки и элементов поворотного устройства не допускаются. Испытание проводят после сборки затвора на корпусе камеры до проведения гидравлических испытаний камеры.

10.12 Контроль работоспособности блокировочного устройства проводят после сборки затвора на камере. При проверке работоспособности устройства камера находится без давления, затвор закрыт, блокировочное устройство установлено и находится в рабочем состоянии.

10.13 Блокировочное устройство затвора в закрытом положении не позволяет открываться полухомутам затвора при вращении стяжных винтов с усилием на штурвале, не менее чем на 25% превышающем допустимое усилие согласно 6.1.4.4.

10.14 Работоспособность предохранительного устройства затвора проверяют при проведении гидравлических испытаний камеры на прочность. Для проведения проверки предохранительного устройства затвор закрыт, камера находится под избыточным давлением, предохранительное устройство - в рабочем состоянии. Контроль проводят при установившемся давлении с выдержкой не менее 10 мин для каждого фиксированного значения давления в камере: 0,03·PN; 0,5·PN; 1,0·PN; 1,1·PN.

10.15 Герметичность затвора проверяют при нагружении избыточным давлением, равным PN, в течение не менее 10 мин после каждого цикла "открытие-закрытие" затвора. Количество циклов - не менее трех. Проверку герметичности затвора проводят после гидравлических испытаний камеры на прочность.

10.16 Для проверки уплотнительных элементов затвора до замены проводят 150 циклов "открытие-закрытие".

10.17 Оценку качества сварных швов камеры проводят с использованием следующих методов контроля:

- визуальный и измерительный контроль;

- механические испытания;

- металлографические исследования;

- радиографический и ультразвуковой контроль;

- цветная или магнитопорошковая дефектоскопия.

10.18 Сварочные работы выполняются сварщиками, аттестованными в соответствии с правилами аттестации сварщиков и специалистов сварочного производства согласно НД государств - участников Соглашения, принявших настоящий стандарт.

________________

В Российской Федерации действует РД 03-495-02 "Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства".

10.19 Для выявления наружных дефектов все сварные швы подлежат визуальному и измерительному контролю в соответствии с НД государств - участников Соглашения, принявшего настоящий стандарт![]() .

.

________________

![]() В Российской Федерации действует РД 03-606-03 "Инструкция по визуальному и измерительному контролю".

В Российской Федерации действует РД 03-606-03 "Инструкция по визуальному и измерительному контролю".

10.20 Механическим испытаниям должны подвергаться стыковые сварные швы в целях проверки соответствия их механических свойств согласно 6.2.22. Испытания необходимо проводить на образцах, изготовленных по ГОСТ 6996, из контрольных стыковых сварных швов однотипных производственным образцам (корпус - затвор; расширенная часть корпуса - номинальная часть корпуса).

10.21 Стыковые сварные швы камеры, определяющие ее прочность (продольные швы обечаек, кольцевые сварные швы корпуса камеры и затвора), необходимо подвергать металлографическим исследованиям. Металлографические макроисследования и микроисследования должны проводить на одном образце от каждого контрольного сварного шва.

10.22 Для выявления внутренних дефектов все сварные швы камеры, работающей под давлением, контролируют с помощью ультразвукового и радиографического метода контроля по ГОСТ 7512. Объем контроля каждым методом - 100%.

10.23 Цветной и магнитопорошковой дефектоскопии следует подвергать сварные швы, недоступные для осуществления контроля радиографическим или ультразвуковым методом по ГОСТ 18442 и по ГОСТ 21105.

10.24 Допускается пересечение стыковых швов корпуса угловыми швами приварки внутренних и внешних устройств (опорных элементов и т.п.) при условии контроля всего перекрываемого участка шва корпуса и прилегающих к нему участков шириной не менее 50 мм радиографическим и ультразвуковым методом.

10.25 Материалы основных элементов камеры, работающих под давлением, изготовленные:

- из листового проката, подвергают ультразвуковому контролю в объеме 100% по классу сплошности 1 в соответствии с ГОСТ 22727;

- поковки, подвергают ультразвуковому контролю в объеме 100% в соответствии с ГОСТ 20415.

10.26 Проверку термообработки камеры осуществляют методом проверки фактических режимов термообработки на соответствие требованиям, указанным в КД.

10.27 Для измерения твердости применяют малогабаритные переносные приборы (твердомеры).

10.28 Измерение остаточной магнитной индукции проводят на торцах корпуса камер поверенным магнитометром (миллитесламетром) по ТД изготовителя.

10.29 Дополнительно обработанные кромки деталей камер проверяют капиллярным методом по ГОСТ 18442 (класс чувствительности II) или магнитопорошковой дефектоскопией по ГОСТ 21105 (уровень чувствительности Б) на отсутствие трещин, выходящих на кромки.

10.30 Прочность и герметичность камеры проверяют гидравлическими испытаниями.

10.31 Гидравлические испытания камер должны быть проведены до нанесения защитного антикоррозионного покрытия.

Пробное давление ![]() при гидравлическом испытании камеры на прочность принимают равным 1,5·PN. Время выдержки камеры под пробным давлением - не менее 60 мин.

при гидравлическом испытании камеры на прочность принимают равным 1,5·PN. Время выдержки камеры под пробным давлением - не менее 60 мин.

После выдержки под пробным давлением ![]() давление снижают до PN и проводят гидравлические испытания на герметичность. Время выдержки при испытании на герметичность должно быть достаточным для осмотра наружной поверхности камеры, всех ее разъемных и сварных швов, но не менее 30 мин.

давление снижают до PN и проводят гидравлические испытания на герметичность. Время выдержки при испытании на герметичность должно быть достаточным для осмотра наружной поверхности камеры, всех ее разъемных и сварных швов, но не менее 30 мин.

10.32 Проверку камеры на подтверждение требований надежности определяют числом циклов нагружения камеры номинальным давлением PN и количеством циклов "открытие-закрытие" затвора в соответствии с 6.1.2.3.

10.33 Проверку качества поверхности деталей, сборочных единиц и элементов камеры проводят с помощью визуального и измерительного контроля.

Проверку качества поверхности камеры под нанесение защитного антикоррозионного покрытия проводят на соответствие ГОСТ 9.407, ГОСТ 19007 и 6.2.56-6.2.59.

10.34 Проверку качества наружного антикоррозионного покрытия камеры проводят в соответствии с ГОСТ 9.407, ГОСТ 19007 и 6.2.60-6.2.66.

10.35 Проверку комплектности камеры проводят визуально на соответствие 6.4 и КД.

10.36 Проверку комплектности и содержания сопроводительных документов проводят визуально на соответствие 6.4.3 с учетом НД государств - участников Соглашения, принявших настоящий стандарт.

10.37 Проверку маркировки, упаковки и консервации камеры проводят визуально на соответствие 6.5, 6.6, 11.8-11.11 и КД.

11 Транспортирование и хранение

11.1 Камера предназначена для транспортирования железнодорожным, автомобильным и водным транспортом в соответствии с требованиями правил перевозки грузов, действующих на каждом виде транспорта.

11.2 Условия транспортирования и хранения камеры в части воздействия климатических факторов соответствуют группе 8 (ОЖ3) по ГОСТ 15150 и таблице 1.

11.3 Условия транспортирования камеры в части воздействия механических факторов соответствуют жестким условиям (Ж) по ГОСТ 23170.

11.4 При транспортировании и хранении камеру защищают от механических повреждений и деформаций. Перемещение камеры волоком запрещается.

11.5 Выполнение погрузочно-разгрузочных работ - в соответствии с ГОСТ 12.3.009. Условия хранения обеспечивают сохраняемость геометрических размеров, прочности, герметичности и работоспособности камеры, а также заводской упаковки и антикоррозионного покрытия в течение всего срока сохраняемости.

11.6 Камеру хранят в неповрежденной заводской упаковке не менее двух лет без повторной консервации. По истечении двух лет при необходимости проводят повторную консервацию.

11.7 При хранении камеру устанавливают на подкладки, исключающие непосредственное соприкосновение с грунтом.

11.8 Консервацию камер проводят по технологии изготовителя с учетом требований настоящего стандарта, ГОСТ 9.014 и условий транспортирования и хранения.

11.9 Временная антикоррозионная защита камеры - группа II по ГОСТ 9.014.

11.10 На все обработанные поверхности, а также резьбовые участки деталей наносят временную антикоррозионную защиту варианта ВЗ-4 по ГОСТ 9.014.

11.11 Консервация должна обеспечивать защиту от коррозии при транспортировании, хранении и монтаже в течение 24 мес со дня отгрузки камеры от изготовителя.

11.12 При хранении свыше двух лет или обнаружении дефектов временной антикоррозионной защиты при контрольных осмотрах в процессе хранения проводят переконсервацию по ГОСТ 9.014.

11.13 Методы консервации и применяемые для этого материалы обеспечивают возможность расконсервации камеры в сборе и транспортируемых блоков (узлов) без их разборки.

11.14 Расконсервацию проводят по ГОСТ 9.014.

12 Указания по эксплуатации

12.1 Установку и монтаж камеры осуществляют на подготовленной бетонной площадке в соответствии с инструкцией по монтажу камеры, разработанной изготовителем. Монтаж проводит специализированная организация, обеспеченная техническими средствами, необходимыми для качественного выполнения работ, оформившая акт готовности к реализации монтажа камеры и имеющая разрешение на применение конкретных видов (типов) технических устройств при работе на опасных производственных объектах в соответствии с НД государств - участников Соглашения, принявших настоящий стандарт.

12.2 К эксплуатации применяют камеры, имеющие защитное антикоррозионное покрытие, нанесенное в соответствии с 6.2.52-6.2.66.

12.3 Эксплуатацию камер останавливают при достижении показателей надежности, установленных в 6.1.2.

12.4 Установка и крепление камеры на фундаменте обеспечивают перемещение камеры вдоль оси трубопровода от температурных деформаций, а также плотное прилегание камеры к фундаментным опорным конструкциям.

12.5 Расположение опор (неподвижных, скользящих, крепежных изделий и т.д.) и расстояние между ними определены в проектной документации на основании расчетов в соответствии с НД государств - участников Соглашения, принявшего настоящий стандарт.

12.6 Проектирование электрохимической защиты эксплуатируемых или строящихся узлов камер проводят в соответствии с НД государств - участников Соглашения, принявшего настоящий стандарт.

12.7 После установки камеры наружную поверхность камеры окрашивают. Цвет краски, исключающей нагрев камеры, выбирает эксплуатирующая организация.

12.8 При наличии мест повреждений антикоррозионного покрытия, полученных при транспортировании камер, проведении погрузочно-разгрузочных и строительно-монтажных работ, допускается проводить ремонт антикоррозионного покрытия с применением для ремонта материалов, аналогичных материалам, используемым для нанесения покрытия. Работы по ремонту мест повреждений антикоррозионного покрытия выполняют в соответствии с технологической инструкцией по ремонту антикоррозионного покрытия, утвержденной в установленном порядке.