ГОСТ 23553-79

Группа Л08

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТМАССЫ

Манометрический метод определения газопроницаемости

Plastics. Manometer method for determination of gas permeability

Срок действия с 01.01.1981

до 01.01.1986*

________________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год). - .

РАЗРАБОТАН Министерством химической промышленности

ИСПОЛНИТЕЛИ

Б.П.Пашинин, Е.Л.Виноградская, И.С.Ройтберг

ВНЕСЕН Министерством химической промышленности

Член Коллегии В.Ф.Ростунов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 9 апреля 1979 г. N 1266

Настоящий стандарт распространяется на пластмассы с газопроницаемостью от 10 до 2·10

м·Па

·с

и устанавливает манометрический метод определения их газопроницаемости.

Сущность метода заключается в определении объема газа, проходящего через единицу площади за единицу времени при определенной разности давления и постоянной температуре.

Стандарт полностью соответствует международному стандарту ИСО 2556-74.

1. ОТБОР И ПОДГОТОВКА ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЯ

1.1. Метод отбора образцов должен быть указан в нормативно-технической документации на пластмассу, утвержденной в установленном порядке.

1.2. Образцы для испытаний должны иметь форму диска с рабочей поверхностью 50 см и толщиной от 10

до 10 мм.

Поверхность образца должна быть без видимых наружных дефектов.

1.3. Испытание проводят не менее чем на трех образцах.

2. АППАРАТУРА, ПРИБОРЫ И РЕАКТИВЫ

2.1. Для определения газопроницаемости применяют:

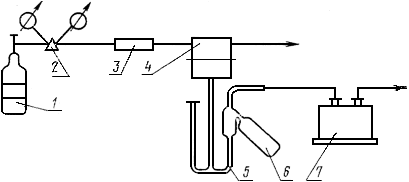

Установку (черт.1), состоящую из баллона с индикаторным газом 1, редуктора 2, сушильной колонки 3 по ГОСТ 17784-72, металлической камеры 4, манометра 5 по ГОСТ 8625-77, с ценой деления 6 Па (0,05 мм рт.ст.), резервуара со ртутью 6, вакуумного насоса 7, создающего давление 14 Па (0,1 мм рт.ст.).

Черт.1

Барометр ртутный.

Термометр по ГОСТ 2823-73, с ценой деления 0,5 °С.

Толщиномер по ГОСТ 11385-74.

Стекло увеличительное или катетометр.

Секундомер по ГОСТ 5072-72.

Ртуть очищенная.

2.2. Металлическая камера (черт.2, 3) состоит из двух частей. Верхняя часть имеет рабочий объем, соединенный с трубками для ввода и вывода индикаторного газа. В нижней части, представляющей собой плоскую полированную пластину диаметром 100-120 мм, по центру имеется выемка. В выемке (черт.2), имеющей диаметр 60,0 мм и высоту 2-4 мм, помещается диск из спекшегося стекла или бронзы, на который укладывается испытуемый образец. Диск из спекшегося стекла или бронзы служит подставкой для испытуемого образца и не препятствует при этом прохождению газа. Допускается диаметр выемки (черт.3), равный 20 мм. В выемке находится перфорированный диск и ниже незаполненное пространство. Общая глубина выемки 12-15 мм. Между образцом и диском помещают фильтровальную бумагу, диаметр которой должен быть равен внутреннему диаметру резиновой прокладки. Две части соединяют при помощи зажимного устройства. Для полной изоляции камеры от воздействия наружной атмосферы и предотвращения прохождения газа из верхней в нижнюю камеру, минуя испытуемый образец, применяют резиновую и фторопластовую прокладки.

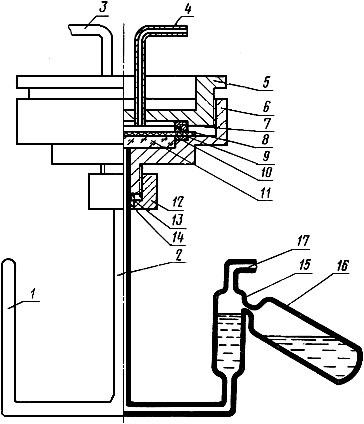

1 - U-образная трубка; 2 - калиброванная трубка; 3 - трубка для ввода газа; 4 - трубка для вывода газа; 5 - верхняя часть камеры; 6 - нижняя часть камеры; 7 - уплотняющее кольцо; 8 - фторопластовая прокладка; 9 - образец; 10 - резиновая прокладка; 11 - диск из спекшегося стекла или бронзы; 12 - гайка; 13 - резиновое кольцо; 14 - уплотняющее кольцо; 15 - расширенная часть трубки; 16 - резервуар с ртутью; 17 - трубка для соединения с вакуумным насосом

Черт.2

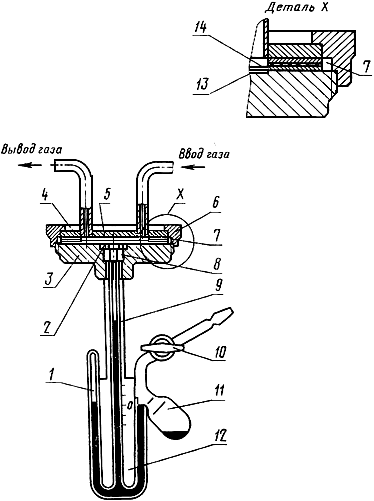

1 - U-образная трубка; 2 - перфорированный диск; 3 - нижняя часть камеры; 4 - верхняя часть камеры; 5 - рабочий объем верхней части камеры; 6 - зажимное устройство; 7 - резиновая прокладка; 8 - уплотнение; 9 - калиброванная трубка; 10 - запорный кран; 11 - резервуар с ртутью; 12 - шкала с ценой деления 0,5 мм; 13 - фильтровальная бумага; 14 - испытуемый образец

Черт.3

2.3. Калиброванная стеклянная трубка (см. черт.2, 3), имеющая диаметр 1,5-2,0 мм и длину 200-400 мм, соединена с основанием металлической камеры накидной гайкой. Допускается применение других видов соединений, обеспечивающих герметичность узла. Градуированная шкала трубки должна иметь цену деления 0,5 мм.

2.4. U-образная трубка (см. черт.2, 3) с внутренним диаметром 5 мм соединена с концом калиброванной трубки. Одно отверстие трубки запаено, другое соединено с резервуаром для ртути и вакуумным насосом.

2.5. Резервуар для ртути соединен с ответвлением U-образной трубки через расширенную часть диаметром 20 мм (см. черт.2) или непосредственно (см. черт.3). Прибор с соединением резервуара через расширенную часть трубки применяют для методов испытания без переполнения ртути. Прибор с непосредственным соединением резервуара применяют для методов испытания с переполнением или без переполнения ртути. Когда применяют метод испытания без переполнения, U-образную трубку наполняют ртутью ниже уровня переполнения. При этом нулевая отметка шкалы находится ниже уровня переполнения и в расчеты необходимо внести поправку.

Когда применяют метод с переполнением ртути, U-образную трубку наполняют ртутью до уровня наполнения, соответствующего нулю шкалы. Во время испытания поддерживают постоянный уровень ртути.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием образцы кондиционируют по ГОСТ 12423-66 при температуре 23±2 °С. Испытания проводят при температуре 23±2 °С, если в нормативно-технической документации на пластмассу нет иных указаний.

3.2. Толщину образцов измеряют по ГОСТ 17035-71*.

______________

* На территории Российской Федерации действует ГОСТ 17035-86. - .

3.3. Ртуть наливают в резервуар в таком количестве, чтобы после заполнения в калиброванной трубке и обоих ответвлениях U-образной трубки уровень ртути находился на нуле.

3.4. Образец устанавливают в нижнюю часть камеры, на него помещают прокладку и затем верхнюю часть камеры.

3.5. Герметично соединяют две части камеры.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Включают насос и устанавливают в нижней части камеры давление около 27 Па (0,2 мм рт.ст.).

4.2. Прибор наклоняют для заполнения ртутью капилляра и ответвлений U-образной трубки. Затем укрепляют прибор так, чтобы калиброванная трубка была в вертикальном положении. Проверяют уровень ртути, который должен быть одинаковым в калиброванной трубке и ответвлениях U-образной трубки и должен соответствовать нулевой отметке.

4.3. Баллон с индикаторным газом соединяют через сушильную колонку с металлической камерой и медленно подают газ на протяжении всего испытания.

4.4. Величину уровня ртути в калиброванной трубке записывают как функцию времени

. При испытании необходимо следить, чтобы разность уровней ртути в обоих ответвлениях U-образной трубки составляла не более 2 мм. Если уровень ртути в закрытом ответвлении поднимается над уровнем в другом ответвлении, то наблюдается утечка, которую устраняют.

4.5. Испытания проводят до тех пор, пока колебания уровня ртути через равные промежутки времени не станут постоянными или постепенно не будут уменьшаться в течение пяти-шести последовательных промежутков времени.

4.6. При испытании пластмасс, имеющих газопроницаемость менее 10 м·Па

·с

, погрешность измерения уровня ртути должна быть не более 0,10 мм, при испытании пластмасс, имеющих газопроницаемость более 10

м·Па

·с

- не более 0,25 мм. Для измерения уровня ртути используют увеличительное стекло или катетометр. При испытании пластмасс, имеющих газопроницаемость менее 10

м·Па

·с

, погрешность измерения времени должна быть не более 60 с, при испытании пластмасс, имеющих газопроницаемость более 10

м·Па

·с

- не боле

е 5 с.

4.7. По окончании измерений ртуть сливают в резервуар, прибор заполняют воздухом, прекращают подачу газа и вынимают использованный образец.

4.8. Атмосферное давление измеряют и записывают по показанию барометра.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Строят график зависимости уровня ртути от времени

.

5.2. Газопроницаемость () в м·Па

·с

вычисляют в области равномерного прохождения газа, как среднее арифметическое не менее чем из трех определений, по формуле

![]() ,

,

где - температура при испытании К;

- первоначальный объем нижней части камеры, м

;

- внутреннее поперечное сечение калиброванной трубки, м

;

- разность уровней ртути в калиброванной трубке в начале испытания и в момент времени

, м;

- высота столба ртути барометра, м;

- поправочный коэффициент, зависящий от прибора (для прибора с переполнением ртути

1; для прибора без переполнения:

![]() , где

, где - внутреннее поперечное сечение обоих ответвлений U-образной трубки на уровне ртути, м

;

![]() - наклон кривой в точке

- наклон кривой в точке , м/с;

0,54 - коэффициент пропорциональности,

К/Па·м.

5.3. Результаты испытаний записывают в протокол, который должен содержать:

наименование и марку материала;

наименование предприятия-изготовителя;

толщину образца;

наименование индикаторного газа и его относительную влажность;

среднее арифметическое газопроницаемости каждого образца;

дату начала и окончания испытания;

обозначение настоящего стандарта.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1979