ГОСТ 19109-84

Группа Л29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТМАССЫ

Метод определения ударной вязкости по Изоду

Plastics.

Method for determination of Izod impact strength

ОКСТУ 22 09

Дата введения 1985-07-01

Постановлением Государственного комитета СССР по стандартам от 12 сентября 1984 г. N 3197 срок действия установлен с 01.07.85 до 01.07.90*

________________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 год). - .

ВЗАМЕН ГОСТ 19109-73

ПЕРЕИЗДАНИЕ. Июнь 1988 г.

Настоящий стандарт распространяется на пластмассы и устанавливает метод определения ударной вязкости по Изоду.

Сущность метода заключается в разрушении консольно-закрепленного образца с надрезом ударом маятника поперек образца на определенном расстоянии от места закрепления.

Стандарт не распространяется на ячеистые пластмассы.

Термины и пояснения к ним, применяемые в настоящем стандарте, даны в справочном приложении.

Стандарт соответствует МС ИСО 180-82*, кроме допуска на толщину образцов.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

1. МЕТОД ОТБОРА ОБРАЗЦОВ

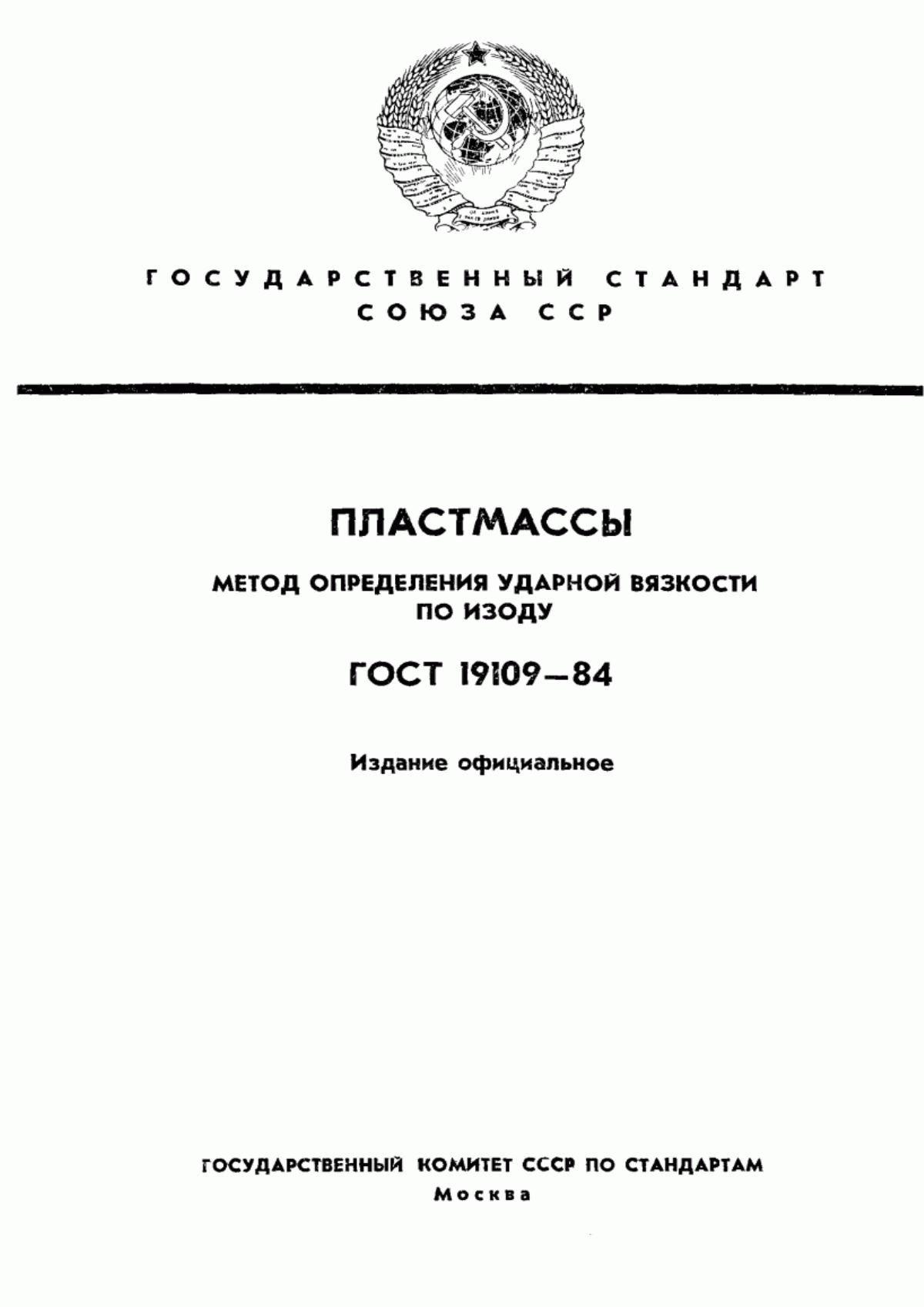

1.1. Для испытания применяют образцы четырех типов с надрезами двух типов (А и В), изготовленные в соответствии с черт.1, 2.

Образец с надрезом типа А

Черт.1

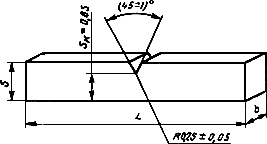

Образец с надрезом типа В

Черт.2

1.2. Размеры образцов приведены в табл.1.

Таблица 1

мм

Тип образца | Длина | Толщина | Ширина |

1 | 63,5±2,0 | 12,7±0,5 | 3,2±0,2 |

2 | 63,5±2,0 | 12,7±0,5 | 6,4±0,2 |

3 | 63,5±2,0 | 12,7±0,5 | 12,7±0,5 |

4 | 80,0±2,0 | 10,0±0,5 | 4,0±0,2 |

1.3. Метод отбора образца, тип образца и надреза, а также использование "перевернутого образца" предусматривают в нормативно-технической документации на конкретную продукцию.

Допускается использование образцов, составленных из двух частей по ширине, если это предусмотрено в нормативно-технической документации на конкретную продукцию.

1.4. Способ нанесения надреза, контроль формы и размеров надреза предусматривают в нормативно-технической документации на конкретную продукцию. Для нанесения надреза абразивные режущие инструменты не допускается применять.

1.5. При изготовлении образцов из листовых или листовых слоистых материалов толщина образца должна быть равна толщине листа при направлении удара перпендикулярно слоям (черт.3), а при направлении удара параллельно слоям (черт.4) ширина образца должна быть равна толщине листа.

Образцы с надрезом из слоистого материала

- направление удара перпендикулярно слоям

Черт.3

- направление удара параллельно слоям

Черт.4

Образцы для испытания на удар перпендикулярно слоям изготовляют из листов толщиной 12,7 мм и более.

Образцы, изготовленные из листов толщиной более 12,7 мм, подвергают механической обработке с двух сторон равномерно до толщины (12,7±0,5) мм, или с одной стороны, если это предусмотрено в нормативно-технической документации на конкретную продукцию.

1.6. Направление вырезания образцов из анизотропных и слоистых материалов, положение надреза и направление удара по отношению к слоям предусматривают в нормативно-технической документации на конкретную продукцию. При механической обработке образцов с одной стороны надрез наносят на необработанную сторону образца.

Образцы, изготовленные из листов толщиной менее 3,2 мм, складывают в несколько слоев до получения размера от 3,2 до 12,7 мм.

1.7. Образцы для испытания изготовляют формованием (методом литья под давлением, прессованием и др.) или механической обработкой.

При изготовлении образцов механической обработкой из листов, плит или изделий способ и условия обработки образцов должны соответствовать требованиям ГОСТ 26277-84.

1.8. Образцы должны иметь гладкую ровную поверхность, без трещин, раковин, вмятин, сколов и других видимых дефектов.

1.9. Количество образцов предусматривают в нормативно-технической документации на конкретную продукцию. Если таких указаний нет, то должно быть не менее 10 образцов.

2. АППАРАТУРА

2.1. Характеристики маятниковых копров приведены в табл.2.

Таблица 2

Запас энергии маятника, Дж | Потери на трение, %, не более | Скорость движения маятника |

1,0 | 2,0 | 3,5±10% |

2,5 | 1,0 | |

5,0 | 0,5 | |

7,5 | ||

15,0 | ||

25,0 | ||

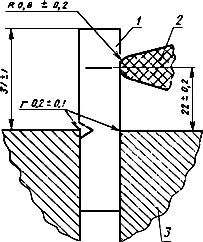

50,0 |

2.2. Боек маятника должен иметь цилиндрическую поверхность радиусом (0,8±0,2) мм с горизонтально расположенной осью.

2.3. Конструкция копра должна обеспечивать соприкосновение бойка маятника с образцом по всей ширине образца в момент удара на расстоянии (22±0,2) мм от верхней плоскости зажима и совпадение продольной оси образца с вертикальной осевой линией бойка маятника с допускаемым отклонением 0,5 мм. Линия соприкосновения должна быть перпендикулярна продольной оси образца с допускаемым отклонением не более 2°.

2.4. Расстояние между осью вращения маятника и центром удара должно совпадать с расстоянием между осью вращения маятника и точкой соприкосновения бойка маятника с образцом с допускаемым отклонением не более 1%.

2.5. Верхние края зажима должны иметь радиус закругления (0,2±0,1) мм. Конструкция зажима должна предусматривать устройство, которое при закреплении образца в зажиме обеспечивало бы положение верхней плоскости зажима относительно горизонтальной плоскости, пересекающей вершину угла надреза, с допускаемым отклонением 0,5 мм.

2.6. Приборы для измерения ширины образцов должны обеспечивать измерение с погрешностью не более 0,02 мм.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием образцы кондиционируют по ГОСТ 12423-66 при (23±2) °С и относительной влажности (50±5)%, если в нормативно-технической документации на конкретную продукцию нет других указаний.

3.2. Перед испытанием образцов, изготовленных из листовых материалов, измеряют ширину образца.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания проводят при (23±2) °С и относительной влажности (50±5)%, если в нормативно-технической документации на конкретную продукцию нет других указаний.

4.2. Маятниковый копер выбирают в соответствии с табл.2 так, чтобы на разрушение образца было израсходовано не менее 10% и не более 80% запаса энергии. Если этому требованию соответствуют несколько маятников, то используют маятник с наивысшим запасом энергии.

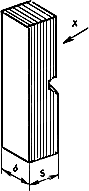

4.3. Образец закрепляют в приборе так, чтобы горизонтальная плоскость, пересекающая вершину угла надреза, была на уровне верхней плоскости зажима, а надрез обращен в сторону маятника (черт.5). Надрез "перевернутого образца" должен быть на стороне, противоположной маятнику (черт.6).

Схема испытания образца с надрезом

1 - образец; 2 - маятник; 3 - зажим

Черт.5

Схема испытания "перевернутого образца"

1 - образец; 2 - маятник; 3 - зажим

Черт.6

4.4. Маятник поднимают и закрепляют в верхнем исходном положении, затем осторожно (без рывка) отпускают его.

4.5. Отсчитывают по шкале значение энергии, затраченной на разрушение образца, и определяют вид разрушения.

4.6. В расчет принимают результаты, полученные на разрушившихся образцах.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Ударную вязкость образца с надрезом ("перевернутого образца") (![]() ) в кДж/м

) в кДж/м вычисляют по формуле

![]() ,

,

где - энергия удара, затраченная на разрушение образца, Дж;

- ширина образца, мм;

- толщина образца под надрезом, мм.

5.2. За результат испытания принимают среднее арифметическое всех испытаний, округленное до двух значащих цифр; если предусматривается нормативно-технической документацией на конкретную продукцию, то определяют величину стандартного отклонения по ГОСТ 14359-69.

5.3. Результаты испытания записывают в протокол, который должен содержать следующие данные:

тип и обозначение испытуемого материала;

дату и метод изготовления образцов;

тип образца и надреза;

условия кондиционирования;

атмосферные условия в помещении испытания;

количество испытуемых образцов;

тип маятникового копра, максимальную энергию маятника;

положение надреза, направление удара относительно расположения слоев и ширину образца при изготовлении из слоистого материала;

место и направление вырезки образцов из анизотропных пластмасс;

значение определяемого показателя для каждого образца;

среднее арифметическое значение определяемого показателя и, если предусмотрено в нормативно-технической документации на конкретную продукцию, стандартное отклонение;

дату испытания и обозначение настоящего стандарта.

ПРИЛОЖЕНИЕ

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ПОЯСНЕНИЯ К НИМ

Термин | Условное обозначение | Пояснение |

1. "Перевернутый образец" | Образец, установленный в зажиме прибора так, чтобы надрез располагался на стороне, противоположной маятнику | |

2. Ударная вязкость по Изоду образца с надрезом, кДж/м | Энергия, поглощенная образцом с надрезом при разрушении и отнесенная к площади исходного поперечного сечения образца в месте надреза | |

3. Ударная вязкость по Изоду "перевернутого образца" с надрезом, кДж/м | Энергия, поглощенная перевернутым образцом с надрезом при разрушении и отнесенная к площади исходного поперечного сечения образца в месте надреза. Испытание "перевернутого образца" дает представление об ударной вязкости по Изоду образца без надреза |

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989