ГОСТ 18197-82

(СТ СЭВ 2897-81)

Группа Л29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТМАССЫ

Метод определения ползучести при растяжении

Method of test for tensile creer of plastics

Срок действия с 01.07.1983

до 01.07.1990*

_______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5/6, 1993 год). - .

РАЗРАБОТАН Министерством химической промышленности

ИСПОЛНИТЕЛИ

Г.И.Файдель, И.И.Фарберова, Е.Л.Татевосян, И.А.Разумова

ВНЕСЕН Министерством химической промышленности

Зам. министра Поляков З.Н.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 июля 1982 г. N 2757

ВЗАМЕН ГОСТ 18197-72

Настоящий стандарт распространяется на пластмассы и устанавливает метод определения ползучести при одноосном растяжении.

Сущность метода заключается в приложении к испытуемому образцу постоянной растягивающей нагрузки в течение длительного времени в условиях постоянной температуры и влажности. Поведение пластмасс при испытании на ползучесть при растяжении характеризует прочность их при долговременном воздействии статической нагрузки. Результаты испытаний на ползучесть при растяжении могут быть использованы для прогнозирования поведения деталей из пластмасс (их деформацию и разрушение) в случае одинаковых условий испытания и применения пластмасс.

Пояснения к терминам, применяемым в настоящем стандарте, приведены в справочном приложении.

Стандарт не распространяется на ячеистые пластмассы.

Стандарт полностью соответствует СТ СЭВ 2897-81.

1. ОТБОР ОБРАЗЦОВ

1.1. Для испытания на ползучесть используют образцы в соответствии с ГОСТ 11262-80, если в нормативно-технической документации на конкретную продукцию нет других указаний.

1.2. Число образцов, взятых для испытания, для каждого уровня напряжений должно быть не менее трех.

2. АППАРАТУРА

2.1. Испытательная машина, обеспечивающая испытание на ползучесть при комнатной или повышенной температуре и состоящая из следующих основных частей: захватов для крепления образца, нагружающего механизма и прибора для измерения удлинения.

2.1.1. Нагружающий механизм должен обеспечивать быстрое, плавное и воспроизводимое приложение постоянной одноосной растягивающей нагрузки с погрешностью не более 1%.

2.1.2. Захваты должны обеспечивать надежное крепление образцов без проскальзывания при приложении нагрузки и совпадение продольной оси образца с направлением растяжения и не должны вызывать разрушения образца.

2.1.3. Прибор для измерения удлинения, контактный или бесконтактный, не должен вызывать на образце нежелательных деформаций, царапин и других видимых дефектов или нагрева и химические изменения материала. При испытаниях до разрушения образца рекомендуется для измерения удлинения пользоваться бесконтактной оптической системой на принципе катетометра и прибором для автоматической регистрации времени.

2.2. Прибор для измерения ширины и толщины образца должен обеспечивать измерение с погрешностью не более 0,01 мм. При измерении толщины образца прибор не должен оказывать давление на него более 0,03 МПа.

2.3. Устройство для термостатирования должно обеспечивать проведение испытания при температурах до 300 °С с погрешностью ±3 °С, а также градиент температур по всей длине рабочей части образца не более 1 °С, если в нормативно-технической документации на конкретную продукцию нет других указаний.

Рекомендуется пользоваться прибором для автоматической записи температуры в течение всего испытания.

2.4. Специальная камера должна обеспечивать поддержание постоянной влажности с погрешностью не более 5% от заданного значения относительной влажности.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Проводят предварительную подготовку образцов (например, термообработку, кондиционирование до постоянной влажности) по условиям, указанным в нормативно-технической документации на конкретную продукцию.

3.2. Размеры образцов замеряют по ГОСТ 11262-80.

3.3. Метки на образце наносят по ГОСТ 11262-80. При применении оптических приборов измерения расчетную длину на образце допускается ограничивать с помощью специальных металлических струбцинок с выгравированными метками, по которым измеряют деформацию.

3.4. Образцы закрепляют в захваты так, чтобы продольная ось образца совпадала с линией, соединяющей точки крепления захватов на испытательной машине.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания проводят при температуре (23±2) °С и относительной влажности (50±5)%, если в нормативно-технической документации на конкретную продукцию нет других указаний. При отсутствии автоматической регистрации температуры, ее проверяют в начале испытания и затем не менее трех раз в сутки до установления ее значения в заданных пределах. После чего температуру проверяют реже.

Если не предусмотрена предварительная подготовка образцов (п.3.1), то одновременно с основным испытанием проводят испытания (измерение длины) контрольного ненагруженного образца, свойства которого аналогичны свойствам испытуемого образца, по условиям, указанным в нормативно-технической документации на конкретную продукцию.

4.2. Напряжение (номинальное) выбирают из следующего ряда величин - 1,0; 3,0; 5,0; 7,5; 10 МПа и далее через каждые 5,0 МПа, если в нормативно-технической документации на конкретную продукцию нет других указаний.

4.3. До начала приложения испытательной нагрузки для устранения люфтов испытательной машины к образцу прикладывают предварительную нагрузку (не более 10% от испытательной нагрузки), которая не должна вызывать измеримое удлинение образца.

4.4. Приложение нагрузки к испытуемому образцу должно осуществляться плавно, без толчков. Скорость нагружения, определяемая в момент приложения полной нагрузки к образцу, в серии испытаний одного материала должна быть одинаковой. Время приложения полной нагрузки к образцу не должно превышать 10 с после начала приложения нагрузки, предпочтительным является время от 1 до 5 с.

4.5. Начальное относительное удлинение рекомендуется определять через промежуток времени, равный 10-кратному от времени, необходимого для полного нагружения образца, если в нормативно-технической документации на конкретную продукцию нет других указаний.

4.6. Удлинение образца регистрируют прибором автоматической записи. При ее отсутствии момент измерения удлинения подбирают в зависимости от кривой ползучести.

Рекомендуется измерять удлинение через 1, 3, 10, 30, 100 ч с погрешностью промежутков времени ±3% и так далее с таким расчетом, чтобы логарифм времени изменялся примерно на 0,5. Допускается измерение удлинения по изменению зажимной длины образца.

4.7. Образец разгружают и измеряют восстановление его длины аналогично измерению удлинения. Если при испытании к образцу прикладывалась предварительная нагрузка, то измеряют восстановление его длины при ее действии.

4.8. После окончания испытания проверяют появление шеек на образцах после снятия нагрузки. Образцы, у которых невозможно установить момент образования шеек, а также образцы типов 1 и 2 по ГОСТ 11262-80, которые разрушаются или на которых образуются шейки за пределами расчетной длины, в расчет не принимают.

Момент возникновения шейки определяет время потери жесткости материала, а номинальное напряжение является предельным напряжением, которое в течение следующего времени приведет к потери жесткости материала.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Напряжение (номинальное) () в МПа вычисляют по формуле

![]() ,

,

где - нагрузка, Н;

- начальное поперечное сечение образца, мм

.

5.2. Суммарное относительное удлинение ,

и относительное уменьшение суммарного удлинения при упругом восстановлении

,

вычисляют по формулам:

суммарное относительное удлинение во времени

![]()

или в процентах ![]() ;

;

относительное уменьшение суммарного удлинения при упругом восстановлении во времени

![]()

или в процентах ![]() ,

,

где ![]() - суммарное удлинение, мм;

- суммарное удлинение, мм;

![]() - уменьшение суммарного удлинения, мм;

- уменьшение суммарного удлинения, мм;

- расчетная длина образца в заданный момент испытания (момент снятия нагрузки), мм;

- начальная расчетная длина ненагруженного образца, мм;

- расчетная длина образца во времени

после снятия наг

рузки, мм.

5.3. Среднюю скорость ползучести при растяжении ![]() в %·ч

в %·ч, среднюю скорость упругого восстановления

![]() в %·ч

в %·ч, показатель ползучести при растяжении

![]() в процентах и показатель упругого восстановления

в процентах и показатель упругого восстановления ![]() в процентах вычисляют по формулам:

в процентах вычисляют по формулам:

средняя скорость ползучести при растяжении

![]() ,

,

средняя скорость упругого восстановления

![]() ,

,

показатель ползучести при растяжении

![]() ,

,

показатель упругого восстановления

![]() ,

,

где и

- суммарные относительные удлинения (безразмерные значения), наблюдаемые соответственно во время

и

;

и

![]() - относительные уменьшения суммарного удлинения при упругом восстановлении, наблюдаемые соответственно во время снятия нагрузки

- относительные уменьшения суммарного удлинения при упругом восстановлении, наблюдаемые соответственно во время снятия нагрузки и

от момента снятия нагрузк

и.

5.4. Модуль ползучести при растяжении ![]() в МПа и податливость при ползучести при растяжении

в МПа и податливость при ползучести при растяжении в МПа

вычисляют по формулам:

модуль ползучести при растяжении

![]() ,

,

податливость при ползучести при растяжении

![]() ,

, ![]() ,

,

где - номинальное напряжение, МПа;

- суммарное относительное удлинение (безразмерное) во времени

.

Примечание. При испытании модуль ползучести и податливость частично зависят от напряжения. При определении модуля ползучести и податливости, скорости и показателя ползучести необходимо указать условия их определения (температуру, влажность, напряжение).

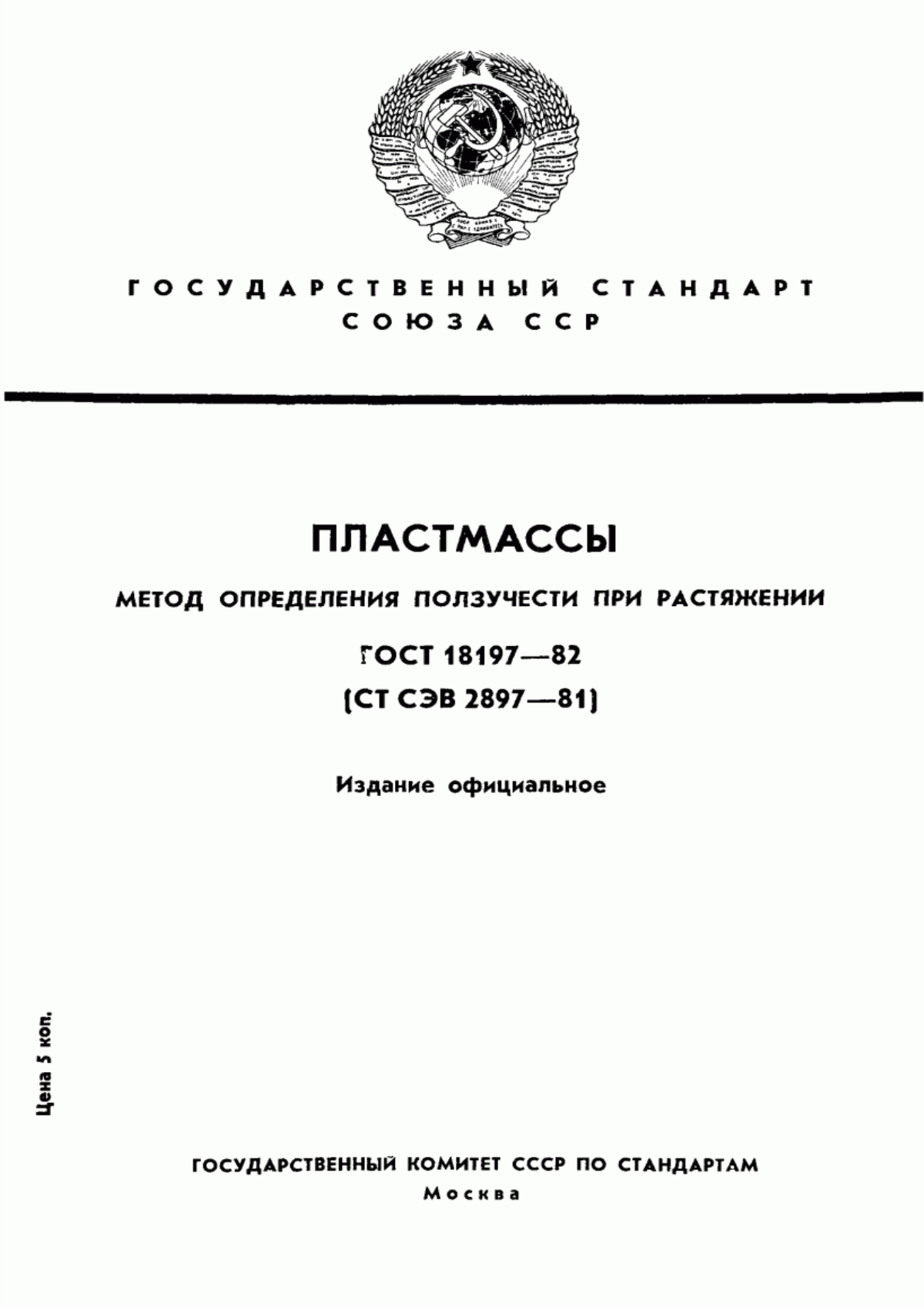

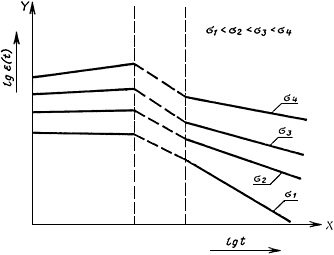

5.5. Кривую ползучести при растяжении (упругого восстановления) - зависимость между относительным удлинением и временем (черт.1а) изображают на графике в логарифмических координатах (черт.1б). Для определения результатов испытаний вместо кривой ползучести при растяжении допускается использовать кривую зависимости модуля ползучести при растяжении от времени (черт.2) или зависимость податливости при ползучести при растяжении от времени.

Кривые ползучести и упругого восстановления

а

Кривые "Суммарное относительное удлинение - время"

Показаны стадии ползучести, разгрузки и упругого восстановления

б

Черт.1

Кривые "Модуль ползучести при растяжении - время"

Черт.2

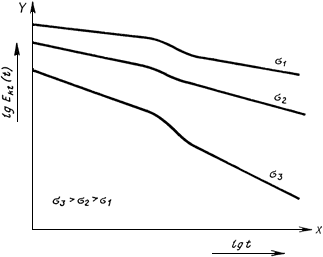

5.6. Изохронную кривую "напряжение - суммарное относительное удлинение" строят способом, указанным ниже.

Из серии кривых ползучести, полученных при приложении нескольких уровней напряжений при постоянной температуре и влажности, определяют для различных величин напряжений суммарное относительное удлинение при заданном времени (промежутке).

По соответствующим значениям напряжений (), нанесенным по оси

, и суммарным относительным удлинениям, нанесенным по оси

, строят изохронную кривую зависимости напряжения и суммарного относительного удлинения (черт.3).

Изохронные кривые

"Напряжение (номинальное) - суммарное относительное удлинение"

Черт.3

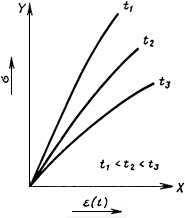

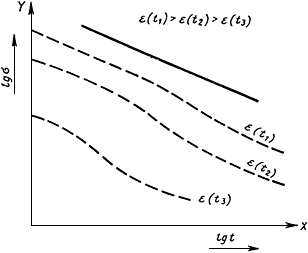

5.7. Изометрическую кривую "напряжение - время" строят способом, указанным ниже.

Из серии кривых ползучести, полученных при приложении нескольких уровней напряжений при постоянной температуре и влажности, определяют для различных величин напряжения время достижения заданного суммарного относительного удлинения. По соответствующим величинам (или

), нанесенным по оси

, и

, нанесенным по оси

, строят кривую зависимости напряжения и времени (черт.4).

Изометрические кривые "Напряжение (номинальное) - время".

Сплошная линия - кривая "напряжение (номинальное) - время до разрушения"

Черт.4

5.8. Обработка результатов испытания зависит от цели испытания. Для определения ![]() или

или ![]() применяют статистическую обработку результатов.

применяют статистическую обработку результатов.

5.9. Результаты испытаний записывают в протокол, который должен содержать следующие данные:

наименование и марку испытуемого материала;

число образцов;

способ и дату изготовления образцов;

место и направление вырезки образца по отношению к направлению армирующих слоев в стеклопластике и к направлению вытяжки в других анизотропных материалах;

форму и размеры образцов;

расчетную длину образца;

условия и дату кондиционирования образцов;

тип устройства для измерения удлинения и метод измерения;

тип нагружающего устройства;

условия испытания (температура, влажность и продолжительность);

величину предварительной нагрузки;

напряжение (номинальное) на образце и его процент от разрушающего напряжения;

скорость нагружения;

числовую или графическую запись о сохранении постоянных условий испытания;

числовую или графическую запись о измеренных значениях удлинения и о интервалах между отдельными измерениями;

условные определения данного показателя: момент времени в часах, значения суммарного относительного удлинения и

в процентах и соответствующие им моменты времени

и

;

время до разрушения;

скорость разгрузки;

числовую или графическую запись о ходе восстановления;

дату испытания;

обозначение настоящего стандарта.

ПРИЛОЖЕНИЕ

Справочное

ПОЯСНЕНИЕ К ТЕРМИНАМ, ПРИМЕНЯЕМЫМ В СТАНДАРТЕ

Термин | Символ | Единица измерения | Определение |

1. Ползучесть | - | - | Суммарное удлинение, развивающееся во времени под воздействием постоянной нагрузки |

2. Толщина образца | мм | Среднее арифметическое не менее трех измерений в пределах расчетной длины | |

3. Ширина образца | мм | То же | |

4. Начальное поперечное сечение образца | мм | Произведение толщины | |

5. Растягивающая нагрузка | Н | Нагрузка, действующая на образец в каждый момент испытания | |

6. Напряжение (номинальное) | МПа | Нагрузка, действующая на образец, отнесенная к площади первоначального поперечного сечения | |

7. Суммарное удлинение |

| мм | Изменение расчетной длины |

8. Относительное удлинение | Безразмерное или % | Суммарное удлинение, отнесенное к расчетной длине образца | |

9. Начальное относительное удлинение | Безразмерное или % | Относительное удлинение через время | |

10. Относительное удлинение при ползучести при растяжении во время | Безразмерное или % | Относительное удлинение через время | |

11. Суммарное относительное удлинение во время | Безразмерное | Сумма начального относительного удлинения и относительного удлинения при ползучести при растяжении | |

% | То же | ||

12. Упругое восстановление | - | - | Уменьшение суммарного относительного удлинения во времени после снятия нагрузки с образца |

13. Относительное уменьшение суммарного удлинения при упругом восстановлении во время | Безразмерное | Относительное уменьшение суммарного удлинения при упругом восстановлении во время | |

% | То же | ||

14. Скорость упругого восстановления в заданном интервале времени |

| %·ч | Уменьшение суммарного относительного удлинения в заданном интервале времени |

15. Скорость ползучести при растяжении в заданном интервале времени |

| %·ч | Увеличение суммарного относительного удлинения в заданном интервале времени |

16. Мгновенная скорость ползучести при растяжении (упругого восстановления) во времени |

| %·ч | Определяется наклоном кривой ползучести (упругого восстановления) в точке, соответствующей времени |

17. Показатель ползучести при растяжении |

| % | Увеличение суммарного относительного удлинения |

18. Показатель упругого восстановления |

| % | Понижение относительного уменьшения суммарного удлинения |

19. Модуль ползучести при растяжении |

| МПа | Отношение напряжения (номинального) к суммарному относительному удлинению во времени |

20. Податливость при ползучести при растяжении | МПа | Отношение суммарного относительного удлинения во времени | |

21. Длительная прочность при ползучести при растяжении |

| МПа | Напряжение, приводящее к разрушению образца после истечения заданного времени |

22. Предел ползучести при растяжении |

| МПа | Напряжение, вызывающее заданное суммарное относительное удлинение образца |

23. Время ползучести | ч | Время между моментом приложения к образцу растягивающей нагрузки и моментом достижения заданной величины суммарного относительного удлинения | |

24. Долговечность | ч | Время, прошедшее с момента приложения к образцу растягивающей нагрузки до момента его разрушения |

Электронный текст документа подготовлен

и сверен по:

М.: Издательство стандартов, 1982