ГОСТ 17302-71

Группа Л29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАСТМАССЫ

Метод определения прочности на срез

Plastics.

Method of test for shear strength

ОКСТУ 2209

Срок действия с 01.01.73

до 01.01.94*

_______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 5/6, 1993 год). - Примечание "КОДЕКС".

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

РАЗРАБОТЧИКИ

В.А.Попов, В.В.Коврига, А.Н.Зуев, В.А.Волошина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов СМ СССР от 25.XI.71 N 1935

3. ВЗАМЕН ОСТ 10044-38

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

1.3 | |

1.3 | |

2.3 |

5. ПЕРЕИЗДАНИЕ (апрель 1992 г.) с Изменением N 1, утвержденным в июне 1988 г. (ИУС 9-88).

6. Срок действия продлен до 01.01.94 Постановлением Госстандарта СССР от 15.06.88 N 1778

Настоящий стандарт распространяется на пластмассы и устанавливает метод определения прочности на срез.

Метод заключается в определении величины перерезывающей силы при срезе образца по двум плоскостям.

Стандарт не распространяется на ячеистые материалы, листовые материалы толщиной менее 2 мм и на материалы с величиной модуля упругости не менее 490 МПа (5000 кгс/см).

(Измененная редакция, Изм. N 1).

1. АППАРАТУРА

1.1. Испытание проводят на любой испытательной машине, обеспечивающей измерение нагрузки с погрешностью не более 1% от измеряемой величины.

1.2. Приспособление для определения прочности на срез должно обеспечивать жесткое крепление образца по краям и срез средней части его по двум плоскостям.

1.3. Нож и опоры приспособления должны быть закалены до твердости не менее 56 HRC (ГОСТ 8.064-79*), а их рабочие поверхности обработаны до шероховатости

не более 0,32 мкм (ГОСТ 2789-73).

______________

* На территории Российской Федерации действует ГОСТ 8.064-94. - Примечание "КОДЕКС".

Кромки рабочих поверхностей ножа и опор не должны быть завалены и не должны иметь заусенцев.

(Измененная редакция, Изм. N 1).

1.4. Длина ножа должна быть 15,0±0,5 мм при испытании образцов толщиной от 4,0 до 6,0 мм и 25,0±0,5 мм при испытании образцов толщиной от 6,0 до 10,0 мм. Ширина ножа должна быть не менее 16,0 мм.

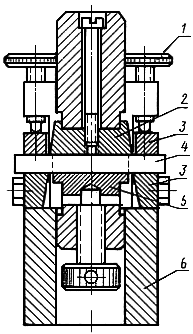

Рекомендуемое приспособление для определения прочности на срез указано на черт.1.

Приспособление для определения прочности на срез

1 - винт; 2 - нож; 3 - опоры; 4 - образец; 5 - опорная плита; 6 - корпус

Черт.1

1.5. Для правильной установки приспособления с образцом по отношению к действующему усилию одна из площадок испытательной машины должна быть самоустанавливающейся.

1.6. Прибор для измерения образцов должен обеспечивать измерение с погрешностью не более 0,01 мм.

(Измененная редакция, Изм. N 1).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Образцы для испытания

2.1.1. Для испытания применяют образцы в виде бруска прямоугольного сечения, указанных ниже размеров:

длина () - не менее 100,0 мм;

ширина () - 15,0±0,5 мм;

толщина () - 10,0±0,5 мм.

2.1.2. Если невозможно изготовить образец в соответствии с п.2.1.1, то допускается применять образцы со следующим соотношением толщины (), ширины (

) и длины (

):

![]() 1,0:1,5:не менее 10,

1,0:1,5:не менее 10,

при этом минимальная толщина образца должна быть 4,0 мм.

(Измененная редакция, Изм. N 1).

2.1.3. При необходимости испытания образцов, изготовленных из листового материала толщиной менее 4,0 мм, допускается применять образцы, состоящие из нескольких слоев с толщиной отдельного слоя не менее 2,0 мм, при этом должно быть обеспечено плотное прилегание слоев.

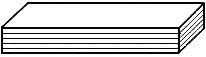

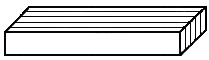

2.1.4. Образцы слоистых пластмасс должны быть вырезаны так, чтобы обеспечить испытание перпендикулярно и параллельно слоям (черт.2-3).

Черт.2

Черт.3

2.1.5. При изготовлении образцов из плит толщиной более 10,0 мм механическую обработку их до толщины 10,0 мм производят с одной стороны.

2.1.6. Образцы не должны иметь вздутий, трещин, пузырей, раковин, сколов и других видимых дефектов.

2.1.7. Количество образцов, взятых для испытания от одной партии материала или для каждого направления слоев, должно быть не менее пяти.

2.2. Перед испытанием ширину и толщину образца измеряют с погрешностью не более 0,01 мм.

2.3. Перед испытанием образцы подвергают кондиционированию по ГОСТ 12423-66. Условия кондиционирования предусматривают в стандартах или технических условиях на материал.

Если такие указания отсутствуют, то образцы выдерживают при температуре (23±2) °С и относительной влажности (50±5)% в течение 16 ч.

2.2, 2.3. (Измененная редакция, Изм. N 1).

2.4. Для машин, у которых величина перемещения площадки, связанной с силоизмерителем, больше или равна 0,5 мм, перед испытанием вычисляют компенсирующую скорость ()

![]() ,

,

где - максимальная величина перемещения площадки, связанной с силоизмерителем, мм;

- среднее значение части шкалы, в которой находится указатель нагрузки при разрушении образца через 1 мин от начального момента приложения нагрузки.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытания проводят при температуре, указанной в стандартах или технических условиях на материал. Если таких указаний нет, то испытания проводят при (23±2) °С.

3.2. Расстояние между опорами приспособления устанавливают в зависимости от толщины образца: для образцов толщиной от 4,0 до 6,0 мм расстояние между опорами должно быть равно (15,0±0,5) мм, а для образцов толщиной от 6,0 до 10,0 мм - (25,0±0,5) мм.

Образец устанавливают на опоры широкой стороной. Если образец подвергался механической обработке с одной стороны, то его кладут на опоры той стороной, которая не подвергалась механической обработке.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.3. Скорость сближения ножа приспособления с образцом () в м/мин вычисляют в зависимости от толщины образца по формуле:

![]() ,

,

где - толщина образца, мм;

- время, равное 1 мин.

Рекомендуется при испытании образцов толщиной от 4,0 до 6,0 мм скорость сближения ножа приспособления с образцом устанавливать равной 2,0 мм/мин, а при испытании образцов толщиной от 6,0 до 10,0 мм - 4,0 мм/мин.

3.4. Для машин с величиной перемещения площадки, связанной с силоизмерителем, менее 0,5 мм скорость движения ножа устанавливают в соответствии с п.3.3. Для машин с величиной перемещения этой площадки более или равной 0,5 мм скорость движения ножа устанавливают с учетом компенсирующей скорости, вычисленной по п.2.4.

3.5. Результат, полученный на образце, в котором в процессе испытания были обнаружены дефекты в соответствии с п.2.1.6, в расчет не принимают. Такой образец заменяют другим.

(Измененная редакция, Изм. N 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Предел прочности при срезе () в МПа (Н/мм

) вычисляют по формуле

![]() ,

,

где - перерезывающая сила, H;

- площадь сечения образца, мм

.

4.2. За результат испытания принимают среднее арифметическое результатов всех параллельных определений, округленное до целого числа.

4.1; 4.2. (Измененная редакция, Изм. N 1).

4.3. Все данные испытаний образцов записывают в протокол, который должен содержать:

а) наименование и марку пластмассы с указанием номера стандарта или технических условий;

б) наименование предприятия-изготовителя;

в) число образцов, взятых для испытания;

г) значение предела прочности при срезе каждого образца и среднее арифметическое значение;

д) характеристику разброса данных;

е) наименование испытательной машины, условия кондиционирования и испытания;

ж) дату испытания;

з) обозначение настоящего стандарта.

Текст документа сверен по:

М.: Издательство стандартов, 1992