ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СРЕДСТВА ЗАЩИТНЫЕ ДЛЯ ДРЕВЕСИНЫ. МЕТОД ОПРЕДЕЛЕНИЯ ОГНЕЗАЩИТНЫХ СВОЙСТВ

ГОСТ 16363—76 (СТ СЭВ 4686—84]

Издание официальное

Цоиэ 3 коп.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ Москва

УДК 674.049.3 :620.179.3 :006.354 Группа Л19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ 16363-76*

(СТ СЭВ 4686—84)

Взамен

ГОСТ 16363—70

СРЕДСТВА ЗАЩИТНЫЕ ДЛЯ ДРЕВЕСИНЫ. МЕТОД ОПРЕДЕЛЕНИЯ ОГНЕЗАЩИТНЫХ СВОЙСТВ

Protective aids for wood. Method for determining fire protective properties

ОКСТУ 5309

Постановлением Государственного комитета стандартов Совета Министров СССР от 27 февраля 1976 г. Н9 518 срок введения установлен

с 01.01.77

Постановлением Госстандарта от 30.01.81 № 390 срок действия продлен до 01.01.Ж7

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется па защитные средства для древесины, растворимые в воде или органических растворителях, и устанавливает метод определения огнезащитных свойств.

Сущность метода заключается в определении потери массы образцов древесины, обработанной испытываемыми покрытиями или пропиточными составами, при огневом испытании в условиях, благоприятствующих аккумуляции тепла.

Стандарт полностью соответствует требованиям СТ СЭВ 4686—84.

1. АППАРАТУРА И МАТЕРИАЛЫ

1.1. Для проведения испытания применяют следующие приборы и материалы:

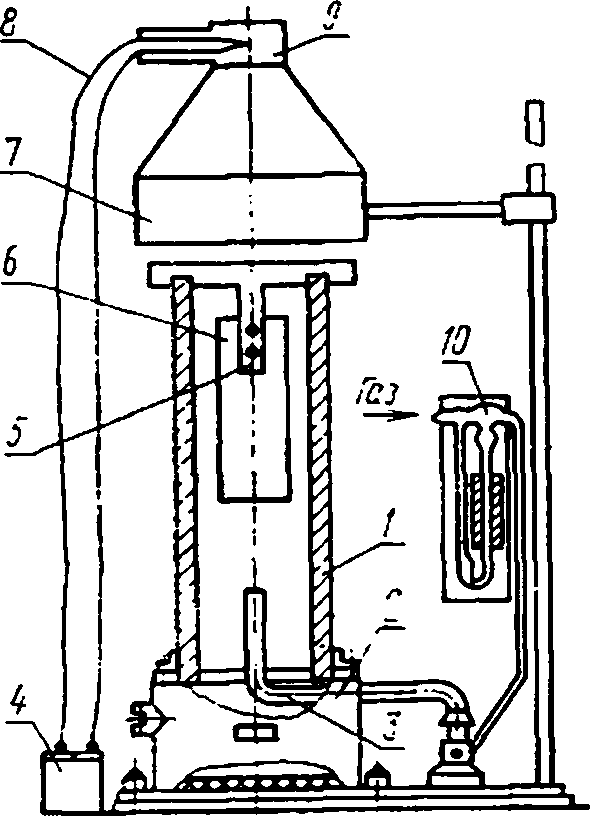

прибор конструкции ВНИИПО (черт. 1), состоящий из: керамического короба 1 с внешними размерами 120X120X300 мм и толщиной стенок (16±2) мм; металлической подставки 2 для крепления керамического короба, которая с боковых сторон имеет створки для регулирования подачи воздуха в зону горения материала; газовой горелки 3, входящей внутрь керамического короба по его центру на 60 мм; реометра 10 с ценой деления 0,1 л/мин с пределами измерения расхода газа 0,5—1,5 л/мин; держателя 5, фиксирующего положение испытуемого образца 6 в центре керамического короба на расстоянии 60±2 мм от газовой горелки; зонта 7, расположенного в рабочем положении соосно коробу -и на 40±2 мм выше его. Для установки образца должна быть предусмотрена возможность отвода зонта; термоэлектрических термометров 8 типа ТХА по ГОСТ 6616—74 с термоэлектродами диаметром не более 0,8 мм, помещенными в двухканальную фарфоровую трубку. Горячий спай термопары должен располагаться в центре верхнего патрубка 9 зонта на его вертикальной оси; автоматического потенциометра 4 типа КСП-4 по ГОСТ 7164—78. Допускается применять другие потенциометры, обеспечивающие такую же точность;

весы с погрешностью взвешивания не более 0,1 г; секундомер по ГОСТ 5072—79;

газ по ГОСТ 20448—80;

фольгу алюминиевую толщиной 0,014—0,018 мм марки ФГ по ГОСТ 745—79;

шкаф или камера для кондиционирования, обеспечивающие температуру (20±2)°С и относительную влажность воздуха (65±3) %;

вытяжной шкаф с естественной тягой;

эксикатор;

насыщенный раствор Zn(NO-)2-6HsO.

Черт. 1

(Измененная редакция, Изм. № 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Испытания проводят не менее чем на десяти образцах. Образцы изготовляют из прямослойной воздушно-сухой древесины сосны плотностью от 450 до 500 кг-м_3.

На 1 см по радиусу должно быть 6—8 годичных слоев. Образцы должны быть без видимых пороков по ГОСТ 2140—81.

2.2. Образцы древесины изготовляют в виде прямоугольного бруска с поперечным сечением 30X60 или 30X30 мм и длиной вдоль волокон 150 мм.

Отклонения от размеров образцов не должны превышать ±1 мм. Для испытания пропиточных жидкостей образцы изготовляют из заболони, для испытания покрытий — из заболони или ядра.

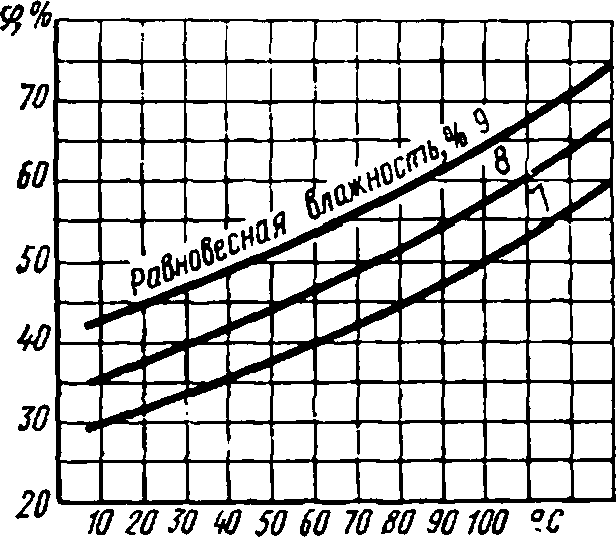

2.3. Образцы древесины перед нанесением покрытия должны иметь влажность (8±1) %. Для этого образцы кондиционируют при температуре 20°С и относительной влажности воздуха 42% до постоянной массы путем выдерживания в эксикаторе с насыщенным раствором Zn(NO3)2-6H2O. Кондиционирование образцов древесины прекращают, когда изменение между двумя последующими взвешиваниями, проведенными через 2 ч, не будет более 0,1 г.

Допускается кондиционировать образцы в других условиях в соответствии с номограммой (см. обязательное приложение 1).

Образцы, предназначенные для пропитки, должны иметь влажность (25± 1) %•

2.4. На высушенные образны древесины со всех сторон наносят покрытие из испытываемого защитного средства или высушенные образцы древесины пропитывают испытываемым защитным средством по технической документации, утвержденной в установленном порядке. Затем образцы древесины высушивают при температуре (20±2)°С и относительной влажности воздуха (65±3) %; при испытании водорастворимых защитных средств — не менее 14 сут, а при испытании защитных средств, растворимых в органических растворителях, — не менее 21 сут.

Образцы после пропитки выдерживают первые двое суток при повышенной влажности.

Образцы древесины, пропитанные методом глубокой пропитки, высушивают при температуре 70°С до влажности (8±1) %.

Перед испытанием обработанные образцы древесины кондиционируют в условиях, указанных в п. 2.3.

2.1—2.4. (Измененная редакция, Изм. № 2).

2.4а. Обработанные образцы древесины взвешивают с погрешностью не более 0,1 г. По разности .масс до нанесения покрытия и перед сжиганием определяют привес покрытия (Р\), г-м~2, по формуле

(1)

где пц — масса образца перед сжиганием, г;

т2 — масса образца до нанесения покрытия, г;

F— площадь поверхности образца, м2.

В случае пропитки образцов защитными средствами расчет привеса сухих солей (Р2), кг-м_3, определяют по формуле

(2)

где гп\ — масса образца перед сжиганием, кг;

т2— масса образца до пропитки, кг;

V— объем образца, м1.

(Введен дополнительно, Изм. № 2).

2.5. Створки металлической подставки устанавливают под углом 45°.

2.6. Внутренние стенки керамического короба выкладывают алюминиевой фольгой. Лист алюминиевой фольги складывают блестящей стороной во внутрь в виде параллелепипеда в три слоя (черт. 2). Концы параллелепипеда с обеих сторон надрезают по ребрам на длину 80 мм. Затем параллелепипед вставляют внутрь керамического короба и загибают его по торцам на наружную поверхность керамического короба. Фольгу необходимо менять после сжигания каждых трех образцов.

2.7. Газовую горелку зажигают и при расходе газа 1 дм1-мин-1 устанавливают высоту пламени 15—25 см.

Керамический короб устанавливают на подставку, переводят зонт в рабочее положение над коробом и регулируют расход газа так, чтобы температура в течение 5 мин была равна 200±5°С.

После установления необходимого расхода газа подачу его в горелку прекращают и дают прибору остыть в течение 20 мин. Керамический короб снимают.

2.6; 2.7. (Измененная редакция, Изм. № 2).

крепленный в держателе, опускают в керамический короб и одновременно пускают секундомер. Затем зонт возвращают в рабочее положение.

Через 2 мин прекращают подачу газа в горелку и оставляют образец в приборе до остывания.

3.4. Остывший образец древесины извлекают из керамического короба и выдерживают при температуре (20±2)°С и относительной влажности воздуха (65±3) % до постоянной массы, после чего образец древесины взвешивают.

3.3; 3.4. (Измененная редакция, Изм. № 2).

3.5. (Исключен, Изм. № 2).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Потери массы образца (А т) в процентах вычисляют с точностью до 0,1% по формуле

/772

где rrii— масса образца до испытания, г;

т2— масса образца после испытания, г.

4.2. Образцы с потерей массы, отличающейся от среднего арифметического результатов более чем на 5%, отбрасывают. Вместо этих образцов сжигают новые и вновь определяют среднее арифметическое результатов.

За результат испытания принимают среднее арифметическое результатов не менее десяти определений, округленное до 1%.

4.1; 4.2. (Измененная редакция, Изм. № 2).

4.3. По результату испытания оценивают огнезащитные свойства испытанного покрытия или пропиточного состава по таблице.

Потери массы, %

Группы огнезащитной эффективности испытанного покрытия или пропиточного состава

Не более 9

I

Более 9, но менее 30

II

30 и более

III

Примечание. I — средства обеспечивают получение трудносгораемой древесины, II — средства обеспечивают получение трудновоспламеняемой древесины, III — средства не обеспечивают огнезащиты древесины.

(Измененная редакция, Изм. № 1).

4.4. Результаты испытаний и расчетов заносят в протокол испытаний (см. рекомендуемое приложение 2).

НОМОГРАММА РАВНОВЕСНОЙ ВЛАЖНОЙ ДРЕВЕСИНЫ

ПРИЛОЖЕНИЕ 1

Обязательное

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРОТОКОЛ

определения огнезащитных свойств защитного средства

Наименование и марка защитного средства _________________________________

Способ защитной обработки (нанесение покрытия или способ пропитки)

Температура воздуха, °C____________________________________________________

Относительная влажность, % ____________________________________________

шт. | ||

3 | ® о | |

3 | X | |

я X | X | я А чэ |

образ | А 45 О | о о со н о |

А | А 4> | У |

а | 3 еп | X Ч |

о | са | О |

X | А |

Масса образца, г

X ж н

О О

Я а о о

о ч

3 <и X | К К |

SJ | X |

со | я |

(_ | U |

X | |

к | * |

о | о |

X | ф |

о | ч |

А | о |

О | о |

Е |

Привес

со 1 | |

КГМ | |

3 | |

Ьч | ей |

X | ч |

X н | о О |

з | к |

А | X |

X | к |

о | >“» |

с | о |

Петеря массы образца

Средняя потеря массы образца

•е

О

И

f-X

X

<5 т

$ 3

о о

-i

>» X А О I— ■©■

< >

19 г. Подпись оператора

(Измененная редакция, Изм. № 2).

Редактор Л. Д. Курочкина Технический редактор Э. В. Митяй Корректор Г. И. Чуйко

Сдано в наб. 19.02.86 Подп. в печ. 27.05.86 0,5 усл. п. л. 0,5 усл. кр.-отт. 0,42 уч.-изд. л. Тираж 8000 Цена 3 коп.

Ордена «Знак Почета» Издательство стандартов. 123840, /Москва, ГСП,

Новопресненский пер., д. 3.

Вильнюсская типография Издательства стандартов, ул. Миндауго, 12/14. Зак. 2081.

1

ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытуемые образцы взвешивают с погрешностью не более 0,1 г.

3.2. Испытания проводят в вытяжном шкафу при естественной тяге.

Газовую горелку зажигают и устанавливают расход газа, указанный в п. 2.7.

3.3. Керамический короб устанавливают на подставку и переводят зонт в рабочее положение над коробом. При достижении температуры 200±5°С зонт отводят и испытуемый образец, за-